Авдеева И. А. Организация производства и менеджмент

.pdf51

- можно ли обойтись без данной функции.

Далее все элементы подвергаются соответствующей оценке. Определение значимости функций выполняется в целях:

-установления допустимых затрат на функции;

-сравнения затрат на функции с их значимостью для выявления имеющихся рассогласований;

-сопоставления роли функции и качества их исполнения.

Для решения этих задач первоначально находят коэффициенты весомости свойств, отражающие степени их важности с точки зрения потребительских свойств изделия. Они устанавливаются по ГОСТ 235.54.0-79, ГОСТ 235.54.1-79. Полученные коэффициенты служат для установления предельного уровня затрат на каждую функцию.

Фактически уровень затрат на функцию определяется путем следующих действий.

Определяется степень участия каждого структурного компонента ТП в реализации данной функции, строится функционально-структурная модель.

Результаты функционально-стоимостной диагностики служат исходным материалом при формировании набора идей по совершенствованию ТП, ликвидации вредных и бесполезных операций и их компонентов.

Все полученные идеи группируют по функциям, оценивают на практическую реализуемость и фиксируют для создания базы данных.

Анализ достоинств и недостатков каждой идеи позволяет сузить поле поиска решений и получить подмножества, из которых осуществляется формирование вариантов выполнения ТП с помощью комбинации морфологической карты разновидностей реализации заданных свойств и функций.

С учетом результатов стоимости оценки усовершенствованных вариантов ТП выбирают наилучшие из них. Для целей непосредственного первоочередного внедрения на предприятии оставляют те, которые не требуют

52

существенной перестройки производства. Для перспективных целей выбирают варианты, удовлетворяющие заданным критериям, но требующие дополнительных вложений и серьезных изменений в производственном процессе, они составляют основу перспективного плана внедрения. Критерием отбора служит минимум показателя приведенных затрат, а дополнительным – удельные затраты на условную единицу качества.

В настоящее время большая часть фирм любого ранга использует ФСА для решения текущих и перспективных проблем. Он считается общей, универсальной методологией как для совершенствования технических систем (изделий, оборудования и т.д.), так и обеспечивающих средств (ведения документации, организации, управления и др.).

По сравнению с методами современной теории оптимизации, предполагающей нахождение оптимального значения целевой функции с помощью сложных алгоритмов и машинных программ, ФСА не нацелен на получение абсолютного оптимума. Он ориентирует на приближенную оптимизацию с использованием доступных и относительно простых алгоритмов, предусматривающих комплексную поэтапную техникоэкономическую оценку решений с учетом внутренних и внешних характеристик объекта, а также обязательным учетом выработанных практикой правил и процедур, которые не всегда могут быть представлены в виде формализованных математических зависимостей.

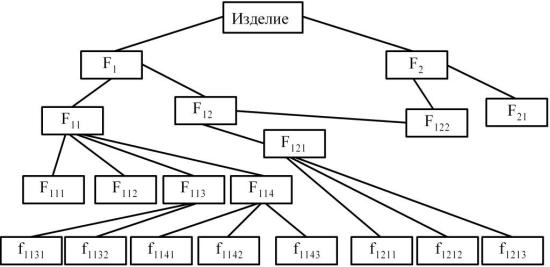

Большие возможности при проведении ФСА дает функциональная модель (ФМ). Это логико-графическое изображение состава и взаимосвязей функций изделия, получаемое путем их формулировки и установления порядка подчинения (рис.2). Каждая функция имеет в ней свой индекс, отражающий принадлежность к определенному уровню ФМ и порядковый номер.

Для того чтобы ФМ достаточно полно и правильно отражала сущность изделия, ее формирование осуществляется на основе определенных принципов и правил. Главными принципами можно считать следующие:

53

-соответствие выделяемой функции как частным целям данной составляющей изделия, так и общим целям, ради которых создается изделие;

-целевой принцип – четкая определенность специфики действий, обуславливающих содержание выделяемой функции;

-соблюдение строгой согласованности целей и задач, определивших выделение данной функции, с действиями, составляющими ее содержание.

Следовательно, при формировании ФМ необходимо проверить, чтобы:

-каждая выделяемая функция обладала конкретной целенаправленностью и определенностью содержания;

-учитывались бы внутрисистемные отношения каждой составляющей изделия;

-в содержании (формулировке) функций находили бы отражения характерные особенности, свойственные изделию и использующей его системе, т.е. формулировка должна содержать субъективную и объективную характеристики, например.

Взависимости от характера задач, решаемых с помощью ФСА, при построении ФМ могут использоваться два подхода.

Первый приемлем при функциональном анализе ранее созданных изделий, когда в наличии имеется поэлементная структурная модель объекта. Второй используется при проектировании новых изделий.

Рис.2. Функциональная модель

54

Рассмотрим особенности первого подхода. Исходной информацией в этом случае служат состав сборочных единиц и деталей (т.е. структурная модель изделия), принципиальная схема работы изделия. Первоначально формируются внешние функции изделия в целом (главные и второстепенные); они составляют первый уровень модели. Затем выделяют самостоятельные рабочие части (чаще всего реализуемые сборочными единицами) и формулируются их функции исходя из назначения изделия и принципа его построения. Перечень функций, характеризующих последовательность преобразований, происходящих в изделии и соответствующих принципу действия, определяет, как правило, состав основных функций (ввода, преобразования, вывода).

Эти функции составляют второй уровень ФМ. Далее определяются функции сборочных единиц и деталей. Результаты функционального описания представляют в таблице.

|

|

|

|

Таблица 1 |

|

Выявление функций элементов |

|

||

|

|

|

|

|

Наименование |

SМН |

Наименование |

Индекс |

Вклад МН в |

функций по |

получение |

|||

МН |

|

функций |

ФМ |

функций |

|

|

|

||

1 |

2 |

3 |

4 |

5 |

Среди функций каждой детали следует выделить те, которые являются для нее главными (определяющими ее основное назначение, если ее рассматривать как подсистему в системе «сборочная единица»), второстепенными и связующими с системами более высокого уровня.

При анализе каждого элемента ранее созданного изделия с точки зрения его функциональной нагрузки следует последовательно рассмотреть назначение каждой составляющей и ее действительную роль, полезность в реализации целей создания изделия. Результаты такого анализа фиксируются в таблице, а затем используются при построении последующих уровней ФМ.

55

Дублирование формулировок функций элементов (например, деталей) между собой или с функциями элементов высшего уровня (сборочных единиц) свидетельствует о том, что эти элементы работают на одну и ту же и должны быть затем увязаны общей для них функцией ФМ.

Функции, представляющие собой дифференциацию основных, располагаются на третьем и последующих уровнях, если разнообразие и количество энергетических преобразований в изделии велико. Дробление выше стоящих основных функций (макрофункций) на подчиненные (микрофункции) происходит до тех пор, пока они могут быть описаны простейшей триадой (ввод, преобразование, выдача). На последних уровнях ФМ располагают вспомогательные функции, не связанные с энергетическими преобразователями, а лишь создающие условия для их выполнения (крепление, направление, фиксацию).

При распределении функций по уровням иерархии модели следует иметь ввиду, что невозможность дальнейшей дифференциации функций без перехода от функций к предметной форме их исполнения является сигналом к завершению построения ФМ.

56

Глава 4 Производственный процесс на предприятии 4.1 Производственный процесс и его структура

Производственный процесс представляет собой совокупность взаимосвязанных основных, вспомогательных и обслуживающих процессов труда и орудий труда в целях создания потребительских стоимостей – полезных предметов труда, необходимых для производственного или личного потребления.

Всоответствии с рассмотренным содержанием производственного процесса как совокупности основных, вспомогательных и обслуживающих процессов производственного назначения их состав, формы производственных связей принято называть производственной структурой предприятия. Основной структурной единицей предприятия является цех. Цехом называется часть предприятия, располагающая административной самостоятельностью, организуемая на основе технологической или предметной форм специализации цехов предприятия, обособленная и выполняющая определенную часть общего производственного процесса.

Производственная структура предприятия отражает характер разделения труда между отдельными цехами (т.е. характер предметной или технологической специализации) и определяет степень взаимной связи различных цехов и других подразделений предприятия между собой, т.е. формы и методы внутренней кооперации.

Всостав цехов входят основные и вспомогательные производственные участки. Формирование в составе цеха отдельных структурных единиц – участков – производится по технологическому принципу группировки однородного оборудования либо по предметному принципу организации предметно-замкнутых участков, на которых изготавливаются определенные детали, узлы, изделия, либо по принципу выделения участков, охватывающих обособленную часть технологического процесса.

57

Первичным звеном каждого производственного участка является рабочее место.

Рабочее место – часть производственной площади участка, закрепленная за одним рабочим или бригадой и оснащенная оборудованием, инструментом и вспомогательными устройствами, соответствующими характеру выполняемых работ. Каждое рабочее место предназначается для выполнения определенных работ (операций). Степень специализации рабочих мест и их техническое оснащение зависят от принятого способа организации производственного процесса.

В качестве основных направлений совершенствования производственной структуры следует назвать:

-укрупнение предприятий и цехов, позволяющее внедрять более производительную технику;

-построение цехов и производственных участков по предметно-замкнутому принципу;

-сокращение удельного веса вспомогательных цехов путем кооперирования с другими предприятиями, выполняющими ремонт оборудования, изготовляющими инструмент и др.

4.2 Принципы рациональной организации производственного процесса

Производственные процессы очень разнообразны, однако для их рациональной организации необходимо соблюдение основных принципов специализации, пропорциональности, прямоточности, непрерывности, параллельности, ритмичности, автоматичности, профилактики, оптимальности и др.

Принцип специализации представляет собой форму разделения общественного труда, которая, развиваясь планомерно, обуславливает выделение на предприятии цехов, участков, линий и отдельных рабочих мест.

58

Они изготавливают продукцию ограниченной номенклатуры и отличаются особым производственным процессом. Специализированное оборудование при прочих равных условиях работает более производительно.

Уровень специализации рабочего места определяется коэффициентом закрепления операций, выполняемых на одном рабочем месте за определенный промежуток времени (месяц, квартал):

Êñï = Ñ1ï ð ∑Ì äî ,

где Спр – число рабочих мест (единиц оборудования производственной системы);

Мдо – число деталеопераций, выполняемых на рабочем месте в течение единицы времени.

При Ксп = 1 обеспечивается узкая специализация рабочего места, создаются предпосылки для эффективной организации производства.

Пропорциональность в организации производства предполагает соответствие пропускной способности (относительной производительности в единицу времени) всех подразделений предприятия – цехов, участков, отдельных рабочих мест по выпуску готовой продукции. Степень пропорциональности производства может быть охарактеризована величиной отклонения пропускной способности каждого передела от запланированного ритма выпуска продукции.

Пропорциональность определяется по формуле

Êï ð = |

Ì |

ì èí |

, |

|

Ì |

ì àêñ |

|||

|

|

где Ммин – минимальная пропускная способность или параметр рабочего места в технологической цепи (мощность, объем работ и т.п.);

Ммакс – максимальная пропускная способность.

Таким образом, нарушение принципа пропорциональности приводит возникновению «узких» мест в производстве или к неполной загрузке

59

отдельных рабочих мест, участков, цехов, к снижению эффективности функционирования всего предприятия.

Принцип непрерывности означает, что рабочий трудится без простоев, оборудование работает без перерывов, предметы труда не пролеживают на рабочих местах. Реализация этого принципа обеспечивает сокращение рабочего цикла изготовления изделия и тем самым способствует повышению интенсификации производства. Под непрерывностью принято понимать рациональную организацию рабочего процесса, определяемую отношением рабочего времени к общей продолжительности процесса:

Êí åï ð = Òðàá ,

Òö

где Траб – продолжительность рабочего времени; Тц – общая продолжительность процесса.

Принцип параллельности означает одновременное (параллельное) выполнение отдельных стадий производственного процесса (одновременно с валкой осуществляется трелевка, погрузка, вывозка, ремонт и другие операции).

Уровень параллельности характеризуется коэффициентом параллельности:

Êï |

= |

∑n |

Òï |

, |

1 |

|

|||

n |

|

|||

|

|

∑Òô |

||

|

1 |

|

|

|

где Тп – длительность производственного цикла при параллельном методе движения предметов труда;

Тф – фактическая длительность производственного цикла; n – число стадий производства.

Принцип прямоточности проявляется в обеспечении прямолинейного движения предметов труда от исходной его формы (сырье, материалы) до конечной (готовая продукция). При выполнении требований этого принципа необходимо, чтобы все подразделения предприятия были расположены в

60

пространстве таким образом, чтобы был обеспечен наиболее короткий путь прохождения предметов труда всех стадий производственного процесса. Соблюдение этого принципа обеспечивает рациональную организацию производственных процессов, сокращение длительности производственного цикла, снижение затрат на производство продукции.

Уровень прямоточности характеризуется коэффициентом прямоточности:

∑n Òò ð

Êï ð =1− 1n ,

∑Òï

1

где Ттр – время, затрачиваемое на транспортные операции; Тп – длительность производственного цикла.

Принцип ритмичности означает равномерный выпуск продукции в единицу времени в соответствии с плановым заданием по каждому рабочему месту, участку, цеху, предприятию в целом. Ритмичность обеспечивает:

- комплексный ход производства, т.е. согласование по срокам изготовления деталей, узлов, изделий;

- равномерную загрузку оборудования и рабочих мест.

Ритмичность производства измеряется степенью соответствия фактического выпуска продукции плановому графику ее изготовления и характеризуется коэффициентом ритмичности:

Ê ðò =1− |

∑n |

(Ï i −Ôi ) |

, |

i=1 |

|

||

|

n |

||

|

|

∑Ï i |

|

|

|

i=1 |

|

где Пi – плановое задание за соответствующий период;

Фi – фактический выпуск продукции за соответствующий период; n – число периодов (смен, суток, декад, месяцев и т.д.).

Соблюдение рассмотренных выше принципов организации производственного процесса является необходимой предпосылкой выполнения