- •1. Измельчители кормов

- •2. Лабораторная работа «экспериментальное исследование барабанного измельчителя

- •1. Измельчители кормов

- •1. Технологические схемы удаления навоза

- •2. Средства механизации удаления навоза

- •3. Способы утилизации навоза

- •3.1. Бногязовая установка "кобос"

- •Доильные агрегаты

- •8. Определить производительность оборудования.

- •4. Установка вакуумная ротационная уву-60/45.

- •6. Испытания вакуумного оборудования доильной

- •7. Определить производительность оборудования.

- •1. Значение водоснабжения и автопоения животных

- •2. Способы водоснабжения ферм

- •3. Устройство водозаборных сооружении

- •4. Центробежные насосы

- •4.1. Устройство, разборка, сборка и рабочий процесс насоса

- •4.2. Устройство, разборка, сборка и рабочий процесс насоса

- •5. Водоподъемная установка ву-5-30

- •6. Оборудование для поения крс

- •7 Оборудование для поения свиней

- •8. Оборудование для поения овец

- •9. Оборудование для поения птицы

- •10. Передвижные поилки

- •Устройство кормодробилки.

- •2. Лабораторная работа

- •1. Мобильные кормораздатчики для крупного рогатого

- •1.4.Раздатчик- смеситель кормов прицепной рсгт-10

- •1.5. Раздатчик-смеситель автомобильный арс-10

- •2. Стационарные кормораздатчики для крупного рогатого скота

- •3. Кормораздатчики для свиней.

- •3.2. Кормораздатчик универсальный тракторный кут-

- •3.3. Кормораздатчик универсальный кут-збм

- •Доильные аппараты

- •6. Определить производительность оборудования.

- •1. Доильныеаппараты

- •2. Практическая часть работы.

- •7. Определить производительность оборудования.

- •1. Оборудование для обработки молока.

- •1.1. Охладители молока.

- •1.1.2. Установка для охлаждения молока.

- •Рабочий процесс тху-14

- •1.2. Пастеризатор молока.

- •2. Лабораторная работа

1.2. Пастеризатор молока.

Пастеризацию молока осуществляют с целью уничтожения находящихся в нем бактерий. Наиболее распространенными в молочном скотоводстве хозяйств является пастеризационно-охладительные установки.

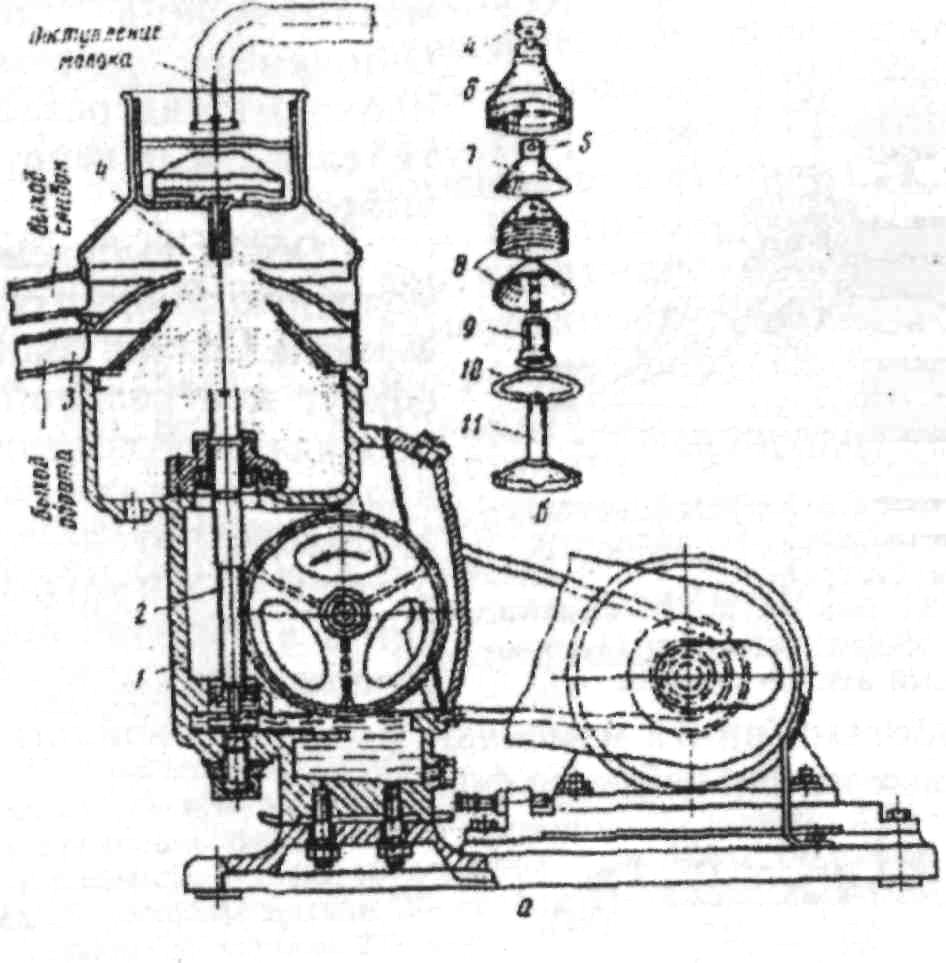

Установка ОПФ-1. В автоматизированной пластинчатой пастеризационно-охладительной установке ОПФ-1 (рис.6) рабочий процесс протекает в следующем порядке. Из молокосборника молоко самотеком или при помощи насоса подается в уравнительный бак 4. Уровень молока должен быть не менее 300 мм во избежание подсоса воздуха в молочный насос. Насосом 3 молоко подается в секцию I пластинчатого аппарата (секцию регенерации), где оно нагревается за счет теплообмена с горячим молоком, идущим от секции пастеризации через выдерживатель 6. Нагретое до 37... 40°С молоко выходит из секции в молокоочиститель, а оттуда подается во вторую секцию регенерации, где происходит дополнительный его нагрев пастеризованным молоком, прошедшим предварительно теплообмен в секции I регенерации. Из секции II регенерации молоко переходит в секцию III пастеризации, где за счет теплообмена с горячей водой нагревается до температуры 76°С (в установке ОПФ-1-20) или до 90°С (в установке ОПФ-1-300).

Пастеризованное молоко проходит через выдерживатель в I и II секции регенерации, где отдает часть тепла холодному молоку и его температура снижается до 20...25°С. Далее это молоко проходит последовательно секции охладителя, после чего его температура понижается до 5...8°С, в зависимости от начальной температуры охлаждающей воды или рассола. Холодное молоко поступает для хранения в танки. Выдерживатель в установке предназначен для усиления пастеризационного эффекта. Дополнительная выдержка в течении 20 с в выдерживателе установки ОПФ-1-20 и 300 с в выдерживателе установки ОПФ-1-20 и 300 с в выдерживателе установки ОПФ-1-300 перед охлаждением способствует уничтожению микрофлоры молока. Горячая вода для пастеризации готовится в бойлере. Она нагревается паром, поступающим в систему циркуляции горячей воды через инжектор 9 паропровода котельной установки.

Рис. 6. Схема установки ОПФ-1

1 - пластинчатый аппарат; 2- сепаратор-молокоочиститель; 3- центрабежный насос; 4- уравнительный бак; 5-псрспускной клапан; 6- выдсрживатслъ; 7- насос горячей воды; 8- бойлер; 9- инжектор; 10- тульт управления; I-секция первой регенерации; II- секция второй регенерации; III- секция пастеризации; IV- секция водяного охлаждения; V- секция рассольного охлаждения.

Электрогидравлический клапан на паропроводе обеспечивает автоматическую регулировку поступления пара в зависимости от температуры молока. При понижении температуры молока, выходящего из пастеризационной секции, перепускной клапан 5 автоматически направляет молоко в уравнительный бак для повторной пастеризации.

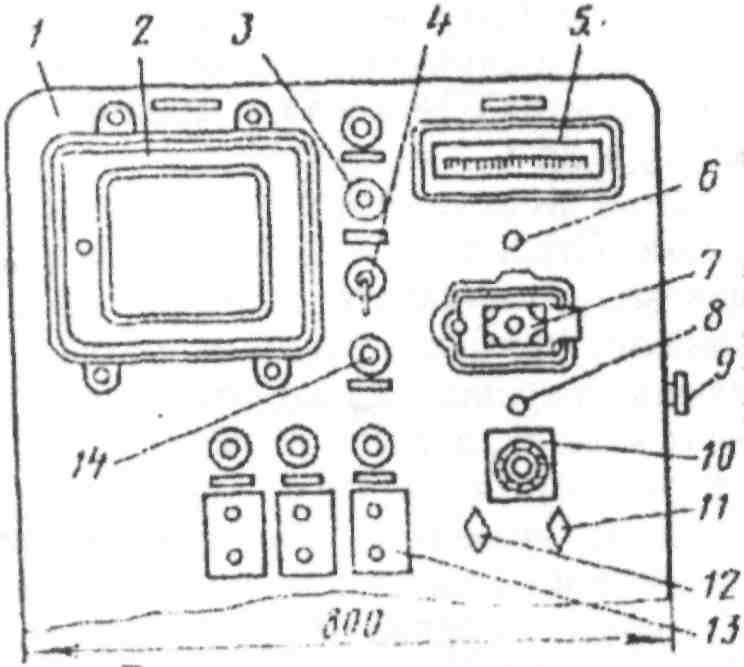

Установка имеет пульт управления (рис. 6), оснащенный приборными панелями с расположенным на них оборудованием и приборами. На щит пульта вынесены приборы и ключи управления. Электронный мост 2 предназначен для записи температуры пастеризации молока, управления предпускным клапаном молока, световой и звуковой сигнализации установки. Электронный регулятор 7 управляет клапаном подачи пара. Логомер 5 контролирует температуру охлаждения молока. Задатчик 10 служит для установки температуры пастеризации. Переключателем 11 система регулирования переводится в автоматический режим или на ручное управление. При ручном (дистанционном) управлении регулирующий клапан действует от ключа. Тумблер 6 управляет работой перепускного клапана, переключатель 12- работой двигателя, тумблер 8- звуковой сигнализацией. Лампы 3 сигнализируют о включении пульта, двигателей и снижении температуры пастеризации. Пульт подключают к электросети через пакетный выключатель 9.

Перед пуском установки ОПФ-1 проверяют расстояние пакета пластин аппарата и доводят их сжатие до нулевой отметки по нажимному устройству. Контролируют соединения, направление вращения барабана сепаратора и роторов насосов. В уравнительный бак заливают содовый раствор и включают насосы в работу. Включают пар. Через 15 минут прекращают промывку и подают в систему холодную воду для вытеснения содового раствора. Промывают систему в циркуляционном режиме горячей водой в течение 30 минут, считая с момента выхода чистой воды из аппарата при температуре 85°С.

Перед стерилизацией переключатель пульта ставят на соответствующие позиции "Стерил." и "Автомат". По окончании стерилизации вытесняют воду из аппарата молоком и продолжают пастеризацию, установив все приборы пульта на автоматический режим работы. Белая лампа на пульте управления установки ОПФ-1, показывающая возврат молока, должна погаснуть.

После перевода приборов на автоматический режим управления сначала включают подачу молока из молочного бака или танка в уравнительный бак, а затем насос для подачи молока в пастеризатор. К этому времени сепараторный барабан должен достичь рабочей частоты вращения, иначе возможно его переполнение. Одновременно включают насос для подачи горячей воды. При таком порядке пуска молоко из уравнительного бака вытесняет воду из аппарата после стерилизации. Ее сливают в канализацию до тех пор, пока не появится молоко, затем шланг присоединяют к молочному танку.

В начале работы установки молоко не успевает нагреться до температуры пастеризации и возвращается в уравнительный бак. При повышении температуры до заданной включают подачу холодной воды. После срабатывания перепускного клапана молоко направляется в выдерживатель, а аппарат переходит на работу по заданной технологической схеме в автоматическом режиме. Непрерывность работы установки лимитируется объемом грязевого пространства сепараторного барабана и составляет 2,5...3 ч, в зависимости от загрязненности молока механическими примесями.

При остановке аппарата прекращают подачу молока в уравнительный бак и сразу после его опорожнения включают подачу воды для вытеснения остатков молока. При проявлении воды шланг направляют в канализацию, прекращают подачу пара, отключают насосы горячей и холодной полы и молочный насос, останавливают молокоочиститель установки.

Обслуживание установки заключается в следующем. Отключают трубопроводы от молокоочистителя, разбирают барабан и моют. Штуцера выхода молока секции регенерации II пастеризатора соединяют трубкой со штуцером выхода молока из секции регенерации I. Моют аппаратуру в циркуляционном режиме раствором каустической соды (1,5...2%), приготовленным в уравнительном баке.

Рис. 7. Пульт управления ОПФ-1 1 - корпус пульта; 2 - электронный мост, 3 - сигнальная лампа; 4,11,12 -переключатели управления; 5-логометр; 6,8 - трумблеры; 7 -электронныя регулятор; 9 - пакетный выключатель; 10 - задатчик; 13,14-кнопки управления КС 1-12.

Включают аппаратуру и промывают ее в циркуляционном режиме (шланг разлива направляют в уравнительный бак) в течение 15...20 мин. Затем моют горячей водой до полного удаления раствора (20 мин).

Разбирают пастеризатор для чистки каждые 2 недели. Осадок молочного камня с пластин удаляют до разборки 2%-ным раствором азотной кислоты в циркуляционном режиме при температуре раствора 60.. .65°С в течение 30 мин. Прополаскивают аппарат холодной водой до полного удаления кислоты, что проверяют лакмусовой бумажкой. Промытый аппарат разбирают для чистки пластин жесткими щетками, смоченными в слабощелочном растворе. После сборки аппарат промывают горячим 2%-ным раствором каустической соды в течение 10 мин и прополаскивают холодной водой. При промывке проверяют и подтягивают соединительные муфты и уплотнения пакета пластин пастеризатора.

Перед пуском контролируют правильность присоединения коммуникаций (молока, воды и др), уровень масла в масляной ванне очистителя, направления вращения барабана. После пуска молока стрелка манометра должна плавно подниматься до показателя 146 кПа, что соответствует производительности около 100 кг/ч. Регулируют производительность краном, расположенным перед молокоочистителем. По мере износа уплотнительных прокладок между пластинами пастеризатора-охладителя периодически увеличивают степень поджатия пластин пакета. Допустимое поджатие за нулевую отметку указателя степени поджатия составляет 0,2 мм на каждую пластину. Таким образом,, для установки ОПФ-1-20 с 57 пластинами предельным будет уплотнение на 11 мм (0,2 57), а для установки ОПФ-1-300 - 12,4 мм (0,2 62). В местах утечки меняют прокладки на пластинах, подклеивая новые.

Часовой расход пара на пастеризацию молока определяют по формуле:

Рис. 8. Схема работы барабана сспаратора-молокоочистителя: 1- дно; 2- резиновое кольцо; 3-тарелкодержатель; 4- пакет разделительных тарелок; 5-корпус; 6- окно; 7- накидная гайка

![]()

где Gм- количество молока, которое необходимо пастеризовать в течение 1ч, кг; С - теплоемкость молока, кДж/кг∙°С); tп- температура пастеризации, °С; tн -начальная температура молока, , оС; in - энтальпия пара, кДж/кг; iк- энтальпия конденсата, кДж/кг; ηп - тепловой к.п.д. пастеризатора (ηп-0,9... 0,95).

Значения величин tп и tн принимаются по технической характеристике пастеризатора; См, tn и iк - пo справочным данным; Gм - задается преподавателем.

1.3. Сепараторы молока. Классификация сепараторов. Молочные сепараторы по назначению подразделяются на сливкоотделители и молокоочистители, нормализаторы, сеператоры для получения высокожирных сливок и универсальные сепараторы со сменными барабанами. По способу подачи молока и отвода продуктов сепарирования различают открытые, полузакрытые и закрытые сепараторы, в которых отвод продуктов и подача молока совершаются по открытой или закрытой от внешней среды системе трубопроводов. Привод сепараторов может быть ручным, от электродвигателя и комбинированным.

Устройство и работа сепараторов-молокоочистителей и сливкоотделителей. Схемы работы барабанов сепаратора открытого типа молокоочистителя и сливкоотделителей приведены на рисунках 30 и 31. Поток молока в барабанах разделен тарельчатыми вставками, чем обеспечивается тонкослойность разделения молока, способствующая лучшему качеству процесса. Зазор между тарельчатыми вставками молокоочистительного барабана всегда больше, чем у сливкоотделителя.

Рис. 9. Схема работы барабана сепаратора-сливкоотделителя: 1- дно; 2- пакет тарелок; 3-тарслкодсржатель; 4 - калибропанная трубка поплавковой камеры; 5-накидная гайка; 6- винт регулировки жирности сливок; 7- верхняя разделяющая тарелка; 8- резиновое кольцо.

Молокоочистительный барабан обычно состоит из луженного пищевым оловом корпуса с центральной трубкой, тарелкодержателя, тарельчатых вставок, верхней тарелки, крышки, затяжной гайки и уплотнительного резинового кольца. Центральная трубка корпуса закрыта снизу и имеет ребро для установки в прорезь вала барабана (веретена). Зазор между тарелками в разных конструкциях может составлять 0,8... 2 мм.

Рабочий процесс сепаратора-молокоочистителя (рис. 8) протекает в следующем порядке. Через открытый кран молокоприемника молоко поступает в приемную поплавковую камеру, обеспечивающую постоянство расхода (постоянный напор), откуда через калиброванную трубку идет в центральную трубу барабана. Проходя в отверстия и каналы тарелкодержателя, оно поступает в грязевое пространство барабана, где оседает основная часть механических примесей.

Далее молоко, проходя через пространство пакета тарелок, дополнительно очищается и, собираясь к центральной части барабана, выходит через боковые отверстия в крышке барабана в сборник.

Длительность непрерывной работы сепаратора-молокоочистителя без разборки определяют по формуле

![]() (4)

(4)

где Vrp - объем грязевого пространства барабана, дм3; р - процент отложения сепараторной слизи от общего объема пропущенного молока (р = 0,03... 0,06%); Q - производительность сепаратора-молокоочистителя,дм3/ч; Значения величин Vrp и Q принимаются по технической характеристике очистителя.

Сливкоотделительный барабан (рис. 9) состоит из корпуса, пакета разделительных тарельчатых вставок, тарелкодержателя, крышки, уплотнительного кольца и затяжной гайки. Верхняя разделительная тарелка имеет в центральной части цилиндрическую вытяжку, в которой сбоку помещена впайка с отверстием для регулировочного винта. Разделительные тарелки имеют отверстия, образующие в пакете три канала для прохода молока.

Рис. 10. Сепаратор СОМ-3-1000:

а- общий вид; б- детали барабана; 1- станина; 2-вертикальный вал (веретено); 3-посуда; 4- накидная гайка; 5-винт регулировка жирности сливок; 6- корпус; 7- верхняя тарелка; 8- пакет

разделительных тарелок; 9-тарелкодержатель; 10-

резиновое кольцо; 11 - основание барабана с центральной трубкой.

Свободное пространство между пакетом тарелок и крышкой корпуса образует грязевик. Зазор между парами тарелок в разных конструкциях находится в пределах 0,35...0,5 мм.

Рабочий процесс происходит так. Из поплавковой камеры молоко через центральную трубу и каналы тарелкодержателя поступает к каналам пакета тарелок и движется от центра барабана к его периферии по межтарелочным пространствам. Более легкая фракция (жир) выделяется из молока в межтарелочных пространствах и всплывает в направлении оси барабана. Снятое молоко идет к периферии барабана, где в грязевике из него выделяются механические примеси. Очищенное молоко (обрат) проходит над разделяющей тарелкой к отверстиям для выброса.

Рис.11.Сепаратор-молокоочиститель ОМА-ЗМ:1 - болт; 2 - пробка; 3 - указатель уровня; 4 - горизонгальный вал; 5 - тахометр; 6 - блокирующие устройство; 7 - крышка сепаратора; 8 - манометр; 9 - приемно-отводхщее устройство; 10 - барабан; 11 - тормоз; 12 - вертикальный вал; 13 - станина.

Обрат выбрасывается в молочную посуду и собирается емкости. Сливки поднимаются вокруг центральной трубки, проходя под разделительной верхней тарелкой, и выбрасываются через отверстие регулировочного винта в сборник для сливок сепаратора.

Поворотами винта изменяют выход и жирность сливок. Выход сливок можно найти по формуле.

(5)

(5)

Рис. 12. Фрикционная муфта:

1- крышка; 2 - станина; 3 - шарикоподшипник; 4 - стопорное кольцо; 5- вал; 6 - шестерня тахометре; 7 - шпонка; 8 - колесо; 9 - втулка; 10 - кольцо; 11 – прокладка; 12 - фланец; 13 - шпонка; 14 - бандаж; 15 - гайка; 16 - диск; 17 - палец; 18 - колодка; 19 - накладка; 20 – вертикальный вал.

Рис. 13. Вертикальный вал (веретено):

1- пробка; 2,15,18- крышки; 3,12,13,17,19- прокладки; 4,23- стаканы; 5- регулировочная шайба; 6,22- пружины; 7- штифт; 8,25-шарикоподшипники; 9- гайка; 10- веретено; 11,28- болты; 14- шайба; 16- винт, 19- защитная крышка; 20- обойма; 21- пробка; 24- корпус горловой опоры; 26- станина; 27- упор.

М- количество молока, кг. Сепаратор открытого типа СОМ-3-1000 показан на рисунке 10. Его корпус установлен на одном основании с электродвигателем. Вращение от двигателя через клиноременную передачу, фрикционную муфту и червячную пару передается барабану, свободно посаженному на вертикальный вал (веретено). Вал сепаратора помещается в станине на двух опорах.

Верхняя упругая опора вертикального вала обеспечивает самоустановку барабана на высоких оборотах. Упругая опора веретена представляет собой шариковый подшипник, заключенный в обойму. Обойма зафиксирована в корпусе упругой опоры шестью пружинами с регулировочными винтами, расположенными по окружности корпуса через 60°.

Нижняя опора состоит из двухрядного и однорядного упорного шарикоподшипника, шайбы, поднятия и крепления. С помощью регулировочного винта подпятника веретено можно перемещать по высоте, добиваясь правильного расположения сливных отверстий барабана относительно молочной посуды.

Неправильность в установке ведет к попаданию части сливок в обрат.

Рис. 14. Барабан сепаратора ОМА-3М: 1- большое затяжное кольцо; 2-уплотнительное кольцо; 3- крышка барабана; 4- пакет тарелок; 5- малое затяжное кольцо; 6- крышки напорной камеры; 7- штифт; 8-перхняя тарелка; 9- гайка; 10- шпонка; 11-тарелкадержотель; 12-основание: 13-штифт.

В пастеризационных установках пластинчатого типа применяют закрытые (герметические) сепараторы-молокоочистители. Такой сепаратор (рис. 11) состоит из станины 13, в горловине которой на веретене 12 находится барабан 10. Сверху барабан закрыт крышкой 7. Привод барабана осуществляется от электродвигателя через фрикционную муфту и червячную пару. Для смазки червячной пары внутри станины имеется масляная ванна. Наличие смазочного масла контролируют по окну с указателем уровня 3.

Фрикционная муфта состоит из диска 16 (рис.12), укрепленного на шпонке на валу двигателя, и бандажа (ведомого барабана) 14, посаженного на горизонтальный вал 5 червячного колеса 8. На пальцах 17 диска шарнирно закреплены три колодки 18 с фрикционными накладками. При вращении диска под действием центробежных сил происходят постепенное прижатие колодок к ведомому барабану и плавный его разгон. Длительность разгона составляет 3...6 мин в зависимости от типа сепаратора.

Веретено 10 (рис. 13) сепаратора в верхней части имеет конус и резьбу с левой нарезкой. Основание сепараторного барабана крепится на веретене колпачковой гайкой 9 (рис. 14). Верхняя упругая опора веретена состоит из корпуса, укрепленного на станине. В нем находится обойма с шарикоподшипником, зажатая станинами шести пружинных амортизаторов. Для защиты подшипника упругой опоры от загрязнений сверху имеется крышка 15 (рис. 13).

Нижняя опора установлена в однорядном радиально-упорном подшипнике, который упирается на пружину 6 через упор 27, имеющий паз.

Рис. 15. Приемно-отводящее устройство барабана сепаратора ОМА-ЗМ: 1- штифт; 2- приемная тарелка; 3-центральная трубка; 4,10- прокладка. 5-кольцо; 6- пружинное кольцо; 7- корпус-гайка. 8- шайба; 9- манометр; 11- фланец; 12-нагнетательный патрубок; 13- попасть отводящего напорного диска.

В паз входит штифт 7, предохраняющий упор от проворачивания. Подшипник, упор и пружина находятся и стакане 4, размещенном в отверстии станины. Отверстие снизу закрыто крышкой 2, снабженной пробкой для слива масла из опоры. Перемещение барабана сепаратора по высоте регулируется шайбами 5.

Барабан состоит из основания 12 (рис. 14), на котором в цилиндрической части тарелкодержателя расположен пакет разделяющих тарелок. Они имеют планки, обеспечивающие необходимый рабочий зазор. Тарелки фиксируются в рабочем положении направляющими тарелкодержателя и крышкой 3, укрепленной на основании затяжным кольцом 1 Между крышкой и основанием находится уплотнительное кольцо 2. В верхней части барабана в напорной камере установлен напорный диск. Между крышкой 6 напорной камеры и крышкой 3 барабан имеется малое уплотнительное кольцо. Затяжка гайки 9 с левой резьбой создает необходимое уплотнение посадки барабана на веретено.

Приемно-отводящее устройство (рис. 15) служит для подачи молока в барабан и отвода очищенного молока." Молоко через корпус-гайку 7 поступает из молокопровода в центральную трубку барабана, проходит каналы тарелкодержателя и далее идет к периферии барабана в его грязевое пространство. Затем, проходя пространство межтарелочных каналов, оно дополнительно очищается. Из отверстия в крышке барабана очищенное молоко попадает в напорную камеру, где захватывается ребрами камеры и поступает в отверстия напорного диска и приемную тарелку центральной трубы 3, а оттуда - в нагнетательный патрубок 12.

Сепаратор снабжен тахометром, манометром на выходе молока и указателем частоты вращения. Последний выполнен заодно с тахометром (36 пульсации в минуту соответствуют частоте вращения барабана, равной 108с').

Сепаратор-сливкоотделитель ОСП-ЗМ имеет аналогичные станину и приводе. Отличия заключаются в конструкции барабана, где предусмотрены два напорных диска для сливок и обрата, и в выводном устройстве. Сепаратор снабжен приспособлением для нормализации молока и ротамером для контроля количества и жирности выходящих сливок.

Производительность сепаратора-сливкоотделителя определяют по формуле

Q = [2*π-R-h-(z-l)]-VB, м3/с; (6)

где R - радиус межтарелочного пространства, м;

h - наименьшее расстояние между тарелками, м;

z - количество тарелок сепаратора; Vn - скорость движения жировых шариков вдоль конуса тарелки в межтарелочном пространстве, м/с. Значения величин R, h , z принимают по технической характеристике сепаратора, VВ - задается преподавателем.

Технические характеристики сепараторов приведены в таблице 7.

Таблица 7

Технические характеристики сепараторов.

Наименование показателя |

Значение показателя для сепаратора . |

|

|

СОМ-3-1000 |

ОСП-ЗМ |

Производительность. дм3/ч |

1000 |

3000 |

Частота вращения, с-1 |

135 |

108 |

Мощность электродвигателя, кВт |

1,0 |

4,5 |

Габариты, мм |

850x375x788 |

910x615x1400 |

Масса, кг |

120 |

500 |