- •1. Измельчители кормов

- •2. Лабораторная работа «экспериментальное исследование барабанного измельчителя

- •1. Измельчители кормов

- •1. Технологические схемы удаления навоза

- •2. Средства механизации удаления навоза

- •3. Способы утилизации навоза

- •3.1. Бногязовая установка "кобос"

- •Доильные агрегаты

- •8. Определить производительность оборудования.

- •4. Установка вакуумная ротационная уву-60/45.

- •6. Испытания вакуумного оборудования доильной

- •7. Определить производительность оборудования.

- •1. Значение водоснабжения и автопоения животных

- •2. Способы водоснабжения ферм

- •3. Устройство водозаборных сооружении

- •4. Центробежные насосы

- •4.1. Устройство, разборка, сборка и рабочий процесс насоса

- •4.2. Устройство, разборка, сборка и рабочий процесс насоса

- •5. Водоподъемная установка ву-5-30

- •6. Оборудование для поения крс

- •7 Оборудование для поения свиней

- •8. Оборудование для поения овец

- •9. Оборудование для поения птицы

- •10. Передвижные поилки

- •Устройство кормодробилки.

- •2. Лабораторная работа

- •1. Мобильные кормораздатчики для крупного рогатого

- •1.4.Раздатчик- смеситель кормов прицепной рсгт-10

- •1.5. Раздатчик-смеситель автомобильный арс-10

- •2. Стационарные кормораздатчики для крупного рогатого скота

- •3. Кормораздатчики для свиней.

- •3.2. Кормораздатчик универсальный тракторный кут-

- •3.3. Кормораздатчик универсальный кут-збм

- •Доильные аппараты

- •6. Определить производительность оборудования.

- •1. Доильныеаппараты

- •2. Практическая часть работы.

- •7. Определить производительность оборудования.

- •1. Оборудование для обработки молока.

- •1.1. Охладители молока.

- •1.1.2. Установка для охлаждения молока.

- •Рабочий процесс тху-14

- •1.2. Пастеризатор молока.

- •2. Лабораторная работа

2. Практическая часть работы.

Разборка доильного аппарата заключается в соединении доильных стаканов, пульсатора и коллектора. При разборке доильного стакана необходимо отсоединить от него вакуумную трубку, а молочную - от коллектора доильного аппарата. Боковым усилием протолкнуть вовнутрь металической гильзы молочную трубку вместе с сосковой резиной и извлечь их наружу. Сборку произвести в обратном порядке. Для этого сосковую резину с молочной трубкой необходимо предварительно нагреть в теплой воде. Для разборки пульсатора необходимо отсоединить его штуцеры от магистрального вакуум-провода и воздушного шланга коллектора. Открутить верхнюю и нижнюю гайки, вынуть прокладки, мембрану, обойму и клапан. Разобраться в устройстве пульсатора, найти дросселирующий канал, определить местонахождения каждой из четырех камер.

Для разборки коллектора отсоединить его от воздушного шланга, молочных и вакуумных трубок. Вращается против часовойстрелки, отсоединить прозрачную молочную камеру от основания. Вынуть клаппаный механизм, отсоеденить от него прижимную шайбу, стержень, резиновую мембрану, клапан. Разобраться в устройстве коллектора, определить местонахождения камер. Произвести сборку пульсатора в обратном порядке.

Исследование влияния величины вакуума на частоту пульсации произвести после сборки доильного аппарата и подключения его к вакуумной магистрали лабораторной доильной установки. Изменяя величину груза вакуумного регулятора устанавливается величина вакуума 53,2; 46,5; 39,9; 23,2 кПа. При каждом из значений вакуума подсчитать число пульсаций сосковой резины доильного стакана. На основании полученных данных построить график зависимости частоты пульсации от величины вакуума.

Оптимальное число доильных аппаратов, обслуживаемых одним оператором, определяют по формуле:

![]()

где q - разовый надой молока одной коровы, кг;

tnn - продолжительность переходов и простоя оператора, мин

tn.n= 0,52 мин для установки с доением в ведро и tn.n = 0,44мин для установки с доением в молокопровод);

tB- вспомогательное время, мин (tв = 0,80 мин для установки с доением в ведро и tв=0,55 мин для установки с доением в молокопровод).

Значение величины Я задается преподавателем.

СОДЕРЖАНИЕ стр.

1. Доильные аппараты

1.1. Аппарат доильный унифицированный АДУ-1 4

1.2. Доильный аппарат стимулирующий АДС-1 8

1.3. Доильный аппарат ДА-50 13

2. Практическая часть работы 15

Методические указания отпечатаны и размножены е

множительном центре КГАУ. 12. мая. 1999 г._________

Исполнит ель: Васецкая М.С. Тираж 50 экз, объем 1 п.л.

МИНИСТЕРСТВО АГРАРНОЙ ПОЛИТИКИ УКРАИНЫ

Крымский государственный аграрный университет

Кафедра технологии молока

и оборудования перерабатывающих

предприятий.

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к лабораторно-практическим занятиям студентам технологического и факультета механизации сельского хозяйства очной и заочной формы обучения

ОБОРУДОВАНИЕ ДЛЯ ОХЛАЖДЕНИЯ МОЛОКА

Симферополь 2003

Методические указания к изучению оборудования для охлаждении молока. Оборудование для охлаждения молока (Сост. Грачева Луиза Ивановна, докт. техн наук. Вербицкий Алексей Петрович, канд. техн, наук) - Симферополь, КГАУ. 30с.

Рассмотрены на заседании кафедры технологии молока и ОПП, протокол № 1 от 18 сентября 2002г.

Рассмотрены и одобрены методической комиссией, протокол №2 от 15 ноября 2002г.

Методические указания составлены в соответствии с рабочими программами по дисциплинам "Машины и оборудования для животноводства" и "Холодильная техника"разработанными на кафедре технологии молока и оборудования перерабатывающих предприятий.

Ответственный за выпуск зав. кафедрой доцент Гербер Ю.Б.

ОБОРУДОВАНИЯ ДЛЯ ОХЛАЖДЕНИЯ МОЛОКА

Цель работы: Изучить назначение, устройство и основные правила эксплуатации оборудования для охлаждения молока.

Материальное обеспечение: теплохолодильный агрегат ТХУ-14, холодильный агрегат АК7-1-2, танк-охладитель ТОВ-1, проточный охладитель, плакаты, планшеты, макеты.

Порядок выполнения работы:

1. Изучить техническую характеристику оборудования. При этом обратить внимание на способ охлаждения молока в каждом из

агрегатов.

2. Изучить назначение и устройство оборудования. Найти при этом общие узлы и уяснить различия в устройстве. Обратить внимание на способ циркуляции охлаждающей жидкости.

3. Изучить рабочий процесс оборудования для охлаждения молока. Особое внимание обратить на правила включения и контроля исправности агрегатов в процессе работы.

4.Изучить правила ежедневного и периодических ТО для оборудования. При этом обратить внимание на особенности обслуживания холодильных агрегатов, работающих на хладоне.

5. Произвести разборку и сборку пластинчатого проточного охладителя молока. Изучить его устройство и принцип работы.

6. Определить холодопроизводительность холодильного агрегата по заданным исходным данным.

7. Составить отчет.

Фляжные охладители. Наиболее простой способ охлаждения молока на фермах - погружение фляг с молоком в бассейн с холодной водой. Однако эффективен этот способ лишь в тех случаях, когда охлаждающая вода в течении всего цикла сохраняет относительно низкую температуру, а молоко во флягах при охлаждении перемешивается.

Для поддержания низкой температуры воды в бассейне его делают проточным или добавляют лед. В последнем случае процесс значительно удорожается и становится еще более трудоемким..

Для охлаждения фляг с молоком применяют резервуары, в которых низкая температура воды поддерживается холодильной машиной.

В ряде конструкций охладителей молока во флягах используют оросительные кольца, которые представляют собой перфорированный шланг, соединяемый с магистралью водопроводной воды или ледяной воды (с температурой 1.. .2°С). В последнем случае фляги размещают в лотках, где охлажденная вода собирается и через патрубок подается в систему охлаждения холодильной установки, охлаждается и вновь поступает на орошение.

С помощью погружных фляжных охладителей молоко охлаждается как промежуточным хладонссителем (водой), так и кипящим при низких температурах хладагентом, (хладоном 12, хладоном-22 и др.).

Охладитель, работающий с промежуточным хладоносителем, состоит из основания, на котором крепятся цилиндрический теплообменник, механическая мешалка, патрубки для подвода и отвода хладоносителя и электродвигатель.

Работает такой охладитель следующим образом. Водопроводная вода по гибкому шлангу 1 (рис. 1) подводится к патрубку 2, проходит через теплообменник 3 и нагревается за счет теплоты молока. Затем через патрубок 5 и гибкий шланг 4 она сливается в канализацию. В процессе работы охладителя мешалка прогоняет молоко через теплообменник и способствует более интенсивному охлаждению.

Для достижения глубокого охлаждения погружной фляжный охладитель комплектуется водоохлаждающей холодильной машиной 2 (рис.2) с баком-аккумулятором 1 холодной воды.

Погружной цилиндрический теплообменник с охлаждением молока кипящим хладагентом представляет собой полый двухстенный цилиндр-испаритель. Его помещают непосредственно в резервуар с продуктом. При кипении хладагент через стенки испарителя отнимает теплоту от молока, охлаждая его до заданной

температуры.

Для интенсификации теплообмена и предотвращения примораживания молока к стенкам испарителя внутри него установлена мешалка с приводом от электродвигателя.

Рис 1. Схема работы погружного охладителя охладителя от водопровода.

1,4-шланги; 2-патрубок подвода воды; 3 - теплообменник; 5 - патрубок отвода воды; 6 - электродвигатель мешалки.

Рис. 2 Схема работы погружного охладителя в комплекте с холодильной машиной.

1 - бак-аккумулятор; 2 - холодильная машина; 3 - фляга.

Оросительные охладители. Характеризуются непрерывностью технологического процесса. Для их работы не требуются насосы, нагнетающие продукт под значительным напором, охлаждение достигается применением как хладоносителей (воды, рассола), так и хладагентов.

Конструктивно оросительные охладители подразделяются на плоские и круглые.

Круглые (цилиндрические и конические) охладители выпускают как в открытом, так и в негерметичном исполнении. Последние нашли применение в основном в поточных линиях доения и первичной обработки молока на установках, где молоко транспортируется с помощью вакуума. Основные показатели оросительных противоточных охладителей молока приведены п таблице 1.

Вакуумный оросительный охладитель состоит из корпуса 1, гофрированной теплообменной (рис.3) поверхности 2, молокоприемника 4 с патрубком 10 для перелива молока и патрубком 3 для подсоединения к вакуумной магистрали, фильтра 9, крышки 8 с патрубками 6 и 7 подвода молока. На корпусе

охладителя закреплены оси его подвесок 12, а также патрубки для отвода охлажденного молока 13, ввода и вывода охлаждающей воды. Для уплотнения мест разъема служат резиновые прокладки 2 и 5.

Вакуумный оросительный охладитель состоит из корпуса 1, гофрированной теплообменной (рис.3) поверхности 2, молокоприемника 4 с патрубком 10 для перелива молока и патрубком 3 для подсоединения к вакуумной магистрали, фильтра 9, крышки 8 с патрубками 6 и 7 подвода молока. На корпусе охладителя закреплены оси его подвесок 12, а также патрубки для. отвода охлажденного молока 13, ввода и вывода охлаждающей воды. Для уплотнения мест разъема служат резиновые прокладки 2 и 5.

Работает вакуумный охладитель следующим образом.

Через патрубок 3 в охладителе создается разрежение значительно большее, чем в молокопроводе. Под действием разности давлений через патрубки 6 и 7 из двух ветвей молокопровода поступает молоко. Пройдя через фильтр 9, оно собирается в молокоприемник 4, а затем через отверстия в его днище сливается на гофрированную теплообменную поверхность и тонким слоем стекает в поддон охладителя, из которого отводится и вакуумированную емкость или подается насосом в резервуар охладитель.

Таблица 1

Показатель |

Оросительные противоточные охладители молока производительностью, дм3/. |

|||

360 |

500 |

1000 |

2000 |

|

Тип охладители |

Цилиндрический вакуумный одноступенчатый |

Плоский секционный одноступенчатый |

Трубчатый двухступенчатый |

Трубчатый двухступенчатый |

Число секций |

1 |

2 |

2+2 |

2+2 |

Поверхность охлаждении, м3 первой ступени второй ступени |

1.0 -

|

1.0 - |

3,2 1,8 |

5,6 3,8 |

Хладоноситель |

Вода |

Вода-рассол |

||

Кратность расхода охлаждающей воды |

3,0 |

3,0 |

2,5 |

2,5 |

Кратность циркуляции рассола |

— |

— |

2,0 |

2.0 , |

Начальная температура молока, °С |

35 |

35 |

85 |

85 |

Конечная температура молока, °С |

7,0 |

7,0 |

4,0 |

4,0 |

Начальная температура охлаждающей воды, "С |

2,5 |

2,5 |

16 |

16 |

Начальная температура рассола, °С |

— |

1 |

-5 |

-5 |

Габаритные размеры, мм длина ширина высота |

450 520 1000 |

850 350 900 |

1640 590 1430 |

2145 480 1795 |

Масса |

50 |

70 |

130 |

225 |

Р ис.

3. Вакуумный оросительный

ис.

3. Вакуумный оросительный

охладитель.

1 - корпус; 2,5 - прокладки; 3 патрубок к вакуумной магистрали; 4 - молокоприемник, 6,7 - патрубки подвода молока; 8 - крышка; 9 - фильтр; 10 патрубок перелива молока; 11 гофрированная теплообменнан поверхность; 12- подвеска; 13 патрубок охлажденного молока.

Пространство между корпусом 1 охладителя и гофрированной поверхностью 11 образует канал для охлаждающей воды, расположенный по винтовой линии. Охлаждающая вода подается противотоком к молоку через нижний патрубок и выводится через верхний, отнимая при этом теплоту у молока. При кратности расхода охлаждающей воды, равной трем, молоко охлаждается до температуры на 3...4°С выше температуры воды, поступающей в охладитель.

В круглых вакуумных охладителях в теплообмене участвует только рифленая поверхность аппарата, поэтому их габаритные размеры значительно больше, чем у плоских охладителей при одинаковой производительности. Кроме того, круглые охладители сложнее плоских в изготовлении.

Плоские оросительные охладители выпускают как в одноступенчатом, так и в двухступенчатом исполнении. В одноступенчатых оросительных охладителях молоко или сливки охлаждаются водопроводной или ледяной водой (от холодильной установки). Такой охладитель состоит из молокоприемника, крана для подачи молока на охлаждающую поверхность, оросительного теплообменника, приемного лотка, водоаккумуляционной холодильной установки и погружного насоса для подачи ледяной воды.

Охлаждающая вода подается в охладитель через нижний патрубок теплообменника, а отводится из него через верхний патрубок.

Двухступенчатый охладитель включает в себя распределитель, секции охлаждения, молокоприемник и раму.

Верхняя ступень такого аппарата охлаждается водопроводной водой, а нижняя - водой от холодильной установки, рассолом или кипящим при низких температурах хладагентом.

Общий недостаток всех оросительных охладителей состоит в том, что процесс охлаждения продукта происходит в открытом потоке. Кроме того, они громоздки и не поддаются циркуляционной промывке.

Спиральные охладители молока по сравнению с погружными, оросительными, трубчатыми и другими теплообменными аппаратами имеют следующие преимущества: достижение полного противотока; незначительное гидравлическое сопротивление; компактность; неизменность поперечного сечения канала по всей его длине.

Спиральные охладители изготовляют из никель-содержащей нержавеющей стали, которая хорошо деформируется и сваривается. Корпус 1 (рис.4.) спирального охладителя объединяет два витка спирали, образующие каналы для движения продукта и хладоносителя. В крышке 3 и корпусе имеются штуцера 4,6,7 и 8 для ввода и вывода продукта и хладонссителя.

Рис. 4. Спиральный охладитель.

1 - корпус; 2 - прокладка; 3 крышка; 4 - штуцер вводи молока; 5 - зажимное устройство; 6 - штуцер вволн хладоноснтели; 7 - штуцер вывода молока; 8 - штуцер вывода хладоносителя.

При работе спирального охладителя молоко через штуцер 4 (рис. 5) подается в центральную цилиндрическую камеру, а затем по каналу спирали в коллектор и через штуцер в коллектора выходит из охладителя. Хладоноситель через штуцер 3 поступает в смежный канал спирали и противотоком по отношению к молоку выходит через штуцер 5.

Рис. 5. Схема движения теплообмеяивающихся сред в спиральном охладителе:

1 - канал движения молока; 2 - канал д в и ж е н и я хладоносителя; 3 - штуцер ввода хладоносителя; 4 - штуцер ввода молока; 5 - штуцер вывода хладоносителя; 6 -штуцер вывода молока.

В линии охлаждения молока спиральный охладитель работает чаще всего в качестве первой ступени охлаждения. Молоко из воздуxоотделителя, 1 (рис.6) по шлангу 4 подается в спиральный охладитель 3, где охлаждается водопроводной водой до температуры на 2...3°С выше температуры охлаждающей воды. Далее молоко поступает в резервуар-охладитель 5, охлаждается до температуры 4...5°С и хранится при этой температуре до отправки потребителю. Нагретая в спиральном охладителе вода направляется в промывочную ванну 2, где используется для промывки доильных аппаратов.

Рис. 6. Схема линии охлаждения:

1 - воздухоотделитель; 2 - промывочная ванна; 3 - спиральный охладитель; 4 - шланг; 5 - резервуар-охладитель.

Резервуары-охладители предназначены для сбора, охлаждения и хранения молока. Это один из наиболее прогрессивных и находящих все более широкое применение видов оборудования. Классификация резервуаров-охладителей представлена на рисунке 21.

Резервуары охладители выпускают как в открытом, так и герметичном (вакуумном) исполнении.

Охлаждение молока в резервуарах охладителях (танках) осуществляется двумя способами: непосредственно кипящим хладагентом или посредством промежуточного хладоносителя, т.е. воды от холодильной установки. В первом случае хладагент холодильной машины для своего кипения отнимает теплоту непосредственно от молока, во втором - от воды, превращая ее в лед.

По энергетическим показателям второй способ охлаждения уступает первому и характеризуется пониженным К.П.Д. холодильного агрегата. Это объясняется тем, что для аккумуляции льда требуется более низкая температура кипения хладагента. Снижение температуры кипения хладагента на 1°С уменьшает холодопроизводительность компрессоров в среднем на 3% на 1 дм3 охлажденного молока. В резервуаре с непосредственным охлаждением затрачивается приблизительно 12 Вт электроэнергии, в то время как для резервуаров с промежуточным хладоносителем -30...35 Вт/дм3.

Резервуары с непосредственным охлаждением молока выпускают как со встроенным охладителем (испарителем), так и с погружным.

По исполнению резервуары с встроенным испарителем могут иметь автономный и встроенный холодильный агрегат.,Резервуары вместимостью до 1000 дм3, как правило, имеют встроенный холодильный агрегат (рис. 7), а большей вместимости - автономный (рис. 8). В последнем случае требуются мощные холодильные агрегаты, которые выделяют в помещении молочной большое количество теплоты, в связи с чем возникает необходимость установки вентиляционного оборудования или рекуператоров.

Встроенный испаритель холодильной машины крепится к корпусу реэервуара и ого нижней части и в области наибольших скоростей движения молока. В вертикальных цилиндрических резервуарах местом крепления испарителя является днище резервуара.

Рис. 7. Резервуар-охладитель со встроенным холодильным агрегатом:

1 -холодильный агрегат; 2-внутренний резервуар; 3 -наружный резервуар; 4 -патрубок для подвода молока; 5-электродвигатель привода; 6-редуктор; 7 -рукоятка; 8-люк; 9-автомат промывки; 10-насос; 11 -кран; 12-опора; 13 - испаритель; 14 - форсунка; 15 - мешалка; 16 - термоизоляция.

Рис.8. Резервуар-охладитель с автономным холодильным агрегатом.

1 - соединительные трубопроводы; 2 - резервуар; 3 - крышка; 4 - крышка люка; 5 - мешалка с приводом; б- пульт управляет; 7 -компрессор; 8 - конденсатор-9-вентилятор; 10 -терморегулирующий вентиль; 11 -ре» температуры.

Исполнение испарителя может быть трубчатым, щелевым или капельным. Трубчатый испаритель припаивается к корпусу резервуара, а штампованный капельный с односторонним полуэлиптическим сечением и щелевой - к днищу внутреннего резервуара. Материалом трубчатого испарителя обычно служит медь, а штампованного и щелевого - никельсодержащая нержавеющая сталь. Межстенное пространство резервуара со встроенным испарителем заполняется пенополиуретановой изоляцией, плотно прилегающей к резервуару-охладителю и обшивке. Последнее придает резервуару значительную жесткость и предохраняет продукт от нагрева.

Погружной охладитель по своему конструктивному исполнению и принципу работы аналогичен фляжному погружному охладителю, но имеет несколько большие габаритные размеры и развитую теплообменную поверхность.

Резервуары-охладители с промежуточным хладоносителем имеют змеевиковую, оросительную и погружную системы охлаждения.

В резервуарах со змеевиковой системой охлаждения как двухсекционного, так и односекционного исполнения во многих случаях в качестве оросительного теплообменника применяется боковая поверхность резервуара-охладителя. При этом эффект орошения используется как со стороны молока, так и со стороны воды. Охлаждение молока в ванне достигается при отекании его тонкой пленкой из перфорированных лотков по внутренним стенкам молочного резервуара. Снаружи стенки бака охлаждаются ледяной водой от холодильной установки, поступающей противотоком к молоку по змеевиковому каналу снизу вверх. После выхода из верхнего конца винтового канала вода разливается по перфорированному распределителю, через отверстия которого орошает испаритель. Охлажденная вода стекает в нижнюю часть поляной рубашки, где засасывается насосом и вновь подается в змеевиковую систему охлаждения резервуара. Чтобы ускорить процесс, перед началом цикла охлаждения на змеевиках испарителя намораживают определенное количество льда.

Для использования теплоты конденсации перегретых паров и получения теплой воды резервуары-охладители оборудуются рекуператором (3 на рис. 9 и 6 на рис. 10) в котором вода нагревается до температуры 55...60°С. Для получения воды с более высокой температурой резервуар оснащают электронагревателями.

Рис. 9, Резервуар-охладитель с рекуператором теплоты

1 резервуар; 2 гибкий хладоновый трубопровод; 3 - рекуператор; 4 -термоизоляция; 5,9 - трубопроводы для хладагетта; 6 - компрессор; 7 -вентилятор; 8 воздушный конденсатор; 10,11 -трубопроводы для воды; 12 -баллон для кислоты.

Рис. 10. Схема резервуара-охладителя с рекуператором теплоты:

1 - резервуар-охладитель; 2 - холодильный агрегат; 3 - трубопровод; 4 - теплая вода; 5 - холодная вода; 6 - рекуператор; 7 - агрегат для нагрева воды.

Резервуары с оросительной системой охлаждения под днищем и в верхней части боковой поверхности имеют оросители, через которые охлажденная вода разбрызгивается на стенки и днище внутреннего резервуара. Аккумулятор холодной воды (с температурой 1...2°С) расположен в нижней части резервуара.

Работает такой резервуар-охладитель следующим образом. Перед циклом охлаждения за 3...4 ч включают холодильную машину для того, чтобы накопить достаточное количество льда. Профильтрованное молоко стекает в резервуар, где по мере его накопления перемешивается мешалкой. Вода из аккумулятора холода засасывается насосом и через сетчатый фильтр нагнетается в оросительную систему резервуара, где нагревается, охлаждая молоко. Нагревшаяся вода орошает лед, накопленный в баке-аккумуляторе, и приобретает низкую температуру. Холодная вода вновь подается в оросительную систему и цикл повторяется.

Наряду со стационарными резервуарами-охладителямн, описанными выше, на фермах применяют и передвижные емкости для сбора, охлаждения, транспортировки и Хранения молока.

Передвижной резервуар-охладитель представляет собой двухстенную емкость, изготовленную из листовой нержавеющей стали. На боковой поверхности резервуара .1 (рис. 11) имеются кольцевые гофры 2 для прохода хладоносителя. Подача хладоносителя в змеевиковую систему охлаждения резервуара осуществляется через гибкий шланг 5, а отвод нагретой воды - через шланг 4. Резервуар закрывается съемной крышкой, уплотнение между корпусом и крышкой достигается резиновой прокладкой. Съемная крышка фиксируется на горловине резервуара с помощью двух зажимов. На боковой поверхности резервуара-охладителя имеются четыре кронштейна 7 для подвески доильных аппаратов с соединительными шлангами и стойка 3 для крепления водяного и вакуумного шлангов. Резервуар-охладитель подключается к вакуумной и водяной системам с помощью колодки 6.

Работает передвижной резервуар-охладитель так:

После подключения резервуара к водяной и воздушной коммуникациям, а также отсасывания из него воздуха до заданного предела молоко из доильных аппаратов по шлангам поступает в резервуар-охладитель, стекая тонкими слоями по его стенкам. Противотоком снизу вверх, по змеевиковой системе охлаждения резервуара, прогоняется ледяная вода от холодильной установки. Таким образом, по мере доения молоко охлаждается до 7...8°С.

Рис. 11. Передвижной резервуар-

охладитель:

1 - резервуар; 2 -

кольцевыегофры; 3 -стойка; 4,5 - шланги для отвода и подвода хладоносителях; 6 - колодка подключения к вакуумной и водяной магистрали, 7 -кронштейн

После подключения резервуара к водяной и воздушной коммуникациям, а также отсасывания из него воздуха до заданного предела молоко из доильных аппаратов по шлангам поступает в резервуар-охладитель, стекая тонкими слоями по его стенкам. Противотоком снизу вверх, по змеевиковой системе охлаждения резервуара, прогоняется ледяная вода от холодильной установки. Таким образом, по мере доения молоко охлаждается до 7...8°С.

После окончания доения резервуар-охладитель передвигают в молочное отделение, где проводят его наружный обмыв и открывают крышку люка. Молоко перемешивают мешалкой, определяют его количество и берут пробы для контроля жидкости.

Наиболее распространены на Украине резервуары-охладители с рубашечной системой охлаждения. Их характеристики приведены в таблице 2.

Соединение такой системы охлаждения с водоохлаждающей холодильной установкой показано на рисунке 12.

Рис. 12. Схема соединения резервуара с системой охлаждения воды проточной водоохлаждающей холодильной установкн:

1 - резервуар; 2 - патрубок для выпуска воздуха из полости системы охлаждения; 3 - компенсационный бак; 4 - испаритель водоохлаждающей холодильной установки; 5 - насос; 6 - трубопровод подачи теплой воды; 7 -трубопровод подачи холодной воды.

Перемешивание - важнейший технологический процесс при охлаждении молока в резервуарах-теплообменниках. При этом обеспечивается равномерное распределение жировой фазы по всему объему продукта, ускоряется охлаждение, предотвращается примораживание продукта к стенкам при непосредственном охлаждении его кипящим при низких температурах хладагентом.

Существует несколько способов перемешивания молока в резервуарах-охладителях. Среди них наибольшее применение получил способ механического перемешивания с помощью мешалок. По устройству лопастей мешалки подразделяют на лопастные, пропеллерные и специальные.

В резервуарах-охладителях молока открытой формы наибольшее распространение получили мешалки лопастного типа.

Это объясняется прежде всего тем, что они просты по устройству и при небольших затратах энергии и низких скоростях обеспечивают достаточно эффективнее перемешивание продукта. Лопастные мешалки в силу их тихоходности не оказывают заметного механического воздействия на жировую фазу свежевыдоенного молока.

Ванны длительной пастеризации и универсальные молочные танки оборудуют высокоскоростными мешалками пропеллерного и турбинного типов. Частота вращения указанных мешалок находится в пределах 2,33...23,3 с"1.

При перемешивании свежевыдоенного молока использование мешалок, имеющих высокую частоту вращения, приводит к нежелательным для дальнейшей его обработки нарушениям оболочек жировых шариков.

Передача энергии от двигателя на вал мешалки осуществляется одним из следующих способов: через зубчатый или фрикционный редуктор, непосредственным соединением вала мешалки с валом электродвигателя, через клиноременную передачу.

Использование при обработке молока открытых клиновых приводных ремней для работы мешалок в резервуарах не отвечает требованиям гигиены.

Теми же недостатками обладают и фрикционные редукторы, в которых, кроме того, сравнительно быстро изнашивается и требует замены фрикционная лента. Недостатки зубчатых редукторов - их громоздкость, металлоемкость и шум при работе.

Двигатели непосредственного привода мешалок как постоянного, так и переменного тока получили преимущественное применение в резервуарах-охладителях. Механические мешалки с приводом от двигателя постоянного тока работают в диапазоне 0,33... 15с-1 и используются как для перемешивания молока в процессе его охлаждения и хранения, так и для промывки внутренней поверхности резервуара.

Из двигателей переменного тока наиболее приемлем многополюсный электродвигатель, с помощью которого можно изменять частоту вращения мешалки в широких пределах.

Крепление вала мешалки в таком электродвигателе осуществляется в полом валу ротора, которой допускает значительный ее вылет (до З...3,5 м).

Промывка молочных резервуаров выполняется вручную (с помощью ершей и щеток) или механизированной системой промывки.

В качестве рабочих органов механизированной системы промывки используют перфорированные шаровые и цилиндрические головки, валы (как в стационарном, так .и подвижном исполнении), скоростные мешалки, а также шприцы, вводимые в резервуар через сливной патрубок.

В случае применения перфорированных головок моющий раствор приготовляют в баках с электроподогревом или непосредственно в резервуаре 2 (рис. 13),Через рукава 14 и 17 раствор подается в моющую головку 3 и разбрызгивается на стенки резервуара. Отражаясь от крышек и стенок резервуара, он собирается у днища и засасывается насосом 13. Таким образом осуществляется циркуляция моющего раствора, обеспечивающая хорошее качество промывки. Количество заливаемой жидкости - 70... 100 дм3. Очередность операций цикла промывки следующая: ополаскивание теплой (25...30°С) водой в течение 2...3 мин, промывка горячим (55...60°С) 0,5%-ным раствором дезмола в течение 10 мин; ополаскивание холодной водой в течение 2...3 мин.

Для устранения молочного камня внутреннюю поверхность молочной ванны промывают в течение 15 мин 0,2%-ным раствором уксусной кислоты или 0,1 %-ным раствором соляной кислоты. После кратковременного ополаскивания ершами и щетками вручную промывают внутреннюю поверхность молочной вампы 0,5%-ным раствора дезмола и ополаскивают холодной водой. По окончании промывки резервуара жидкость через тройник 8, кран 9 и рукав 12 сливается в канализацию.

Рис. 13. Схема системы промывки:

1 - сливной кран; 2 - резервуар; 3 - моющая головка; 4 - патрубок 5,11 -штуцера; 6,7,12,14 - рукава; 8 - тройник; 9 - кран; 10 - накидная гайка; 13 -насос.

Раствор дезмола приготавливают непосредственно перед применением.

Более совершенная система промывки оснащена автоматическим дозатором 7 (рис.14) моющих растворов и реле времени 6. Она позволяет промывать молочные резервуары без участия оператора.

Рис. 14. Резервуар-охладитель с автоматической системой промывки:

1 - резервуар; 2 -моющая головка; 3 патрубок; 4,9,11,12 -шланги; 5,6, - вентиль подачи воды; 7 -автоматический дозатор моющих средств; 8 - реле времени; 10 - трап; 13 - насос; 14 -сливной кран

Аналогичный способ промывки заложен в резервуарах-охладителях с автономной системой промывки. В отличие от схемы, описанной выше, моющий раствор в резервуар подается через шприц 6 (рис. 15), имеющий на конце перфорированную поверхность. Приготовлением моющего раствора и последовательностью его подачи в резервуар управляет автомат. Для подачи моющего раствора на рабочую поверхность резервуара служит высоконапорный насос 7, установленный над шприцем. Отработанная моющая жидкость отводится из резервуара через отверстие в сливном патрубке.

Рис. 15. Резервуар-охладитель с автономной системой проминки:

I - содиннительные трубопроводы; 2 - резервуар; 3 - крышки пока; 5 -мешалка с приводом; 6 - пульт управления; 7 - компрессор, 8 -конденсатор; 9 - вентилятор; 10 - терморегулиющий вентиль; 11 - реле температур

Преимущество такой системы - возможность последовательной обработки нескольких молочных резервуаров.

При использовании высокооборотных мешалок резервуар промывается так. Нижняя лопасть 2 (рис. 16) вращающейся мешалки

подхватывает частицы жидкости и бросает их на верхнюю лопасть 3, которая разбрызгивает их по стенкам резервуара 1. Отраженные от стенок капли жидкости вновь попадают на лопасти и отбрасываются к стенкам резервуара. Таким образом создается водяной вихрь, который быстро и эффективно промывает стенки резервуара. Днище резервуара моется турбулентным потоком жидкости, увлекаемым мешалкой при вращении.

Рис 16. Схема промывки резервуара с применением высокооборотистой мешалки:

1 - резервуар; 2 - нижняя лопасть; 3 - верхняя лопасть мешалки.

Более современная автоматическая система промывки молочных резервуаров. По этой схеме моющие и дезинфицирующие растворы, циркулирующие в определенной последовательности в системе, разбрызгиваются на стенки резервуаров под давлением через моющее устройство, обычно расположенное в верхней части резервуара.

Разбрызгивающее устройство представляет собой один или два соединенных между собой шара с отверстиями по всей сферической поверхности. Установка оборудована центробежными насосами, соединенными всасывающей стороной со сливным патрубком танка, а нагнетательной - с разбрызгивающим устройством. К всасывающей стороне насоса через автоматически управляемое распределительное устройство подведены вода, пар, а также моющий и дезинфицирующий растворы от соответствующих резервуаров.

Подача того или иного моющего средства регулируется соответствующими автоматически управляемыми вентилями.

В зависимости от вместимости резервуара-охладителя устанавливают часовую производительность моющего устройства и давление разбрызгивания.

Последовательность операций промывки задается часовым механизмом с помощью программных дисков, отградуированных на определенную длительность операций. Изменение программы процесса промывки достигается сменой дисков.

Обычно применяется такая последовательность операций: ополаскивание холодной водой - циркуляция горячего моющего раствора - ополаскивание холодной водой - циркуляция раствора гипохлорита натрия или кальция - ополаскивание холодной водой.

Пластинчатые охладители используют для охлаждения молока в закрытом потоке. Эксплуатация этих теплообменников непрерывного действия особенно удобна при наличии циркуляционной системы промывки молочной линии, позволяющей обходиться без ежедневной разборки и чистки аппарата.

В отношении таких параметров, как компактность, производительность и интенсивность теплопередачи пластинчатые аппараты имеют следующие преимущества:

- высокую эффективность охлаждения"

- малый рабочий объем аппарата, что способствует быстрой реакции приборов автоматики на изменения условий процесса и, следовательно, обеспечивает быстрее и точное управление процессом (у пластинчатого теплообменника с площадью 1 м: рабочий объем для каждой из сред составляет около 1,7 дм2, что в 3 раза меньше, чем у трубчатого теплообменника той же производительности;

- способность работать с достаточной эффективностью при минимальном температурном напоре;

- минимальные теплопритоки и потери холода (тепловая изоляция обычно не требуется);

- технологичность конструкции основных рабочих частей аппаратов, что создает условия для экономичного массового их изготовления при минимальных затратах материалов (удельный расход кислотостойкой нержавеющей стали на 1м2 теплообменной поверхности составляет 12... 15 кг);

- малая установочная площадь (пластинчатый теплообменник занимает примерно в 5 раз меньшую поверхность пола, чем трубчатый аппарат аналогичной производительности);

- высокая степень компактности рабочей поверхности теплообменника (в 1м3 рабочего объема может разместиться до 200м2 теплообменной поверхности);

- возможность оперировать разнообразными компоновками теплообменных пластин, что позволяет в каждом конкретном случае подобрать наиболее оптимальное их сочетание, соответствующее условиям технологического процесса;

- легкость и быстроту монтажа, разборки и сборки, доступность рабочих поверхностей для осмотра и чистки, что особенно выгодно для производства, где требуется многократная чистка поверхности теплообмена;

- возможность безразборной мойки аппарата;

- затраты на приобретение и эксплуатацию пластинчатого теплообменного аппарата значительно меньше, чем аналогичные затраты для трубчатого теплообменника.

Определяющей особенностью пластинчатого охладителя является конструкция его теплопередающеи стенки или теплообменной пластины. Формы теплообменных пластин и профили их поверхностей очень разнообразны.

Для аппаратов молочной промышленности и сельского хозяйства выпускаются теплообменные пластины ленточного и сетчато-поточного типов. ,

Первый тип характеризуется тем, что создается поток жидкости между пластинами, который по форме подобен волнистой гофрированной ленте (рис. 17а). При использовании пластин второго типа происходит разветвление потока жидкости на смыкающиеся и расходящиеся струи (рис.176). Это связано с огибанием потоков опорных точек, образуемых взаимным пересечением наклонных гофр и расположенных по ширине канала подобно сетке.

П ластины

сетчато-поточного типа обладают более

высокими техническими показателями.

ластины

сетчато-поточного типа обладают более

высокими техническими показателями.

Рис. 17. Схема движения потока жидкости в канале, образованном пластинами ленточно-поточного (а) и сетчато-поточного (б) типов.

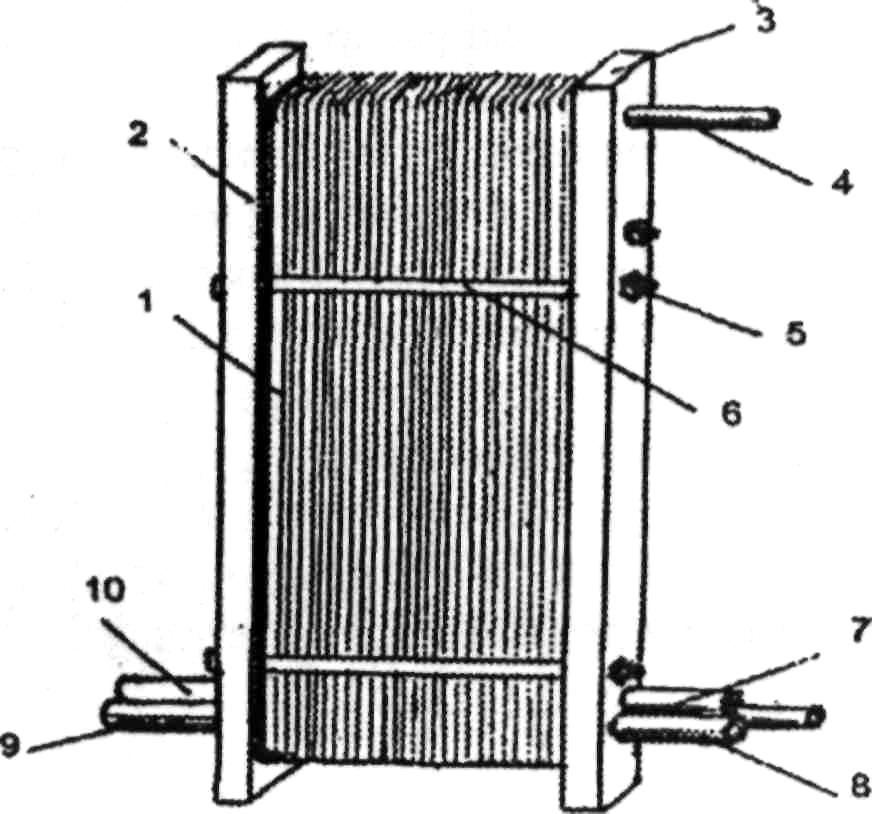

Пластинчатый охладитель состоит из комплекта 1 (рис. 18) теплообменных пластин, упорной 2 и нажимной 3 плит. В упорной плите закреплены штанги 4 и патрубки 10 и 9, а в нажимной -патрубки 7 и 8. Пакет пластин между плитами затягивают посредством шпилек 6 и гаек 5.

Рис. 18. Пластинчатый охладитель:

1 - комплект теплообменных пластин; 2,3 -плиты; 4 - штанга; 5 - гайка; 6 -шишиги, 7,10 патрубки для отвода и подвода молока; 8,9 - патрубки для отвода и подвода хладонссителя.

На схеме (рис.19) для более ясного изображения потоков жидкости показаны только шесть пластин в разомкнутом положении. Молоко поступает в аппарат через патрубок 1 и через угловое отверстие в крайней пластине попадает в продольный канал аппарата, образованный угловыми отверстиям пластин при их сжатии. По этому каналу оно двигается до граничной пластины, имеющей глухой угол (без отверстия).

Рис. 19. Схема движения обменивающихся сред в пластинчатом охладителе: 1,4-патрубки для подвода и отвода молока; 2,3 -нижний и верхний продольные каналы движения молока; 5,8 -патрубки для подвода и отвода теплоносителя; 6,7 нижние продольные каналы движения хладонссителя.

Из продольного канала молоко распределяется по нечетным зазорам между пластинами благодаря соответствующему расположению кольцевых прокладок в углах пластин. При движении в межпластинчатых зазорах оно обтекает рифленые поверхности пластин, которые с обратной стороны охлаждаются водой. Вверху молоко поступает в верхний продольный канал 3, распределяется по зазорам между пластинами второго пакета и через нижний продольный патрубок 4 отводится из аппарата.

Вода подается в аппарат через патрубок 5, проходит по нижнему продольному каналу 6 до граничной пластины и распределяется по четным зазорам между пластинами. Затем она поступает в верхний продольный канал, распределяется по зазорам между пластинами второго пакета и через нижний канал 7 и патрубок 8 выводится из аппарата. Таким образом в пластинчатом аппарате теплообмен между молоком и водой происходит через тонкую гофрированную металлическую стенку.

Наиболее распространенные материалы для изготовления теплообменных пластин и деталей, соприкасающихся с молоком -никельсодержащая нержавеющая сталь и титан.

Ряд пластинчатых аппаратов имеет легкоразборную конструкцию, позволяющую быстро ослаблять пакет пластин и проводить их чистку без полной разборки аппарата.

Классификация оборудования, применяемого для охлаждения молока, приведена на рис. 20.

Рис. 20. Классификация оборудования, применяемого для охлаждения молока

СОДЕРЖАНИЕ ОТЧЕТА

1. Наименование, назначение и устройство машины.

2. Рабочий процесс с приведением технологической схемы.

3. Основные регулировки.

4. Операции ежедневного и периодического технических обслуживании.

СОДЕРЖАНИЕ

Фляжные охладители 4

Оросительные охладители 6

Спиральные охладители 9

Резервуары охладители 11

Пластинчатые охладители 25

Методические указания отпечатаны и размножены в множительном центре КГАУ_____________

Исполнитель Васецкая М.С.

Тираж 50______экз., объем 1_______п.л.

МИНИСТЕРСТВО АГРАРНОЙ ПОЛИТИКИ УКРАИНЫ

Крымский государственный аграрный университет

Кафедра технологии молока

и оборудования перерабатывающих

предприятий.

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к лабораторно-практическнм занятиям по машинам и оборудованию для животноводства студентам факультетов механизации сельского хозяйства и технологического очной и заочной формы обучения

ОБОРУДОВАНИЕ ДЛЯ ОБРАБОТКИ МОЛОКА

Симферополь 2003

Методические указания к изучению оборудовании для охлаждения моло ка. Оборудование для охлаждения молока (Сост. Вербицкнй Алексей Петрович, канд. техн. наук). - Симферополь, КГАУ, 2003.

Рассмотрены на заседании кафедры технологии молока и ОПП, протоол №1 01 18 сентября 2002г.

Рассмотрены и одобрены методической комиссией, протокол №2 от I ноября 2002г.

Методические указания составлены в соответствии с рабочими программами по дисциплинам «Машины и оборудования для животноводства» разработанными на кафедре технологии молока и оборудовании перерабатывающих предприятий.

Ответственный за выпуск зав. кафедрой доцент Гербер Ю.Б.

ОБОРУДОВАНИЕ ДЛЯ ОБРАБОТКИ МОЛОКА

Цель работы: изучить назначение, устройство и основные правила эксплуатации оборудования. Материальное обеспечение, танк-охладитель молока ТОВ-1, теплохолодильная установка ТХУ-14, пастеризационно-охладительная установка ОПФ-1, планшеты, термометры, секундомер.

Порядок выполнения работы

1. Изучить техническую характеристику оборудования. При этом особое внимание необходимо обратить внимание на производительность и установленную мощность агрегатов.

2. Изучить назначение и устройство оборудования. При этом выявить главные узлы агрегатов и вспомогательные механизмы.

3. Изучить рабочий процесс оборудования. Особое внимание уделить взимосвязи сепараторов, пастеризационно-охладительной установки, танко-охладителя и теплохолодильной установки в процессе первичной обработки молока.,

4. Изучить правила ежедневного и периодического ТО для оборудования. При этом уяснить особености проведения ТО для молочного оборудования и холодильных агрегатов.

5. Произвести разборку и сборку сепараторов-молокоочистителя и сепаратора-сливкоотделителя. Изучить их устройство, разобраться в направлении циркуляции потоков молока в каждом из агрегатов, выявить различия в технологическом процессе.

6. Произвести испытания холодильной установки ТХУ-14 с имитацией потока молока нагретой водой. Определить по результатам испытания теплохолодопроизводительность установки. Сделать выводы.