- •1. Измельчители кормов

- •2. Лабораторная работа «экспериментальное исследование барабанного измельчителя

- •1. Измельчители кормов

- •1. Технологические схемы удаления навоза

- •2. Средства механизации удаления навоза

- •3. Способы утилизации навоза

- •3.1. Бногязовая установка "кобос"

- •Доильные агрегаты

- •8. Определить производительность оборудования.

- •4. Установка вакуумная ротационная уву-60/45.

- •6. Испытания вакуумного оборудования доильной

- •7. Определить производительность оборудования.

- •1. Значение водоснабжения и автопоения животных

- •2. Способы водоснабжения ферм

- •3. Устройство водозаборных сооружении

- •4. Центробежные насосы

- •4.1. Устройство, разборка, сборка и рабочий процесс насоса

- •4.2. Устройство, разборка, сборка и рабочий процесс насоса

- •5. Водоподъемная установка ву-5-30

- •6. Оборудование для поения крс

- •7 Оборудование для поения свиней

- •8. Оборудование для поения овец

- •9. Оборудование для поения птицы

- •10. Передвижные поилки

- •Устройство кормодробилки.

- •2. Лабораторная работа

- •1. Мобильные кормораздатчики для крупного рогатого

- •1.4.Раздатчик- смеситель кормов прицепной рсгт-10

- •1.5. Раздатчик-смеситель автомобильный арс-10

- •2. Стационарные кормораздатчики для крупного рогатого скота

- •3. Кормораздатчики для свиней.

- •3.2. Кормораздатчик универсальный тракторный кут-

- •3.3. Кормораздатчик универсальный кут-збм

- •Доильные аппараты

- •6. Определить производительность оборудования.

- •1. Доильныеаппараты

- •2. Практическая часть работы.

- •7. Определить производительность оборудования.

- •1. Оборудование для обработки молока.

- •1.1. Охладители молока.

- •1.1.2. Установка для охлаждения молока.

- •Рабочий процесс тху-14

- •1.2. Пастеризатор молока.

- •2. Лабораторная работа

МИНИСТЕРСТВО АГРОПРОМЫШЛЕННОГО

КОМПЛЕКСА УКРАИНЫ

КРЫМСКИЙ ГОСУДАРСТВЕННЫЙ

АГРАРНЫЙ УНИВЕРСИТЕТ

Кафедра механизации

животноводства и

переработки

с/х продукции

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к лабораторно-практическим занятиям по машинам

и оборудованию для животноводства студентам

факультета механизации сельского хозяйства

очной и заочной формы обучения

ОБОРУДОВАНИЕ ДЛЯ ИЗМЕЛЬЧЕНИЯ КОРМОВ

Симферополь 1999

Методические указания к изучению машин и оборудования для животноводства. Оборудование для измельчения кормов (Сост. Вербицкий Алексей Петрович, канд. техн. наук. - Симферополь. КГАУ, 1999. 35 с).

Рассмотрены на заседании кафедры механизации животноводства и переработки с/х продукции, протокол № 9 от 10 декабря 1998 г.

Рассмотрены и одобрены методической комиссией КГАУ, протокол № 2 от 29 декабря 98 г.

Методические указания составлены в соответствии с рабочей программой по дисциплине «Машины и оборудование для животноводства», разработанной на кафедре механизации животноводства и переработки с/х продукции.

Ответственный за выпуск зав. кафедрой доцент Гербер Ю.Б.

ЦЕЛЬ, ЗАДАЧИ И ЭТАПЫ ВЫПОЛНЕНИЯ РАБОТЫ

Цель работы: изучение устройства, назначения и правил эксплуатации оборудования для измельчения кормов.

Задачи работы:

- изучение конструктивных особенностей измельчителей кормов и их рабочих органов,

- экспериментально-теоретическое изучение оборудования.

Этапы выполнения работы:

изучение измельчающих рабочих органов,

- изучение устройства измельчителей кормов;

- изучение правил обслуживания и эксплуатации измельчителей кормов;

проведение лабораторной работы по изучению измельчителя кормов.

Материальное обеспечение: измельчители кормов ИГК-Ф-4, Волгарь-5А, ИКМ-5, ИСК-3, КПИ-4, плакаты, макеты, планшеты.

Порядок выполнения работы.

1. Изучить техническую характеристику измельчителей кормов. Обратить внимание на то, какие из кормов может измельчать каждая из машин.

2. Изучить устройство измельчителей кормов. Найти общее и отличия в компоновке рабочих узлов измельчителей. Обратить внимание на вид измельчающего рабочего органа, предохранительные устройства для предотвращения поломок.

3. Изучить рабочий процесс измельчителей кормов, обратив особое внимание на устройства подачи и выгрузки кормовой массы, правила безопасной эксплуатации измельчителей.

4. Произвести регулировку зазоров в ножевом барабане, натяжение ремней и цепей в измельчителе кормов "Волгарь-5А".

5. Определить производительность измельчителей кормов.

6. Провести экспериментальное изучение измельчителя кормов.

7. Определить производительность оборудования.

8. Составить отчет. Объём занятия: 6 часов.

1. Измельчители кормов

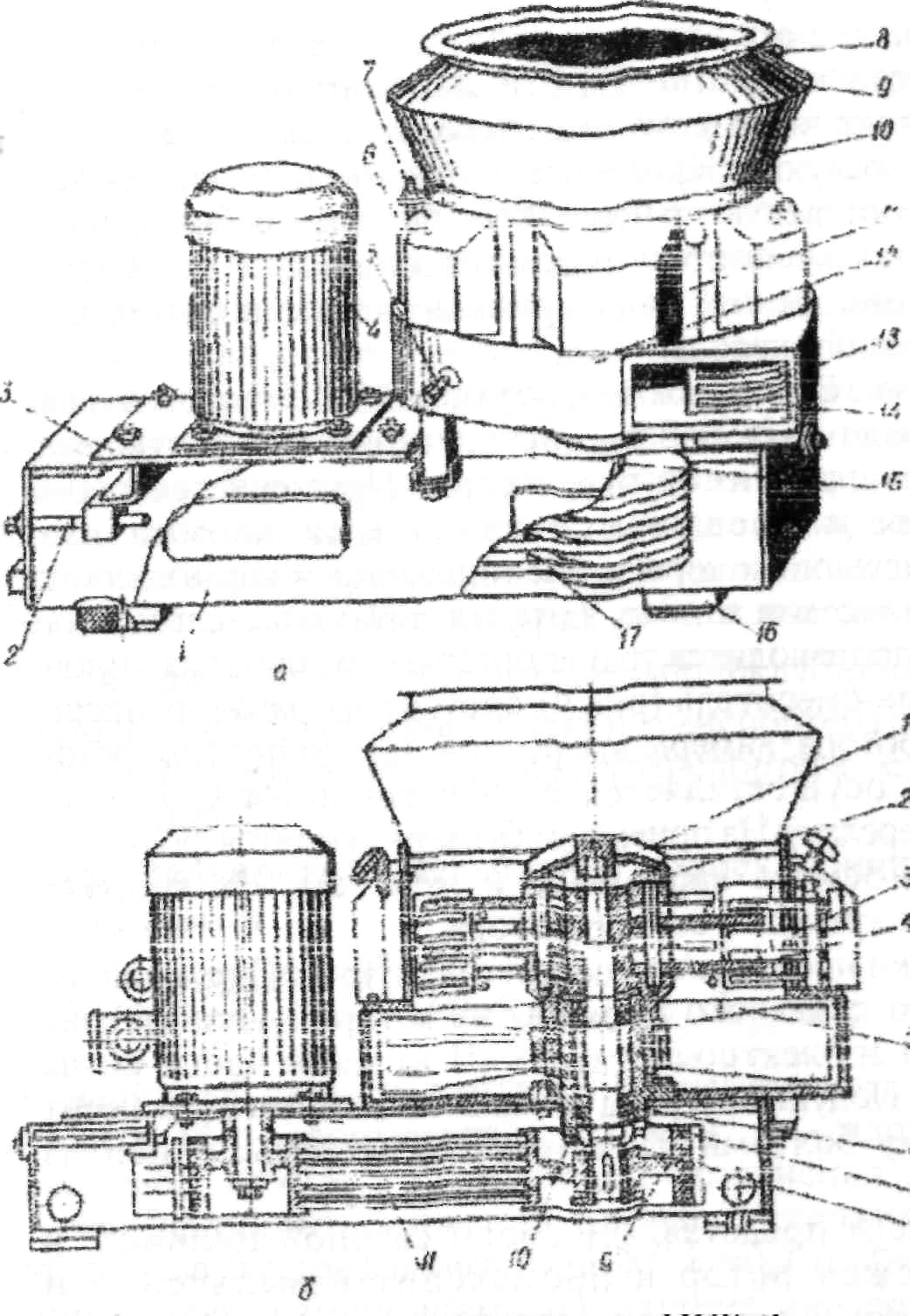

1.1. Измельчитель грубых кормов ИГК-Ф-4 предназначен для измельчения грубых кормов с одновременной загрузкой их в накопитель или транспортное устройство. Выпускается в двух вариантах: стационарный - ИПС-Ф-4-П с приводом от электродвигателя, навесной - ИГК-Ф-4-1 с приводом от вала отбора мощности трактора класса 14 кН, поставляется комплектно с карданным валом и устройством для навески на трактор (рис. 1 и 2).

ИГК-Ф-4-И состоит из рамы, питателя, объединяющего подающий транспортер 11 и нажимной транспортер 10, штифтового дискового измельчающего аппарата, дефлектора 5 с транспортирующими трубами и привода (рис. 3). Измельчающий аппарат выполнен из неподвижного 8 и подвижного 2 дисков со штифтами и комплектуется 25 лопатками, которые устанавливаются при измельчении влажной соломы. Лопатки 1 на роторе устанавливаются так, чтобы количество штифтов между соседними лопатками было одинаково с обеих сторон: по внешнему ряду 18,по внутреннему - 9. стержни штифтов, к которым крепятся лопатки, должны выступать за границы гаек не менее чем на одну нитку резьбы.

Верхний транспортер 10 может качаться относительно оси ведущего вала. Привод питателя осуществляется от вала ротора через клиноременную передачу, червячный редуктор, цепные передачи ведущего вала транспортера. Приемная камера предназначена для приема корма, который подается питателем. На корпусе приемной камеры крепится отсекатель, препятствующий накоплению в ней влажной соломы. В цилиндрической части камеры имеется люк, который предназначен для осмотра и очистки ее от остатков корма.

Рама измельчителя представляет собой сварную конструкцию из швеллеров, уголков и листов. В состав рамы входит измельчающая камера, состоящая из стенок и обечайки. На обечайке четыре люка.

На диске измельчавшего аппарата концентрическими окружностями в три ряда располагаются 105 стальных заостренных штифтов и съемное кольцо конуса.

Рабочий процесс ИГК-Ф-4. Грубые корма загружают на нижний транспортер питателя и уплотняют наклонным транспортером. Затем корма направляются в приемную камеру. При прохождении между неподвижными и подвижными

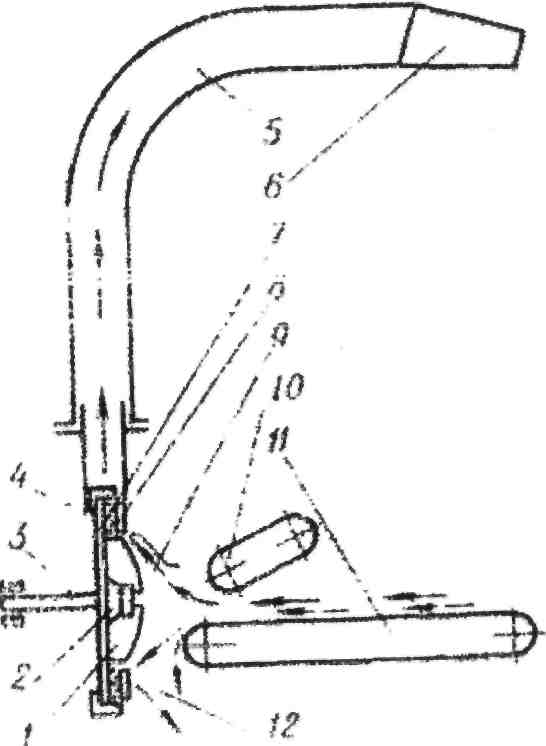

Рис. 1 Измельчитель грубых кормов ИГК-Ф-4-1:

1 - питатель; 2-приемная камера; 3 - переходник; 4 - измельчающая камера; 5 - шкаф управления; 6 - поворотный дефлектор; 7 - механизм поворота дефлектора; 8 - рукоятка управления дефлектора; 9 - тяга перевода питателя в транспортное положение; 10 - подшипниковый узел ротора; 11 -отклоняющийся козырек дефлектора; 12 - выбросные лопатки измельчителя; 13 - ротор; 14 -клиноременная передача; 15 - люк корпуса измельчающей камеры; 16 - крышка; 17 - сварной корпус измельчающей камеры: 18 - поперечный конвейер выброса посторонних примесей; 19 - привод ведущего вала поперечного конвейера, 20 цепная передача привода поперечного конвейера; 21 - редуктор; 22 - цепная передача привода питателя: 23 - штифты неподвижного диска; 24 - неподвижный диск; 25 - мотор-редуктор; 26 - электродвигатель мотор-редуктор; 27 -электродвигатель привода измельчителя; 28 - ведущий вал питателя; 29 - защелка для перевода питателя в транспортное положение.

Рис. 2. Измельчитель грубых кормов ИГК-Ф-4-П;

1 -карданная передача, 2 - цепная муфта; 3 - гидромотор; 4 - защелка для переводе питателя в транспортное положение; 5,7 - верхний и нижний кронштейны измельчителя для навески на трактор; б - штепсельная вилка для соединения электрооборудования измельчителя с сигнальным устройством трактора/

штифтами стебли ломаются, разрываются и перетираются. Далее измельченный корм воздушным потоком выбрасывается из измельчающей камеры в накопитель готового корма. При работе ИГК-Ф4-П контроль за электроприводом ведется по показаниям амперметра, номинальная загрузка соответствует значению 20-30А, а максимальное значение не должно превышать 55 А. В случае перегрузки ИГК-Ф-4 следует выключить привод питающего транспортера. Изменение длины резания частиц корма регулируется перестановкой сменных шестерен привода транспортера-питателя, изменением количества штифтов на роторе или на корпусе измельчающего аппарата. В табл. 1 приведена техническая характеристика измельчителя.

Рис. 3. Схема работы измельчителя ИТК-30Б:

1 – лопатка; 2 – ротор; 3 – вал ротора;

4- корпус; 5 - дефлектор; б - козырек; 7 –

подвижные штифты; 8 - неподвижные

штифты; 9 - загрузочное окно; 10 - верхний прижимной транспортер; 11 – нижний

транспортер; 12 - окно.

Таблица 1

Краткая техническая характеристика ИГК-Ф-4.

№п/п |

Показатель |

ИГК-Ф-4-1 |

ИГК-Ф-4-П |

1.

2. 3. 4. 5. |

Производительность, 1/ч при измельчении зеленой массы грубых кормов Длина резки, мм Мощность электродвигателя, кВт Высота выгрузки измельченной массы, мм Число оборотов ротора (окружная скорость рабочих органон), мин ' |

3,0 0.8 10-100 навесной 3350

1000-1150 |

3,0 0,8 10-100 30 3350

убО-980 |

6. |

Тип питателя |

Цепочно-планчатые транспортеры |

|

7. 8. 9.

10. 11.

|

Тип рабочего органа Число ножей, шт. Габаритные размеры, мм длина ширина высота Масса, кг Обслуживающий персонал |

штифтовый -

3650 2495 3500 906 5 |

штифтовый -

3325 2495 3500 1320 2-4 |

Производительность штифтового аппарата определяют по формуле:

Q=Qуд∙D∙L, кг/с, (1)

где Qуд - удельная пропускная способность аппарата, кг/с∙м2;

D и L - соответственно, диаметр и ширина измельчающей камеры, м.

Значения D и L определяются измерениями на машине, Qуд =12...20 кг/с∙м2.

Техническое обслуживание измельчителя.

1. Ежедневное технические обслуживание проводится перед началом работы: проверяют крепление деталей и узлов, обратив внимание на крепление зубьев и рожков режущего аппарата; проверяют наличие оградительных кожухов, уплотнение подшипников, натяжение приводных ремней (прогиб 10-15 мм при усилии 40-50 II) и полотна планчатого транспортера, состояние ножей соломосилосорезки, проверяют, и при необходимости регулируют, продольный разбег главного вала соломосилосорезки; устанавливают сменные звездочки на заданную величину; смазывают детали машин согласно карте смазки. После работы машину очищает от грязи и растительных остатков. Во время работы очищает от обрабатываемой массы питающие вальцы, шестеренки, валы, цепные передачи, планчатые транспортеры и режущий механизм машины, рабочие органы измельчителя, следят за нагревом подшипников главных и приводных валов, проверяют работу рычагов переключения рабочего и холостого хода соломорезки.

2. Периодическое техническое обслуживание (ТО-1) проводится один раз в месяц. При периодическом обслуживании выполняют операции ежедневного технического обслуживания и, кроме того, проверяют состояние сборочных единиц и деталей, смазывают подшипники машины согласно карте смазки.

1.2. Измельчитель кормов «Волгарь - 5А» предназначен для измельчения силоса, корнеклубнеплодов, бахчевых культур, зеленой массы, соломы, сена и других кормов. Используется при закладке комбинированного силоса в хранилища, а также в составе специализированных технологических линий, например, при получении белково-витаминных добавок, для измельчения отходов рыбного и мясного производства. Измельчитель (рис. 4) состоит из корпуса с крышками, подающего 2, уплотнявшего 3 транспортеров, режущего барабана 4, шнека 17, аппарата вторичного измельчения 5 с автоматом отключения, электродвигателя, электрооборудования и привода. Корпус представляет собой сварную конструкцию из узлы машины В передней части к корпусу на петлях крепится крышка с фиксатором, обеспечивающая доступ к режущему барабану 3 и шнеку. На крышку устанавливается заточное приспособление. Сверху и с левой стороны измельчителя установлены крышки, обеспечивающие свободный доступ к нажимному механизму (уплотняющему транспортеру) 2, аппарату вторичного измельчения 5 и автомату отключения 8.

Подающий транспортер 2 состоит из рамы, ведущего и ведомого валов. Рама транспортера крепится к корпусу четырьмя болтами. На ведомом и ведущем валах установлены по две тяговые звездочки для привода цепи и планчатого транспортера. Натяжение транспортера осуществляется перемещением ведомого вала натяжными болтами

Уплотняющий транспортер 3 состоит из сварной рамы, ведущего вала с двумя тяговыми и одной приводной звездочкой и ролика. На ведущем валу транспортера закреплены лыжи, вторая

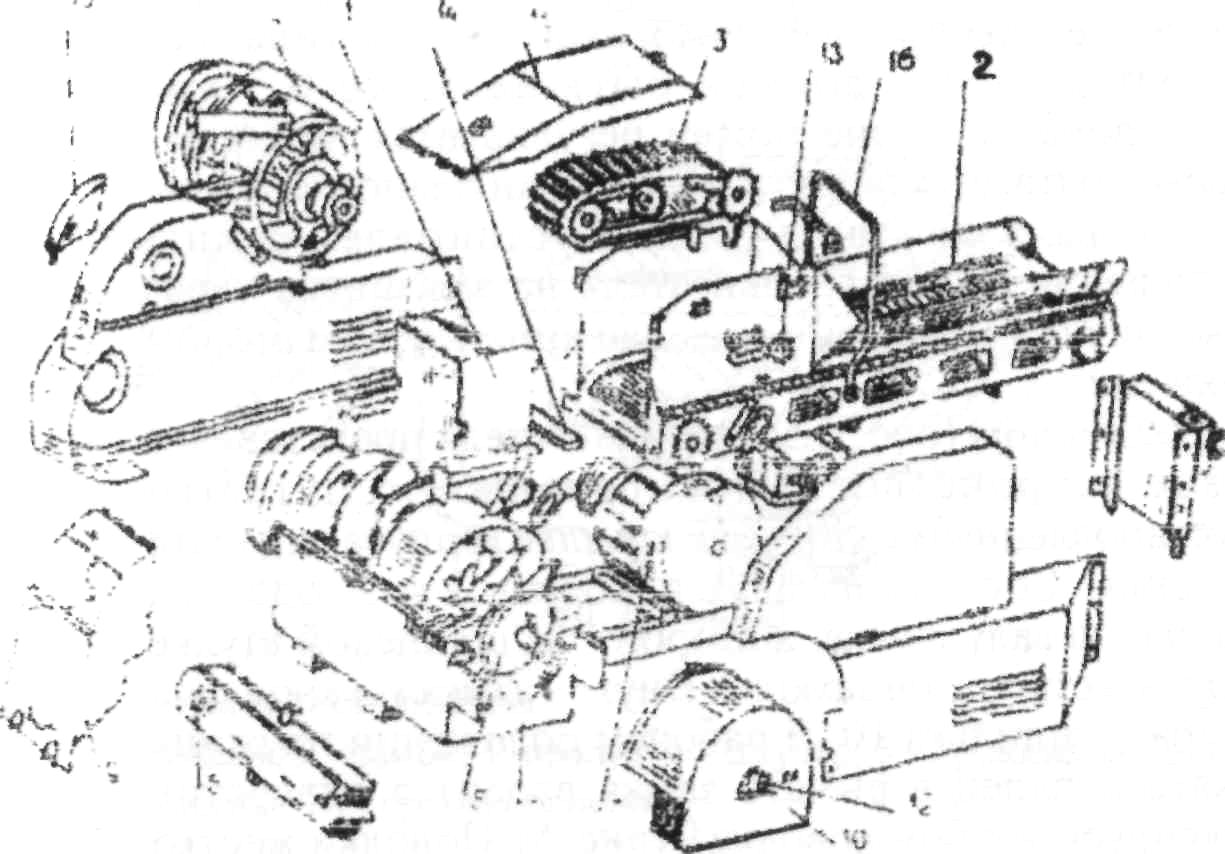

Рис. 4. Общее устройство измельчителя кормов «Волгарь-5»: I - корпус измельчителя; 2 - подающий транспортер; 3 - нажимной транспортер; 4 - режущий барабан; 5 - аппарат вторичного резания; 6 - заточное приспособление; 7 - Электродвигатель; 8 - автомат выключения; 9,10,11 - крышки; 12 - концевой выключатель: 13 - натяжная звездочка; 14 - противорежущая пластина. 15 - крышка люка; 16 - рычаг включения, 17-шнек.

сторона которых закреплена на оси ведомых звездочек. Подающий и уплотняющий транспортеры предназначены для приема и подачи перерабатываемого продукта к режущему барабану.

Аппарат первичного измельчения предназначен для предварительной резки кормов и состоит из режущего барабана 4 и противорежущей пластины. Режущий барабан представляет собой трубчатый вал с двумя насаженными дисками, к которым крепится шесть спиральных ножей. Вал режущего аппарата вращается в подшипниках, запрессованных в специальные корпуса. Овальные отверстия в уголках опор корпуса измельчителя позволяет перемещать режущий барабан с подшипниками, что обеспечивает регулирование зазора между лезвиями ножей барабана и противорежущей пластиной в пределах 0,5... 1,0 мм. Противорежущая пластина крепится жестко на раме транспортера.

Аппарат вторичного измельчения 5 предназначен для окончательного измельчения кормов. Он состоит из вала с питающим шнеком, подвижных и неподвижных ножей. Подвижные ножи закреплены на шлицевой втулке, а неподвижные-прикреплены планками к корпусу измельчителя. Зазор между подвижными и неподвижными ножами обеспечивается распорными кольцами. Он должен быть не более 0,5 мм. Равномерность зазора по длине ножей регулируется четырьмя регулировочными болтами, ввернутыми в стойки планок корпуса. На одном конце вала на подшипники установлен шкив, передающий вращение от электродвигателя на вал шнека через поводок, жестко сидящий На валу, и срезную шпильку, а на втором - автомат отключения.

Автомат отключения (рис.5) электродвигателя представляет собой замковое устройство, сблокированное с путевым включателем, установленным на нижней крышке корпуса аппарата вторичного резания. Состоит из двух поводков 1 и 9, один из которых закреплен на валу шнека, а второй - на шлицевой втулке штуцера, в котором установлен замок 2. Внутри замка установлена пружина 5, шайба 75 шпилька 10 В рабочем положении пружина полностью сжата и Палец в рычаге замка входит в отверстие поводка 1 и фиксируется зубом доводка 9 (рис 5) Поводки жестко соединены между собой срезной шпилькой 10. При попадании твердых предметов (камней, металлов) в аппарат вторичного измельчения срезная шпилька 10 срезается и зуб поводка 9 выходит из зацепления с пальцем замка, замок отбрасывается пружиной 5 по стрелке А и нажимает Кнопку 3 путевого включателя, находящегося в цепи катушки магнитного пускателя, который отключает электродвигатель от сети. После аварийной остановки рабочих органов выключают общий рубильник, открывают крышку корпуса, очищают аппарат вторичного измельчения от посторонних предметов и остатков корма, устанавливают замок в рабочее положение и забивают новую срезную шпильку.

Заточное

приспособление предназначено для

заточки ножей первичной и вторичной

ступеней измельчителя и состоит из

сварного корпуса, смонтированного на

передней откидывающейся крышке

измельчителя, двух заточных головок,

заслонки. Головка для заточки ножей

барабана первой ступени измельчителя

включает в себя

каретку, обойму с наждачным сегментом и тягой, регулирующий штурвал с защелкой. Головка для заточки ножей второй ступени состоит из опоры шпинделя и шлифовального круга с фрикционным кольцом.

Ножи аппарата первичного измельчения затачивают следующим образом. Включают измельчитель в работу и вынимают заслонку из крышки. Прижимая пальцем защелку, вращают штурвал против часовой стрелки, подводя каретку с наждачным сегментом к режущим кромкам ножей до касания и, перемещая возвратно-поступательно сегмент в каретке за тягу, затачивают ножи. После заточки отводят каретку в крайнее заднее положение, отпускают защелку, отключают измельчитель и ставят заслонку на место.

Ножи аппарата вторичного измельчения затачивают следующим образом: 1) снимают ножи:; 2) регулируют нормальное прижатие фрикционного кольца к шкиву режущего барабана (наибольшее усилие 15Н); включают измельчитель в работу и последовательно затачивают все ножи.

В комплект электрооборудования измельчителя входят: распределительный шкаф с автоматическим выключателем, магнитный пускатель, клемная коробка и концевой выключатель. Распределительный шкаф и магнитный пускатель крепятся на стенке помещения. Клемная коробка, в которую встроена кнопочная станция и концевой выключатель, закреплена на машине.

Привод рабочих органов осуществляется от электродвигателя. Вращение на шкивы измельчающих аппаратов передается клиновыми ремнями от шкива электродвигателя. Привод нажимного и подающего транспортеров осуществляется от вала измельчающего аппарата первой ступени посредством ценных передач и редуктора. С места подавальщика обеспечивается переключение подающего и уплотняющего транспортеров (вперед, назад, стоп). Это достигается при помощи рукоятки управления, системы рычагов и редуктора. Подающий и уплотняющий транспортеры могут отключаться при перегрузках. Натягивают приводные цепи звездочками, а приводные ремни роликами. Приводные ремни при проскальзывании натягиваются перемещением электродвигателя в направляющих пазах.

Технологический процесс. Подготовленный к измельчению корм укладывается ровным слоем на подающий транспортер (рис. 7). Перед измельчителем масса уплотняется наклонным

Рис. 7. Технологическая схема измельчителя кормов «Волгарь - 5А»;

1 - додающий транспортер: 2 - нажимной транспортер; 3 - режущий барабан первичной ступени резания; 4 - шнек; 5 - аппарат вторичного резания: 6 - приямок; 7 - эл. двигатель.

транспортером и направляется к режущему барабану, где предварительно измельчается на частицы 20...80 мм, затем, попав в питающий шнек, направляется в аппарат вторичного измельчения и окончательно измельчается до размера 2... 10мм. Измельченная масса через окно корпуса выбрасывается на транспортер загрузки, который подает ее в кормораздатчик или другую машину в технологической линии для дальнейшей обработки.

Степень измельчения кормов регулируют изменением угла между подвижными ножами вторичного резания и концом витка шнека. Для приготовления корма птице угол между лезвиями первого подвижного ножа и линией конца витка шнека (см. рис.6) устанавливают равным 9° (по направлению вращения), для свиней-54° (против направления вращения), а все последующие ножи в обоих случаях устанавливаются по спирали через 54°(или через 4 шлица) против направления вращения. Для измельчения корма крупному рогатому скоту ножи аппарата вторичного резания снимаются.

При подаче кормов в режущую камеру рычаг включения занимает крайнее правое положение, на обратном ходу - крайнее левое и в нейтральном положении – среднее.

Основные регулировки измельчителя.

1. Зазор между ножами режущего барабана и противорежущей пластиной регулируется после заточки ножей (перемещают барабан по раме при помощи регулировочных винтов), зазоры должны быть 0,5-1,0 мм, а разность зазоров по всей длине противорежущей пластины и ножами не должна превышать 0,2 мм.

2. Ножи аппарата вторичного резания затачивают с помощью специального приспособления, угол заточки равен 90°.

3. Зазоры между подвижными и неподвижными ножами аппарата вторичного резания устанавливаются равномерно по всей длине, они должны быть не более 0,5 мм, зазоры проверяют щупом, а регулируют болтами.

4. Натяжение ремней привода измельчителя регулируют натяжным роликом, ослабив болты крепления кронштейна, а также перемещением электродвигателя в направляющих. Правильно натянутый ремень прогибается на 25-30 мм при нажатии на него с усилием 50 Н.

5. Для натяжения тяговых цепей подающего транспортера перемещают натяжные болты подшипников ведомого вала транспортера. Правильно натянутая цепь подающего транспортера прогибается не более чем на 25-30 им при усилий 100 К. Если дальнейшее натяжение цепей этим способом невозможно, укорачивают цепь на два звена.

6. Тяговые цепи нажимного транспортера натягивают натяжными звездочками, ослабляя болты крепления кронштейнов натяжных звездочек. Правильно натянутая цепь нажимного транспортера прогибается не более чем на 10 мм при усилии 100Н.

Производительность измельчителя с питающим механизмом определяют по формуле.

Q = 3,6∙аср∙b∙Vтр∙ρ∙ε, т/ч, (2)

где аср - среднее расстояние между подающим и нажимным транспортерами, м; b - ширина горловины, м; Vтр - скорость подающего транспортера, м/с; ρ - плотность корма, кг/м3; ε - коэффициент скольжения измельчаемого корма по транспортеру (0 98 0 96).

Значения аср и Vтр определяются по технической характеристике машины, b - измерением на машине, ρ – задает преподаватель.

Техническое обслуживание измельчителя "Волгарь -5А"

При ежедневном техническом обслуживании необходимо провести ряд операций: прокрутить рабочие органы измельчителя вручную за шкив вала второй ступени; установить степень измельчения, закрыть крышки и кожухи ограждении, включить рубильник; при нейтральном положении рычага транспортера прокрутить рабочие органы с помощью электродвигателя в течение 3-5 минут.

При периодическом техническом обслуживании, которое проводится через 75-90 часов работы (проводят операции ежедневного технического обслуживания) и, дополнительно, - проверяют состояние лезвий режущих элементов и, при необходимости затачивают их, а при износах или сколах заменяют отдельные элементы или весь комплект, регулируют зазор между режущими и противорежущими элементами первой и второй ступени; натягивают ремни и цепи измельчителя, смазывали измельчитель согласно карте смазки, проверяют крепления ножей режущеего барабана, корпусов подшипников; контролируют состояние заземления корпуса машин, убеждаются в отсутствии заеданий вращающихся частей, прокручивая вал аппарата вторичного резания; производят обкатку машины на холостом ходу в течение 10 мин.

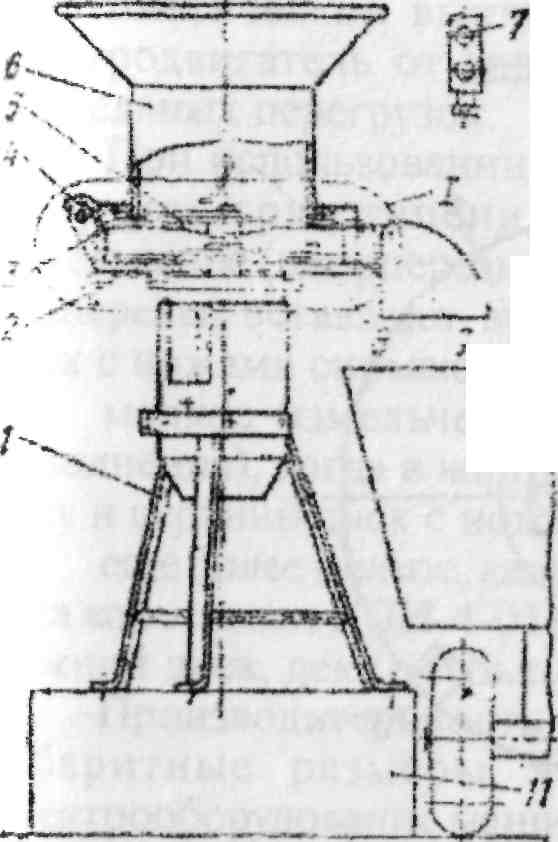

1.3. Измельчийтель-камнеуловитель ИКМ-5 предназначен для очистки от камней, мойки, измельчания корнеклубнеплодов и подачи их в накопители-дозаторы или транспортные средства в поточных технологических линиях кормоцехов, но может быть использован также как самостоятельная машина. При этом измельчитель должен быть оборудован механизированной подачей корнеклубнеплодов (КК) в моечную ванну, водопроводом и системой удаления грязи и камней.

Измельчитель-камнеуловитель ИКМ-5 состоит ванны 12, вертикального шнека 11 с крылачем 13, измельчителя 9, скребкового транспортера 2 для выгрузки камней, шкафа электрооборудования и трех электродвигателей (Рис. 86).

Несущей конструкцией измельчителя служит ванна на которой монтируются все узлы. Ванна представляет собой усеченный конус с дном. Опорой ванны служит рама из уголков, верхняя часть ванны закрывается листом, на котором закреплен корпус шнека. К нижней корпусной части приварен кожух скребкового транспортера.

Кожух в нижней части оборудован люком для ухода за транспортером и клапаном для слива воды и грязи.

Корпус шнека 11представляет собой цилиндр, установленный вертикально и закрепленный к ванне четырьмя лапами. Верхняя часть оборудована лотком и фланцем для крепления крышки шнека. С противоположной стороны лотка на корпусе шарнирно установлена площадка для крепления электродвигателя привода шнека. Ниже лотка приварены кронштейны для крепления электродвигателя измельчителя 9. Вдоль корпуса шнека с двух сторон приварены водопроводящие трубы, одновременно служащие скобами для страховки машин. Шнек изготовлен из трубы и витой спирали. Спираль в верхней части шнека заканчивается швырялкой. В нижней части шнека крепится крылач 13, представляющий собой литой чугунный диск, снабженный ребрами. Шнек вращается в подшипниках, нижняя цапфа в подшипнике скольжения, верхняя - в шарикоподшипниках. Привод шнека осуществляется с помощью клиноременной передачи, которая закрыта кожухом, от электродвигателя мощностью 2.2 кВт.

Измельчитель 9 состоит из литого корпуса, нижнего и верхнего дисков. Диски измельчителя закреплены непосредственно на валу двухскоростного электродвигателя АО 2-62-12, мощностью 7,5 кВт. Верхний диск служит для первоначального измельчения, к нему специальным болтом крепят два горизонтальных ножа. Нижний диск предназначен для окончательного измельчения корнеклубнеплодов и состоит из верхнего и нижнего разъемных дисков, двух внутренних и двух наружных лопастей, и четырех вертикальных ножей с наружной и внутренней заточкой. Для переработки мерзлых КК измельчитель комплектуется сменными горизонтальными ножами с зубчатыми лезвиями. Измельчитель ИКМ-5 устанавливают на фундамент в утепленном отапливаемом помещении Для поглощения вибрации рекомендуется подкладывать под основание машины резину толщиной 15 мм.

Электрооборудование ИКМ-5 питается от сети переменного тока напряжением 380/220 В. Шкаф упрайленйя сварной конструкции пылевлагозащищенного исполнения. В шкафу управления установлена аппаратура пуска и защиты электродвигателей. На панели шкафа установлены автоматические включатели для защиты электродвигателей от токов короткого замыкания. Магнитные пускатели предназначены для пуска электродвигателей, тепловой и нулевой защиты. Магнитный пускатель ПМЕ-211 служит для переключения двухскоростного электродвигателя на определенную частоту вращения (500,1000 мин-1)

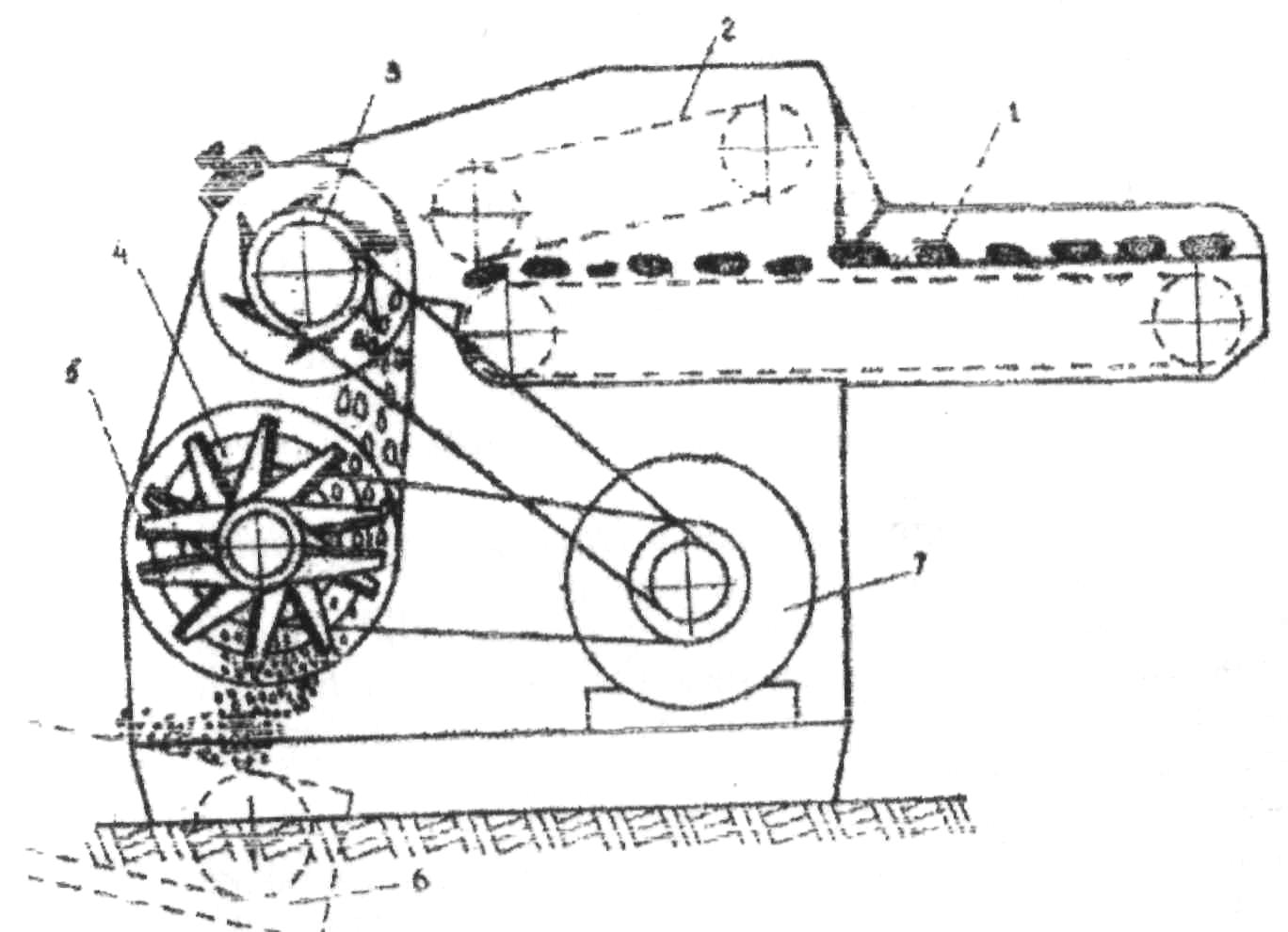

Рис 8 Схема (а) и общий вид (б) измельчителя-камнеуловителя ИКМ-5;

1 - рама 2 - транспортер-камнеуловитель; 3,6,10 - электродвигатели; 4 - гребенка подвода воды; 5 - кожух шнековой мойки; 7 - выбрасыватель; 8 – крышка измельчителя; 9 - измелчитель; 11 - шнековая мойка; 12 - ванна; 13 - крылач, 14 - люк; 15 - вентиль.

В табл. 2 приведена техническая характеристика корнеклубнемойки - измельчителя.

Таблица 2

Техническая характеристика ИКМ-5

№п/п |

Характеристика |

ИКМ-5 |

1. 2. 3.

4. 5. 6. 7.

8. |

Производительность, т/ч Установленная мощность, кВт Частота вращения диска измельчителя, мин при мелком измельчении при крупном измельчении Диаметр шнеки, мм Шаг шнека, мм Частота вращения шнека, мин"1 Габаритные размеры, мм длина ширина высота Масса, кг |

7 10,5

920 465 400 320 190

2200 1360 2800 950 |

Технологический процесс измельчителя-камнеуловителя ИКМ-5. Перед пуском машины открывают кран и заполняют моечную ванну водой до уровня переливкой трубки (рис. 8а). После этого последовательно включают измельчитель 9, шНек 11 и транспортер 2 для выгрузки камней. Когда все механизмы измельчителя работают, включают транспортер для загрузки КК Транспортер ТК-5Б КК подает в моечную ванну 12, где под действием вращающегося водяного потока, создаваемого крылачом 13, они отделяются от загрязнений, захватываются шнеком 11 и транспортируются в камеру измельчителя 9 Камни, крупные комья земли и другие инородные предметы, имея большую плотность чем КК, опускаются на дно ванны 12, отбрасываются в приемную горловину транспортера 2 и выносятся из машины. КК по мере передвижения к измельчающему аппарату 9 вторично омываются потоком чистой воды в шнеке 11 и по откидному направляющему кожуху подают в измельчитель 9. КК предварительно измельчаются горизонтальными ножами на ломтики, которые затем попадают на ножи верхнего диска и под действием центробежных сил отбрасываются к деке, где происходит окончательное их измельчение. Измельченная масса, проходя между противорежущими гребенками на нижний диск и его лопатки, через напраляющий рукав выбрасывается наружу.

Основные регулировки. Степень измельчения регулируют установкой соответствующих противорежущих пластин, изменением частоты вращения электродвигателя, а также сменными ножами. На приводе измельчающего аппарата установлен двухскоростной электродвигатель. Для приготовления КК крупному рогатому скоту деку снимают, а частоту вращения двигателя измельчителя снижают с 1000 до 500 мин-1. Для приготовления КК свиньям ставят деку, а частоту вращения двигателя устанавливают 1000мин-1. ИКМ-5 обеспечивает также мойку картофеля без его измельчения. В этом случае снимают с измельчителя деку и верхний диск, а на его место ставят стопор нижнего диска. В этом случае электродвигатель измельчителя должен иметь частоту вращения 500 мин-1.

При - необходимости переработки мерзлых корнеклубнеплодов устанавливают на верхнем диске зубчатые горизонтальные ножи. Для получения мелкой фракции устанавливают 1000 мин-1, деку и вертикальные ножи, а для получения крупной фракции деку, вертикальные кожи снимают.

Загрязненная вода в ванне, по мере поступления из разбрызгивателя чистой воды, сливается в канализацию через переливную трубку. Количество воды, подаваемой через разбрызгиватель, регулируется вентилем и зависит от степени загрязнения картофеля.

Необходимо следить за натяжением цепей транспортера и приводных ремней шнека. Стрела провисания одной ветви цепи должна быть 12-15 мм. Натяжение приводных ремней считается правильным, если при приложении усилия 30 Н посредине ветви образуется прогиб не более 15-20 мм.

Производительность мойки определяют по формуле:

![]()

где V - объем рабочей камеры мойки, м3; γ- объемная масса продукта, кг/м3; Bм - коэффициент заполнения камеры, tм=0,3-0,4; I - продолжительность мойки, с, tм=60-90.

Значение V берегся из технической характеристики машины, γ =560-670 кг/м3 (корнеплоды) и γ =650-730 кг/м3 (картофель).

Правила эксплуатации. Перед включением измельчителя в работу необходимо убедится в том, что в нем нет посторонних предметов, запустить без загрузки корнеклубнеплодами, проверить подачу воды в шнек насосом, после чего загрузить в ванну электродвигателей: электродвигатель шнека включают только при включенном электродвигателе измельчителя. Это обеспечивает подачу корнеклубнеплодов на вращающийся режущий диск, не допускает забивания измельчителя в момент пуски. Включение скребкового транспортера производится независимо от работы других механизмов. Все электродвигатели должны вращаться против часовой стрелки, если смотреть на торец вала; загрузку корнеклубнеплодов в ванну производить при наличии воды в ванне и при работающем шнеке. Нормальная работа измельчителя

обеспечивается при непрерывной подаче корнеклубнеплодов. Ввиду того, что нижний подшипник шнека и транспортера должен работать в водяной среде, работа шнека и транспортера без воды в ванне не допустима.

Производительность измельчителя корнеклубнеплодов определяют по формуле:

![]()

где D - наружный диаметр винта, м, d - диаметр вала винта, м; S-винта, м; n- частота вращения, мин-1: ρ - плотность корнеклубнеплодов, кг/м ,k3 - коэффициент заполнения шпека, k3 =0,4; kH – коэффициент снижения производительности в зависимости от угла наклона шнека (при 90° кн=0,30). Значения D, d и S определяют измерениями на машине, n - берут из технической характеристики, р - задается преподавателем.

При ежедневном техническом обслуживании (ЕТО) перед началом работы проверяют крепление подшипников дискового барабана измельчителя, деки, редуктора, насоса и осей ротора. Во время работы измельчителя проверяют нагрев электродвигателей (не должен превышать 80°С), затяжку сальника насоса (нормально работающий сальник должен пропускать воду отдельными каплями), количество грязи при замкнутом цикле мойки (не допускать скопления грязи до уровня заборной трубы). По окончании работы измельчителя необходимо очистить измельчитель от грязи и измельченной массы, а также фильтр сетки на всасывающей магистрали насоса. Периодическое техническое обслуживание должно проводиться один раз в неделю. При этом следует выполнить операции ЕТО и дополнительно к нему: проверить состояние клиноременных передач, электродвигатель-барабан и барабан-редуктор; проверить натяжение цепных передач, смазать узлы машин редуктор через 450-540 часов работы, через 70-90 часов работы нзмельчителя-подшипник натяжной звездочки, верхний подшипник шнека, цепь привода шнека, подшипники барабана, подшипники насоса.

1.4. Измельчитель-смеситель кормов ИСК-3 предназначен для измельчения соломы любой влажности, сена, веточного корма, початков кукурузы и других грубых кормов. Применяется также для измельчения и смешивания различных кормов при приготовлении рассыпных кормов. Используется в кормоцехах и поточно-технологических линиях. Загрузка корма в измельчитель-смеситель может производится транспортерами различных видов.

Измельчитель-смеситель (рис.9) состоит Из рамы, бункера, рабочей камеры, ротора, камеры выгрузной, шести противорезов или дек. Привод осуществляется от электродвигателя через клиноременную передачу. На приемном бункере крепятся форсунки для ввода в кормосмесь карбамида и мелассы. На корпусе выгрузной камеры крепится стопор ротора.

Рама дробилки представляет собой сварную конструкцию из профилированного стального проката, на которой установлена выгрузная камера и электродвигатель. В нижней части рамы имеются подушки. Подушками рама устанавливается на фундамент и крепится к нему болтами. Приемный бункер выполнен из листового проката.

Рабочая камера представляет собой сварной цилиндр, в котором расположен ротор и происходит измельчение и смешивание продукта. В камере монтируются противорезы и деки.

Выгрузная камера выполнена в виде цилиндра, к которому приварен сбоку наружный патрубок прямоугольного сечения для выгрузки продукта в бункер транспортера. Выгрузной патрубок имеет заслонку для изменения его сечения.

Ротор измельчителя ножевого типа, расположен вертикально и имеет в этом направлении четыре ряда ножей. От радиального перемещения ножи фиксируются шпильками и болтами. В нижней части вала установлен шкив. -

Измельчитель имеет шесть пакетов ножей противорезов. Пакет противорезов состоит из плиты, в которой на валу установлены ножи. Вал вместе с ножами установлен в опорах.

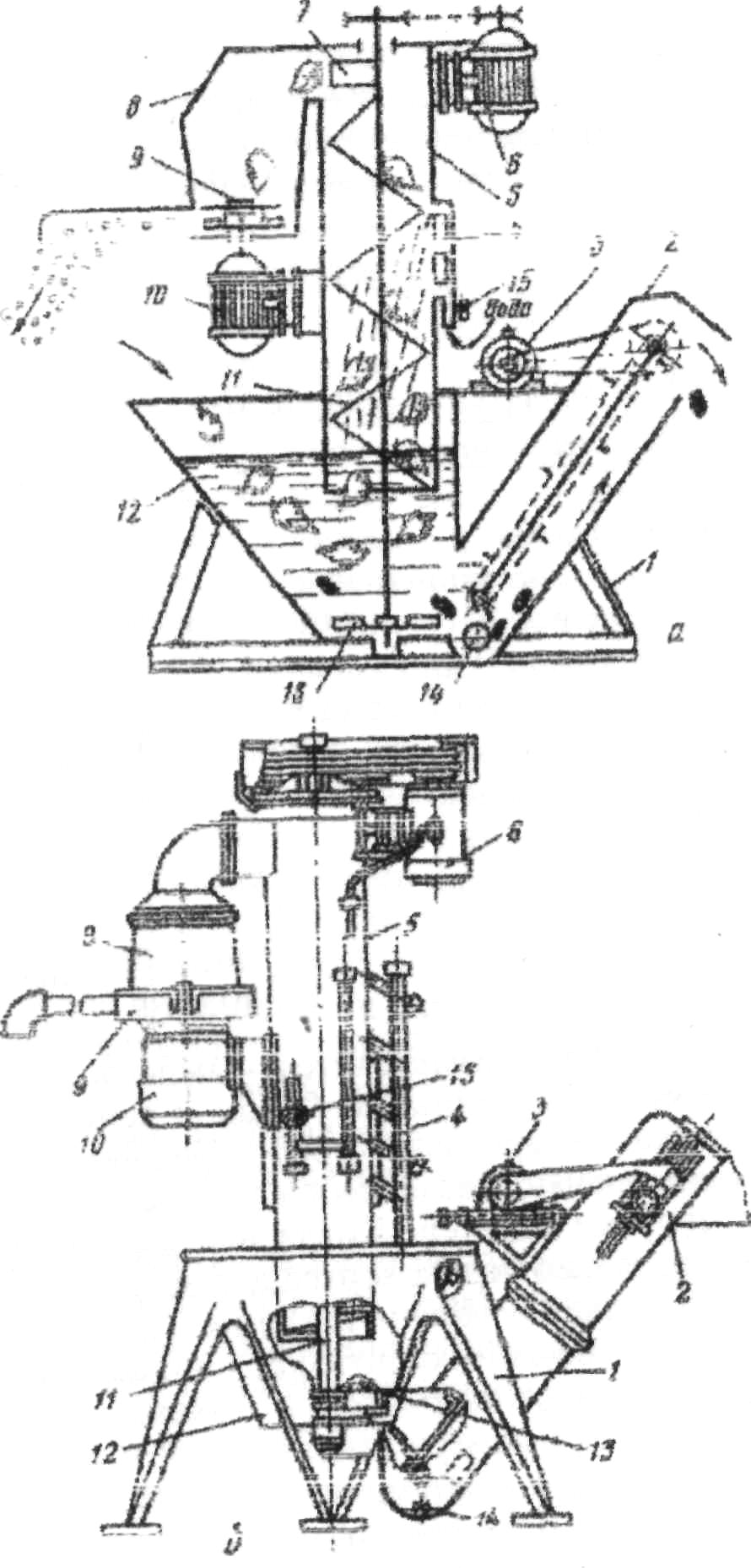

Рис 9 Схема измельчителя-смесителя ИСК-3:

а - общий вид; 1 - рама; 2 - болт натяжной; 3 - плита опорная;

4 - электродвигатель; 5 - стопор ротора; 6 -кожух; 7 - болт в -форсунка для ввода в смесь карбамида; 9 - форсунка для ввода в смесь мелассы, 10 - приемный бункер; 11 - камера рабочая; 12-камера выгрузная; 13 - патрубок наружный(для(выгрузки готовой кормосмеси); 14 - заслонка; 15 - ротор; 16- подушка, 17 -клиноременная передача; б - измельчитель-смеситель в разрезе 1 - крышка ротора; 2 - корпус ротора; 3 - режущий элемент; 4 -нож, 5 - выгрузное окно; 6 и 7 - подшипники; 8 - вал; 9 - шкив, 10 -гайка; 11 - клиноременная передача.

Благодаря этому противорезы могут перемещаться в пазах плиты и выводится из рабочей камеры. При перегрузках, преодолевая сопротивление пружины. В процессе измельчения противорежущие ножи постоянно колеблются, поворачиваясь на осях, автоматически выбирая оптимальные углы резания и обеспечивая равномерный износ.

Рабочий процесс. Равномерно подаваемый в измельчитель-смеситель корм из приемной камеры попадает сначала в зону взаимодействия ножей верхнего яруса, где частично измельчается, затем частицы корма поступают на гладкий участок внутренней поверхности камеры и под действием силы тяжести по спиралеобразной траектории перемещаются вниз. При этом они встречают зубчатые деки, что приводит к дополнительному измельчению. При выходе на гладкий участок внутренней поверхности камеры измельченные частицы кормов, перемещаясь вниз, вновь встречают на своем пути зубчатые грани ножей и режущих элементов нижнего яруса. В этом месте происходит окончательное измельчение корма.

Регулировки. В режиме измельчения измельчитель-смеситель ИСК-3 комплектуется пакетами ножей противогазов. При этом на ротор устанавливают четыре укороченных ножа в первом ряду, два или четыре ножа во втором и два или четыре зубчатых ножа в третьем и четвертом. В режиме смешивания измельчитель-смеситель комплектуется шестью деками. При этом на роторе устанавливают четыре укороченных ножа в первом ряду, два длинных ножа в третьем; два зубчатых ножа в четвертом ряду. Если в режиме смешивания необходимо произвести также доизмельчеиис продукта, в рабочей камере устанавливают три противореза и деку.

Техническое обслуживание. ЕТО включает в себя очистку смесителя-измельчителя от остатков корма, проверку натяжения клиновых ремней, при необходимости их регулировку, устранении неисправностей по мере их обнаружения.

При периодическом обслуживании (после 240 ч) необходимо выполнить все операции ЕТО, смазать все составные части машины в соответствии со схемой смазки.

И табл.3 приведена техническая характеристика ИКС-3

Таблица 3

Техническая характеристика измельчителя-смесителя ИСК-3.

№№п/п |

Характеристика |

ИСК-3 |

1.

2. 3. 4. 5. б. 7. 8.

9. |

Производительность, кг/с при измельчении соломы влажностью до 20% при измельчении соломы влажностью до 40" о при смешивании кормой Высота загрузки корма, мм Объем загрузки бункера, м3 Расщепление стеблей вдоль волокон, % не менее Содержание частиц размером до 50 мм по массе, % не менее Содержание частиц размером до 100 мм по массе, % не более Равномерность смешивания корма, % не менее Количество обслуживающего персонала, чел

Масса, кг |

1,1 13 5,5 1200 3 85 80 20 80 Машинист, обслуживающий технологическую линию 1080 |

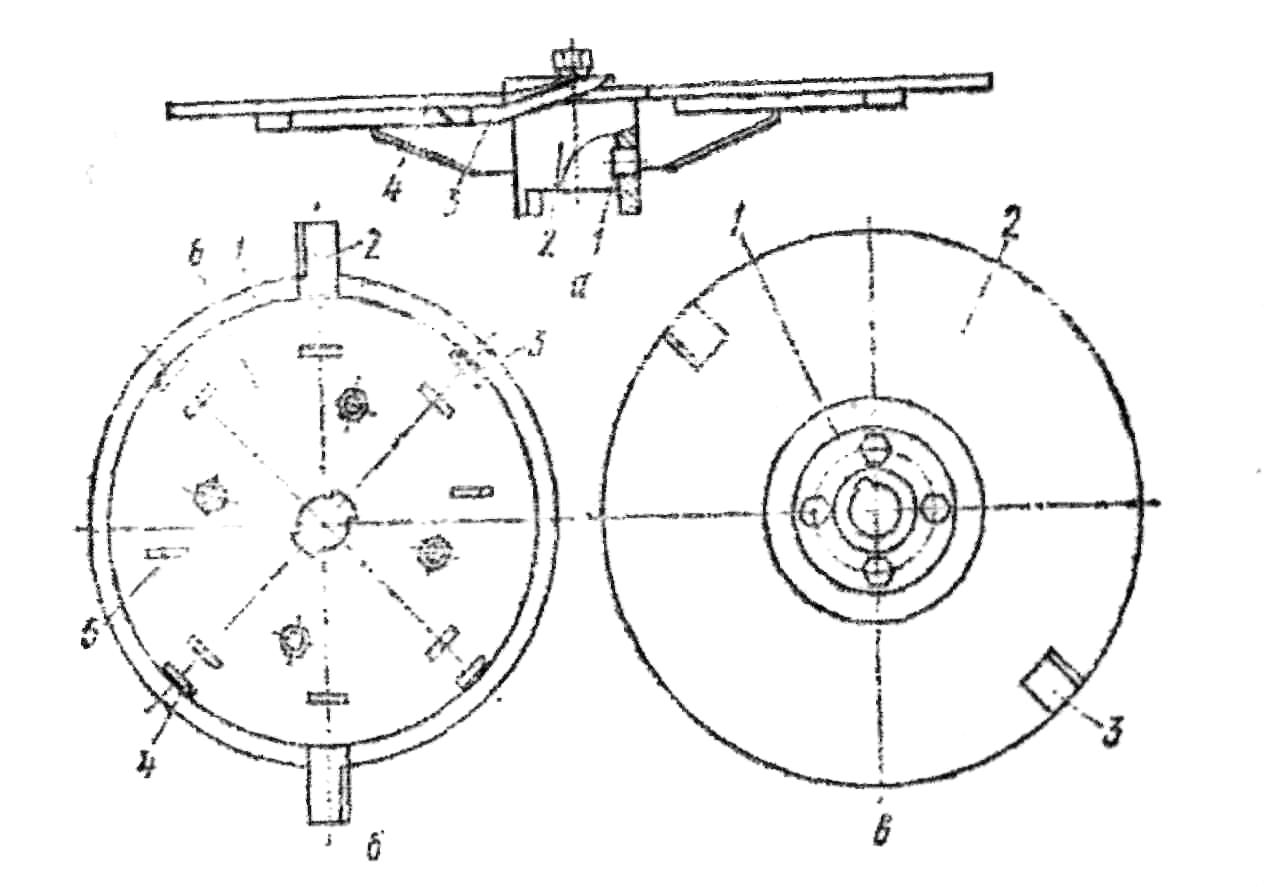

1.5. Малогабаритный измельчитель кормов корнерезка КПЙ-4 предназначена для измельчения корнеплодов в индивидуальных хозяйствах и на малых фермах. Машина выпускается в двух исполнениях: основное исполнение КПИ-4 предназначено для грубого (крупного) измельчения; исполнение КПИ-4-01 предназначено для мелкого измельчения корма. Обе машины стационарные, центробежные с ножами для измельчения. Они имеют два диска со сменными кожами, что позволяет получить более широкий диапазон измельчения кормов в зависимости от вида животных, для которых необходимо измельчать корм. При заказе машины необходимо указать, в каком исполнении требуется поставить в хозяйство корнерезку.

В состав обеих корнерезок входят горловина с камерой измельчения 6 (рис.10), рама 1, верхний диск 5, нижний диск с ножами, выбрасыватель с диском 2, дека 3 и электрооборудование.

К корпусу 8 камеры измельчения крепится выгрузной рукав и фланец электродвигателя привода корнерезки. В корпус вставляется дека без зубьев 3 (дли исполнения КПИ-4) или дека с зубьями (для исполнения КПИ-4-01) К крышке корпуса крепится горловина. Корпус и крышка соединены между собой шарнирно. В закрытом положении крышку фиксируют два откидных болта.

На вал электродвигателя привода корнерезки надевается кольцо, а для защиты электродвигателя от попадания в него влаги на его валу установлено резиновое кольцо и на ступице выбрасывателя запрессована втулка под манжету. На кулачках

Рис. 10. Корнерезка КПИ-4:

1- рама; 2 - диск выбрасывателя; 3 -

дека. 4 - крышка; 5 - верхний диск; 6 -

I горловина с камерой измельчения; 7-кнопка

; управления электрооборудования; 8 - корпус;

9 - выгрузной лоток; 10 - транспортное

средство; 11 - фундамент кормо-

приготовительного отделения.

ступицы выбрасывателя крепится нижний диск с ножами. На конце вала электродвигателя крепится верхний диск 5 (см. рис.10), кулачки которого сцепляются с кулачками ступицы выбрасывателя 2 Для предохранения дисков от перемещения вдоль оси электродвигателя служит штифт 1 (рис 11).

К нижней части электродвигателя привода крепится сварная рама корнерезки. Она состоит из кольца 1 (рис. 12), охватывающего электродвигатель, трех стоек 2, опор 3 для укрепления стоек и планки 4, с помощью которой рама крепится к электродвигателю. Кольцо рамы стягивается двумя болтами.

Верхний диск служит для грубого (крупного) измельчения корнеплодов и состоит из диска 4 (рис. 11 а), ступицы 2 со штифтом фиксации 1 и сменными ножами 3, которые крепятся к диску 4 болтами.

Нижний диск с ножами предназначен для мелкого измельчения корнеплодов. Он состоит из двух дисков 1 и 6 (рис.116), ножей 3 и 4 внутренней и внешней заточки, наружных и внутренних лопастей 2 и 5. Ножи и лопасти крепятся между зажатыми дисками болтами.

Диск выбрасывателя обеспечивает выталкивание измельченных корнеплодов и состоит из ступицы 1 (рис. 11 в), к которой четырьмя болтами крепится диск с лопастями 3.

В составе электрооборудования корнерезки электродвигатель 4АМ112МВ6СУ1 (для корнерезки КПИ-4) и 4АМ112М4СУ1 (для корнерезки К1М-4-01) мощностью соответственно 4,0 и 5,5 кВт

Рис 11. Диски корнерезки КПИ-4:

а- верхний диск, вид сбоку; 1 - штифт фиксации; 2 - -ступица; 3 - сменные

ножи 4-диск; б-нижний диск с ножами, вид сверху: 1,6-диски, 2,5-наружные

и внутренние лопасти; 3, 4 - ножи внутренней и внешней заточки; в ~диск

Рис 12. Рама корнерезки:

1 - кольцо; 2 - стойки; 3 - опоры; 4 - планка.

выбрасывателя, вид сверху: 1 - ступица. 2 - диск, 3 - лопасти

и автоматический выключатель типа АЕ, который защищает электродвигатель от коротких замыканий в электросети и от длительных перегрузок.

При использовании корнерезок КПИ-4 и КПИ-4-01 можно получить три степени измельчения корма: самое грубое измельчение (в корнерезках обоих исполнений), при этом в корпус корнерезки вставляют верхний диск с ножом и деку, а нижний диск с ножами снимают;

мелкое измельчение (для корнерезки КПИ-4 основного исполнения), когда в корпус корнерезки вставляют нижний диск, деку и верхний диск с ножом;

еще более мелкое, кашицеобразное измельчение корнеплодов (для корнерезки КПИ-4-01), когда в корпус корнерезки вставляют нижний диск, деку с зубьями и верхний диск с ножом.

Производительность обеих машин 0,7... 1,1 кг/с (2,2..4 т/ч), габаритные размеры 900X640X110 мм, масса 185 кг. ' Электрооборудование машины питается от сети переменного тока с напряжением 380 В и частотой 50 Гц.

Надежная и безотказная работа корнерезок КПИ-4 и КПИ-04-01 обеспечивается при своевременном проведении технического обслуживания. Перечень работ, выполняемых при техническом обслуживании, приведен в таблице 4.

При работе к остановке машин требуется соблюдать, следующие правила: загрузку корнеплодов разрешается начинать только при полных оборотах электродвигателя, корнеплоды в горловину машин подавать равномерно; корнеплоды, подаваемые а машину, должны быть предварительно промыты и очищены от камней и других постопонних предметов: для погрузки корнеплодов в корнерезки можно использовать транспортер; по окончании работы необходимо отключить электродвигатель от электросети, открыть крышку корпуса, вынуть верхний и нижний диски, промыть эти диски, выбрасыватель и внутреннюю поверхность корпуса, поставить рабочие органы на место и закрыть крышку; при использовании для погрузки корнеплодов транспортеров рекомендуется применять защитный кожух. Запрещается проводить осмотр, ремонт, очистку и другие аналогичные работы с машинами при включенных корнерезках; проталкивать корнеплоды в бункер и горловину руками, Деревянными палками или металлическими прутками и другими подобными предметами, эксплуатировать корнерезки при неисправном заземлении.

Производительность дисковой корнерезки определяют по формуле:

![]()

где D и d - соответственно, диаметры диска по внешним и внутренним концами ножей, м (d=0,2D); b - толщина стружки срезаемой ножами, м, z - количество ножей; n - частота вращение диска, с-1; у - объемная асса корнеклубнеплодов, кг/мл; ки коэффициент использования ножей (кн=0,-3-0,4).

Значения , D и d определяются измерениями на машине, n берется из технической характеристики машины, b - зависит от вида животных, для которых измельчаются корнеклубнеплоды (по зоотехническим требованиям).

Таблица 4

Работы, выполняемые при техническом обслуживании

корнерезок КПИ-4 и КПИ-4-01

Работы и способы их проведения |

Технические требования |

Приборы, инструменты, |

Ежедневное техническое обслуживание |

||

Осмотреть режущие ножи и при необходимости заточить их. Очистить от остатков корнеплодов всю внутреннюю часть корнерезки и рабочие органы |

Ножи должны быть острыми, без выломов.

Внутренняя часть машины и рабочие органы должны быть чистыми. |

Визуально, наждак, угломер

Струя воды, щетка. |

Сезонное техническое обслуживание |

||

Промыть всю корнерезку.

Выполнить операции ежедневного технического обслуживания. Отключить пусковую аппаратуру от электросети. Смазать верхний подшипник электродвигателя. Проверить состояние манжеты и поверхности под ней. Проверить окраску машины. |

Корнерезка должна быть чистой.

Окраску провести только в местах повреждения |

Струя воды, щетка.

Комплект инструмента корнерезки.

Солидол по ГОСТ4366-76 или ГОСТ1033-79

Визуально

Комплект инструмента корнерезки. |

Для установки корнерезки выбирают место с таким расчетом, чтобы можно было свободно подавать корнеплоды в машину и после переработки отводить корм от машины; корнерезку ставят на бетонный фундамент или на деревянную раму и надежно закрепляют; заземляют корнерезку, перед пуском машины проверяют состояние режущих кромок ножей, крепление рабочих органов и убеждаются в отсутствии посторонних предметов в горловине корнерезки, перед началом работы корнерезки в течение 5.6 мин проверяют работу машины на холостом ходу (в случае обнаружения при проверке постороннего шума, стука или каких-либо дефектов запрещается работать до их устранения); проверяют правильность направления вращения рабочих органов, которые должны вращаться против часовой стрелки.

Около выключателя корнерезки должна быть прикреплена табличка с надписью: «Посторонним лицам включать корнерезку строго запрещается!». Перед каждым пуском машины проверяют надежность закрепления рабочих органов; убеждаются в отсутствии посторонних предметов и корнеплодов в измельчителе или бункере; проверяют правильную установку и фиксацию верхнего диска, надежность прижатия крышки к корпусу

При обслуживании корнерезки необходимо в обязательном порядке пользоваться действующими нормами техники безопасности по эксплуатации электрических установок потребителя!) и правилами техники безопасности по обслуживанию машин в животноводстве.