- •Методические указания к практическим занятиям по курсу: «сертификация услуг по то и р атс» Составители:

- •Содержание

- •Оценка вероятностей ошибок первого и второго рода при контроле параметров безопасности атс

- •Выбор средств технической диагностики атс

- •Выбор средств метрологической аттестации мотор-тестеров.

- •Разработка метрологического обеспечения системы косвенного многопараметрического контроля технического состояния двигателей внутреннего сгорания при стендовых испытаниях.

- •Контроль технологического процесса то и р атс при сертификационных испытаниях Контрольные карты. Общие сведения

- •Расчет параметров контрольных карт Шухарта Контрольная карта Шухарта средних значений для количественных данных по гост р 50779.42-99

- •Контрольная карта Шухарта стандартных отклонений для количественных данных по гост р 50779.42-99

- •Контрольная карта Шухарта по альтернативному признаку. P – карта.

- •Контрольная карта арифметического среднего

- •Приемочная контрольная карта по гост р 50779.43-99

- •Расчет вероятности годности производимой продукции

- •Контроль изделия по количественному признаку. Риски поставщика и потребителя

- •Риск поставщика

- •Риск потребителя

- •Приемочный контроль качества по количественному признаку

- •Контроль поставщика

- •Контроль потребителя

- •Двухсторонний контроль. Условие применимости двухстороннего контроля

- •Приемочный контроль по альтернативному признаку

- •Последовательный выборочный контроль

- •Приложение 1

- •Приложение 2

- •Приложение 3

Федеральное агентство по образованию Российской Федерации

Государственное образовательное учреждение

высшего профессионального образования

«Владимирский государственный университет»

Методические указания к практическим занятиям по курсу: «сертификация услуг по то и р атс» Составители:

Мищенко З.В.

Владимир 2005

Содержание

Оценка вероятностей ошибок первого и второго рода при контроле параметров безопасности АТС 3

Выбор средств технической диагностики АТС 10

Выбор средств метрологической аттестации мотор-тестеров. 17

Разработка метрологического обеспечения системы косвенного многопараметрического контроля технического состояния двигателей внутреннего сгорания при стендовых испытаниях. 25

Контроль технологического процесса ТО и Р АТС при сертификационных испытаниях 32

Контрольные карты. Общие сведения 32

Расчет параметров контрольных карт Шухарта 33

Контрольная карта Шухарта средних значений для количественных данных по ГОСТ Р 50779.42-99 33

Контрольная карта Шухарта стандартных отклонений для количественных данных по ГОСТ Р 50779.42-99 36

Контрольная карта Шухарта по альтернативному признаку. P – карта. 39

Контрольная карта арифметического среднего 42

Приемочная контрольная карта по ГОСТ Р 50779.43-99 45

Расчет вероятности годности производимой продукции 51

Контроль изделия по количественному признаку. Риски поставщика и потребителя 55

Риск поставщика 55

Риск потребителя 57

Приемочный контроль качества по количественному признаку 58

Контроль поставщика 58

Контроль потребителя 61

Двухсторонний контроль. Условие применимости двухстороннего контроля 62

Приемочный контроль по альтернативному признаку 64

Последовательный выборочный контроль 65

Приложение 1 68

Приложение 2 73

Приложение 3 75

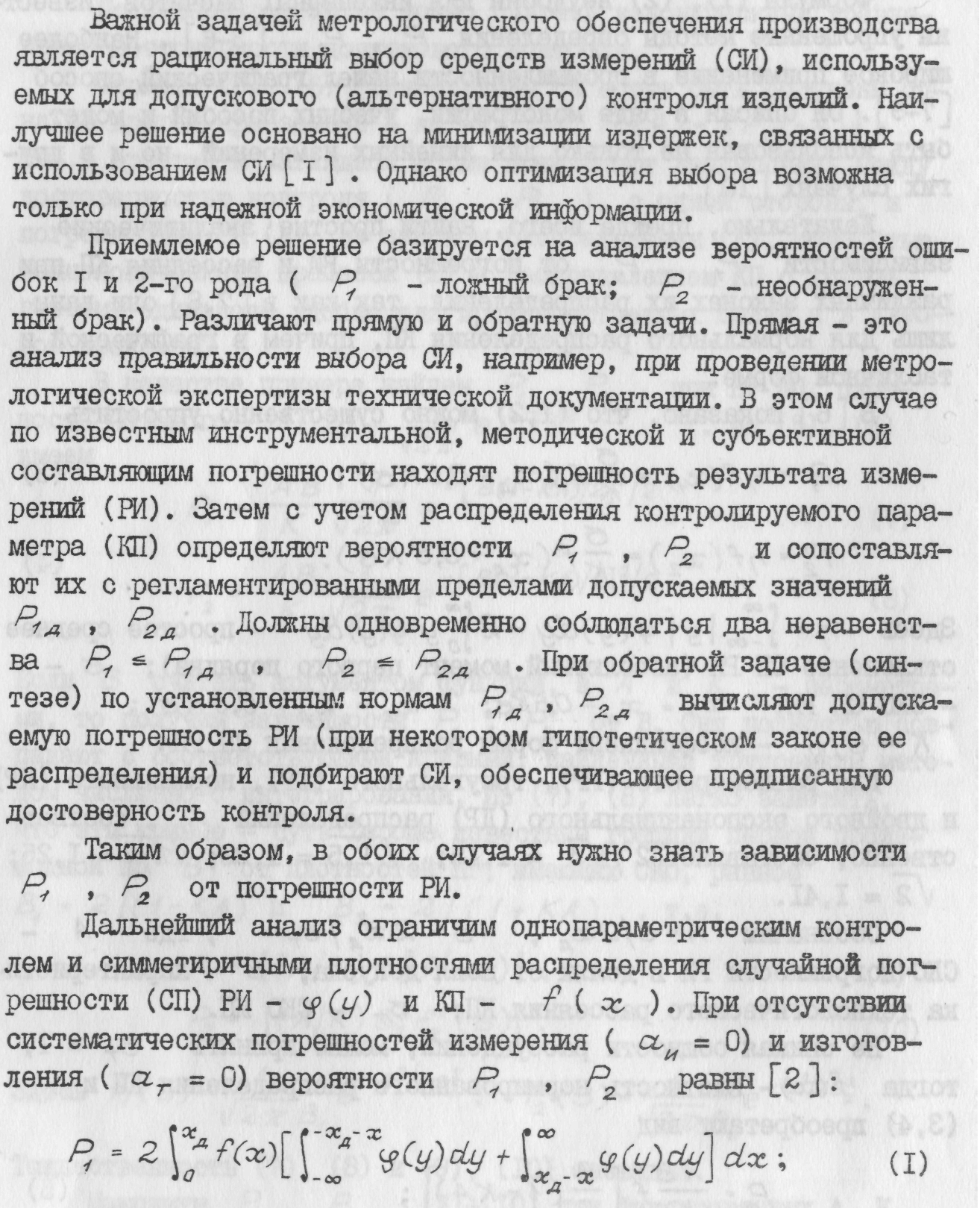

Оценка вероятностей ошибок первого и второго рода при контроле параметров безопасности атс

Выбор средств технической диагностики атс

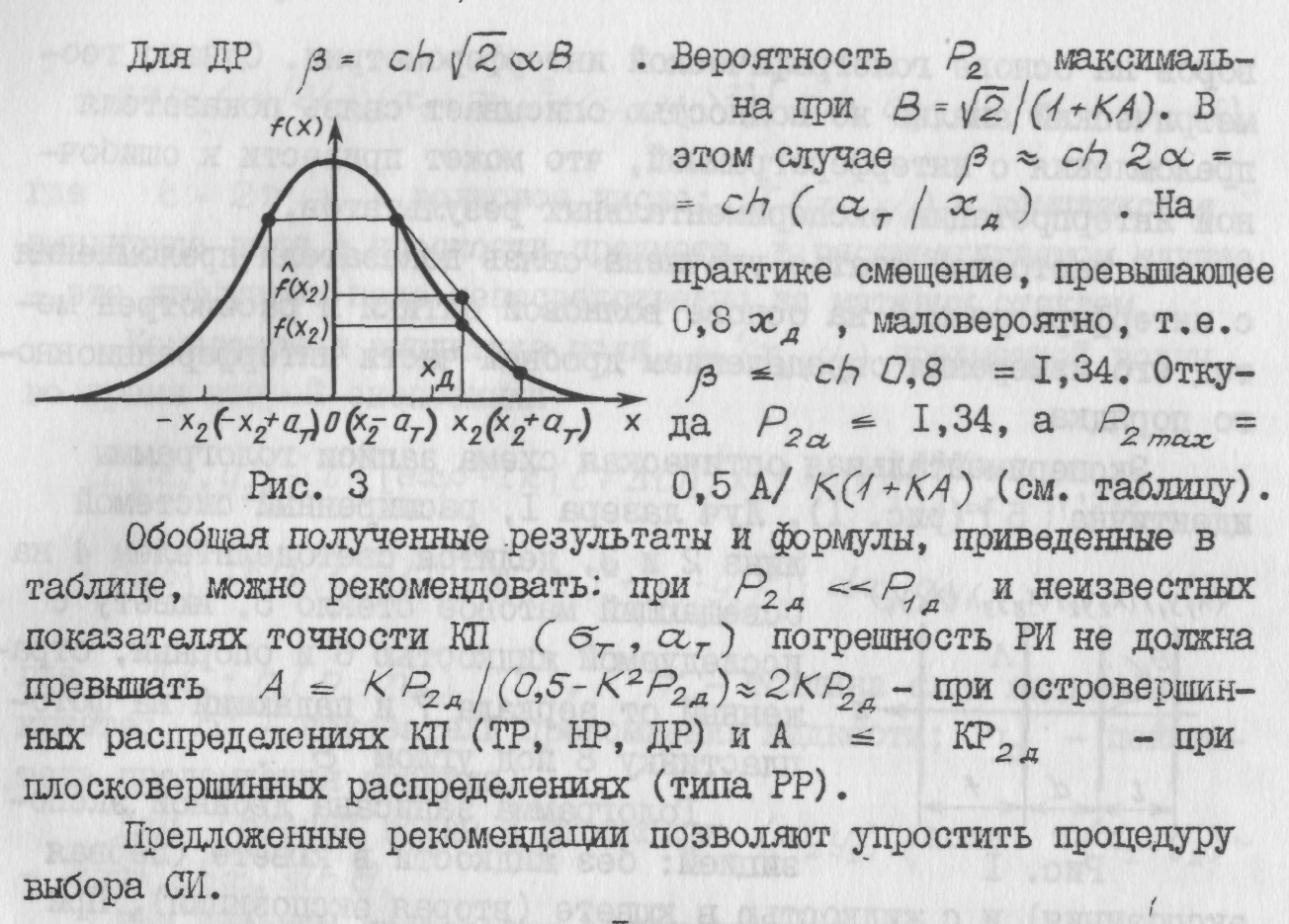

Система контроля сложного технического объекта ( автомобиля, технологического оборудования ) должна решать задачу определения его технического состояния, а в случае оценки объекта контроля (ОК) как неработоспособного - определять причину неисправности, то есть решать задачу диагностики. Для обеспечения требуемого качества системы контроля необходимо разработать метрологическое обеспечение , устанавливающее номенклатуру измеряемых параметров, диапазон их измерения и требования к точности, унифицировать методы и средства измерения с учетом стоимости и продолжительности контроля. Часто решение одной отдельно взятой задачи без учета их взаимосвязи снижает качество системы контроля. Так оценку технического состояния целесообразно проводить по обобщенному показателю, однако для решения задачи диагностики требуется расширять диапазон контролируемых параметров. В то же время, завышенное число контролируемых параметров приводит к усложнению и удорожанию системы контроля. К этим же последствиям может привести необоснованное повышение точности измерения параметров при вероятностной оценке качества системы контроля без учета стоимости средств контроля.

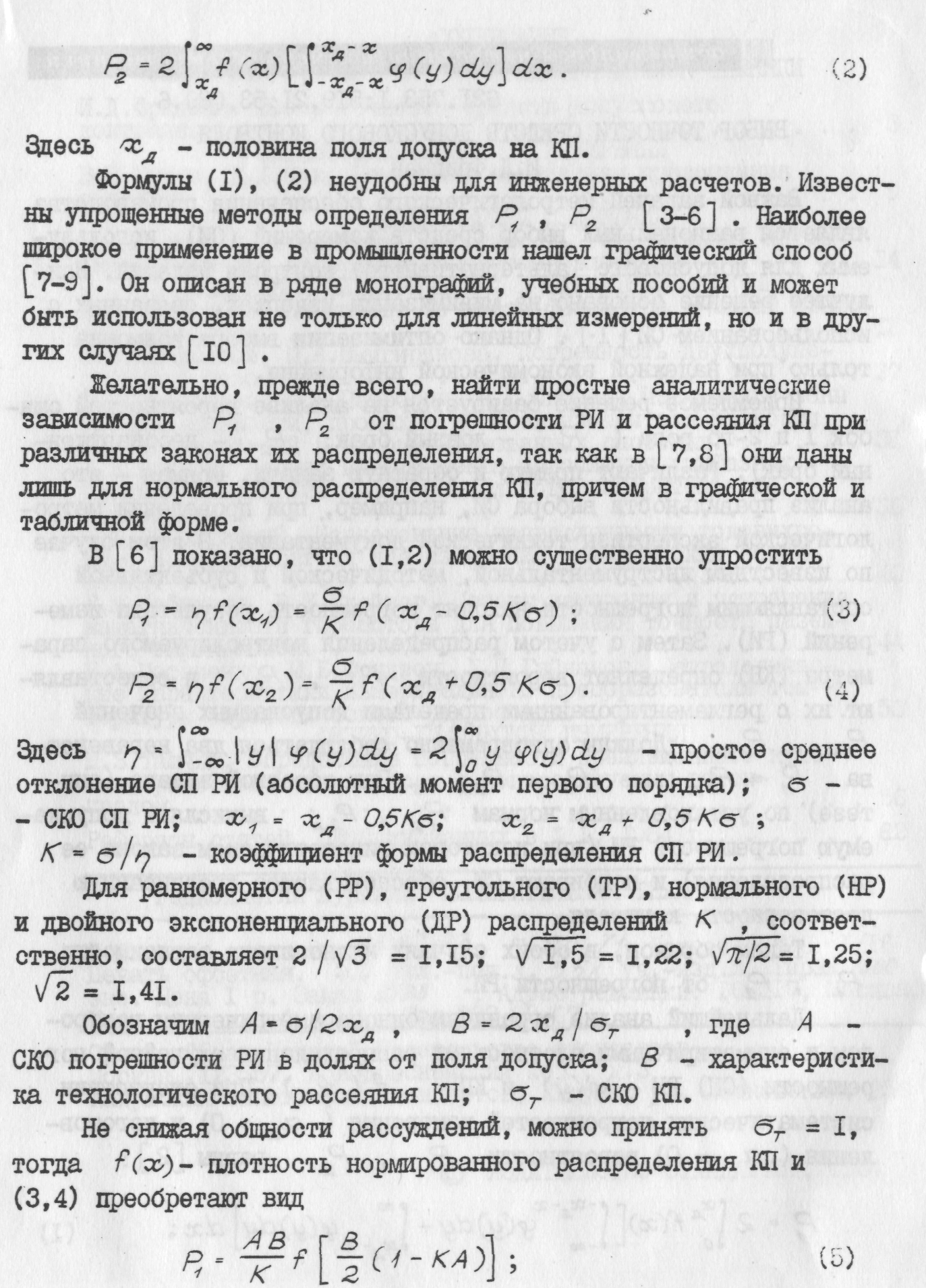

Для определения контролируемых параметров ОК используется математическая или функциональная модель, с помощью которой устанавливается перечень возможных состояний ОК и соответствующие им комбинации значений входных и выходных параметров, фиксируются связи между параметрами ОК. На основании функциональной модели ОК строится логическая модель ОК и схема взаимосвязи параметров, общий вид которой представлен на рисунке. По схеме взаимосвязи параметров техническое состояние -й подсистемы ОК характеризуется набором n N j-х контролируемых параметров. Значения последних, в свою очередь, связаны с комбинацией mM i-х структурных параметров.

Обычно, без учета метрологических и стоимостных показателей средств контроля, наилучшей из совокупностей контролируемых параметров считается минимальная. Однако из анализа моделей ОК может быть получено несколько вариантов наборов контролируемых параметров, а для реализации выбранного варианта могут быть использованы различные методы и средства измерений, что должно найти отражение при выборе контролируемых параметров. Для решения задачи оценки выбора контролируемых параметров технических объектов разработаны критерии безошибочности контроля и "достоверность-стоимость" [1].

Рис. 1. Схема параметров АТС.

Данная работа посвящена решению задачи оценки выбора контролируемых параметров с учетом полноты, точности, продолжительности и стоимости контроля. В первую очередь критерии оценки выбора контролируемых параметров должны обеспечить эффективность разрабатываемой системы контроля, которая зависит от стоимости затрат на контроль и стоимости потерь на ошибочные решения. С практической точки зрения наиболее важна задача оценки выбора контролируемых параметров при сопоставимых значениях стоимостей потерь от ошибок и стоимостей затрат на контроль, так как при превышении первых выбор сводится к обеспечению заданной достоверности контроля, а при превышении вторых система контроля становится неэффективной.

Система контроля сложного технического объекта может быть реализована несколькими вариантами, отличающимися стоимостью С потерь при контроле

С=Сп+Ск, |

(1) |

где Сп - стоимость потерь на неверные заключения; Ск - стоимость средств контроля с учетом затрат на эксплуатацию и проведение контроля. При сравнении вариантов реализации систем контроля удобно использовать относительные значения стоимостей Сп/Сп max и Ск/Ск max, где Сп max - максимальная стоимость потерь на неверные заключения; Ск max - максимальная стоимость средств контроля по рассматриваемым вариантам. При условии сопоставимости значений стоимостей Сп max и Ск max наибольшую эффективность будет иметь тот вариант системы контроля, который обеспечит минимум суммы указанных относительных стоимостей. Принимая по аналогии с [2], что стоимость потерь на неверные заключения пропорциональна вероятностям неверных заключений, и стоимость потерь от ошибок первого и второго рода одинаковы, получим

|

(2) |

где Рн.з.=Р1+Р2 - вероятность неверного заключения; Р1 и Р2 -вероятности ошибок первого и второго рода; Рн.з.max - максимальная вероятность неверного заключения, в предельном случае равная вероятности неверного заключения при отсутствии контроля.

Относительные значения вероятности неверного заключения и стоимости средств контроля зависят от метрологических характеристик применяемых средств измерений. Чем выше класс точности, тем меньше вероятность неверного заключения и выше стоимость средств контроля. В общем случае, ОК состоит из R взаимосвязанных подсистем, причем каждая подсистема контролируется по n параметрам, где =1,...,R. Выбор наиболее эффективного варианта реализации системы контроля целесообразно осуществить по минимуму целевой функции, объединяющей два критерия: достоверности и стоимости

|

(3) |

где PН.З. - вероятность неверного заключения при контроле ОК, PН.З. доп - допустимое значение вероятности неверного заключения.

Полученные выражения справедливы для случая одинаковой значимости отдельных контролируемых параметров. Часто контролируемые параметры по разному отражают техническое состояние ОК, что целесообразно оценить через безразмерные коэффициенты влияния Sj, которые характеризуют степень влияния j-го контролируемого параметра на показатель качества -й подсистемы и определяются как частные производные по известной аналитической зависимости или по данным эксперимента.

В [1] показана возможность учета коэффициентов влияния с помощью понятия функционального веса Вj параметра

|

(4) |

где rj - число обобщенных показателей качества подсистем, связанных с j-м контролируемым параметром; N - число контролируемых параметров, и обратного ему по оценке значимости коэффициента Hj

|

(5) |

Параметры с большим коэффициентом влияния должны контролироваться более точно, что необходимо учитывать при оценке достоверности Dj j-го контролируемого параметра.

Следовательно, можно заключить, что чем больше по модулю коэффициент влияния Sj, тем большую информацию несет данный контролируемый параметр о техническом состоянии ОК, что должно учитываться как один из главных факторов включения его во множество контролируемых параметров. С этой целью в выражении (3) относительную вероятность неверных заключений для j-ãî параметра предлагается нормировать коэффициентом Hj.

При отсутствии сведений о коэффициентах влияния значимость контролируемых параметров оценивается по функциональной модели как степень обобщения контролируемых параметров по отношению к показателям качества подсистемы ОК, определяемой из выражения [3]

|

(6) |

где rj- число обобщенных показателей качества с которыми связан j-й контролируемый параметр. В этом случае для определения коэффициента Hj в формулы (4,5) вместо коэффициентов Sj подставляются коэффициенты j.

В сравниваемых вариантах реализации системы контроля средства измерения могут иметь при различной стоимости различные производительности, которые зависят от времени проведения контрольных операций и влияют на эффективность контроля [2]. Увеличение производительности контроля при увеличении стоимости средств контроля предлагается учитывать умножением удельной стоимости средств контроля на коэффициент, определяемый из выражения

|

(7) |

где tj - время на контроль j-м средством измерения; tmax - время на контроль средством измерения с максимальной стоимостью.

С учетом вышесказанного выражение (3) примет вид

|

(8) |

Для решения задачи диагностики выбранный по критерию Q набор контролируемых параметров nN должен быть дополнен параметрами, позволяющими идентифицировать неисправности ОК. Под неисправностью понимается такое изменение значений структурных параметров по отношению к номинальным значениям, которое может вызвать отказ работы ОК. Выявление неисправностей может осуществляться путем классификации структурных параметров по признаку попадания или непопадания их значений в границы допусков. Структурный параметр iM будет локально диагностируемым, если существует область значений контролируемых параметров niN, эквивалентная только i-му параметру. Следовательно, при диагностике главным требованием к контролируемым параметрам является однозначность их связи со структурными параметрами, а не степень обобщения, как при контроле технического состояния ОК. Другими словами, чем меньше степень обобщения контролируемого параметра j по отношению к структурным параметрам, тем выше его значимость для целей диагностики. Степень обобщения контролируемых параметров по отношению к структурным определяется из выражения

|

(9) |

где mj-часть структурных параметров с которыми связан j-й контролируемый параметр.

В этом случае при оценке наборов контролируемых параметров для целей диагностики относительную вероятность неверных заключений следует нормировать показателем функционального веса Вj, определяемым с учетом ij. Тогда критерий Q для оценки диагностических параметров определится из выражения

|

(10) |

где PН.З. - вероятность неверного заключения при диагностировании технического состояния ОК, PН.З. доп - допустимое значение вероятности неверного заключения.

Полученные выражения (10) и (12) позволяют провести сравнительную оценку вариантов реализации систем контроля технического состояния и диагностики ОК с учетом критериев полноты, достоверности, производительности и стоимости.