- •Глава 15. Основы теории термической обработки стали

- •15.1. Превращения, протекающие в стали при нагреве и охлаждении

- •Превращение в стали при нагреве

- •Превращение в стали при охлаждении

- •Влияние легирующих элементов на превращение аустенита в перлит

- •Превращение аустенита при непрерывном охлаждении

- •Превращение аустенита в мартенсит при непрерывном охлаждении

- •Превращения, протекающие в стали при отпуске

- •15.2.Технология термической обработки сталей

- •Нагрев при термообработке

- •Химическое действие на металл нагревающей среды

- •Закалочные среды

- •Способы закалки сталей

- •Закаливаемость и прокаливаемость стали

- •Отпуск стали

- •Классификация видов термической обработки

- •15.3.Технология химико-термической обработки сталей Диффузионное насыщении стальных деталей углеродом и азотом

- •Цементация стали

- •Карбюризаторы

- •Структура цементованного слоя

- •3 2 1 Рис. 15.14. Микроструктура диффузионного слоя после цементации низкоуглеродистой стали, 200: 1 – заэвтектоидная; 2 – эвтектоидная; 3 – доэвтектоидная зоны

- •Зависимость средних скоростей газовой цементации

- •Термическая обработка после цементации

- •Азотирование стали

- •Нитроцементация стали

- •Ионная химико-термическая обработка сплавов

- •Диффузионное насыщение металлами и неметаллами

- •Перспективы развития химико-термической обработки

- •Оборудование для термической обработки

Классификация видов термической обработки

Термообработку подразделяют на предварительную и окончательную. Предварительная термообработка применяется для подготовки структуры и свойств материала для последующих технологических операций (например, горячей обработки давлением, улучшения обрабатываемости резанием и т.д.). Окончательная термообработка формирует свойства готового изделия.

С уществующие

способы реализации термической обработки

подразделяются на собственно-термическую

(СТО), химико-термическую (ХТО),

термомеханическую (ТМО) и термическую

обработку с оплавлением поверхности

(ТО с ОП) (рис. 15.6).

уществующие

способы реализации термической обработки

подразделяются на собственно-термическую

(СТО), химико-термическую (ХТО),

термомеханическую (ТМО) и термическую

обработку с оплавлением поверхности

(ТО с ОП) (рис. 15.6).

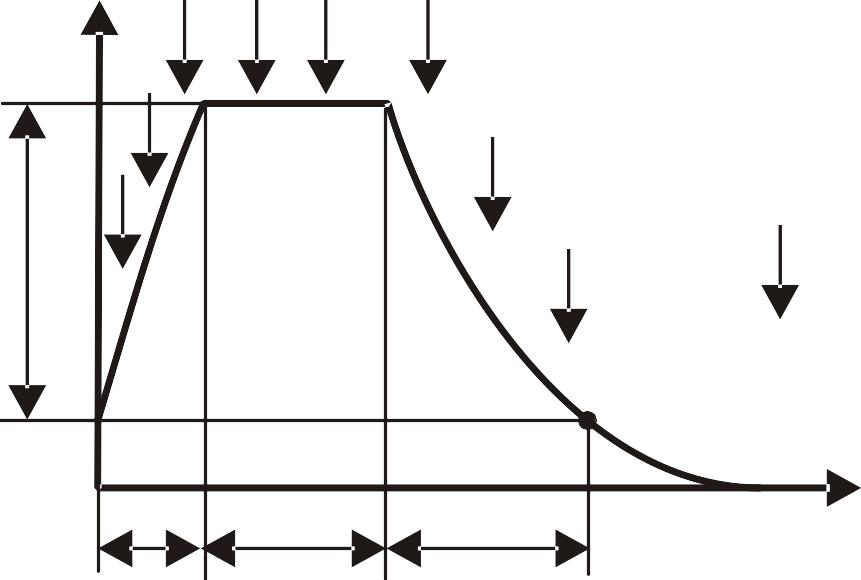

Собственно термическая обработка заключается только в тепловом воздействии на материал детали. При этом предполагается, что металл не изменяет свой химический состав, не деформируется и поверхность не оплавляется (рис. 15.7).

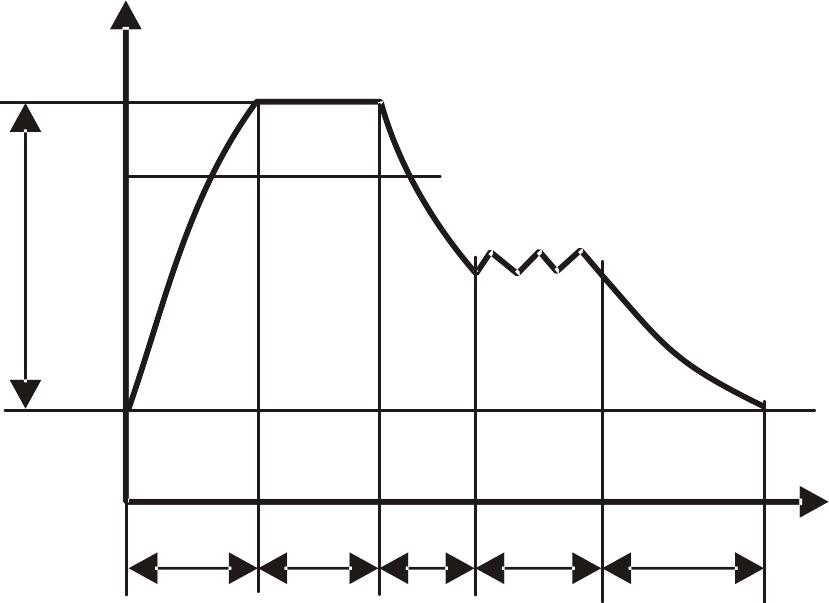

Химико-термическая обработка заключается в нагреве, выдержке и охлаждении деталей из сталей или титановых сплавов в среде, содержащей какой-либо элемент, например, углерод, азот, углерод и азот, бор, а также металлы – алюминий, хром, иттрий, титан, бериллий и др. (рис. 15.8).

-

н

в

о

t, C

, с

Выдержка

Охлаждение

Нагрев

20

0

t, C

0

20

н

в

о

, с

Охлаждение на воздухе

Рис. 15.7. Схема СТО

Р

ис.

15.8. Схема ХТО:

ис.

15.8. Схема ХТО:– активная среда, содержащая какой-либо элемент (C, N, C+N, Al, B и др.)

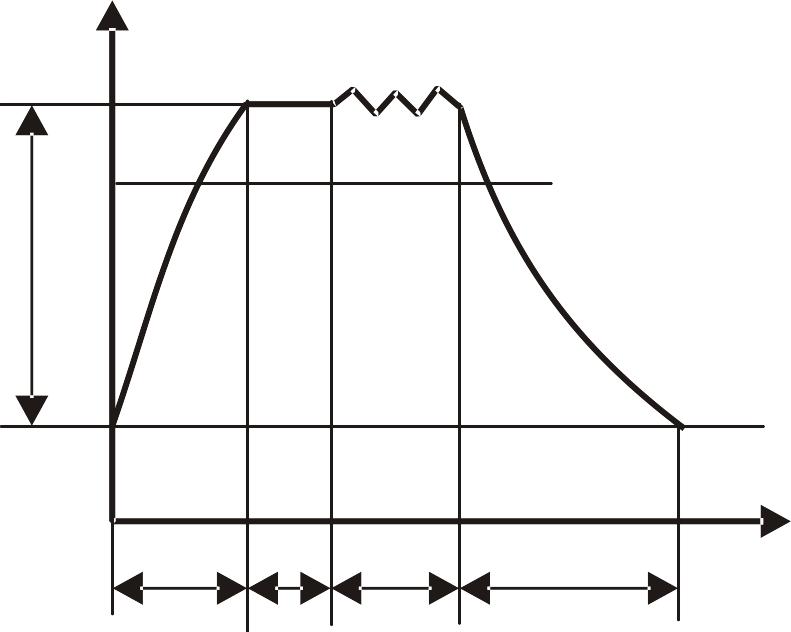

Термомеханическая обработка заключается в нагреве, выдержке и пластической деформации и последующем быстром охлаждении (рис. 15.9).

t, C

0

20

н

в

о

, с

ВТМО

д

tр

t, C

НТМО

20

0

tр

н

в

д

о

о

Рис.

15.9. Схема ТМО:

![]() –

пластическая деформация

–

пластическая деформация

Т

Рис. 15.10. Схема

ТОиОП

ермическая

обработка с оплавлением поверхности

заключается в быстром нагреве

высокоэнергетическими источниками

поверхности деталей и последующем

охлаждении со скоростью не менее 106

°C/с. При этом достигается

аморфное строение поверхностного слоя.

Может применяться в приборостроении,

медицинской технике и аппаратах для

улучшения служебных характеристик:

износостойкости, физических свойств

(рис. 15.10).

ермическая

обработка с оплавлением поверхности

заключается в быстром нагреве

высокоэнергетическими источниками

поверхности деталей и последующем

охлаждении со скоростью не менее 106

°C/с. При этом достигается

аморфное строение поверхностного слоя.

Может применяться в приборостроении,

медицинской технике и аппаратах для

улучшения служебных характеристик:

износостойкости, физических свойств

(рис. 15.10).

Собственно термическая обработка включает в себя шесть видов обработки: отжиг 1-го и 2-го рода, закалку с полиморфным превращением, после которой проводится отпуск (низкий, средний или высокий), и закалку без полиморфного превращения, после которой проводят старение искусственное или естественное. Принадлежность к тому или иному виду обработки определяется типом происходящих при этом структурных изменений в материале.

При отжиге 1-го рода не протекают фазовые превращения. Нагрев при этом отжиге повышает подвижность атомов, частично или полностью устраняет химическую неоднородность, уменьшает внутренние напряжения, способствует получению более равновесного состояния. Различают следующие разновидности отжига 1-го рода: диффузионный (гомогенизирующий), рекристаллизационный, дорекристаллизационный и отжиг для снятия внутренних напряжений.

Диффузионный отжиг применяется при устранении дендритной или зональной ликвации для крупных заготовок, полученных методом литья или сварки. Он проводится при температурах, превышающих критические точки (обычно для сталей при 1000 ± 50 ºC) и при более длительных выдержках (10 – 18 ч). При этом обеспечивается более равномерное распределение компонентом и механических свойств в сплавах по длине и сечению заготовки.

Рекристаллизационный отжиг применяют с целью устранения наклепа и внутренних напряжений в стали после холодной обработки давлением (штамповки, ковки, прессования, волочения и др.). Проводится при температурах выше температуры рекристаллизации сплавов Tрек на 30 – 50 ºС (для углеродистых сталей – 650 – 690 ºС). После такого отжига заметно понижается твердость и повышается пластичность в стали и чаще всего применяется как промежуточная операция при холодной обработке металлов давлением (ОМД).

Дорекристаллизационный отжиг проводят при температурах ниже Tрек и применяют для уменьшения остаточных внутренних напряжений 2-го и 3-го рода (в зернах и элементарных ячейках соответственно).

Отжиг для снятия внутренних напряжений применяется после различных видов обработок, связанных с технологией их изготовления. Температура и время выдержки для каждого случая устанавливаются экспериментальным путем. Внутренние напряжения возникают, например, в отливках, имеющих различную толщину или в сварных соединениях, нагретых до различных температур.

Проведение отжига 1-го рода не связывают с фазовыми превращениями в сплавах, в отличие от отжига 2-го рода.

Отжиг 2-го рода – проводят для сплавов, в которых имеются полиморфные, эвтектоидные или перитектические превращения, а также имеет место переменная растворимость компонентов в твердом состоянии. Целью этого вида отжига является приближение стали к равновесному состоянию, измельчение структуры, а также подготовка стали к последующей термической обработке.

В зависимости от температур нагрева относительно критических точек Ас1 и Ас3, способов охлаждения и степени переохлаждения аустенита, различают основные разновидности отжига 2-го рода: полный, неполный, изотермический и нормализацию.

При полном отжиге доэвтектоидная сталь нагревается выше точки Ac3 на 30 – 50 ºС и выдерживается определенное время при заданной температуре, после чего медленно охлаждается вместе с печью до 500 – 600 ºС, а затем на воздухе. При нагреве выше точки Ac3 происходит перекристаллизация. В результате полного отжига зерна измельчаются, внутренние напряжения в металле устраняются, сталь становится мягкой и пластичной. Применяется как промежуточная термическая обработка для устранения структуры перегрева, улучшения обрабатываемости резанием или пластической деформации. Полному отжигу подвергаются преимущественно доэтектоидные и эвтектоидные стали.

При неполном отжиге сталь нагревается выше критической точки Ac1, но ниже Acm и после выдержки медленно охлаждается с печью. Этот вид отжига чаще всего применяется для заэвтектоидных сталей. Перлит и вторичный цементит в них приобретают зернистое строение, устраняется цементитная сетка, что благоприятно отражается на технологических свойствах стали.

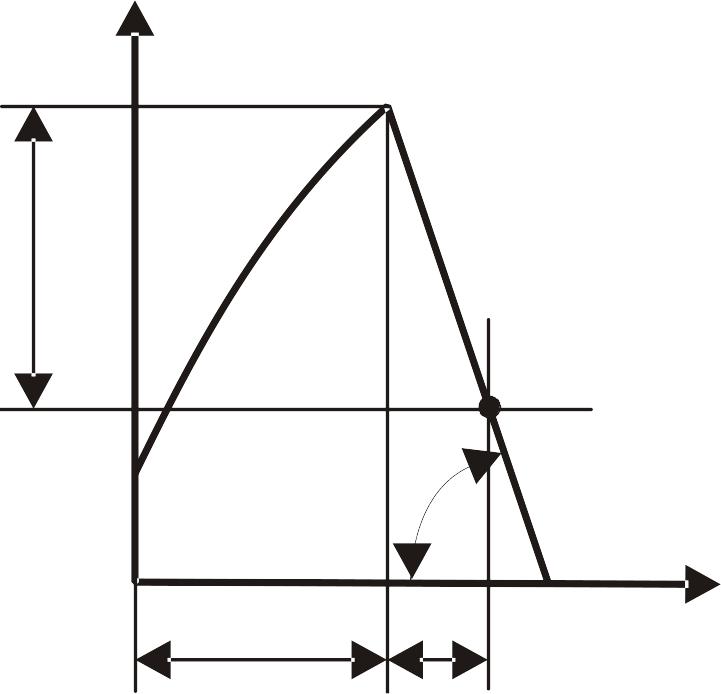

З акалкой

с полиморфным превращением

сталей называется термическая обработка,

заключающаяся в нагреве стали до

температуры выше критической точки Ac3

(доэвтектоидные и эвтектоидные), выдержке

при заданной температуре с последующим

быстрым охлаждением, обеспечивающим

получение неравновесной структуры.

Основная цель закалки стали – получение

высокой твердости, прочности и

износостойкости (рис. 15.11). Высокая

твердость в стали достигается

переохлаждением аустенита до температуры

ниже мартенситного превращения. В

результате образуется пересыщенный

твердый раствор углерода в α-железе с

тетрагональной кристаллической решеткой,

называемой мартенситом. Содержание

углерода в мартенсите вследствие

отсутствия диффузионных процессов

такое же, как и в исходном аустените.

Мартенсит является продуктом

бездиффузионного распада аустенита.

Характерным признаком мартенситного

превращения сталей является полиморфное

превращение, при котором происходит

изменение элементарной ячейки аустенита

в элементарную ячейку мартенсита.

акалкой

с полиморфным превращением

сталей называется термическая обработка,

заключающаяся в нагреве стали до

температуры выше критической точки Ac3

(доэвтектоидные и эвтектоидные), выдержке

при заданной температуре с последующим

быстрым охлаждением, обеспечивающим

получение неравновесной структуры.

Основная цель закалки стали – получение

высокой твердости, прочности и

износостойкости (рис. 15.11). Высокая

твердость в стали достигается

переохлаждением аустенита до температуры

ниже мартенситного превращения. В

результате образуется пересыщенный

твердый раствор углерода в α-железе с

тетрагональной кристаллической решеткой,

называемой мартенситом. Содержание

углерода в мартенсите вследствие

отсутствия диффузионных процессов

такое же, как и в исходном аустените.

Мартенсит является продуктом

бездиффузионного распада аустенита.

Характерным признаком мартенситного

превращения сталей является полиморфное

превращение, при котором происходит

изменение элементарной ячейки аустенита

в элементарную ячейку мартенсита.

Рис. 15.11. Зависимость твердости мартенситной структуры от содержания

углерода в стали (по А.П.Гуляеву)

Отпуском стали называется операция термической обработки, при которой сталь нагревается ниже Ac1, выдерживается при этой температуре и затем охлаждается. Отпуск является заключительной операцией термической обработки сталей, проводится сразу после их закалки для уменьшения внутренних напряжений, возникших при закалке, повышения пластичности и получения необходимых физико-механических свойств изделий.

Структура закаленной стали, состоящей из мартенсита и остаточного аустенита, а в заэвтектоидной стали, кроме того, вторичного цементита, является неустойчивой. Нагрев стали при отпуске облегчает переход из метастабильного состояния пересыщенного α-твердого раствора в более устойчивое. При отпуске с повышением температуры в закаленной стали происходит выделение углерода из мартенсита, что сопровождается уменьшением тетрагональности кристаллической решетки, образование и коагуляция частиц цементита. При низких температурах отпуска образуется метастабильный карбид, отличный от цементита. В технической литературе он обозначается как ε-карбид и имеет формулу, близкую Fe2C. При температурах 300 – 400 ºС происходит превращение ε → Fe3C. В зависимости от температуры нагрева формируются следующие структуры: мартенсит, троостит и сорбит отпуска, при этом соответственно изменяются механические свойства стали (рис. 15.12).

в, МПа

140

120

100

80

60

40

20

0

, ,

%

60

50

40

30

20

10

0

HB,

МПа

5000

4500

4000

3500

3000

2500

2000

1500

KCU,

МДж/м2

2,0

1,6

1,2

0,8

0,4

0

200 280 360

440 520 600 tотпуска,

C

в

HB

KCU

Рис. 15.12. Изменение механических свойств стали марки 40 от температуры отпуска

Как видно из этого рисунка, с повышением температуры отпуска предел прочности (σв) и твердость (HB) понижаются, а пластичность (δ) и ударная вязкость (KCU) повышаются. В соответствии с техническими требованиями, предъявляемыми к изделиям, на практике применяют следующие виды отпуска: низкий, средний и высокий.

Низкий отпуск (150 – 250 °C) применяется для изделий, где требуется высокая твердость (НRС 56 – 64) и износостойкость. При низком отпуске сохраняется высокая твердость, снижаются внутренние напряжения и несколько повышается вязкость стали. Свойства стали после отпуска зависят не только от температуры нагрева, но и от продолжительности выдержки. Низкий отпуск применяется для калибров, шаблонов, метчиков, зубил, клейм, штампов холодного деформирования, волочильных колец, изделий из цементуемых сталей.

Структура стали после отпуска – отпущенный мартенсит чаще всего игольчатого строения.

Средний отпуск (300 – 400 °C) обеспечивает в изделиях относительно высокую твердость (НRС 40 – 54) и максимальный предел упругости при достаточном пределе прочности. Этот вид отпуска чаще всего применяют при изготовлении рессор и пружин.

Структура изделий после такого отпуска – троостит зернистого строения.

Высокий отпуск (500 – 650 °C) применяется для деталей, от которых требуется определенное сочетание прочности (σв = 80 – 100 кг/мм2), ударной вязкости и твердости. Этот отпуск применяют при изготовлении шатунов, ответственных крепежных изделий и деталей машин, изготовляемых из конструкционных сталей.

Термическую операцию – закалку с высоким отпуском – называют улучшением. Структура стали в термически улучшенном состоянии – сорбит зернистого строения.

Старение – процесс распада пересыщенных твердых растворов, в которых при закалке полиморфных превращений не происходило. Они обладают ограниченной растворимостью компонентов в твердом состоянии и при старении происходит образование зон, обогащенных атомами легирующих элементов, которые искажают пространственно-кристаллическую решетку (ПКР) и повышают прочность и твердость при ОМД, снижают пластичность и ударную вязкость.

Старение металлических материалов наблюдается только в сплавах, подверженных закалке без полиморфного превращения, а также в сталях с малым содержанием углерода (мартенситно-стареющие стали).

Старение бывает естественным и искусственным. Естественным называют старение, которое происходит при комнатной температуре. Старение, происходящее при повышенных относительно комнатной температурах, называется искусственным. Естественное и искусственное старения представляют собой два различных процесса. Естественное старение, обусловленное образованием зон, обогащенных атомами легирующих элементов – зон типа Гинье–Престона (ЗГП), называется зонным старением. Скорость образования зон мала, что объясняется замедленной диффузией атомов легирующих элементов в связи с температурой старения. При увеличении температуры старения возможно образование стабильных фаз типа θ`-фаз (типа CuAl2), когерентных с матричным раствором. Такое старение называется фазовым. При этом старении обеспечивается максимально возможная твердость и прочность для данной температуры старения. Для каждой марки сплава устанавливается своя оптимальная температура искусственного старения.

Деформационно-термическая обработка сочетает в себе процессы термической обработки и пластической деформации. В зависимости от того, когда осуществляют деформацию – до протекания фазового превращения или после, различают термомеханическую (ТМО) и механико-термическую обработку (МТО).

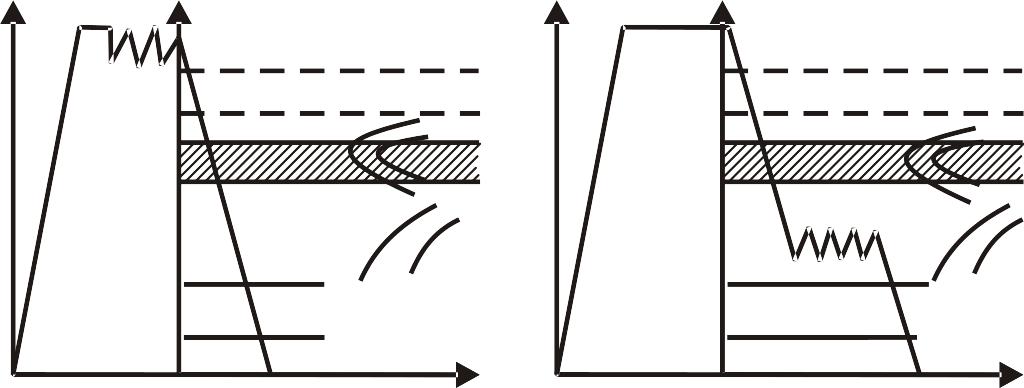

Термомеханическая обработка (ТМО) включает в себя, в зависимости от условий деформации аустенита, высокотемпературную (ВТМО) и низкотемпературную (НТМО) термомеханические обработки (рис. 15.13).

t

t

t

A3

A1

Mн

Mк

Vкр

A3

A1

Vкр

Mн

Mк

Дефор-мация

tр

tр

– интервал

температур рекристаллизации

– интервал

температур рекристаллизации

При ВТМО (рис. 15.13, а) сталь деформируют при температуре выше температуры A3 и сразу закаливают с тем, чтобы не допустить развития рекристаллизации аустенита. При НТМО (рис. 15.13, б) деформация проводится в области повышенной устойчивости аустенита (400 – 600 ºС). Рекристаллизация при этих температурах не происходит, однако необходимо избегать образования бейнитных структур.

ТМО обоих видов заканчивается низким отпуском при 100 – 200 ºС. При ТМО повышается весь комплекс механических свойств и особенно пластичность и вязкость, что наиболее важно для высокопрочного состояния. По сравнению с обычной обработкой прирост прочности при ТМО составляет 200 – 500 МПа, т.е. 10 – 20%. Характеристики пластичности и ударной вязкости повышаются в 1,5 – 2,0 раза.

Улучшение комплекса механических свойств обусловлено формированием специфического структурного состояния. Деформация создает в аустените высокую плотность дислокаций, образующих из-за процесса полигонизации устойчивую ячеистую субструктуру, которая наследуется мартенситом при закалке. При этом субграницы тормозят движение дислокаций и локализируют деформацию внутри зерна; в результате прочность повышается.

Наибольшее упрочнение (σв ≤ 2800 МПа) достигается при НТМО. Однако ее проведение технологически более сложно, чем ВТМО из-за высоких степеней пластической деформации и обжатия (50 – 90%). Ее можно применять для изделий небольшого сечения и простой формы (лист, лента, прутки и др.). Кроме того, НТМО пригодна для легированных сталей с большой устойчивостью переохлажденного аустенита.

ВТМО обеспечивает меньшее упрочнение сталей (σв ≤ 2400 МПа), но более высокие пластичность и вязкость. ВТМО могут подвергаться любые металлы и сплавы, даже не упрочняемые термической обработкой. Особенно эффективна ВТМО для чистого металла. Кроме того, ВТМО более технологична, так как аустенит выше точки A3 пластичен и стабилен. При деформации не требуются большие степени обжатия; предельное упрочнение достигается при деформации на 20 – 40%. Для ВТМО пригодны любые конструкционные стали.

Область ВТМО расширяет явление обратимости эффекта упрочнения: свойства, полученные при ВТМО, наследуются после повторной закалки, а это позволяет закладывать определенный ресурс свойств в стальные полуфабрикаты в тонких сечениях (ленты, листы, трубы), подвергая их ВТМО на металлургическом заводе.

Улучшение свойств среднеуглеродистых легированных сталей возможно при холодной пластической деформации низкоотпущенного мартенсита. Небольшая деформация (5 – 20%) увеличивает временное сопротивлении и особенно предел текучести сталей.

Наиболее высокая прочность (σв ≈ 3000 МПа) получена сочетанием ВТМО с последующей холодной пластической деформацией низкоотпущенных среднеуглеродистых сталей.

Химико-термическая обработка (ХТО) сочетает тепловое воздействие с химическим и заключается в насыщении поверхности заготовки каким-либо элементом с целью получения в этом слое необходимых свойств (твердость, износостойкость, жаропрочность, коррозионная стойкость и т.д.).

Возможность или невозможность проведения того или иного вида обработки определяют на основании анализа диаграмм состояния.

Для определения режимов термообработки углеродистых сталей используют диаграмму состояния Fe – Fe3C. Температуры фазовых превращений при термической обработке сталей (критические точки) определяются линиями PSK, GS и SE диаграммы состояния Fe – Fe3C.

Нижняя критическая точка, соответствующая обратимому превращению аустенита в перлит при температуре линии PSK, обозначается A1. Верхняя критическая точка, соответствующая началу выделения из аустенита феррита или концу превращения феррита в аустенит (линия GS), обозначается A3, температура линии SE – Acm.

Чтобы отличить критическую точку при нагреве от критической точки при охлаждении (они не совпадают), к обозначению критической точки при нагреве приписывают букву с, при охлаждении – букву r, соответственно критические точки обозначают как Ac1, Ac3 и Ar1, Ar3.

Химико-термическая обработка в среде углеродосодержащих веществ (древесный уголь, метан, пропан, бутан и др.) называется цементацией; в среде аммиака NH3 – азотированием; в среде аммиака и углеродосодержащих веществ – нитроцементацией; в среде цианистых солей Na и K – цианированием; в среде жидкого металла – диффузионной металлизацией. Также в технологии используют металлы и неметаллы (бор, фтор, хром, титан, никель, алюминий, кремний и др.).

Химико-термическую обработку применяют для повышения твердости, износостойкости, сопротивления усталости и контактной выносливости, а также для защиты от электрохимической и газовой коррозий.

Различают три стадии процесса химико-термической обработки.

На первой стадии протекают химические реакции в исходной окружающей среде, в результате которых образуются активные диффундирующие элементы в ионизированном состоянии, – стадия диссоциации.

На второй стадии процесса они усваиваются насыщаемой поверхностью металла – происходит адсорбция или хемосорбция диффундирующих элементов, в результате чего тончайший поверхностный слой насыщается диффундирующим элементом (абсорбция), возникает градиент концентрации – движущая сила для следующей стадии процесса.

Третья стадия – диффузионное проникновение элемента в глубь насыщаемого металла, которое сопровождается образованием твердых растворов или фазовой перекристаллизацией.

Первая и вторая стадии процесса химико-термической обработки протекают значительно быстрее третьей – диффузионной стадии, где формируется структура и свойства диффузионной зоны. Третья стадия определяет скорость процесса химико-термической обработки.

Фазовые и структурные изменения, происходящие на диффузионной стадии процесса, можно предсказать с помощью двойных диаграмм состояния, если в диффузионном воздействии участвуют всего два элемента. При этом предполагается, что диффузионный процесс не интенсифицируется и образующаяся диффузионная зона находится в равновесном состоянии.

Существует множество способов химико-термической обработки, однако наибольшее распространение в промышленности получили процессы диффузионного насыщения из активных жидких и газовых сред. Более рациональной исходной средой является активизированная газовая среда, т.е. среда, лишенная нейтральных (балластных) примесей, где активный диффундирующий элемент образуется в результате диссоциации, диспропорционирования или восстановительных реакций, которые называются ведущими. Выявлять ведущие химические реакции можно экспериментально или расчетным путем. В последнем случае более вероятной считается реакция, имеющая более отрицательный изобарно-изотермический потенциал (энергию Гиббса) или большую константу равновесия. В ряде случаев исходную газовую среду активизируют ионизацией в тлеющем разряде.