- •Глава 15. Основы теории термической обработки стали

- •15.1. Превращения, протекающие в стали при нагреве и охлаждении

- •Превращение в стали при нагреве

- •Превращение в стали при охлаждении

- •Влияние легирующих элементов на превращение аустенита в перлит

- •Превращение аустенита при непрерывном охлаждении

- •Превращение аустенита в мартенсит при непрерывном охлаждении

- •Превращения, протекающие в стали при отпуске

- •15.2.Технология термической обработки сталей

- •Нагрев при термообработке

- •Химическое действие на металл нагревающей среды

- •Закалочные среды

- •Способы закалки сталей

- •Закаливаемость и прокаливаемость стали

- •Отпуск стали

- •Классификация видов термической обработки

- •15.3.Технология химико-термической обработки сталей Диффузионное насыщении стальных деталей углеродом и азотом

- •Цементация стали

- •Карбюризаторы

- •Структура цементованного слоя

- •3 2 1 Рис. 15.14. Микроструктура диффузионного слоя после цементации низкоуглеродистой стали, 200: 1 – заэвтектоидная; 2 – эвтектоидная; 3 – доэвтектоидная зоны

- •Зависимость средних скоростей газовой цементации

- •Термическая обработка после цементации

- •Азотирование стали

- •Нитроцементация стали

- •Ионная химико-термическая обработка сплавов

- •Диффузионное насыщение металлами и неметаллами

- •Перспективы развития химико-термической обработки

- •Оборудование для термической обработки

Глава 15. Основы теории термической обработки стали

Термической обработкой называют технологические процессы, состоящие из нагрева до оптимальной температуры, выдержки при этой температуре и охлаждения металлических изделий с целью изменения структуры и свойств (механических, физических и химических).

Термическая обработка металлов и сплавов представляет собой наиболее распространенный вид обработки, применяемый как к заготовкам в процессе изготовления деталей для улучшения их технологических свойств, так и к готовым деталям в качестве окончательной операции, придающей материалу требуемую структуру и свойства.

15.1. Превращения, протекающие в стали при нагреве и охлаждении

Любой технологический процесс термообработки стали (закалка, отжиг, отпуск) состоит из определенных комбинаций протекающих в сталях при термообработке четырех превращений:

1) при нагреве (превращение перлита в аустенит);

2) охлаждении, (превращение аустенита в перлит);

3) непрерывном охлаждении (превращение аустенита в мартенсит);

4) отпуске (превращение мартенсита в феррито-цементитную смесь в закаленной стали).

Превращение в стали при нагреве

Превращение перлита (α + Fe3C) в аустенит (γ) происходит путем образования зародышей аустенитной фазы и их последующего роста. Указанные зародыши могут образовываться лишь при нагреве до температур, при которых аустенит является более устойчивой фазой, чем смесь феррита и цементита. В соответствии с диаграммой состояния Fe – Fe3C это возможно лишь при нагреве перлита выше равновесной температуры фазового превращения перлита в аустенит, определяемой критической точкой А1 = 727 °C.

Центры кристаллизации аустенита возникают в кристаллах феррита в тех участках, где они обогащены атомами углерода, как правило, на границах зерен феррита, примыкающих к кристаллам цементита. Появившиеся зародыши аустенита с увеличением времени изотермической выдержки растут.

Движущей силой процесса является выигрыш свободной энергии системы, связанный с одной стороны с перестройкой решетки феррита в аустенит и растворением цементита в аустените, а с другой стороны повышением поверхностной энергии, обусловленным появлением новых границ раздела.

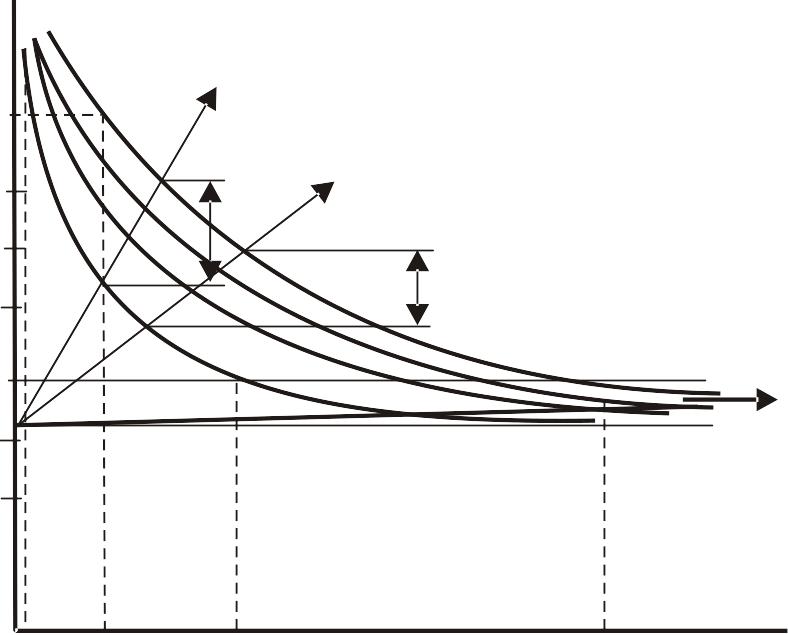

После полного превращения перлита в аустенит необходимо дополнительное время для выравнивания концентрации углерода в различных областях кристаллов. С повышением температуры скорость выравнивания состава из-за диффузии возрастает, и длительность гомогенизации сплава сокращается. В целом, весь процесс превращения перлита в аустенит можно разбить на три этапа (рис. 15.1):

образование аустенита во всем объеме;

растворение в нем пластинок цементита;

последующая гомогенизация аустенита.

-

V3

V2

t1

t2

1

2

3

4

1

b

a

b

n

A1

840

820

800

780

760

740

727

700

Время превращения перлита в

аустенит

Время превращения перлита в

аустенит

Рис. 15.1. Диаграмма изотермического превращения перлита в аустенит: 1 и 2 – начало и конец превращения перлита в аустенит; 3 – конец растворения цементита в аустените; 4 – конец гомогенизации аустенита

Однофазная аустенитная структура в результате описанного процесса превращения перлита в аустенит наблюдается только в сталях эвтектоидного состава. В доэвтектоидных сталях после превращения перлита в аустенит остается избыточная фаза – феррит, в заэвтектоидных – цементит. Для их превращения в аустенит доэвтектоидные стали необходимо нагреть до температуры выше Ас3, а заэвтектоидные – Асm.

Величина образовавшегося зерна аустенита оказывает большое влияние на свойства стали. По склонности аустенитного зерна к росту различают наследственно крупно- и мелкозернистые стали.

Стали, раскисленные в процессе плавки только Si и Mn, обладают повышенной склонностью к росту зерна с повышением температуры и называются наследственно крупнозернистыми, стали раскисленные Si, Mn и дополнительно Al – наследственно мелкозернистыми.

На величину зерна аустенита оказывает влияние также скорость нагрева: с повышением скорости нагрева величина зерна аустенита уменьшается. Это связано с тем, что при больших скоростях нагрева скорость зарождения центров аустенита опережает скорость роста кристаллов аустенита.

Обычно наследственно мелкозернистые стали обладают лучшими технологическими свойствами и при термообработке менее чувствительны к перегревам. Крупнозернистые стали обладают пониженными ударной вязкостью и сопротивлением отрыву, повышенным температурным порогом хладноломкости.

Неправильный режим нагрева может привести либо к перегреву, либо к пережогу стали. Нагрев доэвтектоидных сталей значительно выше температуры точки Ас3 приводит к интенсивному росту зерен и выделению феррита при охлаждении стали в виде пластинчатых и игольчатых кристаллов. Эта структура называется видманштеттовой. Структура такой стали может быть исправлена повторным нагревом до оптимальной температуры.

Пережог стали наблюдается при нагреве ее до температур, близких к температуре солидус. При пережоге происходит окисление границ зерен, в результате чего прочность стали резко снижается. Пережог является неисправимым браком.

Таким образом, от качества осуществления первого превращения при термической обработке во многом зависит ее конечный результат.