- •Глава 15. Основы теории термической обработки стали

- •15.1. Превращения, протекающие в стали при нагреве и охлаждении

- •Превращение в стали при нагреве

- •Превращение в стали при охлаждении

- •Влияние легирующих элементов на превращение аустенита в перлит

- •Превращение аустенита при непрерывном охлаждении

- •Превращение аустенита в мартенсит при непрерывном охлаждении

- •Превращения, протекающие в стали при отпуске

- •15.2.Технология термической обработки сталей

- •Нагрев при термообработке

- •Химическое действие на металл нагревающей среды

- •Закалочные среды

- •Способы закалки сталей

- •Закаливаемость и прокаливаемость стали

- •Отпуск стали

- •Классификация видов термической обработки

- •15.3.Технология химико-термической обработки сталей Диффузионное насыщении стальных деталей углеродом и азотом

- •Цементация стали

- •Карбюризаторы

- •Структура цементованного слоя

- •3 2 1 Рис. 15.14. Микроструктура диффузионного слоя после цементации низкоуглеродистой стали, 200: 1 – заэвтектоидная; 2 – эвтектоидная; 3 – доэвтектоидная зоны

- •Зависимость средних скоростей газовой цементации

- •Термическая обработка после цементации

- •Азотирование стали

- •Нитроцементация стали

- •Ионная химико-термическая обработка сплавов

- •Диффузионное насыщение металлами и неметаллами

- •Перспективы развития химико-термической обработки

- •Оборудование для термической обработки

Диффузионное насыщение металлами и неметаллами

Для многих деталей требуются жаростойкие покрытия. Их поверхность должна хорошо сопротивляться окислительному действию рабочей или окружающей среды. Традиционными способами получения таких покрытий являются алитирование (алюминирование), хромирование и силицирование из порошковых смесей, содержащих диффундирующий элемент, активизатор (NH4Cl, NH4J и др.) и нейтральный порошок (шамот, глинозем и др.) для предотвращения спекания смеси.

Насыщаемые детали вместе с порошком упаковывают в металлические контейнеры с плавкими затворами, нагревают в печи до 1000 – 1200 ºС и выдерживают несколько часов для получения диффузионных слоев заданных толщины и структуры.

В процессе химико-термической обработки в контейнере одновременно или последовательно протекает несколько химических реакций, которые имеют различное значение для данного диффузионного насыщения.

Наряду с основными или ведущими реакциями протекают побочные, иногда нежелательные превращения. Так, во время нагрева в алитирующей смеси протекают следующие реакции:

NH4Cl → NH3 + HCl; (15.10)

NH3 → 1/2N2 + 3/2H2; (15.11)

2HCl + 2/3Al → 2/3AlCl3 + H2. (15.12)

Более легкие газы – водород, азот и хлористый водород – частично выходят через отверстия или плавкий затвор контейнера, а более устойчивые и тяжелые пары хлористого алюминия реагируют с алюминием по реакциям диспропорционирования

2/3AlCl3 + 4/3Al ↔ 2AlCl; (15.13)

2/3AlCl3 + 1/3Al ↔ AlCl2. (15.14)

Процесс алитирования различных сплавов происходит либо в результате выделения на насыщаемой поверхности алюминия по реакциям диспропорционирования, либо в результате взаимодействия субхлоридов AlCl2 и AlCl с элементами насыщаемых сплавов по реакциям типа:

AlCl2 + Fe → 2/3AlCl3 + 1/3Fe3Al; (15.15)

AlCl + Ni → 2/3AlCl3 + 1/3Ni3Al; (15.16)

AlCl2 + 1/3Fe → 2/3AlCl3 + 1/3FeAl. (15.17)

Для алитирования в хлоридной среде достаточно в рабочую камеру установки, где находятся обрабатываемые детали и алюминий, ввести пары хлористого алюминия после удаления воздуха. При температуре алитирования в рабочей камере (муфеле) устанавливается термодинамическое равновесие составляющих газовой смеси, и процесс алитирования происходит в результате нарушения и восстановления этого равновесия как вблизи насыщаемой поверхности, так и вблизи поверхности расплавленного алюминия.

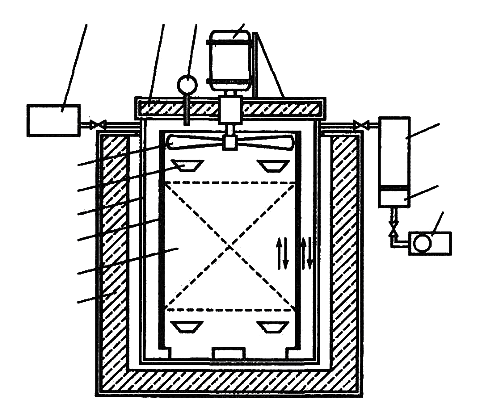

Циркуляционным методом можно проводить диффузионное насыщение не только алюминием, кремнием, хромом, но и рядом других элементов как отдельно, так и совместно в специальной установке (рис. 15.19).

1

2

3

4

5

6

7

8

9

11

12

13

T1

T2

T3

10

Рис. 15.19. Принципиальная схема циркуляционной установки для химико-термической обработки: 1 – нагревательная печь; 2 – садка деталей; 3 – направляющий цилиндр; 4 – муфель; 5 – емкость с диффундирующими элементами; 6 – реверсивный вентилятор; 7 – испаритель; 8 – крышка муфеля; 9 – вакуумметр; 10 – электродвигатель;

11 – конденсатор-поглотитель; 12 – фильтр; 13 – вакуумный насос

В замкнутом рабочем пространстве установки диффундирующие элементы переносятся при систематическом восстановлении газа – переносчика в результате обратимых химических реакций. В муфеле установки предусматривается раздельное расположение насыщаемых деталей и материала, содержащего диффундирующий элемент. Движущая сила циркуляционного процесса – перепад парциального давления газа переносчика диффундирующего элемента между зонами расположения исходного материала и насыщаемого сплава. Перепад давлений порождается либо перепадом температур между зонами расположения диффундирующего элемента и деталей, либо перепадом активностей диффундирующего элемента в исходном материале и на поверхности насыщаемых деталей.

Диффузионное насыщение циркуляционным методом можно проводить в изотерических условиях и при заданном температурном перепаде между зонами расположения деталей и диффундирующего элемента.

Для получения равномерных покрытий на деталях в муфеле циркуляционной установки поддерживается реверсируемое движение газовой среды.

Многокомпонентные диффузионные покрытия циркуляционным методом можно получать либо последовательно, либо путем выравнивания активностей исходных материалов. Например, для одновременного насыщения поверхности детали алюминием и кремнием или алюминием и хромом в рабочую камеру установки следует загружать не чистый алюминий, а интерметаллиды FeAl и NiAl.

В МВТУ им. Н.Э.Баумана была изобретена установка для получения покрытий из газовых сред циркуляционным методом с использованием тлеющего разряда. Экспериментальные исследования показали, что сочетание циркуляционного метода химико-термической обработки с нагревом деталей в тлеющем разряде приводит к более совершенной технологии и повышению качества жаростойких покрытий, например силицидов на молибдене.

Диффузионные покрытия можно также получать в расплавленных жидких средах. Применяют жидкофазное алитирование в расплавах на основе алюминия. Для предотвращения разъедания поверхности деталей в алюминиевую ванну добавляют основной металл насыщаемой поверхности. Например, при алитировании сталей добавляют 3 – 4% Fe. Однако жидкофазное алитирование не получало распространения в связи с разъеданием поверхности детали алюминием и другими недостатками.

Наиболее широко используется борирование сталей в расплавах буры с добавками восстановителей – карбидов бора и кремния (70% Na2B4O7 + + 30% B4C или 70% Na2B4O7 + 30%SiC). Насыщение бором проводят при 850 – 1050 °C в течение 2 – 10 часов. Электролизное борирование в расплавленной буре значительно ускоряет процесс диффузионного насыщения.

Высокой износостойкостью обладают диффузионные боридные покрытия. Износостойкость борированной стали 45 в условиях трения – скольжения в 4 – 6 раз выше износостойкости цементованных и в 1,5 – 3 раза нитроцементованных сталей.

Диффузионными покрытиями можно значительно повысить коррозионную стойкость углеродистых сталей в разбавленных водных растворах неорганических кислот. Наибольшей стойкостью к действию 10%-ной HNO3 обладают хромотитанированные и хромоалитированные стали; несколько уступают им хромированные и хромотитаноалитированные стали, обладающие высокой коррозионной стойкостью в 40%-ной H3PO4. Хромированные стали устойчивы к коррозии в 3%-ном водном растворе NaCl (морской воде), но лучшие результаты получены после цирконоалитирования и титаноалитирования сталей. Хромированные высокоуглеродистые стали обладают хорошей коррозионной стойкостью даже в 50%-ном CH3COOH. Однако все приведенные характеристики справедливы в том случае, когда диффузионные покрытия имеют оптимальную для соответствующей агрессивной среды структуру. Следовательно, подобным рекомендациям должно предшествовать исследование структуры покрытий и технологических режимов химико-термической обработки.

Обработанные по оптимальным режимам диффузионного насыщения углеродистые стали по кислотостойкости не уступают дорогим хромоникелевым аустенитным сталям.

Диффузионное насыщение проводят при высоких температурах 900 – 1100 °C. При этом существует два способа переноса диффузионного элемента на насыщаемую поверхность:

испарение диффундирующих элементов в вакууме или в среде нейтральных газов;

обменные или обратимые химическиех реакции.

Диффузионное алитирование проводят с целью повышения окалиностойкости до 850 – 900 °C. Оно осуществляется в расплавленном аммоните при 750 – 800 °C. Алитированию подвергаются чехлы термопар, клапаны и другие детали, работающие при высокой температуре.

Диффузионное хромирование применяется для повышения окалиностойкости до 800 °C и коррозионной стойкости.

Промышленное применение нашел процесс вакуумного хромирования, которому подвергают детали паропроводной арматуры, а также детали, работающие на износ в агрессивных средах.

Силицирование – насыщение поверхности изделий кремнием – проводят для повышения коррозионной стойкости в морской воде, в азотной и соляной кислотах.

Применение комплексной диффузионной металлизации сталей алюминием и кремнием повышает пластичность, жаростойкость и износостойкость покрытий.

Бороалитирование повышает пластичность, жаростойкость и износостойкость поверхностного слоя.