- •Глава 15. Основы теории термической обработки стали

- •15.1. Превращения, протекающие в стали при нагреве и охлаждении

- •Превращение в стали при нагреве

- •Превращение в стали при охлаждении

- •Влияние легирующих элементов на превращение аустенита в перлит

- •Превращение аустенита при непрерывном охлаждении

- •Превращение аустенита в мартенсит при непрерывном охлаждении

- •Превращения, протекающие в стали при отпуске

- •15.2.Технология термической обработки сталей

- •Нагрев при термообработке

- •Химическое действие на металл нагревающей среды

- •Закалочные среды

- •Способы закалки сталей

- •Закаливаемость и прокаливаемость стали

- •Отпуск стали

- •Классификация видов термической обработки

- •15.3.Технология химико-термической обработки сталей Диффузионное насыщении стальных деталей углеродом и азотом

- •Цементация стали

- •Карбюризаторы

- •Структура цементованного слоя

- •3 2 1 Рис. 15.14. Микроструктура диффузионного слоя после цементации низкоуглеродистой стали, 200: 1 – заэвтектоидная; 2 – эвтектоидная; 3 – доэвтектоидная зоны

- •Зависимость средних скоростей газовой цементации

- •Термическая обработка после цементации

- •Азотирование стали

- •Нитроцементация стали

- •Ионная химико-термическая обработка сплавов

- •Диффузионное насыщение металлами и неметаллами

- •Перспективы развития химико-термической обработки

- •Оборудование для термической обработки

15.2.Технология термической обработки сталей

Разработка технологии термообработки включает в себя выбор:

режима нагрева деталей (температуры нагрева, допустимой скорости и времени нагрева);

среды, где осуществляется нагрев с учетом ее химического действия на нагреваемый металл;

условий охлаждения при закалке и отпуске, отжиге, нормализации;

агрегата для термической обработки (необходимого оборудования, установленного в одну линию в порядке последовательности технологических операций).

Нагрев при термообработке

Нагрев изделий необходимо осуществлять с оптимальной скоростью.

Форсированный нагрев увеличивает производительность, уменьшает окалинообразование, обезуглероживание стали, рост аустенитного зерна. Однако при этом возникает перепад температуры по сечению изделия, вследствие чего в металле возникают термические напряжения, которые могут усиливаться фазовыми напряжениями, если фазовые превращения в разных сочетаниях протекают в разное время. Если при этом внутренние напряжения превысят предел прочности или предел текучести стали, то возможно коробление или образование трещин.

Чем меньше легирована сталь, однороднее ее макро- и микроструктура, проще конфигурация изделия и равномернее подвод теплоты, тем выше допускаемая скорость нагрева.

Ориентировочно для изделий из углеродистых машиностроительных сталей выбирают скорость нагрева в печах 0,8 – 1 мин на 1 мм сечения, в соляных ваннах эта скорость выше в 2 раза, а в расплавленных металлах – в 3 – 4 раза. Скорость нагрева легированных сталей меньше на 25 – 40 %. Время выдержки при заданной температуре нагрева принимают равным 1/5 времени нагрева. Для определения времени нагрева пользуются эмпирическими формулами, в частности, формулой Е.А. Смольникова:

![]() (15.1)

(15.1)

где Τобщ – общая продолжительность нагрева; К1 – коэффициент, зависящий от состава стали; V/F – характеристический размер; Кф – критерий формы; Кд – коэффициент конфигурации детали; Τив – продолжительность изотермической выдержки.

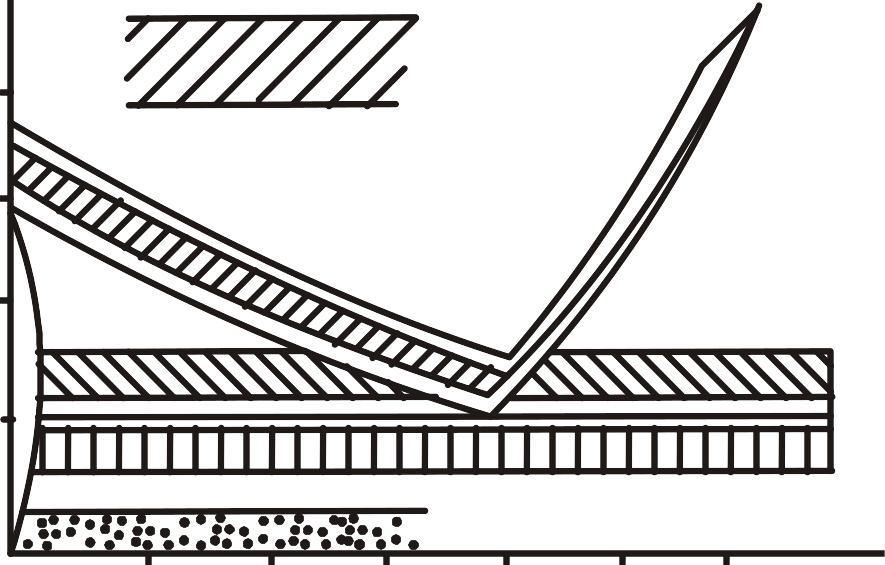

Оптимальные температуры нагрева углеродистых сталей для отжига, нормализации, закалки и отпуска показаны на рис. 15.4.

С

1000

900

800

700

600

G

Ф

А+Ф

А

А3

Аст

Е

А+ЦII

А1

0

0,2 0,4 0,6 0,8

1,0 1,2 C, %

а б Рис. 15.4. Температура нагрева углеродистых сталей при различных видах термообработки:

-

– полный отжиг (1), полная

закалка

(2);

закалка

(2);

– рекристаллизационный отжиг;

– неполный отжиг (1а), неполная закалка (2а);

– отпуск (3);

– диффузионный отжиг;

– нормализация (4)

Диффузионный (гомогенизированный) используется для устранения ликвации. Температура нагрева составляет 0,8 – 0,9 Тпл (на 150 – 200 °C ниже линии солидус).

Рекристаллизационный отжиг применяют для снятия наклепа и получения равновесного состояния сплава. В результате рекристаллизации в деформированном металле образуются новые зерна, снижаются напряжения и восстанавливается пластичность сплава Трек = (0,6 – 0,8)Тпл.

Отжиг для снятия внутренних напряжений применяется для снятия напряжений, возникающих при ковке, сварке, литье и т.д., которые могут вызвать коробление и изменение формы. Нагрев при этом виде обработки проводят до сравнительно низких температур (200 – 300 °C), продолжительность отжига подбирают опытным путем для каждого вида изделий. Скорости нагрева и охлаждения при отжиге должны быть небольшими, чтобы можно было предотвратить возникновение новых внутренних термических напряжений.

Полный отжиг заключается в перекристаллизации стали при температурах выше Ас3 на 30 – 50 °C. Полный отжиг применяется для исправления структуры литой или кованой стали.

При неполном отжиге сталь нагревают лишь до температуры, превышающей Ас1, но не достигающей Ас3. После выдержки стали при этой температуре ее медленно охлаждают (например, вместе с печью). Неполный отжиг применяют чаще всего для заэвтектоидных сталей, прошедших горячую обработку давлением. При неполном отжиге достигается снятие внутренних напряжений, измельчается зерно и устраняется отпускная хрупкость.

Неполный отжиг применяют также для получения зернистого перлита в структуре заэвтектоидных инструментальных сталей. Разновидностью его является сфероидизирующий отжиг, при котором сталь нагревают до температур, незначительно превышающих Ас1, выдерживают при этой температуре, медленно охлаждают до температуры 620 – 680 °C, а затем охлаждение продолжают на воздухе. В результате сферо-идизирующего отжига пластинчатый перлит становится зернистым.

Для доэвтектоидных сталей неполный отжиг применяют ограниченно.

Изотермический отжиг – вид отжига, при котором изделие прогревают до температуры, превышающей А3 (доэвтектоидная сталь), а затем помещают в соляную ванну, нагретую до температуры, обеспечивающей получение нужной структуры.

Изотермический отжиг применяют для улучшения свойств легированных сталей. Сталь нагревают до температур выше Ас3 и сравнительно быстро охлаждают до температур, лежащих на 100 – 150 °C ниже Ас1, перенося в другую печь, нагретую до соответствующей температуры. В этой печи сталь выдерживают до завершения изотермического распада аустенита. Изотермический отжиг улучшает обрабатываемость резанием, уменьшает шероховатость поверхности при резании, повышается ударная вязкость.

При нормализации сталь нагревают выше температуры точек Ас3 или Асm на 30 – 50 °C. После выравнивания температуры по всему сечению детали охлаждаются со скоростью, обеспечивающей структуру пластинчатого сорбита. По режиму нормализация является промежуточной операцией между отжигом и закалкой. Цель нормализации – получение мелкозернистой однородной структуры, частичное снижение внутренних напряжений, улучшение штампуемости и обрабатываемости резанием, устранение цементитной сетки в структуре заэвтектоидных сталей.

Закалка – операция, заключающаяся в нагреве стали до температур, обеспечивающих получение аустенитной структуры стали, которая при быстром охлаждении превращается в мартенсит. Доэвтектоидные и эвтектоидные стали нагреваются под закалку до температур на 30 – 50 °C выше точки Аc3, а заэвтектоидные – на 30 – 50 °C выше точки Аc1.

При выборе условий закалки стараются обеспечить возможно более полное получение мартенситной структуры. Излишний нагрев заэвтектоидных сталей выше Аc3 нецелесообразен, поскольку твердость получающейся структуры снижается, а деформация возрастает. При нагреве под закалку заэвтектоидных сталей необходимо обеспечить получение зернистой структуры цементита. Поэтому перед закалкой сталь подвергают нормализации или сфероидизирующему отжигу.

Отпуск – вид термообработки, применяемый лишь к закаленным сплавам. При отпуске нагревают закаленную сталь ниже Ас1. В результате отпуска уменьшается внутреннее напряжение, сплавы переходят в более равновесное состояние, снижается твердость и хрупкость, повышается пластичность и ударная вязкость, улучшается обрабатываемость резанием и пластической деформацией (ОМД).