- •Глава 15. Основы теории термической обработки стали

- •15.1. Превращения, протекающие в стали при нагреве и охлаждении

- •Превращение в стали при нагреве

- •Превращение в стали при охлаждении

- •Влияние легирующих элементов на превращение аустенита в перлит

- •Превращение аустенита при непрерывном охлаждении

- •Превращение аустенита в мартенсит при непрерывном охлаждении

- •Превращения, протекающие в стали при отпуске

- •15.2.Технология термической обработки сталей

- •Нагрев при термообработке

- •Химическое действие на металл нагревающей среды

- •Закалочные среды

- •Способы закалки сталей

- •Закаливаемость и прокаливаемость стали

- •Отпуск стали

- •Классификация видов термической обработки

- •15.3.Технология химико-термической обработки сталей Диффузионное насыщении стальных деталей углеродом и азотом

- •Цементация стали

- •Карбюризаторы

- •Структура цементованного слоя

- •3 2 1 Рис. 15.14. Микроструктура диффузионного слоя после цементации низкоуглеродистой стали, 200: 1 – заэвтектоидная; 2 – эвтектоидная; 3 – доэвтектоидная зоны

- •Зависимость средних скоростей газовой цементации

- •Термическая обработка после цементации

- •Азотирование стали

- •Нитроцементация стали

- •Ионная химико-термическая обработка сплавов

- •Диффузионное насыщение металлами и неметаллами

- •Перспективы развития химико-термической обработки

- •Оборудование для термической обработки

Азотирование стали

Азотированием называют процесс диффузионного насыщения азотом поверхностной зоны деталей. Азотирование применяют для повышения износостойкости и предела выносливости деталей машин (коленчатые валы, гильзы цилиндров, червяки, шестерни и др.).

До азотирования детали подвергают закалке, высокому отпуску (улучшению) и чистовой обработке. После азотирования детали шлифуют или полируют.

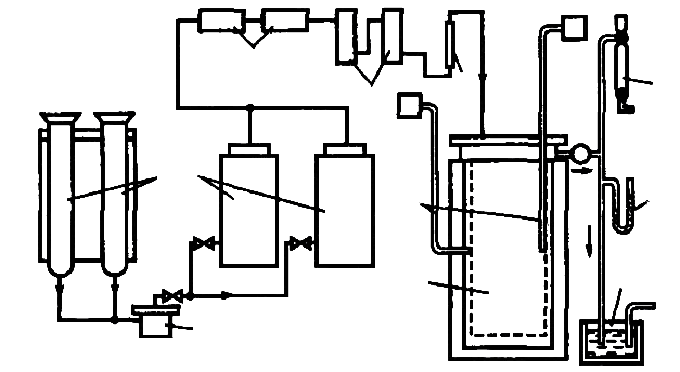

Обычно азотирование проводят при температуре 500 – 600 °C в муфелях или контейнерах, через которые пропускается диссоциирующий аммиак (рис. 15.18).

1

3

2

8

4

5

6

7

9

10

11

Рис. 15.18. Схема установки для азотирования: 1 – баллон с аммиаком; 2 – фильтр;

3 – испаритель; 4 – отстойники для отчистки аммиака; 5 – фильтр тонкой отчистки и осушитель; 6 – ротаметр; 7 – термопара; 8 – печь для азотирования; 9 – диссоциометр; 10 – манометр; 11 – гидравлический затвор

На поверхности деталей из сталей происходит реакция диссоциации аммиака с выделением ионов азота, которые адсорбируются поверхностью детали, а затем диффундируют вглубь.

При нагреве аммиака в изолированном объеме возможна лишь реакция с образованием молекулярного азота:

2NH3 → N2 + 3H2, (15.6)

который не может диффундировать в сталь без ионизации.

При азотировании углеродистых сталей с увеличением содержания углерода уменьшается скорость диффузии азота и возможно образование карбонитридных фаз.

Азотированная сталь, имеющая на поверхности слой ε-фазы, коррозионностойкая в воде и атмосферных условиях. Значительная твердость достигается при азотировании легированных сталей, которые содержат более активные нитридообразующие элементы: Cr, Mo, Al, V, Ti.

При азотировании структуры диффузионной зоны легированных и углеродистых сталей аналогичны. Однако легирование изменяет состав фазы и температурные границы их образования; при изотермической выдержке могут образовываться двухфазные слои в диффузионной зоне.

Высокие твердость и изностойкость получаются после азотирования легированной стали типа 38Х2МЮА, содержащей: 0,35 – 0,42; 1,35 – 1,65% Cr; 0,7 – 1,10% Al и 0,15 – 0,25% Mo. Комплексное легирование хромом, алюминием и молибденом позволяет повысить твердость азотированного слоя до 1200 HV. Молибден устраняет отпускную хрупкость, которая может возникнуть при медленном охлаждении от температуры азотирования.

Процесс азотирования – весьма длительная операция. Так, при обычном азотировании стали типа 38Х2МЮА диффузионную зону толщиной около 0,5 мм получают при 500 – 520 ºС за 55 ч выдержки. Такую же толщину зоны можно получить за 40 ч, если применить двухступенчатый режим азотирования: 510 ºС, 15 ч и 550 ºС, 25 ч. По сравнению с цементованными, азотированные слои легированных сталей имеют более высокую твердость и износостойкость. Однако азотирование используют реже, чем цементацию, из-за большей длительности процесса, меньшей толщины упрочненного слоя, что ограничивает контактные нагрузки на поверхности детали.

Азотированию подвергают среднеуглеродистые легированные стали. Азотирование железа и нелегированной стали не приводит к получению высокой твердости. Это объясняется тем, что легирующие элементы имеют большее сродство с азотом, чем железо с азотом, в результате чего вокруг скоплений азота повышается концентрация легирующих элементов, приводящая к упругим искажением пространственной решетки твердого раствора, и соответственно к высокой твердости азотированного слоя.

Технология процесса азотирования включает следующие стадии:

-предварительную термическую обработку заготовок (закалку и высокий отпуск, для получения повышенной прочности и вязкости в сердцевине изделия);

- механическую обработку деталей для придания окончательных размеров изделия;

- защиту участков, не подлежащих азотированию, нанесением тонкого слоя олова или жидкого стекла;

- азотирование.

Азотирование рекомендуется выполнять при Т = 500 – 520 °C в печах, через рабочее пространство которых пропускается аммиак (NH3). Диффузия азота в глубь детали идет с малой скоростью, поэтому для получения слоев толщиной 0,4 – 0,6 мм требуется выдержка 50 – 80 часов.