- •Глава 15. Основы теории термической обработки стали

- •15.1. Превращения, протекающие в стали при нагреве и охлаждении

- •Превращение в стали при нагреве

- •Превращение в стали при охлаждении

- •Влияние легирующих элементов на превращение аустенита в перлит

- •Превращение аустенита при непрерывном охлаждении

- •Превращение аустенита в мартенсит при непрерывном охлаждении

- •Превращения, протекающие в стали при отпуске

- •15.2.Технология термической обработки сталей

- •Нагрев при термообработке

- •Химическое действие на металл нагревающей среды

- •Закалочные среды

- •Способы закалки сталей

- •Закаливаемость и прокаливаемость стали

- •Отпуск стали

- •Классификация видов термической обработки

- •15.3.Технология химико-термической обработки сталей Диффузионное насыщении стальных деталей углеродом и азотом

- •Цементация стали

- •Карбюризаторы

- •Структура цементованного слоя

- •3 2 1 Рис. 15.14. Микроструктура диффузионного слоя после цементации низкоуглеродистой стали, 200: 1 – заэвтектоидная; 2 – эвтектоидная; 3 – доэвтектоидная зоны

- •Зависимость средних скоростей газовой цементации

- •Термическая обработка после цементации

- •Азотирование стали

- •Нитроцементация стали

- •Ионная химико-термическая обработка сплавов

- •Диффузионное насыщение металлами и неметаллами

- •Перспективы развития химико-термической обработки

- •Оборудование для термической обработки

Структура цементованного слоя

Типичная структура цементованного слоя на поверхности низкоуглеродистой стали после медленного охлаждения от температуры цементации показана на рис. 15.14.

3 2 1 Рис. 15.14. Микроструктура диффузионного слоя после цементации низкоуглеродистой стали, 200: 1 – заэвтектоидная; 2 – эвтектоидная; 3 – доэвтектоидная зоны

Структура после цементации получается крупнозернистой в связи с длительной выдержкой деталей при температуре науглероживания. Длительность изотермической выдержки при цементации зависит от заданной толщины слоя и марки цементируемой стали.

Процесс газовой цементации идет быстрее, так как не приходится нагревать ящик с карбюризатором (табл. 15.2). Кроме того, этот процесс легко регулируется и автоматизируется. На заводах работают автоматизированные агрегаты для цементации, которые регулируют процесс по углеродному потенциалу.

Таблица 15.2

Зависимость средних скоростей газовой цементации

низкоуглеродистых сталей от температуры и толщины слоя

Толщина слоя, мм |

vср, мм/ч, при t, °C |

||||||

850 |

875 |

900 |

925 |

950 |

975 |

1000 |

|

до 0,5 0,5 – 1 1 – 1,5 1,5 – 2 2 – 2,5 2,5 – 3 3 – 3,5 3,5 – 4 |

0,35 0,16 0,10 0,06 0,04 – – – |

0,40 0,20 0,15 0,10 0,07 – – – |

0,45 0,30 0,20 0,15 0,12 0,10 0,07 0,04 |

0,55 0,4 0,3 0,2 0,15 0,13 0,1 0,06 |

0,75 0,55 0,40 0,25 0,20 0,18 0,16 0,12 |

– 0,85 0,55 0,38 0,32 0,28 0,21 0,18 |

– 0,96 0,75 0,55 0,4 0,35 0,27 0,25 |

Термическая обработка после цементации

Для получения заданного комплекса механических свойств после цементации необходима дополнительная термическая обработка деталей.

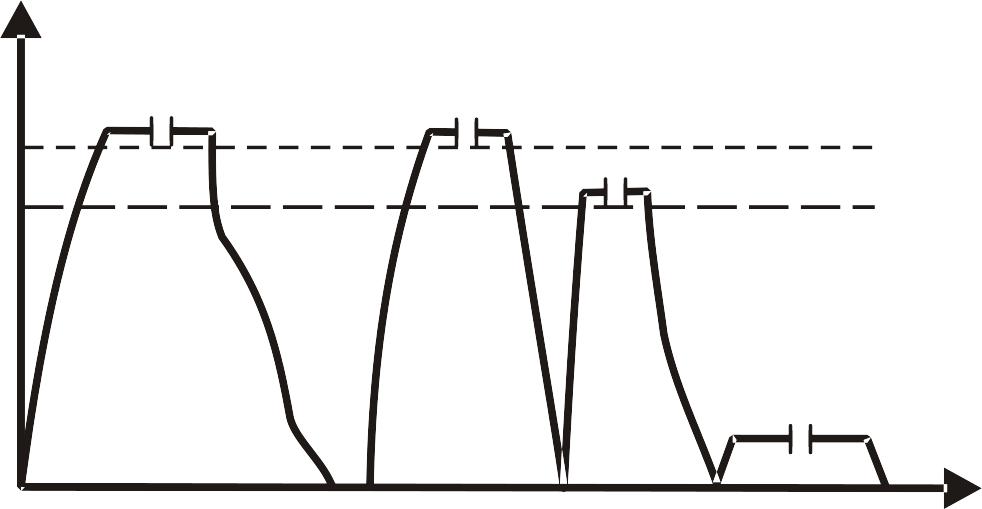

В зависимости от условий работы, а также от выбранной для изготовления детали стали режим упрочняющей термической обработки может отличаться. Для тяжело нагруженных трущихся деталей машин, испытывающих в условиях работы динамическое нагружение, в результате термической обработки нужно получить не только высокую поверхностную твердость, но и высокую прочность (например, для зубчатых колес – высокую прочность на изгиб), а также высокую ударную вязкость. Для обеспечения указанных свойств необходимо мелкое зерно как на поверхности детали, так и в сердцевине. В таких ответственных случаях цементованные детали подвергают сложной термической обработке, состоящей их двух последовательно проводимых закалок и низкого отпуска.

При первой закалке деталь нагревают до температуры на 30 – 50 °C выше температуры Ac3 цементируемой стали. При таком нагреве во всем объеме детали образуется аустенит. Нагрев до температур, лишь немного превышающих Ac3, вызывают перекристаллизацию сердцевины детали с образованием мелкого аустенитного зерна, что обеспечивает мелкозернистость продуктов распада.

При второй закалке деталь нагревают до температуры с превышением на 30 – 50 °C температуры Ac1. В процессе нагрева мартенсит, полученный в результате первой закалки, отпускается, что сопровождается образованием глобулярных карбидов, которые в определенном количестве сохраняются после неполной закалки в поверхностной эвтектоидной части слоя, увеличивая его твердость. Вторая закалка обеспечивает также мелкое зерно в науглероженном слое.

Окончательной операцией термической обработки является низкий отпуск при 160 – 200 °C, уменьшающий остаточные напряжения и не снижающий твердость стали (рис. 15.15).

Ас3

Ас1

I

II

III

|

Рис. 15.15. Схема термической обработки ответственных деталей машин после цементации: I – цементация; II – двойная закалка; III – низкий отпуск

После двойной закалки и низкого отпуска поверхностный слой приобретает структуру отпущенного мартенсита с включениями глобулярных карбидов. Структура сердцевины детали зависит от легированности стали. Если для цементации выбрана углеродистая сталь, то из-за малой прокаливаемости в сердцевине получится сорбитная структура; если же цементировалась легированная сталь, то в зависимости от количества легирующих элементов сердцевина может приобрести структуру бейнита или низкоуглеродистого мартенсита. Во всех случаях из-за низкого содержания углерода будет обеспечена достаточно высокая ударная вязкость.

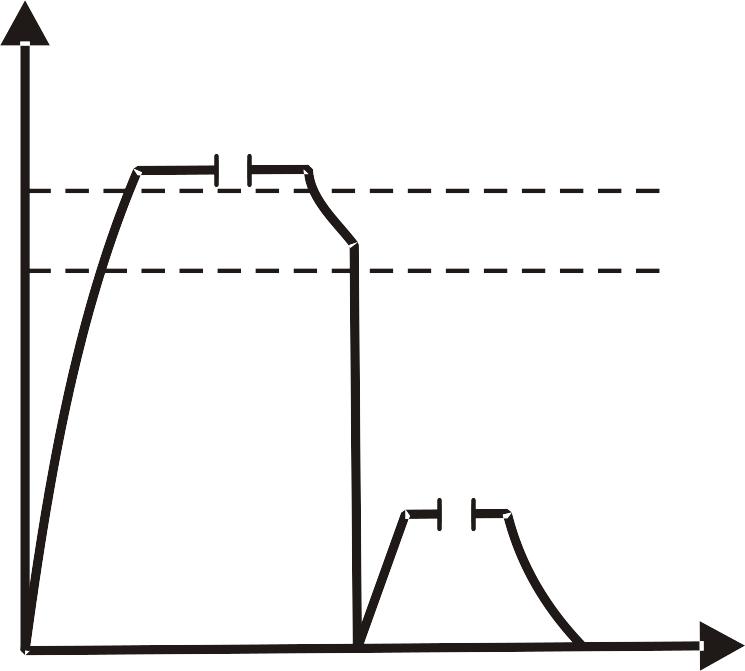

Если при цементации выбирают природно-мелкозернистые стали с содержанием углерода на поверхности близко к эвтектоидному, то и при одной закалке получают удовлетворительные свойства, как в сердцевине, так и в цементованном слое. Однократную закалку широко используют на заводах массового производства, где цементацию ведут в газовом карбюризаторе. Выгодно и удобно в этом случае закалку проводить после цементационного нагрева (рис. 15.16). Цементованные детали подвергают шлифованию.

|

|

Рис. 15.16. Схема термической обработки при однократной закалке после цементации: I – цементация; II – подстуживание; III – закалка; IV – отпуск

Детали менее ответственного назначения после цементации подвергают более простой термической обработке, состоящей из одной закалки и низкого отпуска.