- •Химическая технология

- •Содержание

- •Введение

- •1. Порядок прохождения лабораторного практикума

- •1.1. Правила и приемы безопасной работы в лаборатории

- •1.1.1. Токсикологическая характеристика веществ, применяемых в практикуме

- •1.1.2. Требования безопасности перед началом работы

- •1.1.3. Требования безопасности во время работы

- •1.1.4. Требования безопасности в аварийной ситуации

- •1.1.5. Требования безопасности по окончании работы

- •1.1.6. Требования пожарной безопасности

- •1.1.7. Характеристика пожарной опасности применяемых веществ

- •1.2. Отчет о лабораторной работе

- •1.2.1. Оформление и представление отчета

- •2.1.2. Методика проведения работ по «варке» гипса

- •2.2.2. Методика выполнения работы

- •Контрольные вопросы

- •2.3.2. Методика проведения работы

- •2.4.2. Методика проведения работы

- •2.5.2. Методика проведения работы Вариант I

- •Вариант II

- •Контрольные вопросы

- •2.6.2. Методика проведения работ Вариант 1

- •Инструкция к лабораторной работе

- •Вариант 2

- •2.7.2. Методика проведения работы

- •2.7.3. Испытание защитных свойств фосфатной пленки

- •Инструкция к лабораторной работе «Фосфатирование металлов»

- •2.8.2. Методика проведения работы Вариант I – объемный метод определения скорости коррозии в электролитах

- •Вариант II – гравиметрический метод определения скорости коррозии металлов в кислых средах

- •2.9.2. Методика проведения работы

- •Контрольные вопросы и задачи

- •Список литературы

- •2.10. Лабораторная работа «получение амиачной селитры»

- •2.10.1. Краткие теоретические сведения

- •2.10.2. Порядок выполнения работы

- •2.10.3. Анализ аммиачной селитры на содержание аммонийного азота

- •2.11.2. Схема установки и порядок выполнения работы

- •2.11.3. Анализ щелоков производства гидроксида натрия «Определение общей щелочности»

- •2.12.2. Методики проведения работы

- •Контрольные вопросы

- •Литература

- •Заключение

- •Химическая технология

- •1 56961, Г. Кострома, ул. 1 Мая, д. 14

2.1.2. Методика проведения работ по «варке» гипса

В медный или железный противень помещают 2 500 г порошка размолотого гипсового камня. Противень устанавливают на треножник и нагревают двумя газовыми горелками. Порошок следует интенсивно перемешивать деревянной лопаточкой, на которой укреплен термометр, показывающий температуру материала. Варку следует вести при 120–160 °С. После того как порошок перестанет «кипеть» и снова станет малоподвижным, «варят» его еще 10 минут и охлаждают до комнатной температуры.

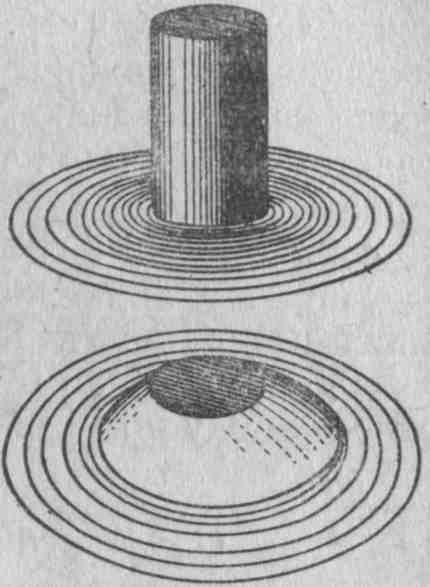

Определение нормальной густоты теста

Нормальную густоту теста определяют при помощи вискозиметра — медного цилиндра с внутренним диаметром 51 мм и высотой 101,5 мм, установленного на лист стекла (300x300 мм), как это указано на рис. 2.1.1. Под стекло помещают лист белой бумаги с концентрическими кругами диаметром от 6 до 20 см, нанесенными через 1 см.

Перед испытанием внутреннюю поверхность цилиндра и стекло смачивают чистой водой и устанавливают цилиндр в центре концентрических окружностей.

Рис. 2.1.1. Прибор для определения нормальной густоты теста

Отвешивают 300 г гипса и добавляют к 210 мл воды, налитой в медную чашку. По мере добавления в воду гипса массу тщательно и быстро перемешивают. Вся операция получения однородного гипсового теста должна длиться 30 секунд. Дают тесту постоять 2 минуты, после чего выливают его в цилиндр и ножом поверхность сравнивают с краями цилиндра. Резким движением поднимают цилиндр; при этом тесто расплывается и образует конусообразную лепешку, по размерам которой судят о консистенции гипсового теста. При нормальной густоте получается лепешка диаметром около 12 см. При меньшем или большем ее диаметре следует произвести новое затворение с соответственно большим или меньшим количеством воды. Нормальную густоту выражают в процентах по числу миллилитров воды, необходимых для затворения 100 г гипса. Она колеблется от 60 до 80 % .

Определение сроков схватывания

Прибор для определения сроков схватывания (рис. 2.1.2) состоит из станины 2, подвижного металлического стержня 1, латунного кольца 3 и стеклянной пластинки 4. В нижней части стержня 1 укреплена игла 5 длиной 50 мм и диаметром 1,13 мм. Вес стержня с иглой 110 г. На станине укреплена шкала 6, а на подвижном стержне указательная стрелка 7.

Рис. 2.1.2. Прибор для определения сроков схватывания

Перед началом определения устанавливают стержень 1 так, чтобы при соприкосновении иглы 5 с поверхностью стекла 4 стрелка 7 совпадала с нулевым делением.

Отвешивают 200 г гипса и отмеряют объем воды, соответствующий нормальной густоте теста. Воду выливают в металлическую или фарфоровую чашку, куда равномерно при перемешивании в течение 30 секунд, добиваясь однородности массы, после чего выливают ее в кольцо, установленное на стеклянной пластинке. Избыток теста снимают ножом, а поверхность заглаживают. Кольцо помещают под иглу, которую опускают каждый раз в новое место с интервалом 30 секунд.

Началом схватывания считают время от момента всыпания гипса в воду до тех пор, пока игла не будет доходить до дна на 0,5 мм, концом схватывания – время от начала всыпания гипса в воду до момента, когда игла погружается только на 0,5 мм.

Контрольные вопросы

Что происходит с двуводным гипсом СаSО4 2Н2О при его нагревании до 140 °С?

Какие явления происходят при твердении гипса?

Где применяется гипс?

Список литературы

Крупа А. А. Химическая технология керамических материалов / А. А. Крупа, В. С. Городов. – Киев : Высшая школа, 1990. – 398 с.

Сулименко Л. М. Технология минеральных вяжущих материалов и изделий на их основе : учебник. – 3-е изд., перераб. и доп. – М. : Высшая школа, 2000. – 304 с.

2.2. ЛАБОРАТОРНАЯ РАБОТА

«МЕТОДЫ ОБОГАЩЕНИЯ РУД»

Цель работы – проведение флотации железного или медного колчедана; определение выхода концентрата, степени извлечения металла и степени концентрации.

2.2.1. Краткие теоретические сведения

В настоящее время непосредственной переработке подвергают очень ограниченное количество руд, и большинство из них предварительно обогащают, т. е. полезные минералы по возможности отделяют от пустой породы. Это позволяет использовать бедные руды, содержащие небольшие количества полезного элемента. При обогащении руд используется их способность смачиваться определенными веществами, магнитные свойства, плотность и т. д. Метод обогащения эффективен в том случае, когда те или иные свойства отдельных минералов и их пустой породы различны. В настоящее время для обогащения наиболее часто применяют флотацию; меньшее место занимают магнитная и электрическая сепарация и гравитационный метод. В результате обогащения руд получают концентраты – конечные продукты обогащения. Отходы производства, содержащие пустую породу и промежуточные продукты, подвергаются вторичной переработке. Концентраты содержат 20–30 %, а иногда и больше необходимого минерала. При обогащении руд большое экономическое значение имеют выход концентрата, степень извлечения и степень концентрации ценного элемента.

Выходом концентрата называется отношение массы полученного концентрата к массе взятой руды, выраженное в процентах.

Степенью извлечения называется отношение массы извлекаемого элемента в концентрате к его массе в руде, выраженное в процентах.

Степенью концентрации называется отношение содержания элемента в концентрате к его содержанию в руде.

Пример. При обогащении 6 т руды, содержащей 2 % цинка, получено 350 кг концентрата, содержащего 25 % цинка. Определить выход концентрата, степень извлечения цинка и степень концентрации. Выход концентрата составляет:

= 350 . 100 / 6000 = 5,8 (%).

В 6 т руды имеется 120 кг цинка, а в концентрате 87,5 кг. Отсюда степень извлечения цинка в концентрате составляет:

х = 87,5 . 100 / 120 = 72,9 (%).

Степень концентрации цинка равна:

= 25 / 2 = 12,5 раза.

Флотационное обогащение руды. Флотационное обогащение основано на избирательной смачиваемости поверхности руды поверхностно-активными веществами, называемыми флотореагентами. Частица руды, адсорбировавшая флотореагент, перестает смачиваться водой и при продувании взвеси «прилипает» к пузырькам воздуха. Поскольку пузырьки воздуха вместе с прилипшими частицами минералов обладают в среднем меньшим удельным весом по сравнению с окружающим раствором, они всплывают наверх, образуя пену.

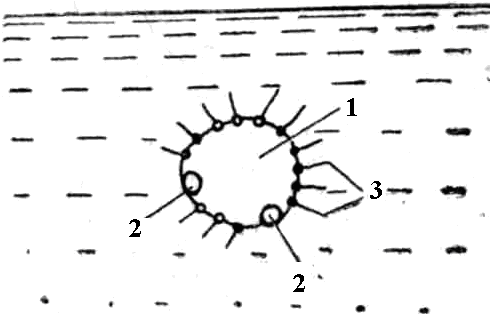

В состав флотореагента входят вещества, называемые коллекторами и пенообразователями. Коллекторы адсорбируются поверхностью флотируемого минерала. Молекулы пенообразователя адсорбируются на поверхности пленок, образующих воздушные пузырьки, резко увеличивают устойчивость последних и предупреждают их слияние и разрушение на поверхности воды. При соприкосновении минеральной частицы с таким воздушным пузырьком и происходит их взаимное прилипание (см. рис. 2.2.1). Эффективность и скорость флотации будет повышаться при достаточно сильном продувании пульпы воздухом.

В качестве флотореагентов используются различные органические вещества и их смеси. Хорошо действуют пихтовое, сосновое, эвкалиптовое масла, которые можно применять без добавок других веществ.

Рис. 2.2.1. Схема флотации:

1.– пузырек воздуха, окруженный молекулами поверхностно-активного вещества; 2 – частицы флотируемой руды; 3 – молекулы поверхностно-активного вещества

В качестве флотореагентов можно использовать также некоторые органические кислоты, например олеиновую кислоту, продукты окисления парафина, содержащие карбоновые кислоты и оксикислоты, ксантогенаты ROCSSNa, аэрофлоты (RO)2 РSSNа и др.

Флотореагенты расходуются в очень небольших количествах (10–200 г на 1 т руды), так как на поверхности флотируемых частичек минерала часто создается только мономолекулярная пленка флотореагента.

Как указывалось, частички минерала удерживаются в образующейся пене. Пенообразователи (сапонины, неочищенный крезол и др.) снижают поверхностное натяжение воды. Однако сильное снижение поверхностного натяжения воды, которое происходит при наличии в воде таких пенообразователей, как мыла, часто приводит к тому, что пена оказывается «пустой», т. е. не содержит частичек флотируемого минерала. Происходит это потому, что снижение поверхностного натяжения на границе вода — воздух вызывает лучшее смачивание частичек минерала водой, что и препятствует флотации. Правильный подбор пенообразователя также имеет большое практическое значение.

Рис. 2.2.2. Частицы флотационной руды, плавающей на поверхности воды

Частички флотируемой руды, адсорбировавшей флотореагент, могут удерживаться на поверхности воды и без пенообразователя за счет плохой смачиваемости их водой и за счет своеобразного «продавливания» поверхности воды (рис. 2.2.2).