- •Химическая технология

- •Содержание

- •Введение

- •1. Порядок прохождения лабораторного практикума

- •1.1. Правила и приемы безопасной работы в лаборатории

- •1.1.1. Токсикологическая характеристика веществ, применяемых в практикуме

- •1.1.2. Требования безопасности перед началом работы

- •1.1.3. Требования безопасности во время работы

- •1.1.4. Требования безопасности в аварийной ситуации

- •1.1.5. Требования безопасности по окончании работы

- •1.1.6. Требования пожарной безопасности

- •1.1.7. Характеристика пожарной опасности применяемых веществ

- •1.2. Отчет о лабораторной работе

- •1.2.1. Оформление и представление отчета

- •2.1.2. Методика проведения работ по «варке» гипса

- •2.2.2. Методика выполнения работы

- •Контрольные вопросы

- •2.3.2. Методика проведения работы

- •2.4.2. Методика проведения работы

- •2.5.2. Методика проведения работы Вариант I

- •Вариант II

- •Контрольные вопросы

- •2.6.2. Методика проведения работ Вариант 1

- •Инструкция к лабораторной работе

- •Вариант 2

- •2.7.2. Методика проведения работы

- •2.7.3. Испытание защитных свойств фосфатной пленки

- •Инструкция к лабораторной работе «Фосфатирование металлов»

- •2.8.2. Методика проведения работы Вариант I – объемный метод определения скорости коррозии в электролитах

- •Вариант II – гравиметрический метод определения скорости коррозии металлов в кислых средах

- •2.9.2. Методика проведения работы

- •Контрольные вопросы и задачи

- •Список литературы

- •2.10. Лабораторная работа «получение амиачной селитры»

- •2.10.1. Краткие теоретические сведения

- •2.10.2. Порядок выполнения работы

- •2.10.3. Анализ аммиачной селитры на содержание аммонийного азота

- •2.11.2. Схема установки и порядок выполнения работы

- •2.11.3. Анализ щелоков производства гидроксида натрия «Определение общей щелочности»

- •2.12.2. Методики проведения работы

- •Контрольные вопросы

- •Литература

- •Заключение

- •Химическая технология

- •1 56961, Г. Кострома, ул. 1 Мая, д. 14

Инструкция к лабораторной работе

«Обжиг сульфидных руд в неподвижном слое»

Отградуировать реометр.

Включить печь в электросеть для нагрева.

Отвесить навеску серного колчедана в лодочку.

Когда печь нагрелась до заданной температуры, налить в поглотительные склянки заданное количество 0,1 н раствора йода.

Поместить в среднюю часть печи лодочку с навеской.

При помощи крана аспиратора быстро установить заданную скорость воздуха.

Через каждые 2–5 минут, не доводя до полного обесцвечивания раствор йода, производить переключение газа с работающей склянки на следующую.

После отключения склянки оттитровать раствор йода 0,1 н раствором тиосульфата натрия.

Вынуть лодочку из печи и вычистить ее.

Горячую лодочку брать только тигельными щипцами.

ГРАДУИРОВКА РЕОМЕТРА

Реометр (рис. 2.6.2) служит для измерения скорости газового потока в лабораторных установках. Для этого газ пропускают через капиллярную трубку 1; вследствие большого сопротивления капилляра в нем происходит падение давления газа. Разность давлений до и после капиллярной трубки замеряется манометром 2 – U-образной трубкой, заполненной жидкостью (чаще всего водой) по разности уровней h в обоих коленах. Чем больше разность уровней, тем выше скорость газа. Реометр, снабженный серией различных по диаметру капилляров, которые соединяются с манометром 2 резиновыми трубками, может служить для измерения скоростей газовых потоков от 0,1 до 250 см3/мин. Добившись полной герметизации установки для обжига колчедана (см. рис. 2.6.1), градуируют реометр. Для этого, открыв краны 1 и 1 или 2 и 2 и т. п., протягивают воздух через установку при помощи аспиратора 11, осторожно открывая кран 12. Регулируя скорость истечения жидкости краном 12, устанавливают желаемую или заданную разность уровней жидкости в манометрическом колене реометра и отбирают воду, вытекающую из аспиратора за определенный промежуток времени (например, 1 минуту) в измерительный сосуд. Измеряя объем воды, вытекающей из аспиратора, рассчитывают количество воздуха, проходящее через установку в единицу времени, т. е. скорость потока воздуха. Многократным изменением разности уровней h в трубке арнометра при помощи аспиратора получают ряд точек, соответствующих определенным скоростям воздуха. Для определения промежуточных скоростей полученные данные наносят на график, отмечая по оси х разность уровней в манометрической трубке реометра, а по оси у – объемные скорости воздуха в см3/мин или в дм3/мин. При помощи такого графика приблизительно определяют все промежуточные скорости воздуха.

Рис. 2.6.2. Реометр:

1 – капиллярная трубка; 2 – U-образная манометрическая трубка;

h – разность уровней

Вариант 2

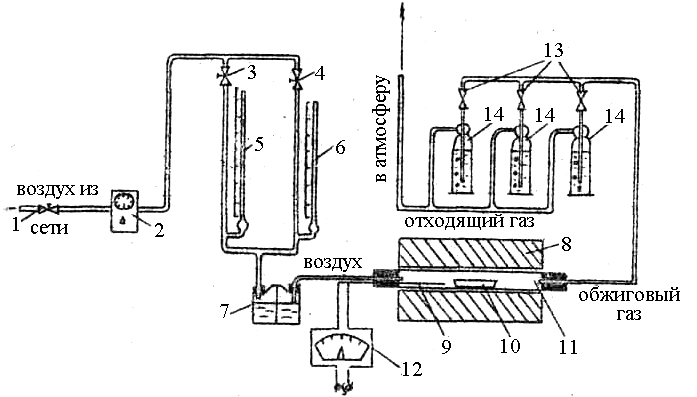

Цель работы – изучение кинетики процесса разложения колчедана в неподвижном слое на лабораторной установке, схема которой приведена на рис. 2.6.3.

Схема установки и порядок выполнения работы

Установка состоит из трубчатой печи 8, позволяющей вести нагрев до 850 °С, термопары 9 и терморегулирующего устройства – потенциометра – 12, Внутри печи расположена кварцевая трубка II, концы которой выступают из печи на 100–110 мм. С торцов трубка закрыта резиновыми пробками, через отверстия в которых с одной стороны поступает воздух, а с другой выходит обжиговый газ. Воздух поступает через регулировочный вентиль I, регулятор давления 2 и реометр 5, расход воздуха в котором поддерживается точным 'регулятором давления (3). Обжиговый газ на выходе из печи направляется в последовательно соединенные поглотительные склянки 14.

Навеску (1 г) сульфидного материала взвешивают на аналитический весах с точностью до 0,0002 г и распределяют тонким слоем по длине лодочки 10, Предварительно фарфоровая лодочка должна быть вымыта и прокалена при температуре 850–900 °С в течение 1часа.

В поглотительные склянки 14 наливают по 10 мл 0,5 н раствора йода, разбавляют его до метки дистиллированной водой и добавляют 5 капель раствора крахмала, являющегося индикатором. Раствор при этом принимает коричневую окраску.

После проведения описанных выше предварительных работ и проверки установки на герметичность устанавливают на потенциометре 12 заданную преподавателем температуру, нужный расход воздуха по реометру, согласно калибровочному графику, и приступают к проведению эксперимента. По достижении заданной температуры лодочку с навеской при помощи металлического крючка помещают в центр печи, а секундомером засекают время, пошедшее на обесцвечивание раствора в поглотительной склянке. При этом необходимо помнить, что поток обжигового газа должен идти только через одну склянку до полного обесцвечивания раствора йода. После обесцвечивания раствора следует перекрыть кран 13 и обжиговый газ направить в следующую склянку. Прокаливание сульфида продолжается до тех пор, пока очередная склянка не обесцветится в течение 20–25 минут. По истечении указанного срока установку отключают и перекрывают поток воздуха. Содержимое последней склянки сливают в коническую колбу, поглотительную склянку ополаскивают дистиллированной водой и весь полученный раствор оттитровывают раствором тиосульфата натрия.

ПУСК УСТАНОВКИ

проверить установку на герметичность;

установить на автоматическом потенциометре 12 заданную температуру и включить печь 8;

открыть подачу воздуха вентилем I. С помощью регулятора давления 2 и точного регулятора 3 установить на реометре 5 нужный расход воздуха;

взвесить и загрузить в предварительно прокаленную фарфоровую лодочку 10 сульфид металла и поместить её в печь 8 после установления в печи заданной температуры.

ОБСЛУЖИВАНИЕ УСТАНОВКИ ВО ВРЕМЯ РАБОТЫ

контролировать и в случае необходимости регулировать расход воздуха;

контролировать заданную температуру печи;

периодически проверять герметичность установки;

определять время, пошедшее на обесцвечивание раствора йода в поглотительной склянке.

При отключении установки:

закрыть вентили подачи воздуха в следующей последовательности: 3 – 2 – 1;

отключить печь;

отключить общее питание установки электроэнергией.

Рис. 2.6.3. Схема лабораторной установки для обжига сульфидов металлов:

1 – регулировочный вентиль; 2– регулятор давления; 3, 4 – точные регуляторы давления; 5 – реометр больших расходов; 6 – реометр малых расходов;

7 – склянка Тищенко; 8 – реакционная печь; 9 – термопара; 10 – лодочка с образцом; 11 – реакционная трубка; 12 – терморегулятор; 13 – запорный вентиль;

14 – поглотительные склянки

Обработка полученных данных

В результате проводимых исследований студент должен установить скорость обжига колчедана в зависимости от температуры ведения процесса.

В основе определения скорости обжига лежит реакция взаимодействия выделяющегося при обжиге сернистого ангидрида с раствором йода в присутствии индикатора – крахмала:

SO2 +2H2O + I2 = H2SO4 + 2HI

Скорость обжига колчедана определяется по количеству выделяющегося сернистого ангидрида во времени. С этой целью определяют время, пошедшее на обесцвечивание раствора йода. Наиболее удобной формой записи результатов является таблица.

№ |

m, г |

w,% |

V(I2) мл |

t, °С |

Выгорело серы |

mтеор (SO2 ), г |

, % |

Конст. ск-сти, мин-1

|

Е, Дж/моль |

|

время, мин |

m (SO2 ), г |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

№ – номер склянки при заданной температуре; m – масса колчедана, г; w – содержание серы в колчедане, %; V(I 2 ) – объем 0,5 н раствора I2, мл; t – температура опыта, установленная в печи, ºC; – степень выгорания серы, %; Е – энергия активации процесса, кДж/моль.

Масса выделившегося сернистого ангидрида рассчитывается по формуле:

m (SO2 ) = N (I2)· V( I2) 0,032.

где V (I2) – объем раствора йода, взятого в первую поглотительную склянку, мл; N (I2) – эквивалентная концентрация раствора йода, моль/л; 0,032 – эквивалентное количество SO2 , соответствующее 1 мл 1н раствора йода, г.

Для определения содержания SO2, поглощенного в последней склянке, оттитровывают раствором тиосульфата натрия и проводят расчет по формуле:

m(SO2 ) = [(N (I2 ) V (I2 ) – N (Na2S2O3 ) V (Na2S2O3 ) 0,032,

где V(Na2S2O3) – объем раствора тиосульфата (0,1 н ), пошедшего на титрование, мл; С(Na2S2O3) – эквивалентная концентрация (нормальность) раствора тиосульфата натрия, моль/л.

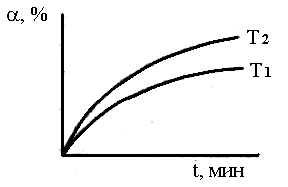

По количеству обесцвеченного раствора йода рассчитывают количество SO2, образовавшегося за определенный промежуток времени. Отнеся это количество к теоретически возможному при полном выгорании серы (рассчитывают по содержанию серы в колчедане), получают степень выгорания серы за определенное время. По данным опытов строят график: степень выгорания серы – время;

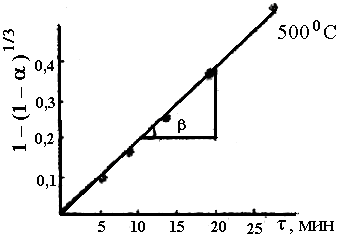

Для определения константы скорости для каждой температуры (экспериментальные данные обрабатываем в координатах уравнения сжимавшейся сферы

1 – (1 – ) 1 / 3 = K·τ.

где α – степень выгорания серы; K – константа скорости процесса (константа скорости есть тангенс угла наклона); τ – время выгорания серы.

Энергия активации процесса обжига колчедана рассчитывается по формуле:

![]() Дж/моль

Дж/моль

Пример расчета

№ |

m, г |

w, % |

V (I2 ) |

T, 0С |

Выгорело серы |

mтеор. (SO2). г |

α % |

k, мин-1 |

|

t, мин |

m, SO2, г |

||||||||

1 |

1,1039 |

39,6 |

10 |

500 |

5 .0, |

0,16

|

0,874 |

18,3 |

0,019 |

2 |

|

|

|

|

9 |

0,32 |

|

36,6

|

|

3 |

|

|

|

|

14 |

0,48 |

|

54,9 |

|

4 |

|

|

|

|

19 |

0,64 |

|

73,2

|

|

5 |

|

|

|

|

27 |

0,72 |

|

82,7

|

|

Масса выделившегося сернистого ангидрида в первой склянке:

m1 (SO2 )= 0,5 · 10 · 0,032 = 0,16 г.

Масса SO2 , поглощенного в последней склянке:

m2 (SO2 )= (10 · 0,5 – 18,8 · 0,1) · 0,032 = 0,0998 г.

Общее количество выделившегося сернистого ангидрида:

m (SO2) = 0,16 ·4 + 0,0998 = 0,739 г.

Теоретически возможно получить сернистый газ:

m (0,396 1,1039 64 ) / 32 = 0,874 г

Степень выгорания:

α = m (sо2) пр / m (sо2)теор. Х 100 %

1 = 0,16 / 0,874 Х 100=18,3 %

α2 = 36.6 %; α3 = 54,9 %, α4 = 73,2 %, α5 = 82,7 %

По полученным данным строим график зависимости степень выгорания – время. Далее зависимость обрабатываем в координатах уравнения сжимающейся сферы:

1 – (1 – α) 1/3 – τ.

Рассчитываем константу скорости процесса горения:

![]()

Определив константу скорости для следующей температуры, по вышеприведенной формуле рассчитываем энергию активации.

Контрольные вопросы

Приведите примеры сульфидного сырья для получения SO2.

От каких параметров зависит скорость обжига сульфидных руд?

Список литературы

Амелин А. Г. Технология серной кислоты : учеб. пособие для втузов по спец. «Технология неорганических веществ». – 2-е изд., перераб. – М. : Химия, 1983. – 360 с.

Кутепов А. М. и др. Общая химическая технология. – 3-е изд., перераб. – М. : Академкнига, 2005. – 528 с..

2.7. ЛАБОРАТОРНАЯ РАБОТА

«ФОСФАТИРОВАНИЕ МЕТАЛЛОВ»

Цель работы – установить зависимость защитных свойств фосфатной пленки от температуры и продолжительности процесса химического фосфатирования.

2.7.1. Краткие теоретические сведения

Для химической промышленности борьба с коррозией является одним из решающих факторов, определяющих себестоимость и качество продукции. В ряде случаев возможность производства продукта определяется наличием коррозионно-стойкого материала. Для борьбы с коррозией металлов, в первую очередь черных, широко применяются различные средства: легирование, покрытие цветным металлом, нанесение защитных пленок (оксидирование, фосфатирование, хромирование), нанесение лаков или красок и т. п.

Фосфатированием называется процесс нанесения на поверхность металла защитной пленки, состоящей из практически нерастворимых солей фосфорной кислоты. Благодаря простоте осуществления и дешевизне процесса, фосфатирование является одним из распространённых методов защиты металла от атмосферной коррозии. В растворах кислот и щелочей фосфатные пленки разрушаются. Фосфатные покрытия имеют черный цвет, обладают значительной твердостью, но сравнительно хрупки, пористы и сами по себе еще не обеспечивают достаточной защиты изделия, поэтому применяются главным образом в сочетании с лакокрасочными покрытиями, а именно в качестве подслоя перед нанесением лаков, чтобы улучшить сцепление последних с покрываемой поверхностью. В этом случае пористость фосфатной пленки является положительным фактором, так как способствует прочному сцеплению с лакокрасочными покрытиями. Часто фосфатные пленки обрабатывают хроматными растворами и пропитывают смазкой. Такая дополнительная обработка значительно повышает защитные свойства пленки. Фосфатирование применяется также в сочетании со смазками для уменьшения трения в ряде механических операций, а также для покрытия таких деталей, как болты, гайки и т. д. Фосфатированию подвергают в основном углеродистые стали, так как в этом случае получается наиболее равномерная фосфатная пленка с хорошей адгезией покрытия с металлической поверхностью.

Фосфатирование поверхности металла происходит в результате его взаимодействия с растворами гидроортофосфатов железа и марганца, т. е. мажефа, состав которого в общем виде выражается формулой Ме(Н2Р04)2, где Me – железо или марганец. Мажеф – кристаллическое вещество сложного состава, формула которого nFe(H2PO4)2 + mMn(H2PO4)2. В последнее время разработан способ фосфатирования черных металлов в растворе дигидрофосфата цинка Zn(H2 PO4)2 . (Методику приготовления этого раствора смотри в инструкции к лабораторной работе.)

В результате многоступенчатой электролитической диссоциации соли по уравнениям Me (H2PO)2 —> Me2+ + 2H2PО4-

H2PО4- = Н+ + HPО42-

HPО42- = Н+ + PО43-

раствор мажефа имеет слабокислую реакцию. Поверхность металлического изделия, погруженного в раствор мажефа, дифференцируется на анодные и катодные участки. Анодные участки, разрушаясь, посылают в раствор ионы железа: Fe – Fe2+ + 2е

На катодных участках происходит процесс:

2 Н+

+ 2е

Н2

Н+

+ 2е

Н2

В результате этих процессов раствор, граничащий с поверхностью изделия, обогащается ионами железа.

Вследствие того, что произведения растворимости солей МnНР04 и FeHPО4, а также Fe3(PО4)2 и Мn3(РО4)2 очень невелики, слой раствора, граничащий с поверхностью изделия, становится пересыщенным относительно этих солей, которые и кристаллизуются на поверхности металла, образуя фосфатное покрытие по реакциям:

М е2+

+ HPO42-

МеНРО4

е2+

+ HPO42-

МеНРО4

3 Ме2+ + 2PO43- Ме3(РО4)2

Качество фосфатных покрытий сильно зависит от условий фосфатирования. Главные факторы, влияющие на защитные свойства фосфатных покрытий: 1) концентрация соли в растворе; 2) продолжительность фосфатирования; 3) температура процесса; 4) состояние фосфатируемой поверхности.

По опытным данным установлено, что высокое качество покрытий может быть получено из раствора, содержащего препарат мажеф в количестве 27–30 г /дм3 при 86–98°С или из цинкофосфатного концентрата. При более низких температурах фосфатирование протекает очень медленно и при недостаточно прочном сцеплении фосфатной пленки с поверхностью металла. Полученная при более высоких температурах фосфатная пленка отличается большой пористостью и шероховатостью.

Окончание процесса фосфатирования соответствует моменту прекращения выделения водорода из раствора. Период времени, протекающего от погружения изделия в раствор мажефа до момента прекращения выделения водорода, колеблется в пределах от 80 до 100 минут и зависит не только от концентрации раствора, температуры, состава металла и состояния поверхности, но и от содержания примесей, способа подготовки поверхности и т. п. Установлено, что при некоторых условиях лучшее покрытие можно получить в несколько раз быстрее, чем требуется времени до момента полного прекращения выделения водорода. Из этого следует, что более высокими защитными свойствами обладают тонкие пленки. Очевидно, более толстые пленки, отличающиеся большими внутренними напряжениями, обычно содержат трещины, сильно понижающие качество фосфатных покрытий.

В таблице 2.7.1 приведены данные, характеризующие время полного фосфатирования (время с момента погружения изделия в раствор до прекращения выделения водорода из раствора) и время оптимального фосфатирования (время, в течение которого образуется пленка с оптимальными защитными свойствами).

Чтобы интенсифицировать процесс фосфатирования, который на практике идет, как правило, не менее 45–60 минут, применяют специальные приемы, например добавки солей металлов с более положительным потенциалом, нежели у железа. Так, при добавлении солей меди (около 1 % от количества фосфатов железа и марганца) при 95–98°С образуется защитная пленка фосфатов марганца, железа и меди, а длительность фосфатирования снижается до 8–10 минут.

Таблица 2.7.1

Время фосфатирования, мин

Полное фосфатирование |

Оптимальное фосфатирование |

80–120 50–80 20–40 10–20 |

20–25 15–20 10–15 6–10 |

Помимо химического метода, применяют и электрохимическое фосфатирование в растворе фосфата цинка при 60–70 °С, напряжении около 20 В и плотности тока 4 а/дм2, В этих условиях длительность фосфатирования составляет всего 4–5 минут, причем полученная пленка обладает лучшими антикоррозионными свойствами, чем пленка, нанесенная химическим способом.