- •6.1. История завода 64

- •Введение

- •2.Минский завод отопительного оборудования

- •2.1. История завода

- •2.2. Энергоснабжение завода а) Электроснабжение.

- •Б) Водоснабжение.

- •В) Газоснабжение.

- •2.3. Краткое описание технологического процесса

- •2.4 Изучение работы основного теплового оборудования

- •3. Оао «Минский завод строительных материалов»

- •3.1 Номенклатура выпускаемой продукции

- •3.2. Описание технологической схемы производства полнотелого кирпича

- •3.3. Краткая техническая характеристика котельной мзсм

- •3.4. Производство аглопорита

- •3 .5. Труба предварительно изолированная прямая

- •3.6. Котел водогрейный кв-1г

- •4.Завод крупнопанельного домостроения №1 мапид

- •4.1. Технология тепловой обработки стеновых панелей

- •4.2 Краткая характеристика котельной

- •Водяной экономайзер

- •4.2.1. Двухбарабанный котёл типа дквр 10-13

- •Паровой котел дквр-10-13

- •Двухбарабанный водотрубный паровой котел

- •4.2.3. Котел buderus

- •5. Зао «Атлант»

- •5.1 Технические характеристики выпускаемой продукции

- •5.2. Теплообменники пластинчатые

- •6. Минский тракторный завод

- •6.1. История завода

- •6.2. Тракторы мтз-5, мтз-5м, мтз-5л, мтз-5мс, мтз-5лс

- •6.3. Краткая техническая характеристика

- •6.4. Газовые безмуфельные агрегаты для химико-тобработки ермической деталей

- •Заключение

- •Литература

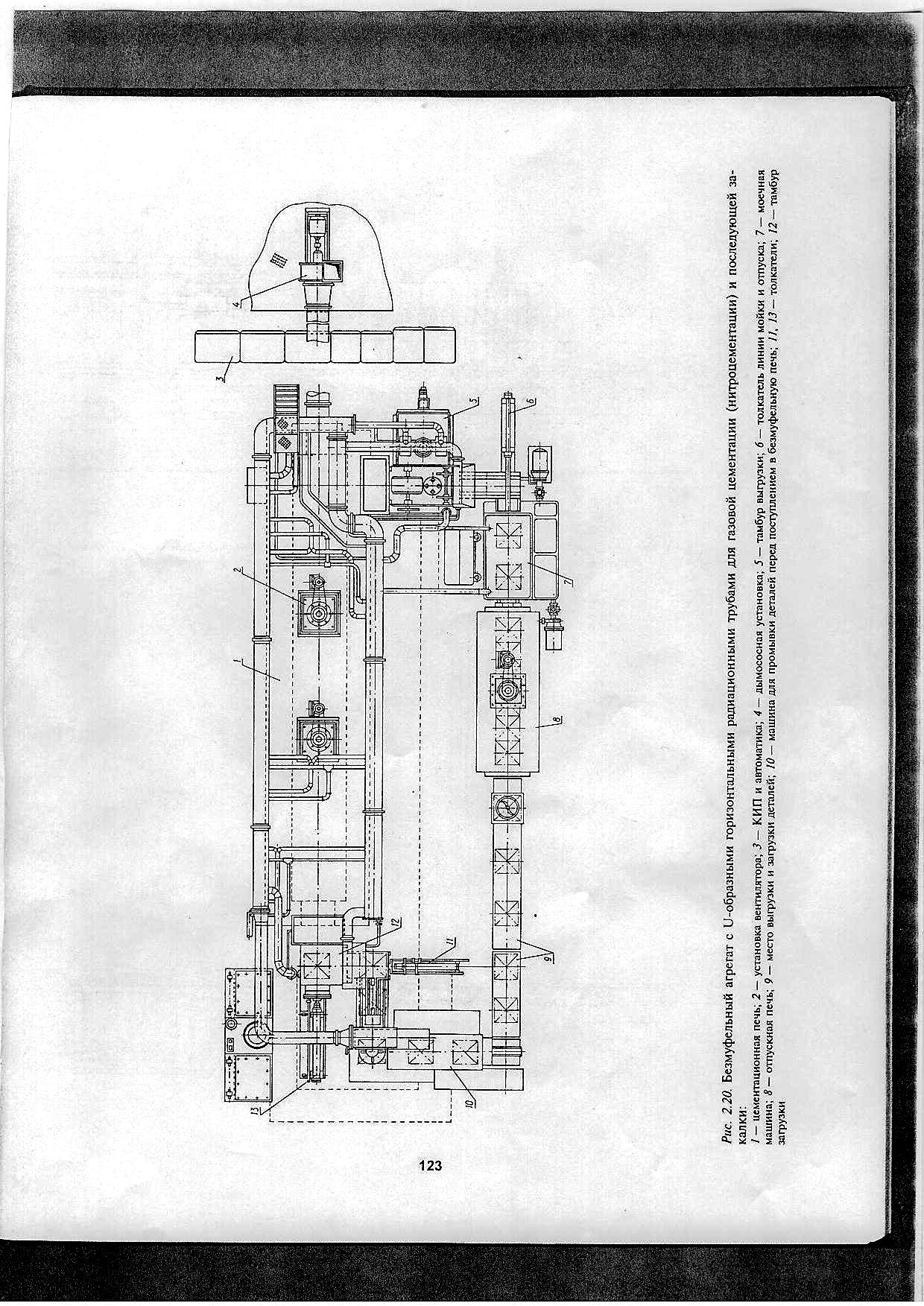

6.4. Газовые безмуфельные агрегаты для химико-тобработки ермической деталей

В промышленном производстве наряду с электропечами для химико-термической обработки широко используется оборудование с газовым обогревом.

Агрегат для химико-термической обработки предназначен для газовой цементации и нитроцементации деталей с последующим регулируемым охлаждением в среде защитного газа. Детали, подлежащие обработке, загружаются на поддоны вручную, а далее, от операции к операции, по технологической линии передаются автоматически.

Агрегат состоит из следующих узлов: загрузочная камера, цементационная газовая двухрядная печь с толкателем и цепным выталкивателем, камера замедленного охлаждения с двумя толкателями, толкателями линии возврата, воздухоохлаждаемая камера, механизмы передачи поддонов, разводки газовоздухопроводов, гидросистемы, щиты электрооборудования, КИП и автоматики.

Рассмотрим подробнее устройство и работу двухрядного безмуфельного агрегата для химико-термической обработки автотракторных деталей. Они используются для цементации на глубину 1,2...1,7 мм с последующим повторным нагревом под закалку для шестерен и валов с модулем 6,0...6,5, изготавливаемых из стали 20ХНР. Последовательно осуществляются следующие операции: газовая цементация или нитроцементация, подстужи-вание до 823 К в камере, нагрев под закалку, закалка в горячем масле, промывка, низкий отпуск. Агрегат позволяет проводить закалку деталей в прессах. Кроме того, в нем полностью автоматизировано перемещение поддонов с деталями и предусмотрены контроль и регулирование технологических процессов.

Техническая характеристика агрегата

-

Производительность, кг/с

0,097...0,11

Температура в зонах цементационной печи, К:

1

1193

2

1213

3

1213

4

1203

Максимальная температура в

1143

печи повторного нагрева, К

Цементационная печи

Двухрядная

безмуфельная

Число поддонов, шт.:

в одном ряду печи

20

в печи низкого отпуска

7

в печи повторного нагрева

4

в камере охлаждения

2

Топливо

Природный газ

Теплота сгорания топлива,кДж/м3

35 581

Система обогрева цементационной печи и печи

повторного нагрева

Радиационные горизонтальные U-обра-зные трубы с двухпроводными горелками и рекуператорами

Система обогрева печи низкого отпуска

Электрическая

Давление, кПа:

газа

2,94

дутьевого воздуха

4,9

Расход газа, м3/с

0,0278

Технологическая атмосфера Смесь эндогаза, природного

цементационной печи газа и аммиака

Расход технологических газов

на агрегат, м3/с:

эндогаза 0,027

природного газа 0, 0008

аммиака 0, 0004

Расход воды на агрегат, м3/с 0, 0025

Компоновка выполнена по замкнутой П-образной схеме.

Обрабатываемые детали на поддонах перемещаются с помощью механизмов с гидравлическим и электромеханическим приводами. Боковую загрузку поддонов в печи цементации и выгрузку из закалочного бака осуществляют через пламенные завесы тамбура и бака с герметично закрывающимися дверцами.

В цементационной печи нагревают детали радиационными U-образными трубами со встроенными в них рекуператорами. Воздух для сжигания в радиационной трубе подогревается отходящими дымовыми газами до 573 К. В рабочем пространстве печи имеются три перегородки, разделяющие его на четыре зоны. Циркуляция печной атмосферы осуществляется сводовыми центробежными вентиляторами. Из цементационной печи с помощью цепного толкателя поддоны с деталями перемещаются в камеру охлаждения через боковую заслонку. В печи повторного нагрева, где в качестве нагревателей применяются газовые радиационные трубы, обрабатываемые детали нагреваются до температуры закалки. Окно с торцевой стороны печи служит для выдачи деталей на закалку под прессом. Моечная машина обеспечивает двухстадийное промывание деталей с окунанием и струйной промывкой в зоне 1 и струйной промывкой в зоне 2. В толкательной электропечи низкого отпуска осуществляется конвективный нагрев деталей до 573 К. Температура в зонах нагрева печей, а также температура масла в закалочном баке, температура моющих растворов в моечной машине регулируется автоматически. Отбор дымовых газов от газогорелочных устройств осуществляется с помощью дымососной системы, включающей вытяжные короба и вентилятор низкого давления. В агрегате предусмотрена установка устройства для автоматического регулирования углеродного потенциала в цементационной печи и системы, обеспечивающей автоматизацию управления работой агрегата, контроля, измерения и регулирования теплового режима. Рассмотрим основные узлы агрегата.

Загрузочный тамбур служит для сокращения поступления атмосферного воздуха в рабочее пространство печи и тем самым способствует поддержанию состава защитной атмосферы цементационной печи. Тамбур представляет собой сваренную из листа металлическую коробку, примыкающую фланцевым соединением к кожуху печи. При подъеме заслонки, когда проем открыт для загрузки поддонов, во избежание доступа воздуха в камеру зажигается газовая завеса. Для этого в нижней части проема устанавливают трубу с отверстиями, соединенную с магистралью природного газа.

Цементационная печь представляет собой прямоугольный сварной каркас из фасонного стального проката и листовой стали, зафутерованный изнутри огнеупорным и теплоизоляционным кирпичом. На поду уложены жароупорные направляющие. Рабочее пространство печи разделено пережимами на четыре зоны: зона 1 — нагрев деталей до температуры цементации или нитроцементации; 2 и 3 — процесс активного насыщения поверхностного слоя деталей углеродом и азотом за счет разложения метана и аммиака с освобождением атомарного углерода и азота, процесс диффузии углерода и азота в глубь слоя; зона 4 — диффузия углерода и азота в глубь слоя за счет повышенного содержания компонентов в поверхностном слое.

Проемы загрузки и выгрузки в боковой стенке цементационной печи закрываются футерованными заслонками. Механизм подъема заслонки — гидроцилиндр, установленный на боковой стенке печи, шток которого соединен цепью со звездочкой, сидящей на валу.

Со стороны загрузки печи для перемещения поддонов с деталями по цементационной печи установлены два гидравлических толкателя. Шток цилиндра толкателя введен через водоохлаждаемую трубу непосредственно в печное пространство, что уменьшает длину механизма. На конце штока закреплена толкающая траверса. Необходимый ход толкателя настраивается при установке конечных выключателей.

Цепной толкатель заключен в герметичный литой корпус, закрепленный на раме и установленный на фундаменте. Звездочка толкающей цепи закреплена таким образом, что ось ее вращения расположена вертикально, а вал проходит через подшипники. Привод осуществляется от мотора-редуктора, установленного на общей раме с корпусом. Свободный конец цепи перемещается в герметичном кожухе. Цепь в крайнем положении останавливают с помощью конечных выключателей, расположенных на нижней плоскости корпуса.

Камера охлаждения предназначена для снижения температуры деталей после цементации до 823…873 К в среде защитного газа. Поддоны с деталями из цементационной печи в камеру охлаждения подают цепным толкателем. Поддоны перемещаются в камере и передаются в печь повторного нагрева с помощью гидравлического цилиндра, шток которого через водоохлаждаемую трубу входит в камеру. Окно на боковой стенке камеры имеет откидную дверцу, которая поднимается с помощью гидроцилиндра. Верхняя водоохлаждаемая крышка камеры съемная, с предохранительным клапаном. Для регулирования скорости охлаждения деталей в камере предусмотрена возможность установки экранов между водоохлаждаемыми стенками и поддоном.

Печь повторного нагрева служит для нагревания в защитной атмосфере деталей, обрабатываемых под закалку. На одной из ее боковых стенок имеются проемы для загрузки поддонов в печи и разгрузки их на стол закалочного бака. Поддоны в печи перемещаются гидравлическим толкателем, а выгрузка на закалку осуществляется цепным толкателем. Проем в торцевой стенке печи со стороны выгрузки, герметично перекрываемый заслонкой, служит для выдачи деталей на закалку под прессом. Рабочее пространство печи разделено на две самостоятельные тепловые зоны. Защитная атмосфера (эндогаз) вводится в каждую зону отдельно. С наружной стороны торцевой стенки печи со стороны разгрузки установлен водоохлаждаемый экран, который в значительной степени предохраняет обслуживающий персонал от теплового излучения торцевой стенки.

Закалочный бак (однопозиционный) предназначен для закалки деталей после выхода их из печи повторного нагрева. Нижняя часть бака является емкостью для масла, где осуществляется процесс закалки. Верхняя часть емкости почти полностью закрыта (оставлена горловина, соответствующая площади для опускания стола с поддоном в емкость с маслом). Бак через уплотнительную асбестовую прокладку соединен с каркасом печи повторного нагрева, из которой поддон с деталями цепным выталкивателем подается на стол закалочного бака. Стол закалочного бака соединен с кареткой, перемещающейся при ходе стола вверх-вниз по направляющим. Направляющими для роликов каретки служат швеллеры, которые крепятся к каркасу бака. Поддон выгружают из закалочного бака с помощью гидравлического толкателя, шток которого через охлаждаемую рубашку входит в камеру. Окно выгрузки закалочного бака представляет собой водоохлаждаемый проем, который перекрывается вертикально перемещающейся заслонкой. Она плотно закрывает проем с помощью клинового и эксцентрикового зажимов. При подъеме заслонки, когда проем открыт для выгрузки поддона, во избежание доступа воздуха в камеру зажигается газовая завеса. Для этого в нижней части проема устанавливают трубу с отверстиями, соединенную с магистралью природного газа. В качестве закалочной среды можно использовать масла МС-20, ИС-50, МК-22 или П-28 (ГОСТ 1013-49 и ГОСТ 21747—76) с повышенной температурой воспламенения.

Для подогрева масла и поддержания заданной температуры 433...453 К на баке смонтированы термоэлектрические нагреватели. Трубчатый теплообменник (водяной) предназначен для отбора теплоты от закалочного масла. Интенсивность охлаждения можно варьировать, изменяя число труб теплообменника, по которым циркулирует охлаждающая вода. На крышке бака смонтирован осевой насос погружного типа. Уровень масла в закалочном баке регулируется автоматически. Для слива масла при повышении уровня имеется переливной карман с гидрозатвором, откуда масло по трубопроводу поступает в маслохранилище.

Моечная двухкамерная машина проходного типа предназначена для промывания уложенных на поддонах деталей от масла. В качестве моющих средств можно использовать 3...5 %-е содовые растворы. Машина состоит из двух камер, разделенных стенкой. Проемы в разделительной стенке и на торцевых сторонах машины, через которые перемещаются поддоны с деталями, перекрываются вертикально перемещающимися заслонками. Привод заслонок осуществляется от одного гидроцилиндра, установленного на боковой стенке каркаса. В первой камере расположен механизм подъема стола, опускающий поддон с деталями в емкость с моющей жидкостью и поднимающий его в верхнюю часть камеры, где расположен коллектор с соплами. Сопла поворотные, они настраиваются во время наладки машины. Моющие жидкости в емкостях подогреваются с помощью газовых горелок, установленных в U-образных трубах. Температура моющих средств регулируется автоматически. Моющие жидкости подают к разбрызгивающим соплам от двух центробежных насосов, расположенных около моечной машины. Каждый насос обеспечивает подачу жидкости самостоятельно для своей камеры, причем насос в первой камере подает жидкость последовательно или к соплам, или в нижнюю часть камеры под опущенную садку. Поток жидкости переключают трехходовым краном с помощью исполнительного механизма. Образующиеся при промывании деталей водяные пары отсасываются из обеих камер через соединительные патрубки в дымососную систему.

Часть низкого отпуска представлена электрической печью сопротивления (толкательная, однорядная) для низкотемпературной термообработки металлов после цементации (нитро-цементации) и закалки. Печь разделена на две самостоятельные тепловые зоны. В качестве изоляции использована минеральная вата. Рабочее пространство печи имеет щиты, прикрепленные внутри печи к кожуху. Между щитами и кожухом на керамических изоляторах расположены спиральные электрические проволочные нагреватели. В каждой зоне установлен сводный центробежный вентилятор. По торцам печи имеются заслонки, которые открываются при загрузке и выгрузке поддонов с деталями. Подъем и опускание заслонок осуществляются от одного гидроцилиндра. Контроль и регулирование температуры автоматические.