- •Введение

- •1 Тактико-техническое обоснование дипломной работы

- •Эксплуатация и ее основные составляющие

- •1.2 Человеческий фактор при подготовке к боевому применению

- •1.3 Подготовка вооружения к применению и его обслуживание после применения

- •Краткие тактико-технические характеристики.

- •Общие указания по подготовке к стрельбе.

- •Осмотр и проверка изделия.

- •Чистка и смазка изделия.

- •Выводы по разделу

- •2 Анализ факторов и процессов, влияющих на изменение свойств материала стрелково – пушечного вооружения

- •2.1 Влияние атмосферных и климатических условий на эксплуатационные свойства стрелково-пушечного вооружения

- •2.2 Микробиологические и коррозионные повреждения материалов и изделий вооружения

- •Выводы по разделу

- •3 Разработка математических моделей и описание процессов повреждаемости

- •3.1 Повреждаемость стрелково-пушечного вооружения

- •3.2 Математические модели различных процессов повреждаемости Деформации и механические разрушения.

- •Изнашивание вследствие трения.

- •Усталость.

- •Коррозия.

- •Выводы по разделу

- •4 Исследование физико – химического воздействия режима эксплуатации

- •4.1 Усталость от действия переменных нагрузок

- •4.2 Моделирование физико – химических воздействий режима эксплуатации

- •Выводы по разделу

- •Общие выводы и результаты

- •Список использованных источников

2.2 Микробиологические и коррозионные повреждения материалов и изделий вооружения

Изучению влияния различных климатических факторов на коррозию, биологические повреждения и старение материалов посвящено большое количество работ, в которых установлены их основные закономерности.

Согласно Международному стандарту ИСО 8044-1986 термин «коррозия» означает процесс. Этот процесс заключается в физико-химической реакции между материалом и окружающей средой и приводит к изменениям свойств материала. Результатом является «коррозионный эффект», примерами которого являются порча материала, загрязнение окружающей среды продуктами коррозии и нарушения функций системы, физико-химическими составными частями которой являются и материал и окружающая среда [9].

Установлено, что существенную роль в протекании процессов коррозии, а также старения играет состав атмосферного воздуха (количество содержащихся в нем загрязнений). Так, сернистый ангидрид, попадающий в атмосферу при сжигании серосодержащего топлива (угля), резко увеличивает скорость коррозии таких металлов, как железо, цинк, алюминий, медь. Начиная с некоторой критической концентрации SO2 в атмосфере скорость этого процесса возрастает прямо пропорционально содержанию газа в воздухе (рисунок 4). Однако, после достижения определенного предела, дальнейшее повышение концентрации SO2 в воздухе не приводит к заметному возрастанию скорости коррозии. Скорость растет и в том случае, когда в атмосфере сернистый газ отсутствует, но поверхность металла была им предварительно обработана.

Хлориды и соединения азота образуют при взаимодействии с находящейся на поверхности металла водой растворы электролитов, что способствует протеканию процессов коррозии. Ионы хлора препятствуют также образованию пассивирующих пленок на металле. Кроме того, хлористый натрий собирает влагу из относительно сухой атмосферы, увеличивая толщину пленки адсорбированной на поверхности металла воды, что сопровождается увеличением скорости коррозии. Например, при влажности атмосферы 75% толщина пленки воды, адсорбированной на чистой поверхности железа, составляет 6...7 молекулярных слоев, а на обработанной хлористым натрием - 12...14 слоев. Основным источником поступления хлоридов в атмосферу являются моря, и их концентрация в воздухе во многом зависит от удаленности от берега моря, содержание солей в морской воде, силы и направления ветра, препятствий на путях движения воздуха и количества осадков. Поэтому скорость коррозии в приморских районах выше, чем в удаленных от моря местностях.

0

20 40 60

80 t,

сутки

Δm,

Δm,

мг/дм2

240

2

2

160

4

160

4

3

3

80

1

1

60 90 99 φ, %

Рисунок 4 - Влияние частиц угля, SiO2 и (NH4)2SO4 на скорость атмосферной коррозии в присутствии и без SO2 в воздухе: 1 - частиц (NH4)2SO4 без SO2; 2 - частиц угля (с SO2); 3 - частиц (NH4)2SO4; 4 - частиц SiO2 (с SO2).

Содержащиеся в атмосферном воздухе аммиак, сероводород, углекислый газ являются менее коррозионно-активными агентами, чем сернистый газ и хлориды.

Рассмотренные выше атмосферные загрязнения сорбируются не только на металлах, но и на неметаллах. Они способны диффундировать в объем материала и изменять его свойства, вступая в реакции с реакционно-способными группами макромолекул. Вопросы старения полимеров в агрессивных средах подробно рассмотрены в ряде монографий. Конструкционные особенности стрелково-пушечного вооружения какого-либо специфического влияния на процессы старения полимеров в агрессивных средах не оказывают, поэтому для них характерны все общие закономерности, описанные в этих работах; Так, известно, что легко гидролизующиеся связи типа С-О или C-N подвергаются гидролитическому распаду в водных растворах кислот и щелочей, поэтому растворение сернистого ангидрида, сероводорода, окислов азота или аммиака в адсорбированной на поверхности полимерных деталей стрелково-пушечного вооружения пленке воды вызывает химическое старение материала [7].

Известно, что хлор, сернистый газ, аммиак являются биоцидными веществами, однако их концентрация в атмосферном воздухе слишком мала для того, чтобы оказывать заметное антимикробное действие.

Озон, содержащийся в атмосфере, является очень сильным окислителем и заметно ускоряет старение полиамидов, особенно резин, вызывая быстрое растрескивание и разрушение находящихся под действием растягивающего напряжения резинотехнических изделий.

Рассмотрение конструктивных особенностей основных образцов стрелково-пушечного вооружения приводит к выводу, что озонное старение и растрескивание резинотехнических изделий не играет заметной роли в возникновении неисправностей вооружения, но озонное старение других полимерных материалов учитывать необходимо. Озон обладает биоцидными свойствами, однако в реальных условиях хранения и эксплуатации вооружения и военной техники заметного влияния на ее биоповреждаемость не оказывает: концентрация озона в атмосфере и время его воздействия на микроорганизмы недостаточны для получения заметного дезинфицирующего эффекта.

Напротив температура оказывает существенное влияние на процессы коррозии, старения и биоповреждений материалов стрелково-пушечного вооружения. В первую очередь это связано с температурной зависимостью химических реакций: известно, что при повышении температуры скорость всех реакций увеличивается. Это выполняется и для электрохимических реакций, и для реакций деструкции и сшивания макромолекул полимерных материалов. При повышении температуры ускоряются также процессы транспорта: миграции компонентов неметаллических материалов из объема на поверхность детали, диффузии молекул воды и агрессивных веществ через лакокрасочное покрытие, полимерную пленку, в которую может быть упакован образец стрелково-пушечного вооружения, или в объем материала и так далее.

Если повышение температуры однозначно ускоряет процесс старения полимерного материала в результате увеличения скорости, как транспортных процессов, так и химических реакций макромолекул, то температурная зависимость процесса коррозии имеет более сложный характер. Это связано с тем, что при повышении температуры в результате опять-таки увеличения скорости десорбции молекул воды с поверхности металла уменьшается длительность контакта электролита с металлом.

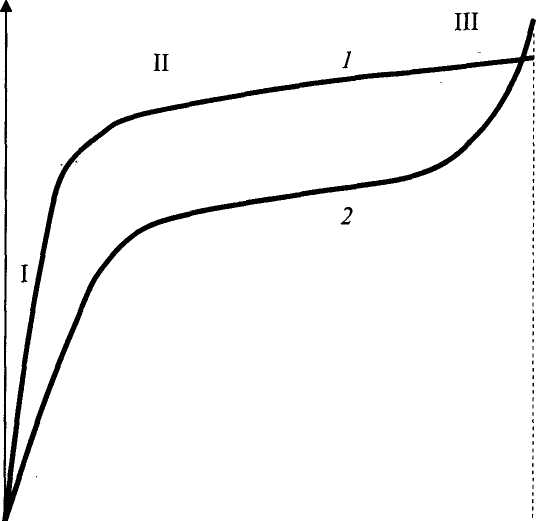

Влияние продолжительности пребывания на материалах пленки влаги на коррозию, старение и биоповреждения материалов рассмотрены в ряде работ. Показано, что, например, количество металла, превратившегося в продукты коррозии, зависит от длительности пребывания пленки электролита на его поверхности: чем дольше не высыхает пленка на поверхности металла и чем чаще она возобновляется, тем дольше протекает процесс коррозии и, тем самым, при прочих равных условиях большему коррозионному разрушению подвергается металл. Было также установлено, что в атмосферах, не загрязненных значительным количеством специфических коррозионно-активных веществ, процесс коррозии начинался лишь тогда, когда на поверхности металла присутствовала пленка влаги толщиной 10...20 молекулярных слоев, приобретающая свойства электролита. Известно, что количество газа, адсорбируемое определенным количеством данного адсорбента, зависит от условий протекания процесса, в первую очередь от давления газа и температуры. На рисунке 5 представлена типичная изотерма адсорбции из газовой фазы.

а д с о р б ц и я

Рисунок 5 - Типичные изотермы: 1 - мономолекулярной; 2 - полимолекулярной адсорбции

Повышение давления газа увеличивает адсорбируемое количество его, но на разных участках адсорбционной изотермы это влияние сказывается неодинаково. Особенно сильно оно проявляется в области низких давлений (участок I изотермы на рисунке 5), где адсорбируемое количество газа прямо пропорционально его давлению. При дальнейшем повышении давления количество адсорбируемого газа тоже увеличивается, но в постепенно уменьшающейся степени (участок II изотермы), и далее кривая, выражающая эту зависимость, стремится к прямой, параллельной оси абсцисс (участок III). Это соответствует постепенному насыщению поверхности адсорбента. Когда насыщение достигнуто, дальнейшее повышение давления практически не влияет на количество адсорбируемого газа. Изображенная на рисунке 5 изотерма сорбции описывает явление мономолекулярной сорбции, когда предельное количество адсорбированного газа отвечает покрытию поверхности адсорбента только мономолекулярным слоем газа. В этом случае количество адсорбированного газа, а можно определить по уравнению Лэнгмюра:

![]() ,

(1)

,

(1)

где p - равновесное давление газа над сорбентом; к и b - константы.

Если, как, например, при адсорбции паров воды на поверхности металлов, происходит полимолекулярная адсорбция, т.е. на поверхности сорбируется не один, а несколько слоев газа, то график изотермы сорбции имеет S-образную форму (кривая (2) на рисунке 5) и описывается уравнением Брунауэра – Эммета - Теллера:

,

(2)

,

(2)

где а - количество адсорбированного вещества; ат - количество адсорбированного вещества в сплошном молекулярном слое; р - равновесное давление пара сорбата над сорбентом; р0 - давление насыщенного пара при той же температуре; с - константа.

Из уравнений (1) и (2) следует, что количество воды, адсорбировавшейся на деталях вооружения, при прочих равных условиях определяется содержанием водяного пара в воздухе, т.е. его абсолютной влажностью. Используя уравнение (2) можно оценить при какой влажности воздуха (при заданной температуре) толщина пленки адсорбированной на металлах влаги превысит необходимую для начала коррозионного процесса толщину в 10...20 молекулярных слоев.

Повышение температуры, как правило, вызывает, уменьшение количества адсорбированного газа при постоянном давлении, а понижение температуры увеличивает его. Этот вывод можно сделать также из анализа уравнения (2). Действительно, зависимость давления насыщенного пара р0 от температуры Т описывается выражением:

![]() ,

(3)

,

(3)

где Lucn - мольная теплота испарения вещества; R - универсальная газовая постоянная; D - константа, характерная для каждого вещества и связанная с изменением энтропии при испарении.

С ростом температуры величина lnр0 и, следовательно, р0 растут, а р/р0 при постоянном значении р падает. Соответственно уменьшается и величина а. Кроме того, понижение температуры может приводить к тому, что парциальное давление паров воды в воздухе становится больше давления насыщенного пара при данной температуре, что приведет к конденсации воды на поверхности изделий. Таким образом, количество адсорбированной на материалах стрелково-пушечного вооружения воды зависит от абсолютной влажности воздуха и его температуры. [8]

Влияние адсорбированной воды на старение полимерных материалов связано как с физическим (набухание полимера вымыванием водорастворимых компонентов), так и химическим ее действием (разрушением легко гидролизующихся связей). Для применяемых при изготовлении образцов стрелково-пушечного вооружения полимеров деструкция под воздействием воды происходит только при высокой (свыше 180 °С) температуре, при реальных условиях хранения (эксплуатации) изделий ухудшение свойств материала связано с его набуханием. Изменение влажности воздуха вызывает периодическое набухание и высыхание полимерных материалов, что, в свою очередь, приводит к возникновению градиента концентрации воды по объему деталей, и, как следствие, возникновению внутренних механических напряжений, изменяющихся во времени. Наличие таких напряжений ведет к образованию микротрещин и пор в материалах.

Солнечное излучение не оказывает непосредственного воздействия на материалы стрелково-пушечного вооружения, хранящегося в штатной укупорке в неотапливаемом хранилище. Однако прямое солнечное излучение может существенно увеличить температуру поверхности, на которую оно попадает. Температура может превысить 100 0С. Если эта поверхность является крышей хранилища, то температура внутри него может достичь 70-80 0С и даже выше. Соответственно заметно повысится и температура находящегося в этом хранилище вооружения.

Биоповреждение (биологическое повреждение) - это любое изменение (нарушение) структурных и функциональных характеристик объекта, вызываемое биологическим фактором. Под биологическим фактором подразумевают организмы или их сообщества, воздействие которых на объект техники нарушает его исправное или работоспособное состояние. Наиболее агрессивны по отношению к материалам и изделиям микроорганизмы (микроорганизмы-деструкторы, биодеструкторы): микроскопические грибы, бактерии, дрожжи. Являясь составной частью окружающей среды, биодеструкторы в силу специфики своей жизнедеятельности способны быстро адаптироваться к самым различным материалам и постоянно изменяющимся условиям. Практически все используемые в изделиях техники материалы подвержены повреждающему воздействию микроорганизмов - микробиологическому повреждению.

Достаточно полно исследованы микробиологические повреждения горюче-смазочных материалов, в том числе масел и смазок. Установлено, что ряд видов микроорганизмов, обладая способностью ферментативного окисления жидких углеводородов, используют их в качестве источника питания. Ассимилируя такие углеводороды и воздействуя на них продуктами жизнедеятельности, микроорганизмы-деструкторы приводят к разложению и потере рабочих свойств материала. Нефтяные топлива и продукты из них подвержены микробиологическому повреждению как при хранении и транспортировании, так и в эксплуатационных условиях.

По данным работы все моторные, дизельные, вазелиновые, веретенные, авиационные, почти все трансмиссионные и изоляционные масла и пластичные смазки неустойчивы к грибам и бактериям. При воздействии этих микроорганизмов большинство показателей свойств масел и смазок (вязкость, кислотное число, стойкость к окислению и др.) существенно изменяет свои значения. Возникает коррозия узлов и деталей, контактирующих с поврежденными маслами и смазками.

Многие авторы отмечают большую зависимость микробиологической стойкости горюче-смазочных материалов даже одного и того же типа от исходного сырья и технологии изготовления. Так, масла различного назначения из анастасиевской нефти (Россия) наиболее устойчивы, а трансформаторное масло из этой нефти считают «абсолютно устойчивым» к микроорганизмам. Такие отличия обусловлены особенностями группового и индивидуального углеводородного состава конкретного материала. Установлено также, что многие соединения серы, имеющиеся в сернистой нефти, значительно снижают микробиологическую стойкость изготовленных из нее масел. В то же время имеющиеся в смолистых фракциях нефти азотосодержащие соединения оказываются активными биоцидами - веществами, убивающими микроорганизмы.

Среди многочисленных способствующих микробиологическим повреждениям горюче-смазочных материалов внешних условий определяющими являются наличие в материале воды, минеральных примесей (загрязнений) и оптимальной для развития микроорганизмов температуры.

Масла и смазки наиболее часто повреждаются грибами Aspergillus niger, Penicillium variabile, Penicillium chrysogenum, Penicillium verrucosum, Scopu-lariopsis brevicaulis, бактериями Bacillus subtilis, Bacillus pumilus, Bacillus licheniformis.

Большое число работ посвящено вопросам воздействия микроорганизмов на металлы и их сплавы (биокоррозии). В результате жизнедеятельности микроорганизмов на поверхности металла формируется агрессивная специфическая среда, образуются электрохимические концентрационные элементы, а в окружающей среде (растворе) и (или) на поверхности возникают агрессивные химические соединения, снижающие коррозионную стойкость. Грибы и бактерии способны инициировать и интенсифицировать практически все известные виды коррозии.

Многие бактерии могут инициировать коррозию даже обычно коррозионностойких металлов и сплавов, таких, например, как медь, свинец и другие. Грибная коррозия наиболее часто проявляется на технических изделиях (оборудование, приборы, сложные узлы и агрегаты), в которых металлические детали контактируют с материалами, способствующими развитию грибов. Наиболее часто стимулируют коррозию: Aspergillus niger, As. flavus, Penicillium cyclopium и др. Они выделяют большое количество органических кислот - щавелевую, фумаровую, яблочную, лимонную, винную, молочную. Действие этих кислот на конструкционные материалы стрелково-пушечного вооружения идет по реакциям:

mМе° → mМеn+ + nе , (4)

mМеп+ + n[AH-H+]nH20→Меm(АH-)n + nН3О+, (5)

nН3О+ + nе → nН2О + n/2Н2↑ . (6)

Ферменты, выделяемые грибами, - это мощный фактор биоповреждений металлов. Более 50% повреждений техники, эксплуатирующейся в природных условиях, связаны в той или иной степени с воздействием МО.

В процессах коррозии алюминиевых и стальных сплавов принимают активное участие грибы родов Aureobasidium, Alternaria, Stemphylium.

Испытания стальной, алюминиевой и медной проволоки под воздействием микроскопических грибов показали, что менее стойкими являются стальные образцы. Наиболее агрессивны культуры Aspergillus niger, Aspergillus amstelodami и Penicillium cyclopium. В то же время культуры Chactomium globosum и Stachybetris atra заметных изменений не вызвали. Разрушение медной проволоки отмечено лишь под воздействием Penecillium cyclopium.

Многие лакокрасочные покрытия, полимерные материалы и резинотехнические изделия подвержены отрицательному воздействию микроорганизмов. Их потребление в качестве источника питания и повреждение микроорганизмами связывают главным образом с воздействием веществ, продуцируемых микроскопическими грибами и бактериями в процессе жизнедеятельности. Изменение свойств материалов наступает в результате различных реакций - окисления, восстановления, декарбоксилирования, этерификации, гидролиза и других.

Решающее значение для микробиологической стойкости лакокрасочных покрытий имеет состав пленкообразующего полимера и физические свойства полученной из него пленки покрытия (набухаемость, твердость, пористость, гидрофобность и другие). Используемые в качестве пигментов вещества в зависимости от наличия в них биоцидных свойств могут существенно влиять на стойкость лакокрасочных покрытий к микроорганизмам. Авторы показали, что оксиды железа в составе лакокрасочных покрытий стимулируют рост микроорганизмов, диоксид титана - инертен, а оксид цинка замедляет его. Из наполнителей лакокрасочных покрытий асбест и тальк увеличивают, а карбонат кальция уменьшает интенсивность роста микроорганизмов. Низкая грибостойкость некоторых лакокрасочных покрытий связана с наличием в их составе в качестве наполнителя гигроскопичного оксида магния, который поглощает влагу, набухает и способствует интенсивному развитию микроорганизмов.

Многие исследователи подчеркивают большое влияние на микробиологическую стойкость лакокрасочных покрытий таких внешних факторов, как солнечная радиация, колебания температуры и влажности воздуха, загрязнение поверхности пылью и солями, воздействие различных газов и др. Эти факторы способствуют процессам старения лакокрасочных покрытий и подготавливают питательную среду для микроорганизмов. Микробиологическим повреждениям лакокрасочных покрытий благоприятствуют также нарушения технологий нанесения покрытий и требований по уходу за ними в эксплуатации. При исследовании эпоксидных эмалей (ЭП-525, ЭП-567), нанесенных по грунту АК-070, выявлено, что основными факторами, снижающими физико-механические и защитные свойства лакокрасочных покрытий, являются влажность воздуха, температура и метаболиты грибов во взаимодействии. Наибольшее снижение прочностных характеристик наблюдается в первые 15...30 суток в период активного роста грибов.

Основными агентами микробиологических повреждений лакокрасочных покрытий являются плесневые грибы. Бактериальные поражения встречаются реже. Грибы, повреждающие лакокрасочных покрытий, наиболее часто принадлежат родам Aspergillus, Penicillium, Fusarium, Trichoderma, Alternaria, Cephalosporium, Pullularia, а бактерии - родам Pseudomonas, Flavobacterium.

Микробиологические повреждения полимеров, применяемых в конструкциях машин и оборудования, встречаются довольно часто. Подсчитано, что на детали из пластмасс приходится около 25% от общего числа повреждений, вызываемых микроорганизмами. Более того, свыше 60% используемых в технике полимерных материалов не обладают достаточной микробиологической стойкостью. Чаще всего микробиологические повреждения возникают под воздействием микроскопических грибов, изменяющих цвет и структуру полимера, а в тонких пленках нарушается герметичность и снижается прочность.

К наиболее характерным микроорганизмам-деструкторам полимеров относятся следующие виды грибов: Aspergillus wamori, Aspergillus niger, Aspergillus oryzae, Trichoderma sp., Aspergillus amstelodami, Aspergillus flavus, Chaeto-mim globosum, Trichoderma lignorum, Cephalosporum aeremonium, Penicillium sp., Rhizopus nigricans, Fusarium roseum.

Микробиологическая стойкость резинотехнических изделий во многом зависит от их состава. О низкой стойкости к воздействию микроорганизмов основного компонента - каучука сообщается в работах. Росту микроорганизмов способствуют также и другие компоненты (стеарин, дибутилфталат). Грибостойкость также связана с технологией изготовления резинотехнических изделий, в частности зависит от процесса вулканизации.

Многие исследователи связывают интенсивность роста микроорганизмов на резинотехнические изделия с процессами их старения под воздействием внешних факторов (свет, температура, давление, озон, влага). Под их воздействием происходит разрыв макромолекулярных цепей, изменение состава отдельных звеньев и разрушение поверхностного слоя резины. Все это создает благоприятные условия для развития микроорганизмов.

Исследования процессов микробиологических повреждений оптического стекла показывают, что даже незначительные повреждения поверхности стекол приводит к существенному снижению и даже потере работоспособности оптических приборов, используемых в образцах стрелково-пушечного вооружения.

Авторами установлено, что уже при слабом развитии плесневых грибов на поверхности оптического стекла (монокуляра), коэффициент светопропускания уменьшается в среднем в 5,2 раза.

Отмечается большая роль в возникновении микробиологических повреждений стекла таких стимулирующих факторов, как загрязнения при изготовлении и эксплуатации оптических приборов, контакты с небиостойкими деталями (прокладки, смазка), с поврежденных участков которых биодеструкторы переносятся на поверхность стекла.

С пораженных оптических деталей в различных климатических районах идентифицирован весьма разнообразный видовой состав микроскопических грибов: Aspergillus niger, Aspergillus versicolor, Aspergillus oryzae, Aspergillus flavus, Penicillium luteum, Penicillium spinulasum, Penicillium commune, Penicil-Hum citrinum, Penicillium frequentens, Muscor sp. и др., всего 23 вида.

Зависимость проблемы коррозионных и микробиологических повреждений подчеркивается многими специалистами.

Надежная работа подземных трубопроводов, ядерных электростанций, авиационной и ракетной техники, электронного оборудования, морских нефтедобывающих платформ и многих других технически сложных объектов зависит от эффективной противокоррозионной защиты и применения современных коррозионно-стойких материалов.

Сегодня в мире существует лишь 30 % металлофонда, произведенного за всю историю человечества. Остальные миллиарды тонн исчезли, в основном по причине коррозии. Экономисты в разных странах постоянно делают попытки оценить ущерб от коррозии для народного хозяйства. Основными составляющими затрат на защиту от коррозии являются собственно затраты на противокоррозионную защиту, стоимость замены поврежденных коррозией узлов, убытки от отказа оборудования по коррозионным причинам и возможных аварий.

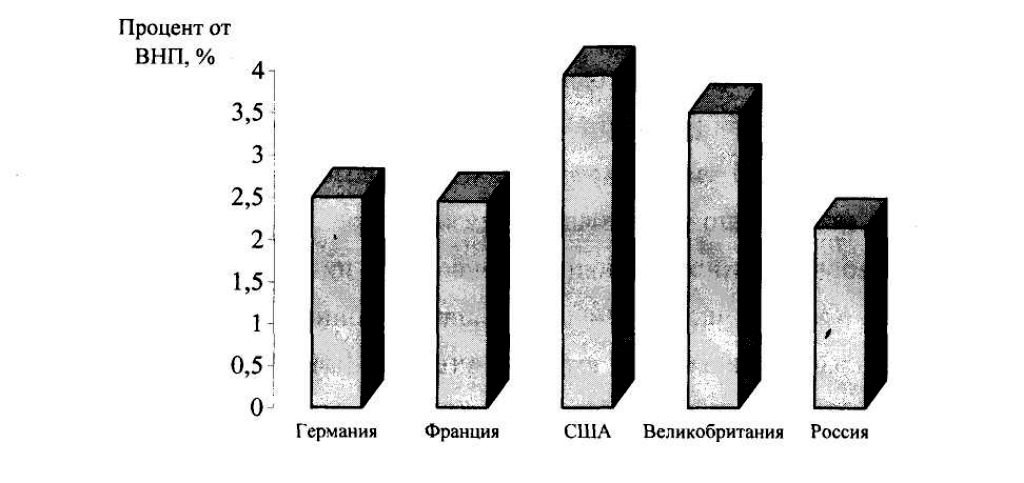

Общие годовые затраты на борьбу с коррозией в развитых странах оцениваются в 2-4 % от валового национального продукта (рисунок 6) и достигают в год сотен миллионов долларов (рисунок 7).

Рисунок 6 - Годовые затраты на борьбу с коррозией в разных странах (по данным Werkstoffe und Korrosion)

Убыток, наносимый коррозией народному хозяйству США, оценивается в 300 млрд. долларов в год или 1200 долл. в год на душу населения.

В настоящее время объем металлофонда стран СНГ превысил 2 млрд. т и составляет четверть всего металлофонда в мире. Прямые потери от коррозии ежегодно составляют, по оценкам специалистов, около 18 млн.т.

Согласно данным симпозиума по биоповреждениям материалов потери от биокоррозии составляют 15-20% от общих коррозионных потерь, а IV Международный симпозиум микробиологов приписывает микроорганизмам 75% всех потерь от коррозии. Общие потери (прямые и косвенные), в том числе от биокоррозии (отказы, неисправности, ремонты, профилактические работы, а также уменьшение долговечности, надежности и сроков службы изделия), не менее чем в два раза больше прямых потерь металла.

Мировой ущерб от биоповреждений в 50-х годах оценивался в 2% от объема промышленной продукции, а в 70-х он превысил 5%. От коррозии

стальных труб в США, вызываемой сульфатвосстанавливающими бактериями, ущерб оценивается в 2 млрд. долларов в год.

Р исунок

7 - Структура затрат на противокоррозионную

защиту

исунок

7 - Структура затрат на противокоррозионную

защиту

Коррозионные и микробиологические повреждения материалов приводят к нежелательным последствиям не только в жизни общества, но и в Вооруженных Силах, поскольку повышение надежности работы образцов вооружения и военной техники, в том числе и стрелково-пушечное вооружение, во многом зависит от мероприятий, осуществляемых по их защите. Из отечественных и зарубежных источников известно, что более 30% отказов вооружения прямо или косвенно обусловлено износом деталей, вызванных как механическим износом, так и процессами коррозии.

Анализ имеющихся данных о техническом состоянии хранящихся в различных климатических районах изделий стрелково-пушечного вооружения показал, что под воздействием внешних факторов возникают многочисленные повреждения и неисправности задолго до истечения гарантийных сроков хранения. Причиной их появления являются коррозионные и микробиологические повреждения материалов и средств защиты.

Серьезные проблемы возникают и при нахождении изделий стрелково-пушечного вооружения в странах с тропическим климатом. Так, изделия 2А72, отправленные в составе объектов 688 в ОАЭ, имея основное защитное покрытие - химическое фосфатирование и ускоренное хроматирование с пропиткой клеем БФ-4 с нигрозином марки А не выдержали воздействия климатических условий. Проведенные на АК «Туламашзавод» испытания на грибоустойчивость согласно ГОСТ 9.048-75 показали, что данный вид защитного покрытия не выдерживает воздействия микроорганизмов в условиях тропического климата.

Долгое время было принято считать, что образцы вооружения и военной техники, в том числе стрелково-пушечное вооружение, после их производства на предприятии-изготовителе практически не подвергаются процессам коррозии и биоповреждений.

Однако в последнее время установлен целый ряд случаев, когда в ходе проведенного перед отправкой заказчику контроля качества консервации и технического состоянии изделий были выявлены значительные недостатки и отклонения от требований руководящих документов. Так, в ходе осмотра изделий 6П26 на Тульском оружейном заводе было выявлено, что причиной возникновения практически всех повреждений и неисправностей послужило воздействие на материалы вооружения процессов коррозии и биоповреждений.