- •Часть2.Транспортирующие машины

- •Глава1.Тм непрерывного транспортирования (тмнт)

- •§ 1. Ленточные конвейеры.

- •§ 2. Цепной конвейер.

- •§3 Мощность электродвигателя для машин с гибким тяговым элементом.

- •§4.Вибрационные и винтовые конвейеры.

- •§5. Штанговые и шаговые конвейеры.

- •§6.Производителность транспортирующих машин непрерывного транспортирования.

- •§7.Транспортирующие устройства.

- •Глава 2. Транспортирующие машины периодического транспортирования.

- •§1.Общие сведения.

- •§2. Актт с фотоэлектрической системой управления (фсу).

- •§3. Актт с электромагнитной системой управления (эмсу).

- •Часть 3.Промышленные роботы

- •§1. Основные понятия.

- •§2. Структурная схема робототехнического комплекса.

- •§3. Компоновочные схемы мср.

- •§4. Основные параметры мср.

- •§5.Привод механической системы робота.

- •§6.Передаточные механизма мср.

- •§8. Захватные устройства пр.

- •1) По принципу действия

- •2)По типу привода

- •3)По числу рабочих позиций

- •4)По виду управления

- •5)По характеру крепления к руке робота

- •§9.Примеры применения ртк в машиностроении.

- •§10.Определение ускорений, скоростей и времени выполнения основных движений.

- •§11. Выбор двигателя для робота.

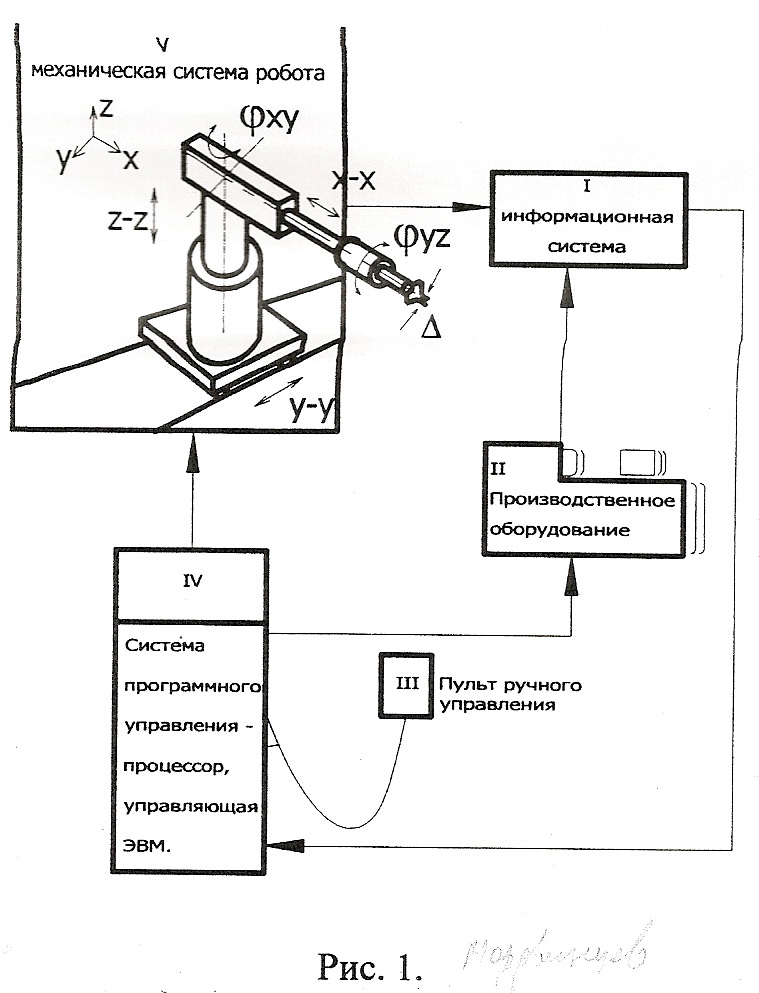

§2. Структурная схема робототехнического комплекса.

РТК – совокупность производственного оборудования и промышленных роботов, работающих в автоматическом режиме.

РТК состоит из следующих основных элементов:

Рис.1 лист1:

I – информационная система – с помощью датчиков определяет состояние окружающей среды, положение основных звеньев робота и ход технологического процесса.

II – производственное оборудование, обслуживаемое роботом

III – пункт ручного управления для наладки робота и его обучения опытным рабочим

IV – управляющая ЭВМ

V – механическая система робота, доставляющая рабочий орган робота в заданную точку пространства.

При определении числа степеней подвижности робота губок схвата ±Δ не учитывать, тогда изображенный на рис 1 робот имеет X степеней подвижности.

Далее мы будем рассматривать только МСР (механическую систему робота)

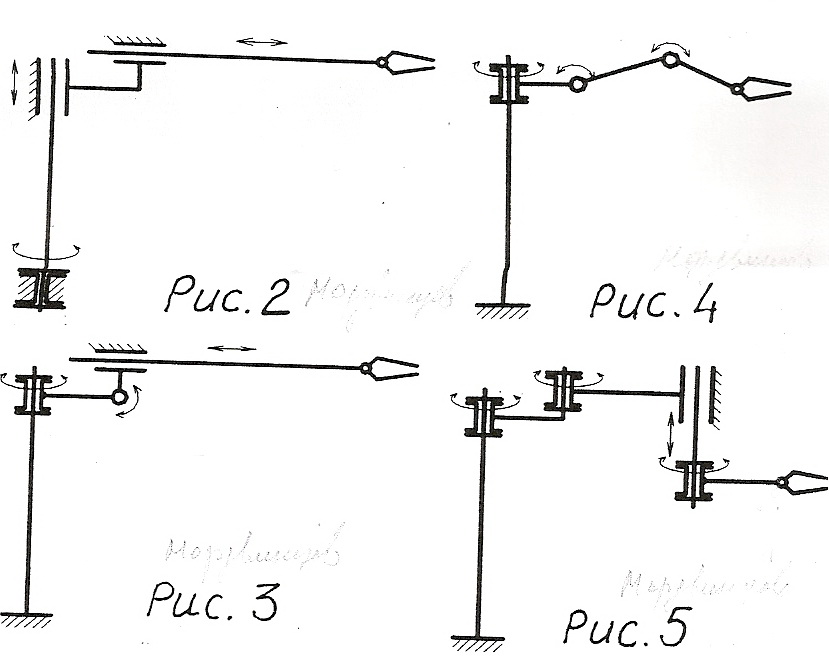

§3. Компоновочные схемы мср.

Существует большое число компоновочных схем МСР.

Одинаковое число степеней подвижности может быть достигнуто разным количеством вращательно и поступательно движущихся звеньев МСР.

Выбор схемы зависит от формы и объёма зоны обслуживания, а также траектории перемещения рабочего органа.

Литературные источники 1983 года дают приблизительно одинаковую оценку: по схеме рис 2 Versatran – 59...70%, а по схеме рис 3 Unimate -10...11%.

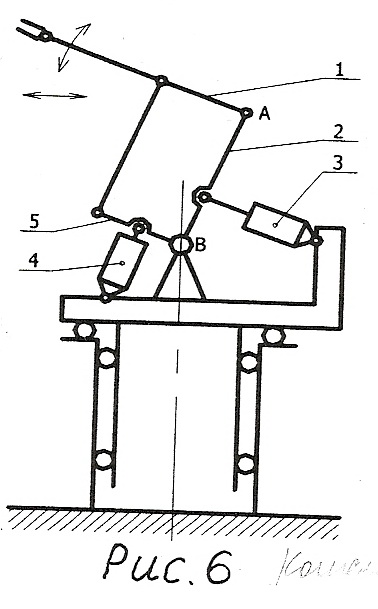

В настоящее время распространение получили роботы с многозвеньевой (чаще двухзвенной) рукой, «ломающейся» в вертикальной (рис4) или горизонтальной (рис 5) плоскости, а также роботы с параллелограммным механизмом рис 6.

В роботе на рис 6 радиальное выдвижение руки 1 осуществляется поворотом звена 2 механизмом 3 вокруг точки В. Качание руки 1 вокруг А осуществляется поворотом звена 5 механизмом 4 вокруг В.

§4. Основные параметры мср.

Номинальная грузоподъемность оператора манипулятора и ПР - наибольшая масса предмета производства или технологической оснастки, включая массу захватного устройства, при которой гарантируется их удержание и обеспечение установленных эксплуатационных характеристик.

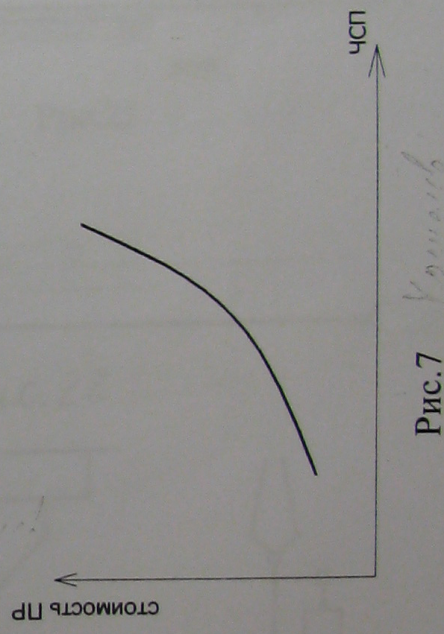

Число степеней подвижности (ЧСП) – сумма возможных число движений рабочего органа относительно опорной системы.

Качественный характер зависимости стоимости робота от ЧСП показан на рис7.

С

увеличением ЧСП стоимость ПР быстро

возрастает.

С

увеличением ЧСП стоимость ПР быстро

возрастает.

Роботы с большим ЧСП дороже, а с малым дешевле. Создают ПР с 2-3 СП. Для промышленности больше не требуется.

Рабочая зона автооператора манипулятора промышленного робота (АМПР) – пространство, в котором может находиться рабочий орган при функционировании (АМПР) или ПР

Зона обслуживания АМПР – пространство, в котором рабочий орган выполняет свои функции в соответствии с назначением АМПР и установленными значениями их характеристик.

Погрешность позиционирования – отклонение фактической позиции исполнительного механизма от заданной позиции при многократном позиционировании

§5.Привод механической системы робота.

Пневмо, гидро и электропривод

Пневмопривод – применяется при ГП до 20 кг.

Достоинства: 1. при наличии централизованной пневмосети прост, дешев, надежен, пожаробезопасен.

2.ширкий диапазон регулирования скоростей

3.большая перегрузочная способность

4.плавность работы

Недостатки: 1.низкое давление воздуха в пневмосети (обычно не более 0,6 МПа) приводит к большим габаритам при большой ГП.

сжимаемость воздуха снижает точность перемещения и затрудняет реализацию следящего привода.

низкий КПД

высокая точность изготовления деталей.

необходимость наличия централизованной пневмосети

Применяются следующие типы пневмодвигателей

пневмодвигатель поворотный поршневой (ПДП) – осуществляет неполноповоротное вращательное движение.

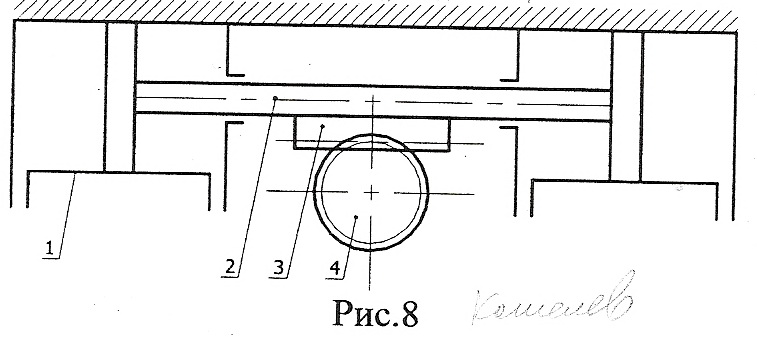

Рис 8 лист 1

На общем штоке 2 2-хсоосного пневмоцилиндра 1 выполнена зубчатая рейка 3, передающая движение шестерне 4. Имеются устройства для устранения люфта в зубчатой передаче.

Угол поворота – 180* и 270*, выпускают в 2х исполнениях – ПДП -1 и ПДП-2. В исполении ПДП-2 предусмотрено торможение в конце хода.

Сдвоенные пневмоцилиндры (рис 9) ПДП1С и ПДП2С создают вдвое больший вращающий момент.

пневмодвигатели поворотные лопастные ПДЛ.

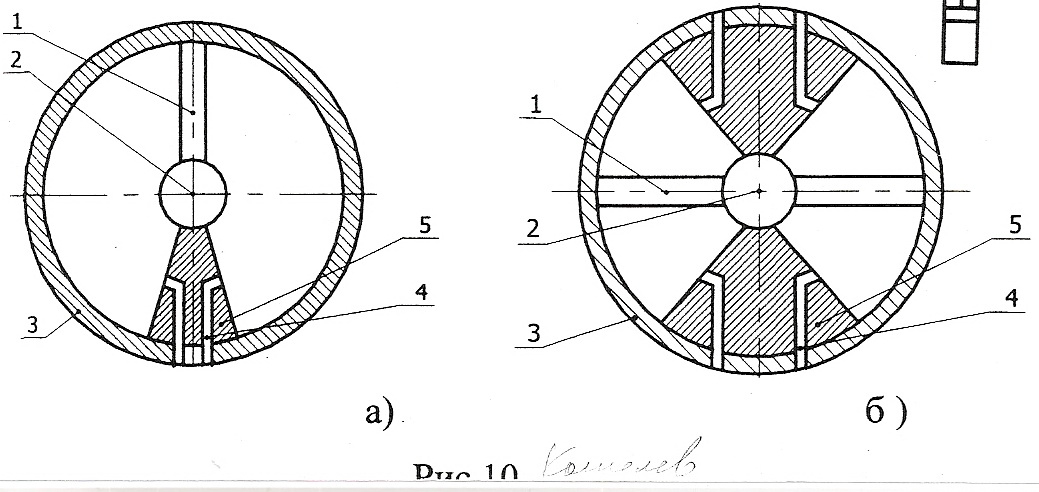

ПДЛ бывают: однолопастные (рис 10а) с углом поворота 270* и 280*, а также двухлопастные (рис 10б) с углом поворота 100*.

На рисунке 10 5 позиций:

1 – лопасть

2 – вал

3 – тормоз

4 – каналы для подвода и отвода воздуха

5 - упор

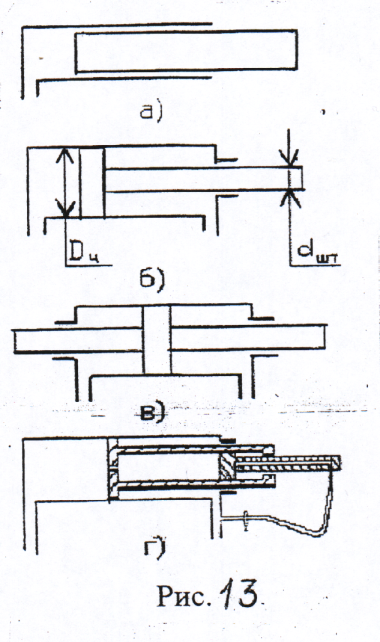

1.3)Пневмоцилиндры – из курса ГПМ

Конструкция пневмоцилиндров аналогична конструкции гидроцилиндра.

Используют следующие виды цилиндров:

плунжерные

поршневые с односторонним штоком

поршневые с двусторонним штоком

телескопические

Гидропривод – применяется при ГП не менее10кг

Достоинства: 1) компактен, малая масса двигателей, и, следовательно, малая инерционность.

простота управления

широкий диапазон регулирования скоростей

большая перегрузочная способность

плавность работы

Недостатки: 1) возможность утечек жидкости

2)высокая точность изготовления деталей

3)необходимость устройства индивидуальной гидростанции

Применяются следующие типы гидродвигателей и гидроприводов:

гидроцилиндры ЦРГ

двигатели поворотно-гидравлические ДПГ - осуществляют поворот до 270*

В ЦРГ и ДПГ предусмотрена возможность регулирования режимов торможения в конце хода.

электрогидравлический следящий привод – работает по замкнутой схеме, то есть с обратной связью.

Бывают с гидроцилиндром и с поворотными гидродвигателями и осуществляют возвратно-поступательные и вращательные движения по программе, поступаемой в виде электро сигналов

Приводы комплектуют усилителями и встроенными датчиками обратной связи по положению.

4)Электрогидравлические шаговые приводы – работают по разомкнутой схеме, то есть без обратной связи, из-за чего возникают опасные потери информации о положении выходного звена, поэтому звенья ПР необходимо комплектовать датчиками положения.

Применяются приводы линейные и поворотные, которые осуществляют соответственно линейные и угловые перемещения по программе, поступающей в виде электрических сигналов от задающего устройства на управляемый шаговый двигатель. В линейных приводах возможно использование датчиков положения штока цилиндра.

Рассмотрим поворотный двигатель. Он состоит из маломощного шагового электродвигателя, гидроусилителя момента и устройства управления. Шаговые двигатели и связанный с ним гидрусилитель момента поворачивает на угол, соответствующий импульсов устройства управления. Чем выше частота импульсов, тем выше частота вращения.

Аналогично устройство и работа линейного привода. Пневмо и гидропривод в большинстве случаев не требуют передаточного механизма, так как создаваемые двигателем моменты велики, а скорости и частоты вращения близки к требуемым.

III. Электропривод

Достоинства: высокий КПД, простота обслуживания, малый шум.

Недостатки: 1)большие размеры электродвигателя

2)необходимость передачи, допускается устранение люфтов

Применяются следующие типы электродвигателей и электроприводов:

двигатели постоянного тока с возбуждением от высокоэнергетических постоянных магнитов

Содержит датчик частоты вращения, датчик пути, датчик температурной защиты, электромагнитный тормоз.

Двигатели с постоянными магнитами на статоре создают момент, значительно превышающий номинальный, в результате чего уменьшается время разгона двигателя.

Роторы электродвигателей выполняют дисковыми или цилинрическими пустотелыми, что снижает инерционность и повышает быстродействие.

Вентильные двигатели с возбуждением от постоянных магнитов.

Содержит датчик положения ротора, положения пути, датчик частоты вращения

Комплектные электроприводы, в состав помимо электродвигателя входят элементы, управляющие автоматикой, средства защиты и прочее.