- •Часть2.Транспортирующие машины

- •Глава1.Тм непрерывного транспортирования (тмнт)

- •§ 1. Ленточные конвейеры.

- •§ 2. Цепной конвейер.

- •§3 Мощность электродвигателя для машин с гибким тяговым элементом.

- •§4.Вибрационные и винтовые конвейеры.

- •§5. Штанговые и шаговые конвейеры.

- •§6.Производителность транспортирующих машин непрерывного транспортирования.

- •§7.Транспортирующие устройства.

- •Глава 2. Транспортирующие машины периодического транспортирования.

- •§1.Общие сведения.

- •§2. Актт с фотоэлектрической системой управления (фсу).

- •§3. Актт с электромагнитной системой управления (эмсу).

- •Часть 3.Промышленные роботы

- •§1. Основные понятия.

- •§2. Структурная схема робототехнического комплекса.

- •§3. Компоновочные схемы мср.

- •§4. Основные параметры мср.

- •§5.Привод механической системы робота.

- •§6.Передаточные механизма мср.

- •§8. Захватные устройства пр.

- •1) По принципу действия

- •2)По типу привода

- •3)По числу рабочих позиций

- •4)По виду управления

- •5)По характеру крепления к руке робота

- •§9.Примеры применения ртк в машиностроении.

- •§10.Определение ускорений, скоростей и времени выполнения основных движений.

- •§11. Выбор двигателя для робота.

2)По типу привода

- с пневмо-

- гидро-

-магнито-

-электроприводом

Пневмопривод

Достоинства:

при наличии централизованной пневмосети прост, дешев, надежен, пожаробезопасен.

Широкий диапазон регулирования скоростей

Большая перегрузочная способность

Плавность работы

Легко регулировать силу зажима.

Недостатки :

низкое давление воздуха в пневмосети приводит к большим габаритам при большой грузоподъёмности.

Низкий КПД

Высокая точность изготовления деталей

Необходимость наличия централизованной пневмосети.

Гидропривод:

Достоинства:

компактен

малая масса двигателя, и, следовательно, малая инерционность;

простота управления;

широкий диапазон регулирования скоростей;

большая перегрузочная способность;

плавность работы;

Недостатки:

- возможность утечек жидкости

-высокая точность изготовления деталей

-необходимость наличия индивидуальной гидростанции.

Электропривод

Недостатки:

- требуются малогабаритные двигатели постоянного тока;

3)По числу рабочих позиций

- однопозиционные

-многопозиционные

4)По виду управления

-неуправляемые

-командные

-жесткопрограммируемые

-адаптивные

Неуправляемые – с постоянным магнитом, вакуумные без принудительного разряжения, механические бесприводные. Требуют для сжатия предмета силу большую, чем удерживающая сила.

Командные ЗУ управляются только командами «захват» и «разжатие». Действие обратное команде выполняется за счёт взаимодействия ЗУ с предметом или элементами внешнего оборудования.

Жесткопрограммируемые ЗУ управляются СУР.

Адаптивные ЗУ – программируемые ЗУ, оснащенные различными датчиками внешней информации для определения формы и массы предмета, силы зажима и т.д.

5)По характеру крепления к руке робота

- несменяемые

-сменные

-быстросменные

- пригодные для автоматической замены

§9.Примеры применения ртк в машиностроении.

РТК по механической обработки (токарный)

РТК с напольным роботом (рис 40)

Робот 4 забирает заготовки 2 с поддона 1 и устанавливает на станок 3, снимает обработанные детали 6 со станка и укладывает в поддон 5. Замену поддонов производит автоматическая транспортная тележка с манипулятором. Робот может обслуживать 2 станка. Второй станок 7 показан пунктиром.

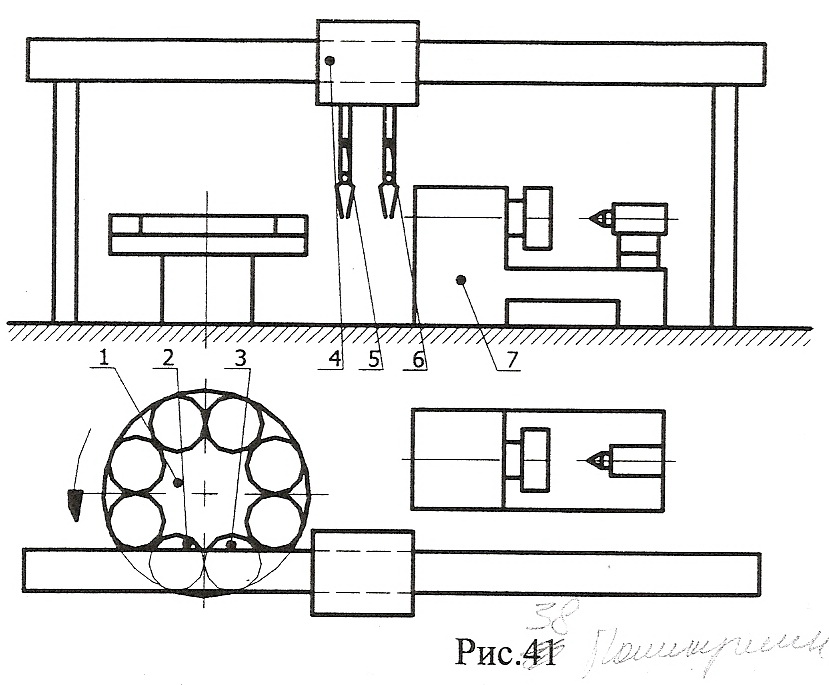

РТК с портальным роботом (рис 41)

Включает ротерный накопитель 1, портальный робот 4 с двумя руками 5 и 6 и станок 7. При обработке детали робот 4 рукой 5 удерживает заготовку вблизи рабочей зоны станка. По окончании обработки робот рукой 6 снимает обработанную деталь со станка, а рукой 5 устанавливает заготовку на станок. В это время робот перемещается влево и останавливается над накопителем 1. Робот рукой 6 укладывает обработанную деталь на позицию 3 накопителя, а рукой 5 забирает с позиции 2 накопителя заготовку и перемещает её к рабочей зоне станка. В это время накопитель 1 поворачивается по стрелке на один шаг и подает на позицию 3 освободившуюся ячейку, а на позицию 2 очередную заготовку.

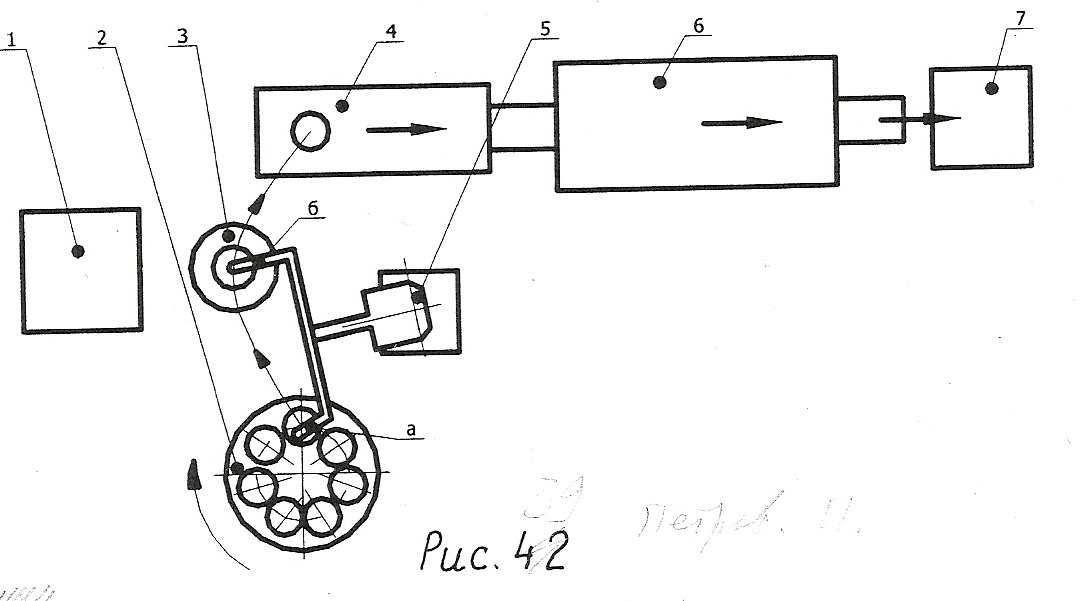

2) РТК для термической обработки (рис 42)

В исходном положении робот 5 (захваты «а» и «б») захватом «а» забирает заготовку с роторного накопителя 2, а захватом «б» извлекает нагретую деталь из индуктора ТВЧ, установленного на вращающемся столе 3 и питаемого от высокочастотного генератора 1. При движении руки робота по стрелке робот захватом «а» устанавливает заготовку в индуктор ТВЧ, а захватом «б» подаёт нагретую деталь в закалочную ванну 4. Затем рука робота возвращается в исходное положение. За время движения руки робота накопитель 2 поворачивается по стрелке на один шаг и подаёт под захват «а» руки робота очередную заготовку. Из закалочной ванны 4 деталь поступает в печь 6 для отпуска, а затем в накопитель 7.