- •Конспект лекций

- •Содержание

- •Лекция 1

- •Лекция 2

- •Лекция 3 Характеристика и условия образования спаев

- •Лекция 4 Адгезионное и когезионное взаимодействия при пайке. Характеристика процесса смачивания

- •Учитывая уравнение Юнга, можно записать

- •Лекция 5 Развитие процессов диффузии, растворения и испарения в процессе пайки

- •Лекция 6 Особенности кристаллизации при пайке

- •Лекция 7 Особенности процессов флюсования при пайке

- •Лекция 8 Технологическая характеристика припоев для пайки

- •Серебряные припои. Серебро имеет температуру плавления 9600с, в качестве припоя его применяют редко.

- •Лекция 9 Самофлюсующие и композиционные припои

- •Лекция 10 Способы капиллярной и некапиллярной пайки

- •Лекция 11

- •Расчет размера нахлестки проводят с учетом характеристик прочности паяемого металла и припоя и конструкционных характеристик изделия по следующим формулам :

- •Нахлесточные паяные соединения при правильно выбранном размере нахлестки при сборке и пайке обеспечивают равнопрочность паяного соединения с паяемым металлом.

- •Качество и работоспособность паяных соединений зависят от выбранного способа пайки.

- •Лекция 12 Технология пайки металлических материалов. Пайка меди и сплавов. Пайка алюминия и сплавов

- •Лекция 13 Технология пайки металлических материалов. Пайка титана и сплавов. Пайка сталей и чугуна

- •Пайка сталей и чугуна

- •Пайка конструкционных сталей

- •Пайка чугуна

- •Лекция 14 Технология пайки неметаллических материалов. Пайка металлов с неметаллами

- •Диффузия и внедрение металла в решётку твёрдой фазы: при взаимодействии графита с щелочноземельными металлами. В графит диффундирует в.

- •Лекция 15 Оборудование и технология печной пайки

- •Рассмотрим технологический процесс индукционной пайки неповоротных стыков трубопроводов (рис.20).

- •Лекция16 Технология и оборудование для пайки погружением

- •Контрольные вопросы

Расчет размера нахлестки проводят с учетом характеристик прочности паяемого металла и припоя и конструкционных характеристик изделия по следующим формулам :

![]() ,

,

,

или

,

или

![]()

где F - площадь поперечного сечения паяемого элемента; зр - предел прочности на срез паяных нахлесточных соединений; b - ширина соединяемых элементов; R - радиус трубы в телескопических трубчатых конструкциях, l- длина нахлестки.

|

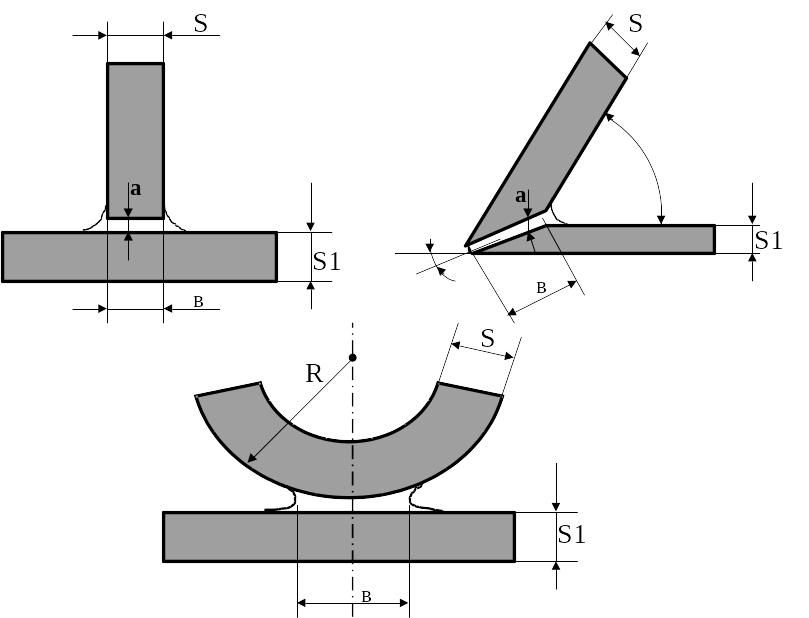

Рис. 19. Типы паяных соединений и конструкционные элементы паяных швов. а-нахлесточное; б-стыковое; косостыковое; г-втавр; д-угловое; е -сопрягаемое; S;S1-толщина паяемого металла; в-ширина шва; а-толщина шва; R-радиус кривизны детали; -угол скоса; -угол соединения детали. |

Если длина нахлестки меньше оптимальной, соединение может разрушаться по паяному шву, при длине нахлестки больше оптимальной разрушение возможно по паяемому металлу. При некоторой нахлестке lопт, в зависимости от прочности припоя в соединении и технологических факторов, которые определяют наличие и количество дефектов в паяном шве, прочность соединения становится равной прочности паяемого металла, и дальнейшее увеличение нахлестки не рационально.

Нахлесточные паяные соединения при правильно выбранном размере нахлестки при сборке и пайке обеспечивают равнопрочность паяного соединения с паяемым металлом.

Косостыковые соединения являются переходными между стыковыми и нахлесточными и используются при необходимости увеличения прочности паяного соединения (из-за большей площади поверхности контакта материалов).

Паяные швы могут быть замкнутыми и незамкнутыми. Телескопические соединения с замкнутыми швами используют для соединения труб разного диаметра.

Тавровые или угловые соединения используют сравнительно редко. Прочность таких соединений в значительной мере зависит от пластичности паяного шва, модуля упругости паяемого металла и формы поверхности шва.

Как в плоских, так и в трубчатых соединениях, при пайке тавровых или угловых соединений прочность увеличивается при увеличении площади контакта при формировании паяных соединений. В этих соединениях зазор между соединяемыми деталями устанавливается практически постоянным.

В сопрягаемых соединениях, которые касаются по линии или в точке, зазор в разных частях изменяется от капиллярного до некапиллярного, при этом зазор заполняется лишь в капиллярной части с образованием галтели паяного шва при переходе в некапиллярную часть. Такие соединения возможны только при конструировании изделий, швы в которых работают на сжатие или при небольших нагрузках.

Сборочный и паяльный зазоры выбираются в зависимости от физико-химических характеристик материалов и требований к паяным соединениям; это относится также к выбору размера нахлестки, угла скоса, созданию шероховатости паяемой поверхности.

Оптимальный размер зазора определяется комплексом факторов – конструкцией соединения, металлургическими особенностями процесса взаимодействия припоя с паяемым материалом, активностью флюса или газовой среды, состоянием поверхности паяемого металла.

Влияние размера зазора на прочность паяных соединений следующее: с уменьшением зазора прочность увеличивается, максимальная прочность достигается при зазорах до 0,1 мм.

При установлении соответствующего сборочного и паяльного зазора следует учитывать следующее:

- при проектировании нахлесточных, стыковых, тавровых, косостыковых соединений капиллярный зазор должен быть равномерным и не перекрываться, а именно не становиться бесконечно малыми или некапиллярными. Это обусловлено тем, что припои, как правило, не затекают в бесконечно малые зазоры, и все припои не затекают в некапиллярные зазоры;

- при нагреве сборочный зазор может изменяться вследствие разного коэффициента термического расширения металла. Поэтому размер сборочного зазора при пайке разнородных металлов надо выбирать с учетом величины их коэффициентов линейного расширения, размеров деталей, жесткости фиксации при сборке и равномерности нагрева при пайке.

- размер зазора при капиллярной пайке различных материалов устанавливается в зависимости от состава припоя и зависит от способа удаления оксидных пленок при пайке: при флюсовой пайке капиллярный зазор следует выбирать немного большим, чем при безфлюсовой пайке, для облегчения удаления остатков флюсования, однако зазор должен быть не меньше 0,05мм.

- при величине зазора меньше 0,05 мм паяные соединения могут быть получены лишь с использованием газовых сред или вакуума;

- при низкой способности паяемого металла к пайке зазор следует увеличивать.

При равномерном нагреве соединяемых деталей из одинаковых металлов при механизированной пайке с предварительно внесенным в зазор припое ширина зазора может быть выбрана соответственно приведенным в таблице рекомендациям.

Таблица 1. Рекомендации по выбору величины зазора (мм) при сборке паяных соединений.

Припой |

Паяемый металл |

|||

Медь, сплавы |

Сталь н/л |

Сталь в л |

Алюминий , сплавы |

|

Оловянно-свинцовый |

0,07-0,20 |

0,05-0,50 |

0,20-0,75 |

0,05-0,15 |

Медный |

0,04-0,20 |

0,001-0,05 |

0,01-0,10 |

– |

Медно-цинковый |

0,04-0,20 |

0,05-0,25 |

0,02-0,12 |

– |

Медно-фосфорный |

0,04-0,20 |

– |

– |

– |

Серебряно-медно-фосфорный |

0,02-0,15 |

– |

– |

– |

Серебряный |

0,04-0,25 |

0,02-0,15 |

0,05-0,10 |

– |

Алюминиевый |

|

|

|

0,12-0,25 |

Цинковый |

|

|

|

0,10-0,25 |

При проектировании паяных соединений следует принимать во внимание следующие рекомендации:

- для предотвращения образования в швах непропаев из-за растекания жидкого припоя преимущественно вдоль контура шва, в местах, где нагрев металла происходит в первую очередь, припой с высокой способностью к растеканию следует предварительно укладывать в зазор, или вводить в зазор после нагрева деталей до температуры смачивания (при локальном нагреве).

- также предварительно (в виде фольги, покрытия, пасты) следует вносить припой при пайке нахлесточных соединений с большой площадью нахлестки, сопрягаемых соединений, и при использовании припоев с широким интервалом кристаллизации, или таких, которые в жидком состоянии имеют большую способность к растеканию по поверхности паяемого металла.

- при конструировании деталей с плотной посадкой паяных соединений перед пайкой следует предусмотреть канавки или пазы для обеспечения затекания припоя.

Практически во всех случаях на поверхности паяных изделий имеются остатки флюса и продукты реакций взаимодействия компонентов флюса с паяемыми материалами, которые удаляют промывкой в растворителях.

От тщательности удаления таких остатков зависит эксплуатационная надежность и характеристики изделия. Очистка от остатков флюса происходит эффективнее, пока изделия не успели остыть после пайки. Особенно эффективна очистка поверхностей изделий от флюсовых остатков с применением ультразвука.

Анализ данных по трудоемкости процессов пайки показывает, что время, необходимое на подготовительные операции, составляет до 80% общей трудоемкости всего процесса, при этом весьма трудоемки операции дозированного нанесения припоя. Поэтому для массового выпуска паяных изделий целесообразно применять пастообразные припои, которые легко и достаточно быстро наносятся на места соединений вручную или с помощью различных приспособлений.

Способ сборки деталей перед пайкой предусмотрен в период конструирования узла. Наиболее экономичная сборка будет в том случае, когда взаимное размещение деталей обеспечено их конструкцией, а припой наносят предварительно, независимо от способа пайки. Для закрепления деталей перед пайкой возможно использование огнеупорной массы или вспомогательных устройств.

В практике не всегда осуществима сборка и пайка изделий без приспособлений.

Возможны две основные технологические схемы сборки и пайки изделий: применение приспособления и оснастки для сборки и взаимной фиксации деталей узла с последующей пайкой без приспособления и оснастки, и применение приспособлений и оснастки, в которых происходит последующая пайка.

В первом случае приспособление изготавливают из материалов, к которым не предъявляют высоких требований, паяльная оснастка должна обеспечивать геометрические размеры изделия при многократных теплосменах и не смачиваться припоями в процессе пайки.

При изготовлении оснастки наряду с использованием жаростойких сплавов применяют неметаллические материалы. Например, при пайке вольфрамовых контактов со стальными кронштейнами для системы зажигания автомобиля ВАЗ с использованием медного припоя применяют многопозиционные приспособления из графита. Сначала при сборке в отверстия графитовой оснастки укладывают вольфрамовые контакты, затем на них укладывают диски из медной фольги и затем – стальные кронштейны; в процессе пайки после растекания меди кронштейны под действием собственного веса плотно прилегают к паяемой поверхности.

Благодаря высокой теплопроводности графита, хорошей обрабатываемости резанием, небольшому коэффициенту термического расширения и значительной его стойкости к тепловым ударам, этот материал используют для изготовления паяльной оснастки. В тех случаях, когда контакт графита с паяемыми материалами недопустим, используют графит, покрытый нитридом бора. Такое покрытие характеризуется высокими диэлектрическими свойствами, термической стойкостью, устойчивостью к взаимодействию с расплавленными металлами и стеклами. Применение графитовой оснастки возможно при пайке изделий в нейтральных и восстановительных контролируемых средах при температурах до 25000С. Покрытие графита нитридом бора может быть нанесено на оснастку любой сложной конфигурации, при этом достигается достаточно высокая равномерность покрытия и возможность длительного использования.

Для защиты поверхности оснастки от смачивания припоем ее в большинстве случаев изготавливают из высокохромистых сплавов, либо из высоколегированных коррозионно-стойких сталей с последующим их окислением при нагреве на воздухе. Такие меры эффективны в тех случаях, когда между паяемыми изделиями и поверхностями оснастки установлены достаточно большие зазоры; если же оснастка является одновременно сборочно-фиксирующей и зазоры образуют капилляры, то на места контакта необходимо наносить защитные покрытия: двуокись титана (TiO2), окись алюминия (Al2O3) или окись хрома (Cr2O3).