- •Конспект лекций

- •Содержание

- •Лекция 1

- •Лекция 2

- •Лекция 3 Характеристика и условия образования спаев

- •Лекция 4 Адгезионное и когезионное взаимодействия при пайке. Характеристика процесса смачивания

- •Учитывая уравнение Юнга, можно записать

- •Лекция 5 Развитие процессов диффузии, растворения и испарения в процессе пайки

- •Лекция 6 Особенности кристаллизации при пайке

- •Лекция 7 Особенности процессов флюсования при пайке

- •Лекция 8 Технологическая характеристика припоев для пайки

- •Серебряные припои. Серебро имеет температуру плавления 9600с, в качестве припоя его применяют редко.

- •Лекция 9 Самофлюсующие и композиционные припои

- •Лекция 10 Способы капиллярной и некапиллярной пайки

- •Лекция 11

- •Расчет размера нахлестки проводят с учетом характеристик прочности паяемого металла и припоя и конструкционных характеристик изделия по следующим формулам :

- •Нахлесточные паяные соединения при правильно выбранном размере нахлестки при сборке и пайке обеспечивают равнопрочность паяного соединения с паяемым металлом.

- •Качество и работоспособность паяных соединений зависят от выбранного способа пайки.

- •Лекция 12 Технология пайки металлических материалов. Пайка меди и сплавов. Пайка алюминия и сплавов

- •Лекция 13 Технология пайки металлических материалов. Пайка титана и сплавов. Пайка сталей и чугуна

- •Пайка сталей и чугуна

- •Пайка конструкционных сталей

- •Пайка чугуна

- •Лекция 14 Технология пайки неметаллических материалов. Пайка металлов с неметаллами

- •Диффузия и внедрение металла в решётку твёрдой фазы: при взаимодействии графита с щелочноземельными металлами. В графит диффундирует в.

- •Лекция 15 Оборудование и технология печной пайки

- •Рассмотрим технологический процесс индукционной пайки неповоротных стыков трубопроводов (рис.20).

- •Лекция16 Технология и оборудование для пайки погружением

- •Контрольные вопросы

Министерство образования и науки Украины

Национальный технический университет Украины

«Киевский политехнический институт»

Е.А. Денисевич

ПАЙКА МЕТАЛЛОВ

Конспект лекций

Киев

2006

Пайка металлов: Конспект лекций по дисциплине “Пайка металлов” для студентов направления 0923 “Сварка и родственные процессы”. Составитель Е.А.Денисевич -К: 2006 -140с.

УЧЕБНОЕ ИЗДАНИЕ

Пайка металлов

Конспект лекций по дисциплине “Пайка металлов” для студентов

направления 0923 “Сварка и родственные процессы”

Составитель: Денисевич Елена Аполлинариевна, канд. техн. наук доцент

Ответственный редактор: А.С.Карпенко, канд. техн. наук доцент

Рецензенты: О.А.Гаєвський, канд. техн. наук доцент

Б.В.Медко, канд. техн. наук доцент

Киев

2006

Содержание

Вступление

Лекция 1. Физическая сущность пайки. Характеристика автономного плавления и особенности контактного плавления в условиях пайки. Совместимость паяемого металла и припоя

Лекция 2. Анализ типовых диаграмм состояния взаимодействующих материалов

Лекция 3. Характеристика и условия образования спаев.

Лекция 4. Адгезионное и когезионное взаимодействия при пайке. Характеристика процесса смачивания.

Лекция 5. Развитие процессов диффузии в процессе пайки. Процессы растворения и испарения

Лекция 6. Особенности процесса кристаллизации при пайке

Лекция 7. Особенности процессов флюсования при пайке

Лекция 8. Технологическая характеристика припоев для пайки

Лекция 9. Самофлюсующие и композийионные припои

Лекция 10. Способы капиллярной и некапиллярной пайки

Лекция 11. Основные этапы проектирования технологии пайки

Лекция 12. Технология пайки металлических материалов. Пайка меди и сплавов. Пайка алюминия и сплавов

Лекция 13. Технология пайки металлических материалов. Пайка титана и сплавов. Пайка сталей и чугуна

Лекция 14. Технология пайки неметаллических материалов

Лекция 15. Технология и оборудование печной пайки

Лекция 16. Технология и оборудование для пайки погружением

Литература

Приложение. Контрольные вопросы

Вступление

В конспекте лекций показаны основные виды взаимодействия металлов в процессе пайки, природа и условия образования спаев, основные механизмы удаления оксидных пленок при использовании флюсов, активных и нейтральных газовых сред и самофлюсующих припоев. Теоретические положения, которые основаны на фундаментальных законах физики, только показывают направление протекания процессов при физико-химическом взаимодействии на границе фаз. Информация об экспериментальных исследованиях в различных системах паяемый металл - припой позволяет найти связь между теорией и реальными процессами в условиях пайки и прогнозировать пути управления процессами пайки конкретных материалов.

Лекция 1

Физическая сущность процесса пайки. Совместимость паяемого металла и припоя

Пайка является одним из самых первых способов соединения металлов. В истории развития пайки можно выделить три периода, которые связаны с развитием источников нагрева и особенностями развития техники. Первый период начался в бронзовом веке, когда человечество начало изготовлять из бронзы бытовые вещи, оружие, украшения. Источником нагрева при паяльных работах служило биологическое топливо. Второй период в развитии пайки связан с применением электрических источников нагрева. Третье, современное развитие пайки, началось с 1930 - 1940-х годов, когда возникли проблемы с освоением техники из новых металлов и их сплавов – алюминиевых, титановых, циркония, вольфрама, высокопрочных и жаропрочных сталей и сплавов. Во второй половине ХХ ст. были разработаны принципиально новые способы пайки. Знания о сущности техники пайки были известны практикам в течение всего исторического периода развития процессов пайки, и только последние полвека пайка интенсивно изучается и разрабатывается научными работниками. В настоящее время технические возможности пайки значительно расширились, и во многих случаях технология пайки является единственно возможной технологией соединения новых материалов.

В настоящее время технология пайки является высокоразвитой технологией изготовления изделий различного назначения из разнообразных металлов и сплавов. Пайка находит использование в разных отраслях для соединения как мельчайших деталей, например, в электронных приборах, так и узлов крупногабаритной техники в ракетостроении, энергетике и других отраслях.

В создании новых материалов, оборудования и технологий пайки значительный вклад сделали ученые ведущих научных школ, которые образовались в научно - исследовательских институтах, учебных заведениях, отраслевых лабораториях разных стран. В Украине материалы и технику пайки разрабатывали и продолжают разрабатывать в Институте электросварки имени Е.О.Патона и Институте проблем материаловедения имени И.М. Францевича, в других научно–исследовательских институтах и лабораториях и учебных заведениях, в том числе и в Киевском политехническом институте на кафедре сварочного производства.

Пайка становится в настоящее время практически единственным способом получения надежного соединения между материалами, которые обладают малой пластичностью или не могут быть нагреты до высокой температуры. Речь идет о соединении полупроводниковых кристаллов, керамики, стекла и сочетаний металлов, образующих при нагреве интерметаллические соединения, либо обладающих резко отличающимися температурой плавления (например, соединения алюминий - сталь, медь - титан, цирконий - алюминий) и коэффициентами термического расширения.

Пайка - процесс получения неразъемного соединения материалов в процессе нагрева ниже температуры их автономного расплавления, при локальном контактном плавлении соединяемых материалов, при смачивании, растекании и заполнении зазора между ними расплавленным припоем и сцеплении их при кристаллизации шва с образованием спая.

В отличие от автономного плавления - одностадийного процесса, который протекает в объеме при температуре, равной или выше температуры солидус соединяемых материалов, контактное плавление того же материала протекает при контактном равновесии по поверхности контакта с твердым, жидким или газообразным телом, иным по составу; это многостадийный процесс, при котором на различных этапах происходит смачивание, растворение, диффузия, испарение компонентов паяемого металла и припоя; жидкая фаза при контактном плавлении твердого тела образуется ниже его температуры солидус.

Преимущества пайки как технологического процесса и преимущества паяных соединений обусловлены главным образом возможностью формирования паяного шва ниже температуры автономного плавления соединяемых материалов.

Такое формирование шва происходит в результате неавтономного, контактного плавления паяемого металла в жидком припое, который может быть внесен в соединительный зазор извне, либо быть восстановленным из солей флюса, или образовываться при контактно-реактивном плавлении металлов, контактирующих прослоек или паяемых металлов с прослойкам. Поэтому возникает возможность осуществлять общий нагрев паяемого узла или всего изделия до температуры пайки, а это позволяет получать соединения в скрытых и малодоступных узлах конструкции и изготавливать сложные конструкции за один прием, сокращая их металлоемкость, повышая коэффициент использования материала.

Технологические процессы пайки позволяют соединять при необходимости детали не по контуру, а одновременно по всей поверхности, обеспеченивая высокую производительности процесса и прочность соединений. При пайке возможно соединять разнородные металлические и неметаллические материалы, возможно предотвращать развитие значительных термических деформаций и обеспечивать получение изделия без нарушения его формы, осуществлять групповую пайку, широкую механизацию и автоматизацию процесса. Еще одним преимуществом пайки является возможность разъединения при необходимости деталей и узлов путём их распайки ниже температуры автономного плавления паяемого материала и ремонтировать изделия в полевых условиях.

Для получения прочных, бездефектных и работоспособных в условиях продолжительной эксплуатации паяных соединений следует учитывать следующие факторы: физико-химические, технологические, конструкционные, эксплуатационные.

К физико-химическим факторам относятся физико-химические характеристики паяемого металла и припоя; характер физико-химического взаимодействия припоя и паяемого металла на границе раздела фаз; влияние флюсующих сред на припой и паяемый металл; условия и характер кристаллизации при пайке. Физико-химическое взаимодействие паяемого металла и расплава припоя - это многостадийный процесс, который сопровождается изменением состава и свойств жидкой и твердой фаз.

Конструкционные факторы: тип паяного соединения, его геометрические параметры и расположение паяных соединений в изделии.

Основными технологическими факторами являются: подготовка поверхности соединений к сборке и пайке; способ обработки поверхности перед пайкой и в процессе пайки; способ и режим нагрева; обработка соединений после пайки.

К эксплуатационным факторам относятся условия эксплуатации соединений и характер нагружения изделия.

Возможность образования спая между паяемым материалом и припоем характеризуется паяемостью, т.е. способностью паяемого материала вступать в физико-химическое взаимодействие с расплавленным припоем и образовывать паяное соединение.

Практически пайкой можно соединить все металлы, металлы с неметаллами и неметаллы между собой. Необходимо только обеспечить такую активацию их поверхности, при которой стало бы возможно установление между атомами соединяемых материалов и припоем прочных химических связей.

С точки зрения физико-химических процессов паяемость определяется типом связей, образующихся между твердым и жидким металлом, и зависит от природы паяемого металла и припоя.

С точки зрения технологии паяемость – это реакция соединяемых материалов и припоя на основные процессы, происходящие при пайке: нагрев, плавление, смачивание, капиллярное течение, растворно-дифузионное взаимодействие, кристаллизация, охлаждение нагретого металла, деформация, взаимодействие металлов с газами, флюсами, шлаками. Отсутствие паяемости или плохая паяемость с этой точки зрения характеризуется отсутствием или слабой связью в зоне спаев, нежелательными изменениями физико-химических свойств паяемого металла в зоне паяного соединения, склонностью паяемого металла к образованию горячих и холодных трещин.

Итак, паяемость зависит не только от физико-химической природы соединяемых материалов и припоя, но и от способа и режима пайки, от флюсующих сред, условий подготовки поверхности под сборку и пайку.

Паяемость того или иного материала нельзя рассматривать как способность его подвергаться пайке различными припоями. Можно рассматривать только конкретную пару паяемый металл и используемый припой, и в конкретных условиях пайки. При физической возможности образования спая (физической паяемости) уже в какой-то мере гарантирована паяемость с технологической точки зрения при обеспечении соответствующих условий проведения процесса пайки.

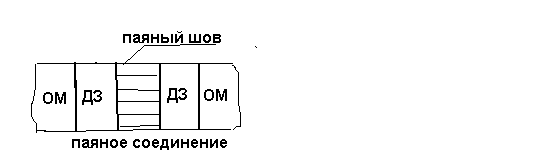

Паяное соединение (рис.1) – это элемент паяной конструкции, в который входит паяный шов и диффузионные зоны при общем нагреве изделия, и паяный шов и зоны термического влияния – при локальном нагреве изделия.

Паяный шов - это участок паяного соединения с литой структурой,

который кристаллизуется в процессе пайки.

Участок паяного шва, который образуется у края зазора на внешних поверхностях соединяемых деталей под действием капиллярных сил, называется галтелью паяного шва.

Диффузионная зона – это участок паяного соединения с измененным химическим составом, который образуется в результате диффузии компонентов припоя и паяемого материала.

Р ис.

1. Схема строения паяного соединения

ис.

1. Схема строения паяного соединения

Зона спая – переходной слой на границе основной металл - паяный шов, состоящий из диффузионной зоны и прикристаллизованого слоя, образовавшегося в результате выделения из расплава тугоплавкой составляющей.

Характеризуя физико-химическую совместимость паяемого металла и припоя, необходимо обратится к диаграммам состояния, которые, с учетом кинетического фактора, позволяют прогнозировать направление развития физико-химических процессов на границе контакта твердой и жидкой фаз и в паяном соединении как при пайке, так и в процессе эксплуатации паяных соединений.

Далее рассматриваются двойные диаграммы состояния взаимодействующих компонентов в порядке увеличения химической активности между взаимодействующими элементами (рис.2-10): система с отсутствием химического взаимодействия между компонентами; система с ограниченной растворимостью в жидком состоянии и отсутствием растворимости в твердом состоянии; системы с неограниченной растворимостью в жидком состоянии, а именно с образованием монотектики, эвтектики и перитектики; системы с неограниченной растворимостью в жидком и твердом состоянии, с минимумом на кривой ликвидус и без минимума; системы с образованием химических соединений, стойких и нестойких.

Наибольшее число двойных систем, которые могут характеризовать паяемый металл и припой и имеют в настоящее время практическое значение, это системы с неразрывным рядом твердых растворов и системы с образованием эвтектики, в том числе и с неконгруентным химическим соединением.

Если сплавы взаимодействуют с образованием химических соединений (интерметаллидов), то в контакте паяемого металла А с жидким припоем В может образоваться прослойка химического соединения, что приводит к охрупчиванию и понижению прочности паяных швов.

В настоящее время для изготовления паяных изделий и конструкций используются конструкционные материалы, имеющие сложные физико-химические характеристики. Для обеспечения специальных свойств паяных соединений и совместимости с паяемым металлом используют комплексно легированные припои сложного состава.