- •Цель и задачи курсовой работы

- •Общие положения о курсовой работе

- •Содержание и оформление курсовой работы

- •Содержание расчетно-пояснительнои записки курсовой работы

- •Пояснительная записка технологическо-исследовательских курсовых работ

- •Содержание графической части курсовой работы

- •Рекомендуемый порядок выполнения курсовой работы

- •Примерная тематика курсовых работ и связанных с ней расчетно-экспериментальных и конструкторских работ

- •Гр. 1. Сборка и монтаж эу Разработка технологии:

- •Выполнение расчетно-экспериментальных работ (в том числе с применением компьютерного моделирования):

- •Разработка конструкции:

- •Гр. 2. Герметизация эу Разработка технологии:

- •Выполнение расчетно-экспериментальных работ (в том числе с применением компьютерного моделирования):

- •Разработка конструкции:

- •Гр. 3. Наладка, регулировка, контроль и испытания эу Разработка технологии:

- •Выполнение расчетно-экспериментальных работ (в том числе с применением компьютерного моделирования):

- •Разработка конструкции:

- •Гр. 4. Автоматизация технологических процессов производства эу

- •Гр. 5. Изготовление микросборок и изделий функциональной микроэлектроники (фмэ) Разработка технологии:

- •Гр. 6. Изготовление коммутационных плат (кп) Разработка технологии:

- •Выполнение расчетно-экспериментальных работ:

- •Разработка конструкции:

- •Рекомендации к выполнению курсовой работы

- •Обоснование выполняемой разработки и поиски оптимального пути для ее реализации.

- •Разработка технологического процесса

- •Разработка технологической документации

- •Выполнение планировки производственного участка

- •Специфика выполнения исследований в курсовых работах

- •Выполнение типовых курсовых работ по дисциплине "технология эвс"

- •Исходные данные и типовые технические задания на курсовые работы по дисциплине «Технология производства эвс»

- •Заключение по кр

- •Список рекомендуемой литературы

- •Приложения по примерам оформления документации и графических материалов кр.

- •(Технический университет)

- •Пояснительная записка

- •Технологический уклон задание на курсовую работу

- •Исходные данные.

- •Задание:

- •Задание:

- •Содержание расчетно-пояснительной записки:

- •Содержание графической части:

- •Пример оформления пояснительной записки курсовой работы.

- •Курсовая работа

- •Объем курсовой работы:

- •Содержание

- •Список используемых сокращений

- •Введение

- •1. Современное состояние техники поверхностного монтажа

- •Достоинства и недостатки тпм

- •2. Возможные варианты сборки и монтажа ячеек эу

- •3. Основные технологические операции сборки ячеек эу

- •Подготовка пмк и тмк к сборке

- •Трафаретный метод нанесения припойной пасты

- •Переносной (дискретный) метод нанесения припойной пасты

- •Нанесение клеевых материалов

- •Сборка эрк на плату

- •Уровни автоматизации процесса сборки пмк на кп

- •Обоснование выбора метода сборки для ячейки иммт

- •4. Основные технологические операции монтажа ячеек эу Обоснование выбора метода микроконтактирования

- •Индивидуальная пайка

- •Основные типоразмеры термоинструментов

- •Пайка двойной волной припоя

- •Пайка оплавлением дозированного припоя (подп) в различных тс

- •Основные стадии процесса подп

- •Подп в парогазовой среде (пгс)

- •Подп с инфракрасным (ик) нагревом

- •Лазерная пайка

- •Пайка ис в корпусе bga

- •Обоснование выбора способа пайки для ячейки иммт

- •5. Технологические среды для сборки и монтажа эвс

- •Выбор флюса

- •Выбор припоя

- •Выбор очистителя

- •Выбор клея

- •Защитные покрытия

- •6. Разработка алгоритма реализации основных этапов тп сборки и монтажа ячейки иммт

- •7. Оценка технологичности ячейки иммт

- •Исходные данные для оценки технологичности ячейки иммт

- •Определение частных показателей технологичности

- •Результаты расчёта коэффициентов технологичности с учётом их весомости

- •8. Вопросы обеспечения надежности эу

- •Список используемой литературы

- •Приложения гост 3.1118-82 Форма 3б

- •Гост 3.1118-82 Форма 3б

- •Гост 3.1118-82 Форма 3б

- •Гост 3.1118-82 Форма 3б

2. Возможные варианты сборки и монтажа ячеек эу

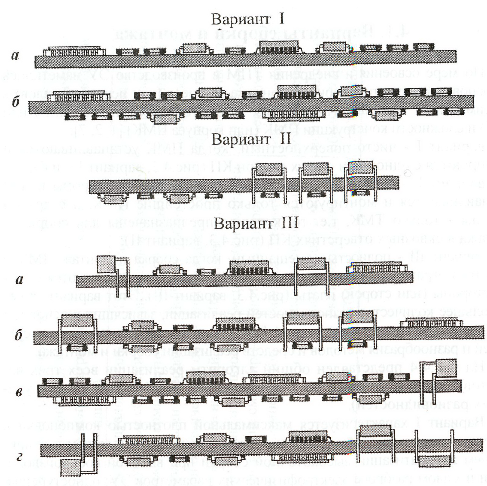

Для упрощения анализа и разработки алгоритма ТП, а также выбора технологического оборудования, варианты размещения компонентов на плате целесообразно свести к 3 вариантам и их разновидностям (см. рис. 3). Каждый из вариантов имеет как свои плюсы, так и минусы (см. табл. 2). Необходимо помнить, что когда разработчик выбирает тип сборки, его целью должна быть минимизация числа операций, так как каждая операция увеличивает промышленную стоимость изделия.

Существует также четвертый вариант - чисто традиционный, когда традиционно - монтируемые компоненты (ТМК) (без ограничения по сложности) устанавливаются и монтируются с одной стороны платы, либо, что крайне редко, с двух сторон ПП, причем с обратной стороны устанавливают только единичный ТМК но в любом случае вариант IV неэффективен и, следовательно, неперспективен. Это связано не только с потребностью в монтажных отверстиях (при этом существенно возрастают массогабаритные показатели и ограничиваются функциональные возможности ЭУ), но и с потенциально большими затратами на сборочно - монтажные операции, т. к. стоимость автоматов для их выполнения

Таблица 2

Преимущества и недостатки вариантов сборки и монтажа I – III

Вариант сборки и монтажа |

Достоинства |

Недостатки |

I |

максимальной плотностью компоновки и степенью миниатюризации; самым высоким уровнем автоматизации высокоточной сборки при высокой воспроизводимости и малом разбросе электрофизических параметров ЭУ; одноступенчатым, автоматизированным, групповым процессом пайки; повышенной эксплуатационной надежностью и улучшенными выходными характеристиками; низкими затратами на изготовление и высоким выходом годных ЭУ; требует наименьшего времени выполнения всех технологических этапов в сравнении с другими вариантами за счет преимущественного использования групповых автоматизированных процессов и средств их осуществления; не требует ограничения по сложности конструкций ПМК, что существенно расширяет сферу применения ЭУ, изготовленных по данной технологии. |

необходимы не малые первоначальные затраты (особенно на технологическое оборудование); требует решения проблем согласования по ТКЛР материалов КП и компонентов, а иногда и теплоотвода, дефицита отдельных ПМК; требует переквалификации специалистов. |

II |

отличается некоторым выигрышем по плотности монтажа в сравнении с ТМ; уменьшением объема ЭУ на 10 – 30% (по сравнении с ТМ); одноступенчатым автоматизированным, групповым процессом пайки, пригодным для ТМ и ПМ, что упрощает выбор технологического оборудования и снижает затраты на его приобретение; предусматривает наименьшее число технологических операций в сравнении с другими вариантами. |

ограничения: по степени сложности конструкций ПМК; по их нагревостойкости; по уровню дефектности паянных соединений после пайки волной (так как волна припоя не обеспечивает его точного дозирования), а качество паек при этом во многом зависит от количества, шага и формы выводов ПМК, точности размеров клеевых соединений, плотности размещения и высоты посадки ПМК на КП, от расположения выводов (по одной, двум или четырем сторонам корпуса ПМК и др.); повышенные требования к адгезивам. Рекомендуемыми типами ПМК (выдерживающих температуру волны расплавленного припоя) являются чип-конструкции с типоразмерами не менее 0805; SOT, SOD; SOIC с L-образными выводами (для ИС в количестве не более 14), а в исключительных случаях – кристаллодержатели с L-образными (либо планарными) выводами и ограниченным до 16 количеством выводов. |

III |

большой выбор ПМК и ТМК, в том числе с учётом оптимизации выбора по их стоимости, сложности конструкции, выходным функциональным параметрам, массогабаритным показателям, температурной совместимости с материалами КП, минимальному количеству сборочных автоматов и другим критериям; большая точность монтажа, чем при реализации варианта II; уменьшение объема ЭУ на 20 – 60% по сравнению с ТМ; возможность использования, наряду с новыми, традиционных средств для сборки и монтажа; возможность изготовления уникальных ЭУ. |

невозможна без применения ручных процессов сборки и монтажа ТМК; требует дополнительных средств реализации сборочных и монтажных операций (при этом увеличивается парк технологического оборудования и количество разнообразной оснастки); требует многоступенчатого процесса пайки; затрудняет выполнение операций контроля, испытаний и устранения дефектов сборки и монтажа смонтированных ЭУ; сложен и дорог. |

Рис. 3. Варианты сборки и монтажа ячеек ЭУ; I – сборка и монтаж любого набора компонентов только на поверхность платы на одной ее стороне (а) и с двух сторон (б); II – смешанно-разнесенные сборка и монтаж, т.е. ТМК с лицевой стороны платы, а простейшие ПМК – с обратной стороны платы; III – полностью смешанные сборка и монтаж, т.е. ТМК и ПМК – с лицевой стороны платы (а), ТМК и ПМК – с лицевой стороны платы и только простейшие ПМК – с обратной стороны платы (б), любой набор ПМК – с двух сторон платы и ТМК с одной стороны платы (в); любой набор ПМК и ТМК с двух сторон платы (в том числе и специальных компонентов) (г)

существенно превышает затраты на автоматизацию данных операций в ТПМ. Поэтому целесообразность выбора варианта IV может быть в некоторых случаях оправданна дефицитностью ПМК, либо потребностями макетирования ЭУ.

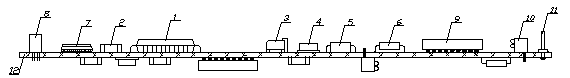

В ячейке ИММТ ПМК и ТМК монтируются как с одной, так и с другой стороны платы. Таким образом, сборка и монтаж будут осуществляться по варианту IIIг (см. рис. 4). Этот способ позволяет добиться высокой плотности монтажа, что требуется для данного устройства.

Рис. 4. Вариант сборки и монтажа ячейки ИММТ: 1 - ИС в корпусе типа QFP; 2 - чип – компоненты простейшие (R, C); 3 - чип – конденсатор танталовый; 4 - чип – индуктивность; 5 – транзистор в корпусе типа SOT; 6 - ИС в корпусе типа SOIC; 7 - ИС в корпусе типа SO; 8 - объемный соединитель розеточного типа; 9 – ИС в корпусе BGA; 10- диод фирмы DIALIGHT; 11 – лепесток (клемма); 12- ПП

Сборка и монтаж компонентов ячейки ИММТ будет осуществляться на многослойную ПП. Материал платы – фольгированный стеклотекстолит марки FR4.