- •Теория омд Введение

- •Основные способы омд:

- •Основы теории упругости и пластичности Упругая и пластическая деформация

- •Дефекты в кристаллах

- •Дислокации

- •Упрочнение металла при холодной деформации (наклеп)

- •Изменение свойств наклепанного металла при нагреве

- •Теория деформаций и напряжений Величины, характеризующие деформацию тела

- •Закон постоянства объема

- •Смещенный объем

- •Общий случай деформации

- •Скорость деформации

- •Правило наименьшего сопротивления

- •Величины, характеризующие напряженное состояние тела

- •Главные нормальные и главные касательные напряжения

- •Октаэдрические напряжения

- •Связь между напряжениями и деформациями

- •Связь обобщенного напряжения с обобщенной деформацией

- •Плоское напряженное и плоское деформированное состояние

- •1) Плоское напряженное состояние

- •2) Плоское деформированное состояние

- •Сопротивление деформации и пластичность Понятие сопротивления деформации и пластичности

- •Сверхпластичность

- •Методы оценки пластичности

- •Факторы, влияющие на сопротивление деформации

- •Факторы, влияющие на пластичность металла

- •Условие пластичности Условие пластичности для линейного напряженного состояния

- •Условие постоянства максимального касательного напряжения (условие пластичности Сен-Венана)

- •Энергетическое условие пластичности (условие пластичности Губера – Мизеса - Генки)

- •Частные случаи условия пластичности

- •Влияние механической схемы деформации на усилие деформирования и пластичность

- •Трение при омд Особенности трения при омд

- •Виды трения. Физико-химические особенности трения

- •Механизм сухого трения

- •Механизм граничного трения

- •Механизм жидкостного трения

- •Смазка при омд

- •Факторы, влияющие на сухое и граничное трение

- •Влияние твердости металла и внешнего давления

- •Факторы, влияющие на жидкостное трение

- •Трение при различных видах омд

- •Неравномерность деформации

- •Основные причины неравномерности деформации:

- •Влияние формы инструмента и заготовки на неравномерность деформации

- •Влияние внешнего трения на неравномерность деформации

- •Влияние неоднородности свойств на неравномерность деформации

- •Остаточные напряжения

- •Методы устранения остаточных напряжений

- •Список литературы

Теория омд Введение

Обработка металлов давлением (ОМД) базируется на основных положениях механики сплошных сред и физике металлов. ОМД является завершающим этапом в производстве изделий из металлов и сплавов. Назначение этого этапа заключается в том, чтобы изменить геометрическую форму и размеры тела, а также придать ему определенные механические и физические свойства. Эта же цель может быть достигнута литьем или резанием. Выбор конкретного способа обработки зависит от технико-экономических показателей. Часто используют все три способа последовательно: литье - ОМД - резание.

Основные способы омд:

Ковка (наиболее древний способ) заключается в том, что вся заготовка или ее участки подвергается ударному воздействию бойка молота или пресса. Воздействие инструмента на боковые поверхности заготовки отсутствует.

Ковка делится на осадку, протяжку и прошивку. Осадку производят между параллельными поверхностями, поверхность которых шире, чем поверхность заготовки. Протяжку применяют для увеличения длины за счет уменьшения сечения. При протяжке заготовку обрабатывают участками, последовательно продвигая ее между бойками молота (при необходимости переворачивают – кантуют). Прошивка делится на открытую и закрытую. Открытую прошивку применяют для получения цилиндрической заготовки с цилиндрической полостью или сквозным отверстием. При закрытой прошивке заготовку помещают в полость матрицы и прошивают пуансоном (ковка + прессование).

Штамповка – разновидность ковки в замкнутой полости штампа. Под воздействием давления заготовка деформируется и заполняет полость штампа. Сложные изделия получают последовательной штамповкой в ряде штампов, форма полости которых постепенно приближается к форме готовой поковки.

Различают штамповку объемную и листовую. Для объемной штамповки используют нагретую заготовку. При этом необходимо обеспечить возможность вытекания излишка металла либо путем образования облоя (заусенца), либо оставляя зазор между частями штампа. Листовая штамповка представляет собой процесс получения полых изделий из листа или полосы. Листовой штамповкой изготовляют преимущественно изделия из листов толщиной 0,05-4 мм пластичных материалов и сплавов (медь, алюминий, латунь, малоуглеродистая и нержавеющая сталь) без нагрева.

Прессование – выдавливание слитка или катаной заготовки под воздействием пуансона через отверстие матрицы. При этом сечение изделия приобретает форму отверстия. Используется для производства прутков с различной формой поперечного сечения и труб, в том числе с внутренними и наружными ребрами.

Различают прессование прямое и обратное. При прямом прессовании истечение металла происходит в направлении давления, т.е. заготовка перемещается относительно стенок контейнера и на контактной поверхности появляются силы трения. Матрица остается неподвижной. К прямому прессованию относится прессование с боковым истечением и гидропрессование. При обратном прессование направление давления и направление течения металла – противоположны. При этом заготовка не перемещается и трение на поверхности минимально. Возможно одновременное использование прямого и обратного прессования.

Волочение – протягивание изделия через отверстие в волоке, имеющее меньшее сечение, а иногда и иную форму. В результате сечение уменьшается, а длина увеличивается. Применяют при производстве проволоки, прутков и труб. Используют для получения точных размеров и чистой поверхности, а также с целью упрочнения изделия.

Волочение труб делится на безоправочное, на короткой неподвижной оправке и на длинной движущейся оправке. Используется также раздача труб волочением, а для снижения трения используют вращающиеся волоки.

Прокатка – обжатие металла между вращающимися валками с изменением формы поперечного сечения или соотношения геометрических размеров сечения. Слиток или заготовка благодаря действию сил трения втягивается валками в зазор между ними, обжимается по высоте и вытягивается по длине и ширине. При этом заготовка принимает форму зазора между валками, называемого калибром.

По характеру протекания деформации

различают продольную, поперечную и

поперечно-винтовую прокатку. При

продольной прокатке валки вращаются в

разные стороны, при поперечной – в одну.

В обоих этих случаях оси валков

параллельны. При поперечно-винтовой

(косой) прокатке заготовка получает

вращательное движение от валков,

вращающихся в одну сторону и имеющих

скрещенные оси. Кроме того, заготовка

получает поступательное движение в

направлении своей оси, т.е. каждая точка

заготовки движется по винтовой л инии.

При косой прокатке валки имеют

бочкообразную или грибовидную форму

или форму диска. Косой прокаткой получают

пустотелые трубные заготовки.

инии.

При косой прокатке валки имеют

бочкообразную или грибовидную форму

или форму диска. Косой прокаткой получают

пустотелые трубные заготовки.

По форме прокатываемого изделия прокатка делится на листовую и сортовую. В первом случае прокатка проводится на гладких валках, во втором – на валках, имеющих сложную форму. Продольной прокаткой получают сортовой и листовой прокат. Поперечной прокаткой производят специальные периодические профили, изделия представляющие тела вращения – шары, оси, шестерни.

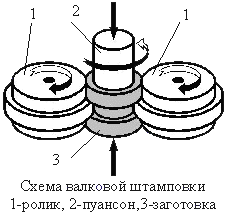

Объединенные процессы ОМД: закрытая прошивка (ковка + прессование), дисковые волоки (прокатка + волочение), валковая штамповка (прокатка + прошивка), гибка (прокатка + листовая штамповка).

При прокатке, волочении и прессовании инструмент действует на обрабатываемый металл непрерывно, а при ковке и штамповке – периодически (ударом). Последовательные процессы являются более совершенными, чем периодическими. При последовательных процессах можно применять высокие скорости обработки, их легче автоматизировать и механизировать.

По температуре, при которой происходит обработка металла, различают холодную и горячую ОМД. Холодная ОМД происходит при температуре ниже 0,3Тпл, т.е. без подогрева. Горячая ОМД происходит при температуре выше 0,7Тпл.

Практически трудно создать условия для холодной и горячей обработки давлением в чистом виде. Поэтому часто наблюдается неполная холодная и неполная горячая обработка. Температура неполной холодной обработки давлением равна 0,3-0,5Тпл. Нагрев в этом случае может происходить как в результате выделения тепла при деформации, так и от внешних источников (так называемая теплая обработка). Температура неполной горячей обработки – 0,5-0,7Тпл. Такая обработка приводит к неоднородной структуре материала и пониженным механическим свойствам и поэтому нежелательна.

Теория ОМД формирует основные закономерности, которым подчиняются эти технические процессы. Кроме того, в ОМД разрабатываются методы расчета напряжений и деформаций, возникающие в металле при его обработке. На этой основе строятся расчеты режима деформаций (обжатий, вытяжек), давлений на инструмент, затрачиваемой работы, моментов и мощности, необходимых для осуществления процесса.

В задачи теории ОМД входит определение условий деформации, обеспечивающих:

наивысшую пластичность металла и тем самым возможность максимальной деформации в каждой операции;

получение заготовок или изделий с оптимальным сочетанием физико-механических свойств;

обработку при наименьших усилиях и расходе энергии

Теория ОМД тесно связана с другими смежными ей науками и в первую очередь с теорией упругости, теорией пластичности, физикой металлов и металловедением. Теория упругости изучает действие сил на упругие тела и определяет возникающие при этом напряжения и деформации. Теория пластичности – на пластичные тела. Теория ОМД объединяет эти знания, а также изучает условия перехода одной деформации в другую.