- •Глава 8. Физико-химические методы очистки сточных вод

- •8.1. Коагуляция и флокуляция

- •8.2. Флотация

- •8.3. Адсорбция

- •8.4. Ионный обмен

- •8.5. Экстракция

- •8.6. Обратный осмос и ультрафильтрация

- •8.7. Десорбция, дезодорация и дегазация

- •8.8. Электрохимические методы

- •Глава 9. Химические методы очистки сточных вод

- •9.1. Нейтрализация

- •9.2.Окисление и восстановление

- •9.3. Удаление ионов тяжелых металлов

- •Глава 10. Биохимические методы очистки сточных вод

- •10.1. Общие положения

- •10.2. Закономерности распада органических веществ

- •10.3. Влияние различных факторов на скорость биохимического окисления

- •10.4. Очистка в природных условиях

- •10.5. Очистка в искусственных сооружениях

- •10.6. Анаэробные методы биохимической очистки

- •10.7. Обработка осадков

- •10.8. Рекуперация активного ила

- •Глава 11. Термические методы очистки сточных вод

- •11.1. Концентрирование сточных вод

- •11.2. Выделение веществ из концентрированных растворов

- •11.3. Термоокислительные методы обезвреживания

11.2. Выделение веществ из концентрированных растворов

Для выделения веществ из концентрированных растворов используют методы кристаллизации и сушки.

Кристаллизация. Вещества, растворимость которых существенно возрастает с повышением температуры (положительная растворимость), кристаллизуют при охлаждении их насыщенных растворов — это политермическая, или изогидрическая, кристаллизация, идущая при неизменном содержании воды в системе. Если с ростом температуры растворимость веществ уменьшается, то кристаллизацию проводят при нагревании раствора. Вещества, мало изменяющие растворимость при изменении температуры, кристаллизуют путем испарения воды при постоянной температуре — изотермическая кристаллизация.

Положительной растворимостью обладают, например, растворы MgCl2, MgSO4, NaCl: отрицательной — растворы CaSO4, CaSiO3 и др.

Кристаллизацию соли можно также проводить введением в концентрированный раствор веществ, уменьшающих ее растворимость. Это вещества, содержащие одинаковый ион с данной солью или связывающие воду. Кристаллизацию такого типа называют высаливанием.

Распространенным видом кристаллизации является химическое осаждение вещества из растворов с применением реагентов. Так, примеси ионов металлов часто осаждают в виде гидроксидов, добавляя в раствор щелочи.

Кристаллизация растворов при выпаривании может проводиться в последних ступенях многоступенчатых выпарных установок, а также в ступенях установок адиабатного испарения. Наиболее надежны выпарные аппараты-кристаллизаторы с выносной греющей камерой и принудительной циркуляцией раствора.

Кристаллизация в выпарных аппаратах сопровождается зарастанием греющих поверхностей кристаллизующейся солью и накипью. Для уменьшения инкрустаций и накипи применяют скоростные греющие камеры с быстрым движением раствора, в который вводят антинакипины.

Кристаллизация с применением погружного горения наиболее пригодна для выпаривания и концентрирования коррозионно-активных растворов, а также растворов солей, растворимость которых увеличивается с понижением температуры.

Погружное горение — это сжигание газообразного топлива в специально сконструированной горелке под поверхностью жидкости. Тепло передается непосредственно от теплоносителя к жидкости, причем степень использования тепла, выделяющегося при горении, составляет около 90%. Большая часть тепла используется в виде физического тепла горячих газов, выходящих из сопла горелки. Горячий газ разбивается на огромное количество пузырьков, таким образом обеспечивается максимально развитая поверхность теплопередачи. Газы, охлаждаясь, выходят из раствора при температуре, близкой температуре жидкости. Водяной пар, полученный при испарении, отводится с поверхности жидкости.

Схема процесса показана на рис. II-104. Размеры аппарата могут быть различными. Для травильных растворов их рассчитывают на тепловую мощность 30—400 кВт. В погружной горелке может сжигаться любое газообразное топливо, если качество его постоянно. Газ в погружную горелку следует подавать под давлением, достаточным для преодоления гидростатического сопротивления столба раствора в камере аппарата.

Рис. II-104. Схема кристаллизации с выпариванием в аппаратах погружного горения: 1 — сборник; 2, 8 — насосы; 3 — напорный бак; 4 — выпарной аппарат с погружной горелкой; 5 — кристаллизатор; 6 — центрифуга; 7 — транспортер; 9 — сборник; 10 — каплеуловитель; 11 — скруббер-конденсатор; 12 — вентилятор

Из выпарных кристаллизаторов с использованием горячего газа или воздуха рассмотрим аппарат Цана. Он является типичным выпарным кристаллизатором с разбрызгиванием в камере жидкости.

Схема получения кристаллов сульфата железа в таких кристаллизаторах показана на рис. II-105. Раствор из емкости насосом подают в верхнюю часть выпарной камеры, где ее разбрызгивают соплами. При контакте с горячими газами, образующимися в камере горения, происходит испарение воды и раствор концентрируется, а затем поступает в сборник, из которого его перекачивают в бак, куда добавляют свежую серную кислоту, при этом происходит осаждение сульфата железа. Осадок выделяют на вакуум-фильтре, а маточный раствор сливают в сборник и направляют в процесс травления.

Отработанные газы из выпарной камеры отсасывают вентилятором и пропускают через сепаратор, где из них улавливают выносимые капли кислоты.

Испарительный кристаллизатор другой конструкции — со смоченной стенкой — показан на рис. II-106.

Рис. II-105. Схема получения кристаллов сульфата железа в выпарном кристаллизаторе Цана: 1,9 — емкости; 2 — топка; 3 — выпарной аппарат; 4 — вентилятор; 5 — сепаратор; 6 — осадительный бак; 7 — фильтр; 8, 10 — насосы

В этом

кристаллизаторе процесс идет следующим

образом: горячий концентрированный

раствор поступает в горизонтальную

трубу, куда прямотоком со скоростью

30 м/с подают холодный воздух. Струя

воздуха распределяет раствор по

внутренним стенкам трубы, на которых

он начинает кристаллизоваться, частично

в результате охлаждения, частично

вследствие испарения. Суспензию и воздух

отводят на другом конце трубы. Без учета

энергии, затрачиваемой на воздуходувку,

эксплуатационные расходы на проведение

процесса невелики. Аппарат относительно

дешев и прост по конструкции, однако

в нем можно получить т олько

мелкие кристаллы.

олько

мелкие кристаллы.

Наиболее часто кристаллизацию проводят в специальных кристаллизаторах при охлаждении или нагревании растворов. Кристаллизацию с охлаждением растворов применяют чаще, так как растворимость большинства солей уменьшается с понижением температуры.

Выделение кристаллов происходит только из пересыщенных растворов. Пересыщение раствора характеризуют разностью между концентрациями пересыщенного сп и насыщенного с* растворов, относительным пересыщением (сп - с*)/с* или коэффициентом пересыщения сп /с*.

Образование кристаллов состоит из двух последовательных стадий : 1) возникновение в пересыщенном растворе центров кристаллизации — зародышей кристаллов и 2) рост кристаллов на базе этих зародышей.

Число зародышей, образующихся в единицу времени в единице объема раствора, равно:

I = К ехр [-А/ (RT)] или I = К ехр [-В / 1n2(сп/с*)]. (II.249)

где К — коэффициент пропорциональности; А — работа образования зародышей; R — универсальная газовая постоянная; Т — температура; В — коэффициент, зависящий от параметров и свойств системы.

Чем меньше работа образования зародыша, тем вероятнее его возникновение. Для зародыша сферической формы работа образования равна:

А = 4/Зπr2σ. (II.250)

Размер зародыша, находящегося в равновесии с пересыщенным раствором, обратно пропорционален логарифму степени пересыщения:

r = 2σM/[ρRTln(cп/c*)], (II.251)

где r — размер зародыша (субмикрокристалла); σ — коэффициент поверхностного натяжения; М — молярная масса твердой фазы; ρ — плотность вещества.

Вероятность образования зародышей возрастает с повышением температуры из-за влияния ее на свойства жидкости. Этому процессу способствует механическая вибрация, перемешивание, воздействие акустического и магнитного полей.

Для практических целей скорость образования зародышей определяют по эмпирической зависимости:

I = К1(сп-с*)m , (II.252)

где К1 — коэффициент пропорциональности; m = 3,5-4,5 (определяется экспериментально).

Размер получаемых кристаллов зависит от соотношения между скоростью образования зародышей и скоростью роста кристаллов. Если скорость образования зародышей относительно велика, образуется множество мелких кристаллов. По мере снижения скорости образования зародышей повышается доля крупных кристаллов. Крупные кристаллы легче отфильтровываются, отстаиваются, промываются, меньше содержат влаги, легче высушиваются. Рост кристаллов происходит в результате диффузии вещества из основной массы раствора к поверхности растущего кристалла с последующим включением структурных частиц растворенного вещества в кристаллическую решетку. Механизм этого процесса еще окончательно не установлен.

Скорость диффузии частиц к поверхности кристалла определяется по уравнению:

dMт/dτ = βF(cп - скр), (II.253)

а скорость роста кристалла

dMт/dτ = βкрF(cкр - с*). (II.254)

Общее уравнение скорости кристаллизации имеет вид:

![]()

где Мт — количество диффундирующего вещества; τ — время; β и βкр — коэффициент соответственно массоотдачи и процесса кристаллизации; F — площадь поверхности кристалла; скр — концентрация вещества у поверхности кристалла; Ккр — коэффициент скорости кристаллизации.

Чаще всего лимитирующей стадией процесса кристаллизации является стадия образования кристаллической решетки из частиц, достигших поверхности кристалла. Таким образом, β>>βкр и К ≈ βкр; сп≈скр .

На размеры и форму образующихся кристаллов сильно влияют находящиеся в растворе примеси, особенно поверхностноактивных веществ. Некоторые примеси увеличивают скорость кристаллизации, другие уменьшают. Например, укрупнение кристаллов КСl достигают добавлением в раствор небольших количеств алифатических аминов, полифосфатов и др. Уменьшение этих же кристаллов происходит в присутствии некоторых ПАВ или РbС12. Примеси способствуют сращиванию кристаллов в агломераты.

Для кристаллизации растворов с положительным коэффициентом растворимости используют кристаллизаторы с воздушным или водяным охлаждением. Среди них рассмотренные ниже.

Резервуары с мешалками снабжены для охлаждения рубашками, змеевиками, трубчатыми холодильниками. Охлаждение в них производят водой, жидким аммиаком, холодильным рассолом. Недостаток аппаратов — сильная инкрустация кристаллами охлаждающих поверхностей. При охлаждении воздухом через барботеры инкрустация уменьшается и необходимость перемешивания раствора мешалками исключается.

Шнековые кристаллизаторы представляют собой желоб с закругленным днищем длиной 12-25 м и шириной 0,5-0,7 м, устанавливаемый с небольшим наклоном. Раствор охлаждают водой через рубашку. Осевшие кристаллы перемещают шнеком.

Барабанные вращающиеся кристаллизаторы с водяным или воздушным охлаждением имеют длину до 20 м и диаметр до 1,5 м. Скорость вращения до 0,30 об/мин. Кристаллы образуются на внутренней поверхности вращающегося барабана и снимаются с нее цепью. Охлаждение водой идет через рубашку. При охлаждении воздухом его подают внутрь барабана, где он движется противотоком к раствору.

Кристаллизаторы со взвешенным слоем растущих кристаллов состоят из резервуара-отстойника, наружного трубчатого теплообменника и циркуляционного насоса. Мелкие кристаллы длительное время находятся во взвешенном состоянии и постепенно укрупняются, затем их выводят из аппарата.

Вакуум-кристаллизаторы бывают различной конструкции. Они могут быть одноступенчатыми и многоступенчатыми, снабжены перемешивающими устройствами, циркуляционными насосами, классификаторами или сгустителями кристаллической суспензии.

В кристаллизаторах-градирнях раствор разбрызгивается форсунками в шахте и охлаждается воздухом. Мелкие капли при падении быстро охлаждаются с образованием кристаллов, которые собираются в поддоне.

Д ля

растворов, кристаллизующихся при

повышении температуры, применяют

термоумягчители. Схема такого процесса

показана на рис. II-107.

Раствор нагревается горячим воздухом

в барботажном аппарате, откуда образующиеся

кристаллы отводят в виде суспензии.

ля

растворов, кристаллизующихся при

повышении температуры, применяют

термоумягчители. Схема такого процесса

показана на рис. II-107.

Раствор нагревается горячим воздухом

в барботажном аппарате, откуда образующиеся

кристаллы отводят в виде суспензии.

Рис. II-107. Термоумягчитель: 1 — нагреватель; 2 — воздуходувка; 3 — барбо-тажный аппарат

Для кристаллизации с помощью химического осаждения используют аппараты с мешалками. В случае осаждения газообразными реагентами применяют колонные аппараты с контактными тарелками, конструкция которых исключает значительные отложения на них кристаллов.

После кристаллизации в аппаратах любой конструкции полученные кристаллы отделяют от маточного раствора в вакуум-фильтрах, отстойниках и фильтрующих центрифугах. После промывки их используют как готовую продукцию или перерабатывают в другие вещества. Маточный раствор и промывные воды должны быть возвращены на стадию концентрирования или направлены на очистку с целью дальнейшего использования.

Схема регенерации травильных растворов с получением кристаллов сульфата железа показана на рис. II-108.

Раствор при 80-90°С направляют в трехступенчатый первичный испаритель, где охлаждают до 35—40°С. С целью повышения экономичности установки пары конденсируют частично водой в основном конденсаторе, а частично раствором кислоты в кислотном конденсаторе.

В испарителе соль не кристаллизируется. Этот процесс идет в горизонтальном кристаллизаторе, представляющем собой цилиндр, который разделен на несколько камер (ступеней) вертикальными перегородками, не доходящими до конца днища. Раствор и кристаллы свободно перетекают из одной камеры в другую, причем скорость прохождения кристаллов меньше скорости движения раствора. Таким образом, в каждой ступени поддерживается определенная концентрация кристаллов. Паровое пространство каждой камеры соединено с термокомпрессором для сжатия пара до соответствующего давления.

Рис. II-108. Схема регенерации травильных растворов с получением кристаллов сульфата железа: 1 — смеситель; 2, 3, 5 — барометрические конденсаторы; 4 — испаритель; 6 — кристаллизатор; 7 — емкость; 8 — сгуститель; 9 — центрифуга

Образовавшиеся в кристаллизаторе кристаллы поддерживаются во взвешенном состоянии вследствие бурного кипения раствора, а также барботирования воздуха, подаваемого через трубу.

Из последней ступени кристаллизатора суспензия поступает в сгуститель, а затем в центрифугу, где отделяются кристаллы. Маточный раствор, отводимый из сгустителя и центрифуги, поступает в бак, а затем в кислотный конденсатор. Здесь конденсируются пары первой ступени кристаллизатора. За счет тепла конденсации подогревается маточный раствор, поступающий в конденсатор. Раствор нагревают до 55-60°С и направляют в смеситель, а затем возвращают в травильный бак. В случае необходимости в него добавляют воду или серную кислоту.

В барометрическом конденсаторе вакуум создают трехступенчатым пароэжекторным блоком.

В большинстве случаев промышленные сточные воды представляют собой смесь нескольких растворенных компонентов и содержат различные примеси. В процессе кристаллизации основного вещества с целью его удаления образуются кристаллы, загрязненные примесями. Примеси попадают с маточным раствором, заполняющим трещины и внутренние пустоты кристаллов, а также в результате соосаждения с основным веществом. В процессе соосаждения при наличии изоморфизма между веществами образуются смешанные кристаллы — твердые растворы, и примеси входят в кристаллическую решетку.

Примеси (или другие компоненты) попадают в осадок также в результате поверхностной и внутренней адсорбции. Они распределяются между основным веществом, выделившимся в виде твердой фазы, и оставшимся в маточном растворе. Отношение концентраций примеси в обеих фазах называется коэффициентом распределения D, который определяют экспериментально. При D<1 кристаллизация сопровождается очисткой основного вещества от примеси и концентрированием последней в маточном растворе. При D = 1 концентрация примесей в кристаллах и маточном растворе одинакова. При D>1 примесь будет концентрироваться в кристаллах. Для получения чистых кристаллов растворы перед кристализацией подвергают очистке от загрязняющих их примесей — осаждением последних в виде нерастворимых соединений. Например, загрязняющие раствор ионы металлов осаждают в виде гидроксидов. Этот процесс в основном зависит от рН раствора. Для каждого иона металла имеется узкая область значений рН, в пределах которой происходит осаждение его из разбавленного раствора. Для ряда металлов такие значения рН приведены ниже:

Ион |

Fe(III) |

Al |

Zn |

Cu(II) |

Fe(II) |

Pb |

Ce(II) |

Mn(II) |

Mg |

рН |

2 |

4,1 |

5,2 |

5,3 |

5,5 |

6,0 |

7,4 |

8,5-8,8 |

10,5 |

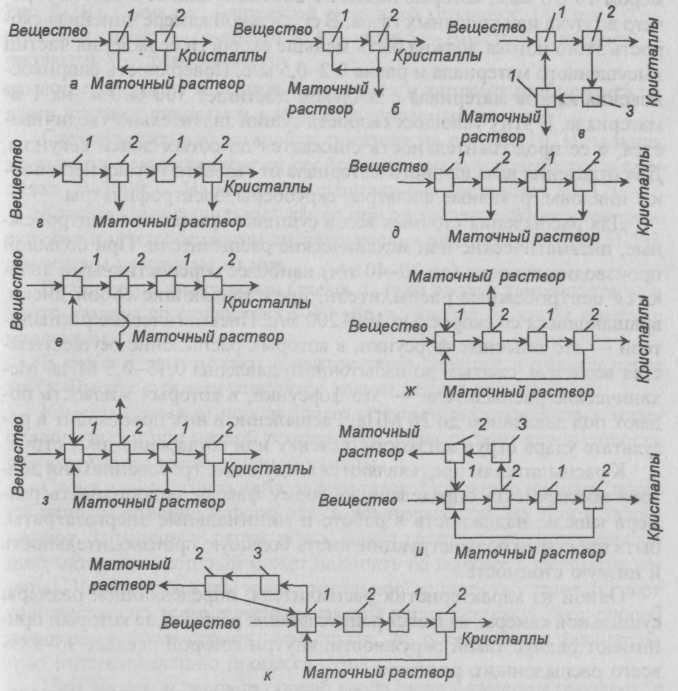

Для получения чистых веществ из водных растворов смесей на практике прибегают к многократной перекристаллизации. Технологические схемы этого процесса весьма разнообразны (рис.II-109).

Схема а применима для очистки основного вещества от примесей до тех пор, пока концентрация примесей в маточном растворе не превысит допустимого предела. После этого маточный раствор выводят из системы и процесс повторяют.

Рис. II-109. Схемы (а—к) кристаллизации из растворов: Стадии: 1 — растворение; 2 — кристаллизация; 3 — выщелачивание

По схеме б часть маточного раствора из-за высокой концентрации примесей отводят из системы, а другую — возвращают в процесс. Вследствие отвода части маточного раствора уменьшается выход продукта.

По схеме в для повышения выхода продукта без ухудшения степени очистки маточный раствор М1 выпаривают до насыщенного состояния и затем подвергают вторичной кристаллизации. Образовавшийся кристаллический продукт возвращают в растворитель, а грязный маточный раствор выводят из системы. Он может быть направлен вновь на выпаривание и кристаллизацию.

Схема г представляет собой двухкратную кристаллизацию (2 растворителя и 2 кристаллизатора). Отвод двух маточных растворов из системы приводит к уменьшению выхода продукта.

Схема д — двухкратная кристаллизация с возвратом маточных растворов в каждой стадии. При этом повышается выход продукции по сравнению со схемой г, однако требуется периодически отводить маточный раствор из системы. Применение этой схемы целесообразно в тех случаях, когда однократная кристаллизация не обеспечивает требуемой очистки основного вещества.

По схеме е весь маточный раствор М2 возвращают в растворитель исходного вещества, а весь маточный раствор М1 выводят из системы.

По схеме ж достигается более высокий выход продукта, чем по схеме е, так как на растворение исходного вещества возвращают не только весь вторичный маточный раствор, но и часть первичного.

По схеме з вторичный маточный раствор направляют в первый и второй растворители. При этом повышается выход продукта, но усиливается накопление примесей в маточных растворах.

По схемам и и к повышения выхода продукта достигают путем выпаривания первичного маточного раствора с последующей кристаллизацией и возвращением кристаллов в цикл. По схеме и весь первичный маточный раствор подвергают выпариванию и кристаллизации. По схеме к часть первичного маточного раствора возвращают на растворение, а другую часть направляют на выпаривание и кристаллизацию.

Кратность кристаллизации и оптимальную технологическую схему выбирают для каждого конкретного процесса на основе материальных энергетических расчетов.

Сушка. Для выделения из сточных вод сухого продукта могут быть использованы распылительные сушилки. В таких сушилках суспензию или коллоидный раствор разбрызгивают до капель размером 10-50 мкм, которые падают в объеме сушилки в потоке горячего воздуха или топочных газов. В сушильной камере линейная скорость этого потока должна быть меньше скорости осаждения частиц высушенного материала и равна 0,2-0,5 м/с. Поверхность соприкосновения капель материала с воздухом достигает 300 000 м2 на 1 м3 материала. В этих условиях скорость сушки значительно увеличивается, а ее продолжительность снижается до сотых долей секунды. Для отделения высушенного материала от газового потока используют циклоны, рукавные фильтры, скрубберы, электрофильтры.

Для распыления сточных вод в сушилке применяют центробежные, пневматические или механические распылители. При большой производительности (до 20-40 т/ч) наиболее перспективными являются центробежные распылители, представляющие собой диски, вращающиеся со скоростью 100-200 м/с. Пневматические распылители — это обычные форсунки, в которых распыление осуществляется воздухом, сжатым до избыточного давления 0,15-0,3 МПа. Механические распылители — это форсунки, в которых жидкость подают под давлением до 20 МПа. Распыление в них происходит в результате удара струи жидкости о стенку или соударения двух струй.

К распылителям предъявляются следующие требования: они должны обеспечивать определенную форму факела, однородность размера капель, надежность в работе и минимальные энергозатраты, быть простыми по конструкции, иметь большую производительность и низкую стоимость.

Одной из характеристик распылителя, определяющей размеры сушильной камеры, является радиус факела распыла, за который принимают радиус такой окружности, внутри которой оседает 96-98% всего распыленного раствора.

Сушка распылением представляет собой совокупность следующих процессов: диспергирование материала, движение диспергированного материала и сушильного агента и тепломассообмен между ними, перенос теплоты и массы высушиваемых частиц.

Схема сушильной установки показана на рис. II-110. Начальная температура газов зависит от свойств материала и колеблется в пределах 70-1000°С. На выходе из сушилки она составляет 50-120°С.

Рис. II-110. Схема распылительной сушильной установки: 1 — топка; 2 — сушильная камера; 3 — распылитель; 4 — насос; 5 — емкость; 6 — циклон; 7 — вентилятор; 8 — рукавный фильтр

Конструкции сушильных камер при распылении жидкостей форсунками и центробежными дисками весьма различны. На рис. II-111 приведены некоторые из них.

В сушилку с форсунками (схема а) газы вводят тангенциально в центр камеры со скоростью 6-12 м/с, а отводят их снизу вместе с продуктом.

В схеме б газы подают в центре через решетку, а отводят через трубу. Вместе с газами отводятся только мелкие частицы.

Камеры (схема в) используют для сушки высоковлажных материалов газами при низкой температуре. Газы подают через решетку равномерно по всему сечению камеры.

Схема г — с раздельной подачей газов. Основную их часть подают непосредственно к форсунке; в некоторых случаях поток закручивают. Запыленные струи газа и факел распыла создают циркуляцию материала, который может налипать на верхнее перекрытие камеры. Чтобы избежать этого, остальное количество газов подают равномерно по всему сечению камеры через решетку. Этот способ ввода газов более сложен, чем другие, но обеспечивает значительную интенсификацию процесса сушки.

При дисковом распыле способ ввода газов в камеру и отвода их в основном обусловлен производительностью диска, отношением расхода жидкости и газа и физико-химическими свойствами растворов.

Схема д — с равномерной подачей газов над факелом по всему сечению камеры, а схема е — с сосредоточенной подачей газов к корню факела распыла. Газы и материалы вводят раздельно.

На схеме ж газы подают через распределительную головку снизу. В результате изменения скорости истечения газа из жалюзей регулируется положение факела распыла.

Имеются и другие конструкции сушильных камер. Расход энергии при дисковом распыле составляет 5-10 кВт ч/т раствора.

Рис. II-111. Конструкции сушильных камер: форсуночных: а — с центральным закрученным подводом теплоносителя (прямоточная); б — с центральным подводом теплоносителя и раздельным отводом газов и продукта; в — с равномерным распределением газов по сечению через газораспределительную решетку; г — с локальным подводом газов к форсунке; дисковых: д — с равномерной подачей газов над факелом по всему сечению камеры; г — с сосредоточенной подачей газов к корню факела распыла; ж — с подачей газа под факел; 1 — форсунки; 2 — решетки; 3 — диски

При сушке влажных материалов сушильным агентом при температуре более 100°С выделяют пять периодов: 1) прогрева материала; 2) равновесного испарения капли; 3) коркообразования; 4) кипения; 5) сушки до равновесной влажности.

Интенсивность испарения капли раствора меньше, чем капли воды. Различие увеличивается с ростом концентрации раствора. Для интенсификации процесса сушки предложено использовать вакуум-распылительные сушилки. Совместное использование вакуума и распыления продукта под давлением резко увеличивает влагосъем на 1 м3 камеры испарения по сравнению с атмосферными распылительными сушилками. Другим интенсивным способом сушки жидкотекучих материалов является сушка во встречных струях. В таких сушилках создаются условия для интенсивного тепло- и массообмена, в 5-10 раз большего по сравнению с другими распылительными сушилками за счет локальных вихреобразований и сепарации капель по фракциям под действием центробежной силы (см. гл. 10).

При небольшом расходе сточных вод сушку можно провести в одно- и двухвальцовых сушилках. Основным рабочим элементом таких сушилок являются вращающиеся полые вальцы, обогреваемые водяным паром, поступающим через цапфы. Вальцы опущены в ванны с исходным раствором. Твердый слой кристаллического материала, который образуется на горячей поверхности вальца, удаляют при помощи скребка или ножа.