- •Глава 8. Физико-химические методы очистки сточных вод

- •8.1. Коагуляция и флокуляция

- •8.2. Флотация

- •8.3. Адсорбция

- •8.4. Ионный обмен

- •8.5. Экстракция

- •8.6. Обратный осмос и ультрафильтрация

- •8.7. Десорбция, дезодорация и дегазация

- •8.8. Электрохимические методы

- •Глава 9. Химические методы очистки сточных вод

- •9.1. Нейтрализация

- •9.2.Окисление и восстановление

- •9.3. Удаление ионов тяжелых металлов

- •Глава 10. Биохимические методы очистки сточных вод

- •10.1. Общие положения

- •10.2. Закономерности распада органических веществ

- •10.3. Влияние различных факторов на скорость биохимического окисления

- •10.4. Очистка в природных условиях

- •10.5. Очистка в искусственных сооружениях

- •10.6. Анаэробные методы биохимической очистки

- •10.7. Обработка осадков

- •10.8. Рекуперация активного ила

- •Глава 11. Термические методы очистки сточных вод

- •11.1. Концентрирование сточных вод

- •11.2. Выделение веществ из концентрированных растворов

- •11.3. Термоокислительные методы обезвреживания

10.7. Обработка осадков

В процессе биохимической очистки в первичных и вторичных отстойниках образуются большие массы осадков, которые необходимо утилизировать или обрабатывать с целью уменьшения загрязнения биосферы. Эти операции весьма затруднены, поскольку осадки имеют разный состав и большую влажность. Их подразделяют на три группы: 1) осадки в основном минерального состава; 2) осадки в основном органического состава; 3) смешанные осадки, содержащие как минеральные, так и органические вещества.

Осадки характеризуются содержанием сухого вещества (в г/л или в %); содержанием беззольного вещества (в % от массы сухого вещества); элементным составом; кажущейся вязкостью и текучестью; гранулометрическим составом.

Как правило, осадки сточных вод представляют собой трудно-фильтруемые суспензии. Во вторичных отстойниках в осадке находится в основном избыточный активный ил, объём которого в 1,5-2 раза больше, чем объем осадка из первичного отстойника. Удельное сопротивление осадков сточных вод изменяется в широких пределах. Для сырого активного ила r = 72*1010 — 7860*1010 см/г. Этот показатель является одним из определяющих для выбора метода обработки осадков.

В осадках содержится свободная и связанная вода. Свободная вода (60-65%) сравнительно легко может быть удалена из осадка, связанная вода (30—35%) — коллоидно-связанная и гигроскопическая — гораздо труднее. Коллоидно-связанная влага обволакивает твердые частицы гидратной оболочкой и препятствует их соединению в крупные агрегаты. Некоторое количество этой штаги удаляется после коагуляции в процессе фильтрования.

Коагулянты положительно заряженными ионами нейтрализуют отрицательный заряд частицы осадка. После этого отдельные твердые частицы освобождаются от гидратной оболочки и соединяются вместе в хлопья. Освобожденная вода легче фильтруется. Разрушить гидратную оболочку можно кратковременной термической обработкой. Полное удаление влаги достигается в процессе высокотемпературной сушки. Для обработки и обезвреживания осадков используются различные технологические процессы, которые представлены на рис. II-81.

Уплотнение активного ила. Уплотнение осадков связано с удалением свободной влаги и является необходимой стадией всех технологических схем обработки осадков. При уплотнении удаляется в среднем 60% влаги и масса осадка сокращается в 2,5 раза. Наиболее трудно уплотняется активный ил. Влажность активного ила составляет 99,2-99,5%. Взвешенные частицы ила имеют небольшой размер и плотную гидратную оболочку, которая препятствует уплотнению частиц. Уплотнение активного ила сопровождается ростом удельного сопротивления при фильтровании.

Для уплотнения используют гравитационный, флотационный, центробежный и вибрационный методы.

Гравитационный метод уплотнения является наиболее распространенным и применяется для уплотнения избыточного активного ила и сброженных осадков. Он основан на оседании частиц дисперсной фазы. В качестве илоуплотнителей используют вертикальные или радиальные отстойники. Наибольшее распространение получили илоуплотнители радиального типа, так как в них активный ил получается более высокой концентрации при меньшей длительности уплотнения.

Гравитационное уплотнение не эффективно: наблюдается высокая концентрация взвешенных веществ в отделяемой воде и большая влажность уплотненных осадков, что удорожает последующую их обработку. Для интенсификации процесса используют: коагулирование осадков, например обрабатывают осадок хлорным железом; перемешивание с помощью стержневых мешалок; совместное уплотнение различных видов осадков, например, совместное уплотнение сырого осадка из первичного отстойника и активного ила; термогравитационный метод, который основан на нагревании иловой жидкости. При этом гидратная оболочка вокруг частиц активного ила разрушается, часть связанной воды переходит в свободную, и процесс уплотнения улучшается. Оптимальная температура нагрева 80-90°С.

Флотационный метод уплотнения осадков основан на прилипании частиц активного ила к пузырькам воздуха и всплывании вместе с ними на поверхность. Для образования пузырьков воздуха может быть использован метод напорной флотации, вакуум-флотации, электрофлотации и биологической флотации (за счет развития и жизнедеятельности микроорганизмов при подогреве осадка до 35-55 °С). Достоинства метода состоят в сокращении продолжительности процесса и более высокой степени уплотнения.

Наибольшее распространение на практике получила напорная флотация. При этом в осадок активного ила подается определенное количество воды, предварительно насыщенной воздухом под давлением до 0,4 МПа. При снижении давления выделяется растворенный воздух в виде мелких пузырьков. Схема уплотнения ила флотацией показана на рис. II-82, а схема флотационного уплотнителя — на рис. II-83.

Рис. II-82. Схема установки уплотнения флотацией активного ила от обработки городских сточных вод: 1 — первичный отстойник; 2 — аэротенк; 3 — вторичный отстойник; 4 — уплотнитель осадка из первичного отстойника; 5 — флотатор; 6 — емкость для уплотненного ила

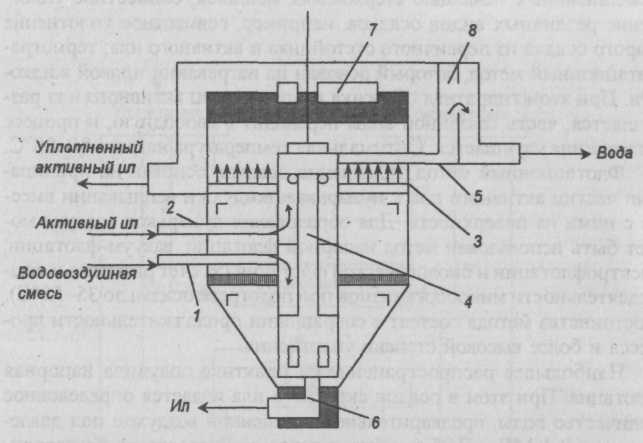

Рис. II-83. Флотационный уплотнитель: 1 — ввод водовоздушной смеси; 2 — ввод исходного ила; 3 — дырчатая труба; 4 — распределительное устройство; 5 — трубопровод для удаления осветленной жидкости; 6 — трубопровод для опорожнения уплотнителя; 7 — скребок; 8 — лоток

Рабочую жидкость подают по трубопроводам в нижнюю часть распределительного устройства. Сфлотированный ил собирают скребком, выполненным в виде спирали Архимеда, в периферийный лоток. Расход воздуха на уплотнение составляет 50-60 л/м3. Влажность уплотненного ила достигает 94,5-95%. Продолжительность уплотнения составляет 3 - 4 ч.

Сгущение активного ила проводят в гидроциклонах, центрифугах и сепараторах. Процессы протекают в поле центробежных сил при высоких скоростях разделения.

Стабилизация осадков. Этот процесс проводят для разрушения биологически разлагаемой части органического вещества на диоксид углерода, метан и воду. Стабилизацию ведут при помощи микроорганизмов в анаэробных и аэробных условиях. В анаэробных условиях проводится сбраживание в септиках, двухъярусных отстойниках, осветлителях-перегнивателях и метантенках. Септики и отстойники используют на установках небольшой производительности. Наиболее широкое распространение получили метантенки, рассмотренные ранее.

Высокая влажность и большое содержание белка в активном иле приводят к низкому выходу газа при анаэробном сбраживании. Исходя из этого, выгоднее в метантенках сбраживать один сырой осадок из первичных отстойников, а активный ил подвергать аэробной стабилизации. Аэробная стабилизация заключается в продолжительной обработке ила в аэроционных сооружениях с пневматической, механической или пневмомеханической аэрацией. В результате такой обработки происходит распад (окисление) основной части био-разлагаемых органических веществ (до СО2, Н2О и NH3). Оставшиеся органические вещества становятся неспособными к загниванию, т. е. стабилизируются. Расход кислорода на процесс стабилизации приблизительно равен 0,7 кг/кг органического вещества.

Аэробную стабилизацию можно проводить и для смеси осадков из первичного отстойника и избыточного активного ила. Эффективность процесса аэробной стабилизации зависит от его продолжительности, интенсивности аэрации, температуры, состава и свойств окисляемого осадка.

Разрушение клеточного вещества происходит по реакции:

C5H7NO2+5O2→5CO2+2H2O+NH3 (II.240)

затем NH3 окисляется до NO3-.

Недостаток процесса по сравнению со сбраживанием — высокие затраты на аэрирование. Применять аэробную стабилизацию рекомендуется на сооружениях производительностью не более 80-100 тыс. м3/сут.

Стабилизацию можно проводить по двум схемам (рис. II-84). В схеме а в стабилизатор подают уплотненный избыточный активный ил. а стабилизированный осадок поступает на последующую обработку. В схеме б в стабилизатор подают избыточный ил из вторичных отстойников. Из стабилизаторов осадок поступает в уплотнитель. Часть осадка возвращают в стабилизатор.

Продолжительность стабилизации неуплотненного избыточного активного ила 7-10 сут; удельный расход воздуха 1 м3/(м3*ч). Для смеси сырого осадка ила продолжительность стабилизации 10-12 сут, а удельный расход воздуха 1,2-1,5 м3/(м3ч).

Кондиционирование осадков. Этот процесс предварительной подготовки осадков перед обезвоживанием или утилизацией проводят для снижения удельного сопротивления и улучшения водоотдающих свойств осадков вследствие изменения их структуры и форм связи воды. От условий кондиционирования зависит производительность аппаратов обезвоживания, чистота отделяемой воды и влажность обезвоженных осадков. Кондиционирование проводят реагентными и безреагентными способами.

При реагентной обработке осадка происходит коагуляция — процесс агрегации тонкодисперсных и коллоидных частиц. Образование при этом крупных хлопьев с разрывом сольвентных оболочек и изменением форм связи воды способствует изменению структуры осадка и улучшению его водоотдающих свойств. В качестве коагулянтов используют соли железа, алюминия [FeSO4, Fe2(SO4)3, FeCl3, A12(SO4)3] и известь. Эти соли вводят в осадок в виде 10%-х растворов. Могут быть также использованы отходы, содержащие FeCl3, A12(SO4)3 и др. Наиболее эффективным является применение хлорного железа совместно с известью. Доза хлорного железа составляет 5-8%, извести 15-30% (от массы сухого вещества осадка). Недостатком реагентной обработки является высокая стоимость, повышенная коррозия материалов, сложность транспортирования, хранения и дозирования реагентов.

Осадки, сброженные в термофильных условиях, имеют более высокое удельное сопротивление, при их обезвоживании требуются повышенные дозы коагулянтов, так как при сбраживании растет щелочность осадка. Для снижения щелочности осадка и уменьшения расхода коагулянтов, осадки предварительно промывают водой в специальной аэрируемой камере.

Вместо коагулянтов можно использовать и флокулянты. Для осадков с высоким содержанием органических веществ (25-50%) целесообразно использовать только катионные флокулянты; для осадков с зольностью 55-65% следует комбинировать катионные и анионные флокулянты: для осадков 65-70% рекомендуют анионные флокулянты.

На практике широко используют полиакриламид. В осадок флокулянты вводят в виде растворов концентрацией 0,01-0,5% по активной части. Доза флокулянта при обезвоживании осадков фильтрованием 0,2-1,5%, при центрифугировании 0,15-0,4% (на сухое вещество). Расход флокулянтов значительно меньше, поэтому стоимость обработки сокращается примерно на 1/3 (30%).

К безреагентным методам обработки относятся тепловая обработка, замораживание с последующим отстаиванием, жидкофазное окисление, электрокоагуляция и радиационное облучение.

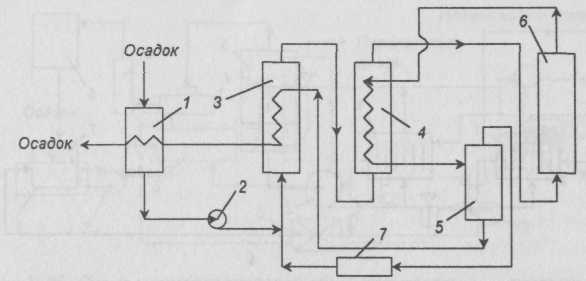

Тепловая обработка. Один из способов — нагревание осадка в автоклавах до 170-200°С в течение 1ч. За это время разрушается коллоидная структура осадка, часть его переходит в раствор, а остальная часть хорошо уплотняется и фильтруется. Степень распада органического вещества зависит от вида осадка и температуры. На рис. II-85 показана схема тепловой обработки осадка.

Р ис.

II-85. Схема установки тепловой обработки

осадка: 1 — резервуар; 2,7 — насосы; 3 —

теплообменник; 4 — реактор; 5 — устройство

для снижения давления; 6 — уплотнитель;

8, 9 — аппараты механического обезвоживания

ис.

II-85. Схема установки тепловой обработки

осадка: 1 — резервуар; 2,7 — насосы; 3 —

теплообменник; 4 — реактор; 5 — устройство

для снижения давления; 6 — уплотнитель;

8, 9 — аппараты механического обезвоживания

Осадок из резервуара-накопителя под давлением подают в теплообменник, где он нагревается осадком, прошедшим тепловую обработку в реакторе. После охлаждения в теплообменнике и снижения давления осадок поступает в илоуплотнитель, а затем на обезвоживание. Нагревание осадка производят "острым" паром. Удельный расход пара составляет 120-140 кг на 1 м3 осадка. Уплотняют осадок в радиальных уплотнителях в течение 2-4 ч. Влажность уплотненных осадков 93-94%. Обезвоживание производят на вакуум-фильтрах и фильтр-прессах.

Достоинства метода: осуществление в реакторе кондиционирования, стерилизации; компактность установки. Недостаток — сложность эксплуатации установки.

Метод замораживания и оттаивания имеет ограниченное применение. Его сущность заключается в том, что при замораживании часть связанной влаги переходит в свободную, происходит коагуляция твердых частиц осадка и снижается его удельное сопротивление. При оттаивании осадки образуют зернистую структуру, их влагоотдача повышается. Замораживание проводят при температуре от -5 до -10°С в течение 50-120 мин.

Для замораживания используют аммиачные холодильные машины. На рис. II-86, а показана схема установки для замораживания и оттаивания осадка.

В резервуары с осадком подают жидкий аммиак, который, испаряясь в трубах, замораживает осадок. Пары аммиака поступают в компрессор, сжимаются и проходят теплообменник, где пары конденсируются с выделением тепла. В резервуаре происходит оттаивание осадка. Далее жидкий аммиак через вакуум-отделитель возвращают на охлаждение осадка.

Рис. II-86. Схемы установок для замораживания и оттаивания осадка: а — с аммиачной холодильной машиной трубчатого типа: 1 — резервуары для замораживания, 2 — насос, 3 — вакуумный отделитель, 4 — компрессор, 5 — маслоотделитель, 6 — промежуточный теплообменник, 7 — резервуар для оттаивания; б — барабанного типа: 1 — трубопровод, 2 — поддон, 3 — регулирующий нож, 4 — барабан-испаритель, 5 — нож, 6 — решетка-конденсатор, 7 — регулирующий вентиль, 8, 10, 11 — трубопроводы холодильного агента, 9 — ороситель, 12 — компрессор, 13 — емкость

Установка барабанного типа для замораживания и оттаивания осадка представлена на рис. II-86, б. Замораживание идет на поверхности вращающегося барабана, который погружен в поддон с осадком. Толщину слоя намораживаемого осадка регулируют ножом. Замороженный осадок снимают этим ножом и подают на решетку конденсатора, где он оттаивает и через отверстия попадает в емкость.

Рис. II-87. Схема установки жидкофазного окисления осадка: 1 — резервуар; 2 — насос; 3,4 — теплообменники; 5 — реактор; 6 — сепаратор; 7 — компрессор

Холодильный агент циркулирует по трубопроводам. В период пуска установки решетку дополнительно охлаждают водой из оросителя. После оттаивания осадок уплотняют, а затем подсушивают.

Жидкофазное окисление. Сущность метода заключается в окислении органической части осадка кислородом воздуха при высокой температуре и высоком давлении. Схема установки жидкофазного окисления приведена на рис. II-87.

В приемном резервуаре смесь сырого осадка и активного ила нагревают до температуры 45-50°С. Затем осадок через теплообменник поступает в реактор. Из реактора смесь продуктов окисления, воздуха и золы направляют через теплообменник, где она отдает тепло, в сепаратор, из которого осадок через теплообменник возвращается в приемный резервуар, а затем поступает на уплотнение и обезвоживание. При обработке осадка влажностью 96% выделяемого тепла достаточно для поддержания заданного режима. Выделяющиеся в сепараторе газы используют в турбогенераторе.

Обезвоживание осадков. Осадки обезвоживают на иловых площадках и механическим способом.

Иловые площадки — это участки земли (корты), со всех сторон окруженные земляными валами. Если почва хорошо фильтрует воду и грунтовые воды находятся на большой глубине, иловые площадки устраивают на естественных грунтах. При залегании грунтовых вод на глубине до 1,5 м фильтрат отводят через специальный дренаж из труб, а иногда делают искусственное основание. Рабочая глубина площадок — 0,7-1 м. Площадь иловых площадок зависит от количества и структуры осадка, характера грунта и климатических условий. Иловую воду после уплотнения направляют на очистные сооружения.

В районах с теплым климатом для очистных сооружений производительностью более 10 000 м3/сут могут быть оборудованы площадки с поверхностным удалением воды. Они представляют собой каскад из 4-8 площадок.

Иловые площадки-уплотнители сооружают глубиной до 2 м с водонепроницаемыми стенами и дном. Принцип их действия основан на расслоении осадка при отстаивании. При этом жидкость периодически отводят с разных глубин над слоем осадка, а осадок удаляют специальными машинами.

Механическое обезвоживание осадков проводят на вакуум-фильтрах (барабанных, дисковых, ленточных), листовых фильтрах, фильтр-прессах, центрифугах и виброфильтрах.

На вакуум-фильтрах из осадков может быть удалено в среднем 80%, на дисковых — 90%, а на фильтр-прессах — 98% общего количества механически связанной воды. Производительность вакуум-фильтров наиболее высокая. Выбор конструкции фильтра зависит от технико-экономических показателей процесса.

Для эффективного обезвоживания осадков их предварительно обрабатывают химическими реагентами (CaO, FeCl3). Дозу реагента определяют экспериментально в зависимости от удельного сопротивления осадка: чем оно выше, тем больше реагента требуется для снижения удельного сопротивления осадка. При обезвоживании на вакуум-фильтрах доза извести (в % массы сухого вещества осадка) определяют по формуле:

![]()

где R — приведенное значение сопротивления осадка, см/г (R = r*10-10), r — удельное сопротивление осадка, см/г; В — влажность осадка. %; с — концентрация сухого вещества осадка, %; Щ — щелочность осадка до коагулирования, мг/л.

Доза FeCl3 составляет 30-40% от дозы СаО, вычисленной по формуле.

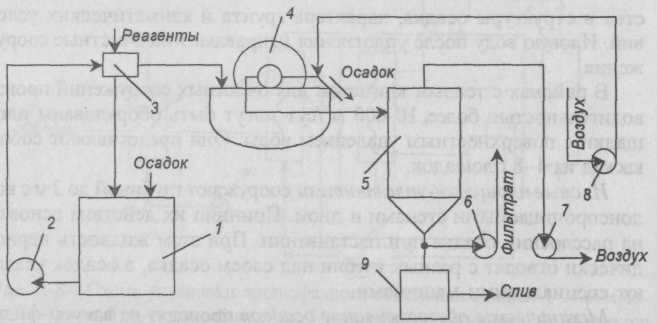

Установки механического обезвоживания осадков, кроме основных агрегатов, включают вспомогательное оборудование для подготовки осадков к обезвоживанию и транспортированию. На рис. II-88 представлена установка для обезвоживания осадка на барабанных фильтрах.

Рис. II-88. Схема установки для обезвоживания осадка на барабанных фильтрах: 1 — емкость; 2, 6 — насосы; 3 — дозатор; 4 —вакуум-фильтр; 5 — ресивер; 7 — вакуум-насос; 8 — воздуходувка; 9 — гидравлический затвор

Осадок из резервуара насосом через дозатор подают на фильтр, куда поступают и реагенты. На поверхности вращающегося барабана образуется уплотненный осадок, который удаляется сжатым воздухом. Фильтрат поступает в ресивер, где происходит разделение воздуха и фильтрата. Фильтрат, содержащий от 50 до 1000 мг/л осадка, смешивают с исходными сточными водами и подвергают совместной очистке.

Регенерацию ткани фильтра проводят сжатым воздухом.

Установки обезвоживания с фильтрами других конструкций принципиально не отличаются от рассмотренного.

Обезвоживающие установки с центрифугами. Достоинствами установки центрифугирования являются простота, экономичность, низкая влажность обезвоженных осадков, легкость в управлении. Для обезвоживания используют в основном шнековые центрифуги, производительность которых при обработке осадков из первичных отстойников составляет 8-30 м3/ч, а сброженных осадков 12-40 м3/ч. Удельный расход энергии составляет 2,5-3,3 кВт*ч на 1 м3 обрабатываемого осадка. Влажность обезвоженного осадка зависит от зольности активного ила. Например, при зольности сырого активного ила 28-35% влажность обезвоженного осадка составляет 70-80%, при зольности 38-42% — 44-47%, а зольности 65-75% соответствует влажность 50-70%.

Для обезвоживания осадков рекомендуют следующие технологические схемы: 1) раздельного центрифугирования сырого осадка первичных отстойников и активного ила; 2) центрифугирования осадков первичных отстойников с последующим аэробным сбраживанием фугата (рис. II-89).

Рис. II-89. Схемы установок обезвоживания осадков с применением центрифуг: а — с раздельным центрифугированием осадков из первичного и вторичного отстойников; б — с центрифугированием осадков первичных отстойников и последующим аэробным сбраживанием фугата: 1 — первичные отстойники; 2 — аэротенки; 3 — вторичные отстойники; 4 — центрифуги; 5 — минерализатор; 6 — уплотнитель

По первой схеме фугат сырого осадка направляют в первичные отстойники, а фугат активного ила используют в качестве возвратного ила в аэротенках. По этой схеме из состава очистных сооружений исключаются илоуплотнители. Время отстаивания в первичных отстойниках увеличивается до 4-4,5 ч. На центрифугу подают весь активный ил или его часть.

По второй схеме производят центрифугирование осадка первичных отстойников с последующим аэробным сбраживанием фугата в смеси с избытком неуплотненного активного ила. Продолжительность сбраживания в минерализаторе 6-8 сут, а время уплотнения 6-8 ч. Влажность уплотненного осадка — 97,5%.

Предусмотрено и центрифугирование уплотненной сброженной смеси. Имеется также схема с центрифугированием сброженного осадка с подачей фугата на иловые площадки.

Подбор центрифуг производят, исходя из пропускной способности по исходному осадку Писх. Пропускная способность центрифуг по обезвоженному осадку рассчитывается по формуле:

Пк = 10Писх (100-wисх)ρос η /(100-wк), (II.242)

где wисх и wк — влажность соответственно исходного и обезвоженного осадка, %; ρос — плотность осадка, т/м3; η — эффективность задерживания сухого вещества, %.

Для обезвоживания осадков рекомендуют использовать и сепараторы, которые обеспечивают сгущение неуплотненного избыточного активного ила концентрацией 3,9-4.3 кг/м3 до концентрации 54,7-71,8 кг/м3.

Термические методы обработки осадков. Сушку осадков производят в случае их подготовки к рекуперации. Для сушки применяют конвективные сушилки: барабанные, со встречными струями, с кипящим слоем, распылительные. В качестве сушильного реагента используют топочные газы, перегретый пар или горячий воздух. Наиболее часто применяют дымовые газы при 500-800°С. Широкое распространение для термической сушки обезвоженных осадков сточных вод получили барабанные сушилки (рис. II-90,а).

Сушильный барабан диаметром 1-3,5 м и длиной 6-27 м устанавливают под углом 3-40°. Барабан вращается со скоростью 1,5 — 8 об/мин. Для равномерного распределения осадка внутри барабана устанавливают насадки. Высушенный материал удаляют транспортером. Отходящие газы после очистки в циклоне и скруббере выбрасывают в атмосферу.

Влажность осадков до сушки 80%, после сушки 30-35%. Производительность сушилок по влаге от 0,3 до 15 т/ч. Удельный расход тепла 4600-5000 кДж на 1 кг испаряемой влаги.

Основными недостатками барабанных сушилок являются их громоздкость, большая металлоемкость и высокие капитальные и эксплуатационные затраты. В последнее время начали использовать сушилки со встречными струями (рис. II-90,6).

Обезвоженный осадок транспортером подают в приемную камеру, туда же возвращают часть высушенного осадка. Смесь шнековыми питателями равномерно распределяют в разгонные трубы, куда с большой скоростью (100-400 м/с) поступают горячие газы, выходящие из сопел камер сгорания. Осадок захватывается потоком газа и выбрасывается в сушильную камеру. В сушильной камере оба потока сталкиваются, в результате происходит измельчение частиц осадка, увеличение суммарной поверхности тепло- и массообмена, что обеспечивает интенсивную сушку осадка. Из сушильной камеры газовая взвесь попадает в сепаратор, где происходит досушка осадка и одновременно разделение газовой взвеси. Осадок удаляют в бункер готовой продукции, а газ очищают в скруббере.

Рис. II-90. Схема узлов сушки осадков: а — с барабанной сушилкой: 1 — топка, 2 — загрузочная труба, 3 — сушильный барабан, 4 — разгрузочная камера, 5 — батарейный циклон, 6 — дымосос, 7 — скруббер, 8 — транспортер сухого осадка;. б — с распылительной сушилкой: 1 — топка, 2 — сушилка, 3 — батарейный циклон, 4 — вентилятор, 5 — циклон, 6 — бункер готового продукта, 7 —пневмопровод; в — с сушилкой со встречными струями: 1 — ленточный транспортер, 2 — приемная камера, 3 — шнековый питатель, 4 — сушильная камера с разгонными трубами, 5 — камеры сгорания, 6 — вертикальный стояк, 7 — трубопровод для ретура, 8 — шлюзовые затворы, 9 — сепаратор, 10 — скруббер

Производительность сушилок по испаряемой влаге составляет 3— 5 т/ч. Удельный расход тепла ≈3,8 ГДж на 1 кг испаряемой влаги. Влажность осадка, поступающего в сушильную камеру, 60-65%, а высушенного осадка — 30-35%.

Распылительные сушилки (рис. II.90,в) применяют для сушки очень влажных осадков.

Предварительно высушенный активный ил концентрацией 50-80 г/л подают в верхнюю часть сушилки, куда из топки поступают газы при 350°С. Сушка осадка происходит с большой скоростью до влажности 8-10%. Газы очищают в батарейном циклоне.

Высушенный ил по пневмопроводу через циклон поступает в бункер. Производительность сушилок от 2 до 15 т/ч по испаряемой влаге.

Сжигание. Сжигание осадков производят в тех случаях, когда их утилизация невозможна или нецелесообразна, а также если отсутствуют условия для их складирования. При сжигании объем осадков уменьшается в 80-100 раз. Дымовые газы содержат СО2, пары воды и другие компоненты. Перед сжиганием надо стремиться к уменьшению влажности осадка. Теплотворная способность осадков разная. Активный ил имеет теплоту сгорания 15-19 МДж на 1кг сухого вещества. Необходимо учитывать также токсичность осадков.

Процесс сжигания осадков можно разделить на следующие стадии: нагревание, сушка, отгонка летучих веществ, сжигание горючей органической части и прокаливание для выгорания остатков углерода. На нагревание остатка, а затем его сушку расходуется основное количество тепла и основное время. Осадки сжигают в печах кипящего слоя, многоподовых, барабанных, циклонных и распылительных.

Печь кипящего слоя представляет собой футерованный цилиндр с воздухораспределительной решеткой. На решетку насыпают слой песка толщиной 0,8-1 м (размер частиц 0,6-2,5 мм). Псевдоожиженный слой образуется при продувании газов через распределительную решетку. Подаваемый в печь осадок интенсивно перемешивается раскаленным песком и сгорает. Процесс горения длится не более 1-2 мин.

Многоподовые печи представляют собой футерованный цилиндр диаметром 6-8 м. Топочное пространство печи делится на 7-9 горизонтальных подов. В центре печи имеется вертикальный вращающийся полый вал, на котором радиально укреплены гребковые устройства. Осадок подают в верхнюю камеру печи, и он движется вниз через отверстия, имеющиеся в каждом поде. В верхних камерах осадок подсушивается, а в средних сгорает. Печи отличаются простотой обслуживания и устойчивостью работы при колебаниях количества и качества обрабатываемых осадков, небольшим уносом пыли.

Барабанные печи представляют собой вращающийся наклонный барабан с выносной топкой, где сжигают жидкое или газообразное топливо. Обезвоженный осадок загружают с противоположного конца барабана и сжигают в зоне горения. Достоинством этих печей является небольшая запыленность отходящих газов, возможность сжигать осадки с большой зольностью и влажностью.

Циклонные и распылительные печи применяют для сжигания в распыленном состоянии жидких или мелкодисперсных твердых осадков. Эти печи пока не получили широкого распространения.

Схема для сжигания ила в кипящем слое показана на рис (II-91). Ил подают в печь на слой песка, где он просушивается, истирается и сгорает при 590-780°С. Дымовые газы поступают в теплообменник, где охлаждаются воздухом, подаваемым воздуходувкой из теплообменника. Нагретый воздух подают в печь для создания псевдоожиженного слоя и поддержания горения. Дымовые газы после теплообменника поступают в циклон, где отделяются твердые частицы, а затем — в поверхностный абсорбер, орошаемый водой. Очищенные газы выбрасывают в атмосферу. Вода из абсорбера поступает в отстойник, где отделяется зола. Осадок ее в виде пульпы направляют на вакуум-фильтр. Фильтрат и воду из отстойника возвращают в абсорбер. Полученную золу используют как минеральное удобрение или для изготовления строительных материалов.

Рис. II-91. Схема установки для сжигания ила в кипящем слое: 1 — печь; 2 — горелка; 3 — теплообменник; 4 — воздуходувка; 5 — циклон; 6 — абсорбер; 7 — дымосос; 8 — отстойник; 9 — насос; 10 — фильтр

Сравнительная характеристика работы печей для сжигания осадков дана в табл. II.15. Из таблицы следует, что наиболее производительными являются циклонные печи и печи с псевдоожиженным слоем.

Таблица II.15.

Сравнительная характеристика работы печей

Печь |

Температура газов после сгорания, оС |

Удельная нагрузка, кг/(м3*ч) |

Коэффициент избытка воздуха |

Унос золы, % |

Расход на 1 кг испаряемой влаги |

|

тепла, МДж |

энергии, кВт-ч |

|||||

Многоподовая |

310-520 |

200-400 |

1,08-1,2 |

5-8 |

3,8-4,8 |

0,03-0,04 |

Барабанная |

650-1000 |

10-80 |

1,1-1,6 |

8-10 |

4-4,8 |

0,03-0,04 |

Распылительная |

650-860 |

80-100 |

1,1-1,8 |

— |

— |

— |

Циклонная |

1200 |

600-850 |

1,04-1,6 |

— |

— |

— |

С кипящим слоем |

600-850 |

300-800 |

1,04-13 |

80-100 |

4 - 4.6 |

0,04-0,05 |

Недостатки печей: 1) многоподовых — низкие удельные тепловые нагрузки, наличие вращающихся элементов в зоне высоких температур, высокие капитальные и эксплуатационные затраты; 2) барабанных — низкая удельная тепловая и массовая нагрузки топочного объема, разрушение футеровки в процессе работы, высокие капитальные и эксплуатационные затраты; 3) распылительных — низкая производительность, сложность в эксплуатации, высокие капитальные затраты; 4) циклонных — необходимость установки мощных пылеулавливающих устройств и оборудования для выгрузки шлака; 5) с псевдоожиженным слоем — неравномерность распределения частиц в слое, необходимость пылеулааливания.