- •Глава 8. Физико-химические методы очистки сточных вод

- •8.1. Коагуляция и флокуляция

- •8.2. Флотация

- •8.3. Адсорбция

- •8.4. Ионный обмен

- •8.5. Экстракция

- •8.6. Обратный осмос и ультрафильтрация

- •8.7. Десорбция, дезодорация и дегазация

- •8.8. Электрохимические методы

- •Глава 9. Химические методы очистки сточных вод

- •9.1. Нейтрализация

- •9.2.Окисление и восстановление

- •9.3. Удаление ионов тяжелых металлов

- •Глава 10. Биохимические методы очистки сточных вод

- •10.1. Общие положения

- •10.2. Закономерности распада органических веществ

- •10.3. Влияние различных факторов на скорость биохимического окисления

- •10.4. Очистка в природных условиях

- •10.5. Очистка в искусственных сооружениях

- •10.6. Анаэробные методы биохимической очистки

- •10.7. Обработка осадков

- •10.8. Рекуперация активного ила

- •Глава 11. Термические методы очистки сточных вод

- •11.1. Концентрирование сточных вод

- •11.2. Выделение веществ из концентрированных растворов

- •11.3. Термоокислительные методы обезвреживания

8.2. Флотация

Флотацию применяют для удаления из сточных вод нерастворимых диспергированных примесей, которые самопроизвольно плохо отстаиваются. В некоторых случаях флотацию используют и для удаления растворенных веществ, например ПАВ. Такой процесс называют пенной сепарацией или пенным концентрированием. Флотацию применяют для очистки сточных вод многих производств: нефтеперерабатывающих, искусственного волокна, целлюлозно-бумажных, кожевенных, машиностроительных, пищевых, химических. Ее используют также для выделения активного ила после биохимической очистки.

Достоинствами флотации являются непрерывность процесса, широкий диапазон применения, небольшие капитальные и эксплуатационные затраты, простая аппаратура, селективность выделения примесей, по сравнению с отстаиванием большая скорость процесса, а также возможность получения шлама более низкой влажности (90-95%), высокая степень очистки (95-98%), возможность рекуперации удаляемых веществ. Флотация сопровождается аэрацией сточных вод, снижением концентрации ПАВ и легкоокисляемых веществ, бактерий и микроорганизмов. Все это способствует успешному проведению последующих стадий очистки сточных вод.

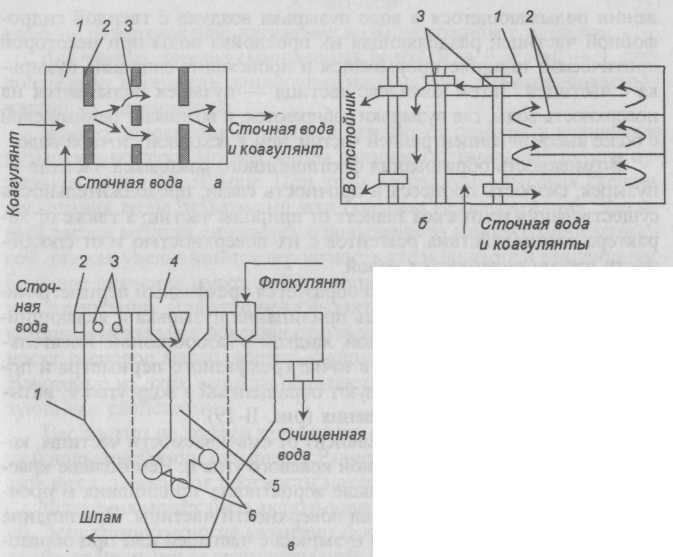

Рис. II-18. Аппараты для коагуляции: а — перегородчатый смеситель: 1 — коридор, 2 — перегородка, 3 — окно; б — перегородчатая камера хлопьеобразования: 1 — коридор, 2 — перегородки, 3 — окно; в — коагулятор-осветлитель: 1 — корпус, 2 — желоб, 3 — отверстия для удаления осветленной воды, 4 — воздухоотделитель, 5 — центральная труба, 6 — распределительные трубы

Элементарный акт флотации заключается в следующем: при сближении подымающегося в воде пузырька воздуха с твердой гидрофобной частицей разделяющая их прослойка воды при некоторой критической толщине прорывается и происходит слипание пузырька с частицей. Затем комплекс частица — пузырек поднимается на поверхность воды, где пузырьки собираются, и возникает пенный слой с более высокой концентрацией частиц, чем в исходной сточной воде.

Возможность образования флотационного комплекса частица — пузырек, скорость процесса и прочность связи, продолжительность существования комплекса зависят от природы частиц, а также от характера взаимодействия реагентов с их поверхностью и от способности частиц смачиваться водой.

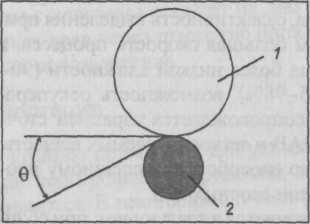

При закреплении пузырька образуется трехфазный периметр-линия, ограничивающий площадь прилипания пузырька и являющийся границей трех фаз — твердой, жидкой и газообразной. Касательная к поверхности пузырька в точке трехфазного периметра и поверхность твердого тела образуют обращенный в воду угол 0, называемый краевым углом смачивания (рис. II-19).

Вероятность прилипания зависит от смачиваемости частицы, которая характеризуется величиной краевого утла q. Чем больше краевой угол смачивания, тем больше вероятность прилипания и прочность удерживания пузырька на поверхности частицы. Прилипание происходит при столкновении пузырька с частицей или при образовании пузырька из раствора на поверхности частицы. На величину смачиваемости поверхности взвешенных частиц влияют адсорбционные явления и присутствие в воде примесей ПАВ, электролитов и др.

Поверхностно-активные вещества — реагенты-собиратели, адсорбируясь на частицах, понижают их смачиваемость, т. е. делают их гидрофобными. В качестве реагентов-собирателей используют масла, жирные кислоты и их соли, меркаптаны, ксантогенаты, дитио-

карбонаты, алкилсульфаты, амины и др. Повышения гидрофобноcти частиц можно достичь и сорбцией молекул растворенных газов на их поверхности.

Энергия

образования комплекса пузырек —

частица равна:

Энергия

образования комплекса пузырек —

частица равна:

A=σ(l-cosθ), (II.54)

где σ — поверхностное натяжение воды на границе с воздухом.

Для частиц, хорошо смачиваемых водой. θ → 0. a cosθ → 1, следовательно, прочность прилипания минимальна, для несмачиваемых частиц — максимальна.

Рис. II-19. Элементарный акт флотации (1 — пузырек газа; 2 — твердая частица)

Эффект разделения флотацией зависит от размера и количества пузырьков воздуха. По некоторым данным, оптимальный размер пузырьков равен 15-30 мкм. При этом необходимы высокая степень насыщения воды пузырьками или большое газосодержание. Удельный расход воздуха снижается с повышением концентрации примесей, так как увеличивается вероятность столкновения и прилипания. Большое значение имеет стабилизация размеров пузырьков в процессе флотации. Для этой цели вводят различные пенообразователи, которые уменьшают поверхностную энергию раздела фаз. К ним относят сосновое масло, крезол, фонолы, алкилсульфат натрия и др. Некоторые из этих веществ обладают собирательными и пенообразующими свойствами.

Вес частиц не должен превышать силы прилипания ее к пузырьку и подъемной силы пузырьков. Размер частиц, которые хорошо флотируются, зависит от плотности материала и равен 0,2-1,5 мм.

Флотация может быть использована при сочетании с флокуляцией. Этот процесс иногда называют флотацией. При проведении флотации хлопьев после коагулирования необходимо учитывать, что вероятность прилипания пузырьков газа к свежеобразованным хлопьям выше, чем к хлопьям, имеющим "возраст" несколько часов. Вероятность образования комплекса пузырек — частица может быть определена по формуле:

ω = [n4/3π(R+r)3 - n 4/3πR3] / V = сг[(1+ r / R)3-l], (II.55)

где n — число пузырьков радиуса R в объеме V жидкости; r — радиус частицы: cr= n4/3πR3/ V — объемная концентрация газовой фазы. Флотационная среда состоит из воды, пузырьков воздуха и твердых частиц. Плотность среды равна:

ρс=ρж (1-сч- сг)+ρчсч+ ρгсг , (II.56)

где ρж , ρч , ρт — плотность соответственно жидкости частиц и газа; объемная сч, сг — объемная концентрация соответственно частиц и газа в воде.

Скорость движения частиц vч и пузырьков vп относительно среды определяется по формулам:

![]()

где g — ускорение свободного падения (силы тяжести); μс — динамическая вязкость флотационной среды.

Скорость процесса выделения частиц флотацией описывается уравнением реакции первого порядка:

dcч / dτ = -Ксч, (II.59)

где К — коэффициент скорости флотации, зависящей от гидродинамических и конструктивных параметров.

Наиболее благоприятные условия разделения достигаются при соотношении между твердой и газообразной фазами Gr/ Gч= 0.01-0,1. Это соотношение определяется по формуле:

Gr/Gч = l,3b(fP-l)Q1/cчQ, (II.60)

где Gr и Gч — масса соответственно воздуха и твердых веществ, г; b — растворимость воздуха в воде при атмосферном давлении и данной температуре, см3/л; f— степень насыщения (обычно f = 0,5-0,8); Р — абсолютное давление, при котором вода насыщается воздухом; Q1 — количество воды, насыщенной воздухом, м3/ч; Q — расход сточной воды, м3/ч.

Различают следующие способы флотационной обработки сточных вод: с выделением воздуха из растворов; с механическим диспергированием воздуха; с подачей воздуха через пористые материалы, электрофлотацию и химическую флотацию.

Флотация с выделением воздуха из раствора. Этот способ применяют для очистки сточных вод, которые содержат очень мелкие частицы загрязнений. Сущность способа заключается в создании пересыщенного раствора воздуха в сточной жидкости. При уменьшении давления из раствора выделяются пузырьки воздуха, которые флотируют загрязнение. В зависимости от способа создания пересыщенного раствора воздуха в воде различают вакуумную, напорную и эрлифтную флотацию.

При вакуумной флотации сточную воду предварительно насыщают воздухом при атмосферном давлении в аэрационной камере, а затем направляют во флотационную камеру, где вакуум-насосом поддерживается разрежение 29,9-39,9 кПа (225-300 мм рт. ст.). Выделяющиеся в камере мельчайшие пузырьки выносят часть загрязнений. Процесс флотации длится около 20 мин.

Достоинствами этого способа являются: образование пузырьков газа и их слипание с частицами происходит в спокойной среде (вероятность разрушения агрегатов пузырек — частица сведена к минимуму); затрата энергии на процесс минимальна. Недостатки: незначительная степень насыщения стоков пузырьками газа, поэтому этот способ нельзя применять при высокой концентрации взвешенных частиц (не более 250-300 мг/л); необходимость сооружать герметически закрытые флотаторы и размещать в них скребковые механизмы.

Напорные установки имеют большее распространение, чем вакуумные. Они просты и надежны в эксплуатации. Напорная флотация позволяет очищать сточные воды с концентрацией взвесей до 4— 5 г/л. Для увеличения степени очистки в воду добавляют коагулянты.

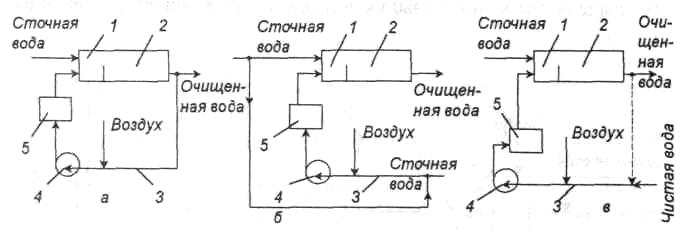

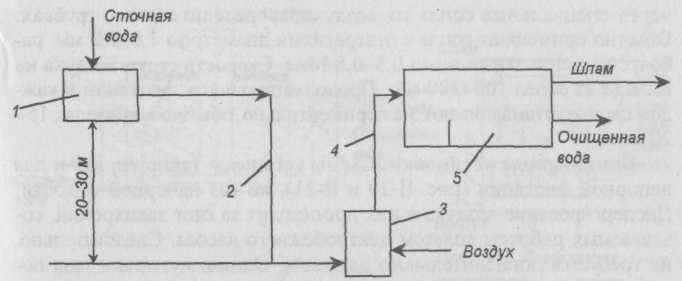

Аппараты напорной флотации обеспечивают по сравнению с нефтеловушками в 5-10 раз меньшее остаточное содержание загрязнений и имеют в 5-10 раз меньшие габариты. Процесс осуществляется в две стадии: 1) насыщение воды воздухом под давлением: 2) выделение растворенного газа под атмосферным давлением. Схема напорной флотации показана на рис. II-20.

Сточная вода поступает в приемный резервуар, откуда ее перекачивают насосом, во всасывающий трубопровод которого засасывается воздух. Образующуюся водно-воздушную смесь направляют в напорную емкость, где при повышенном давлении (0,15-0,4 МПа) воздух растворяется в воде. При поступлении водно-воздушной смеси во флотатор, который работает при атмосферном давлении, воздух выделяется в виде пузырьков и флотирует взвешенные частицы.

Рис. II-20. Схема установки напорной флотации: 1 — емкость; 2 — насос; 3 — напорный бак; 4 — флотатор

Пену с твердыми частицами удаляют с поверхности воды скребковым механизмом. Осветленная вода выходит из нижней части флотатора. При использовании коагулянтов хлопьеобразование происходит в напорной емкости.

В данной схеме вся сточная вода, поступающая на флотацию, насыщается воздухом. Имеются и другие схемы (рис. II-21). В схемах с рециркуляцией (а) и с насыщением части потока — частичной подачей воды насосом (б) — через напорную емкость подается лишь часть неочищенной сточной воды. Такие схемы рекомендуется использовать, если проводится предварительная коагуляция сточных вод с целью предотвращения или уменьшения разрушения хлопьев коагулянтов в насосе.

Схема с рабочей жидкостью (в) используется при большой концентрации загрязнений в сточной воде, когда работа флотационной установки по схеме, представленной на рис. II-20, малоэффективна. В качестве рабочей жидкости используют природную или очищенную сточную воду. При этом объем рабочей жидкости значительно превышает объем очищаемой сточной воды. Улучшение флотации в этом случае происходит из-за сохранения хлопьев загрязнений и более быстрого всплывания их. Недостаток схемы — большой расход энергии на перекачивание рабочей жидкости.

Напорные флотационные установки имеют производительность от 5-10 до 1000-2000 м3/ч. Они работают при изменении параметров в следующих пределах: давление в напорной емкости 0,17-0,39 МПа: время пребывания в напорной емкости 14 мин, а во флотационной камере 10-20 мин. Объем засасываемого воздуха составляет 1,5-5% от объема очищаемой воды. Значения параметров зависят от концентрации и свойств загрязнений.

Рис. II-21. Схемы подачи воды при напорной флотации: a — с рециркуляцией; б — с частичной подачей воды насосом; в — с рабочей жидкостью: 1 — приемные отделения; 2 — флотационные отделения; 3 — линии всасывания; 4 — насосы; 5 — напорные баки

В случае необходимости одновременного проведения процесса флотации и окисления загрязнений необходимо насыщать воду воздухом, обогащенным кислородом или озоном. Для устранения процесса окисления вместо воздуха на флотацию следует подавать инертные газы.

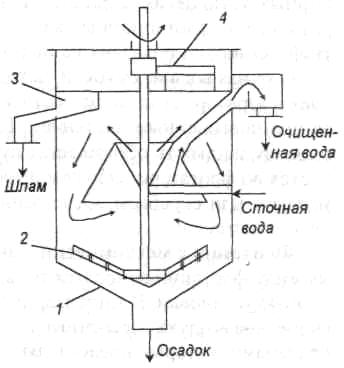

На практике используют флотационные камеры различных конструкций. Схема флотационной камеры ("Аэрофлотор") показана на рис. II-22.

Сточную воду подают внутрь камеры, где выделяются пузырьки газа, которые всплывают вверх, захватывая взвешенные частицы. Пенный слой с твердыми частицами поверхностным скребком удаляют в шламоприемник. Осветленную воду выводят из камеры. Твердые частицы, оседающие под действием гравитационной силы на дно камеры, донным скребком сдвигают в приемник, удаляют через трубопровод.

Применяют и другие цилиндрические флотаторы, которые имеют разный диаметр, а следовательно, и разную производительность. Они отличаются конструкцией ввода и вывода сточной воды и пены.

Н апример,

флотатор производительностью 600 м3/ч

имеет диаметр 12 м. Схема многокамерной

флотационной установки с рециркуляцией

очищенной воды представлена на рис.II-23.

В этой установке загрязненная сточная

вода сначала поступает в гидроциклон,

где удаляется часть взвешенных частиц.

Затем ее направляют в первую камеру,

где смешивают с циркуляционной водой,

насыщенной воздухом. Воздух выделяется

в камере и флотирует загрязнение.

Далее сточная вода поступает во вторую,

а затем в третью камеры, в которых также

происходит процесс флотации. После

третьей камеры очищенную воду удаляют

из установки. Часть циркулирующей воды

насосом подают в напорную емкость,

где растворяется воздух. Пену удаляют

пеносъемниками.

апример,

флотатор производительностью 600 м3/ч

имеет диаметр 12 м. Схема многокамерной

флотационной установки с рециркуляцией

очищенной воды представлена на рис.II-23.

В этой установке загрязненная сточная

вода сначала поступает в гидроциклон,

где удаляется часть взвешенных частиц.

Затем ее направляют в первую камеру,

где смешивают с циркуляционной водой,

насыщенной воздухом. Воздух выделяется

в камере и флотирует загрязнение.

Далее сточная вода поступает во вторую,

а затем в третью камеры, в которых также

происходит процесс флотации. После

третьей камеры очищенную воду удаляют

из установки. Часть циркулирующей воды

насосом подают в напорную емкость,

где растворяется воздух. Пену удаляют

пеносъемниками.

Рис. II-22. Флотатор "Аэрофлот": 1 — камера; 2 — скребок; 3 — шламоприемник; 4 — поверхностные скребки

Рис. II-23. Схема многокамерной флотационной установки с рециркуляцией: 1 — емкость; 2 — насос; 3 — флотационная камера; 4 — гидроциклон; 5 — пеносъемник; 6 — напорный бак; 7 — аэраторы

Эрлифтные установки применяют для очистки сточных вод в химической промышленности. Они просты по устройству, затраты энергии на проведение процесса в них в 2-4 раза меньше, чем в напорных установках. Недостаток этих установок — необходимость размещения флотационных камер на большой высоте. Схема эрлифтной установки показана на рис. II-24.

Рис. II-24. Схема эрлифтной установки: 1 — емкость; 2 — трубопровод; 3 — аэратор; 4 — труба эрлифта; 5 — флотатор

Сточная вода из емкости, находящейся на высоте 20-30 м, поступает в аэратор. Туда же подают сжатый воздух, который растворяется под повышенным давлением. Поднимаясь по эрлифтному трубопроводу, жидкость обогащается пузырьками воздуха, который выделяется во флотаторе. Образующаяся пена с частицами удаляется самотеком или скребком. Осветленную воду направляют на дальнейшую очистку.

Флотация с механическим диспергированием воздуха. К этому виду флотации относятся импеллерные пневматические и безнапорные зстановки. В импеллерных флотационных машинах диспергирование воздуха обеспечивается турбинками насосного типа — импеллерами, которые представляют собой диск с радиальными обращенными вверх лопатками. Такие установки широко используют при обогащении полезных ископаемых. В последнее время их стали применять и для очистки сточных вод с высоким содержанием взвешенных частиц (более 2 г/л). При вращении импеллера в жидкости возникает большое число мелких вихревых потоков, которые разбиваются на пузырьки определенной величины Степень измельчения и эффективность очистки зависят от скорости вращения импеллера. Чем больше скорость, тем меньше пузырек и тем больше эффективность процесса. Однако при высоких окружных скоростях резко возрастает турбулентность потока и может произойти разрушение хлопьевидных частиц, что приведет к снижению эффективности процесса очистки. Схема флотационной машины с импеллером показана на рис. II-25,а.

Сточная вода поступает в приемный карман флотационной машины и по трубопроводу попадает в импеллер, который крутится на нижнем конце вала. Вал заключен в трубку, через которую засасывается воздух, так как при вращении импеллера образуется зона пониженного давления. Для флотации требуется высокая степень насыщения воды воздухом (0,1-0,5 объемов воздуха на 1 объем воды). Обычно флотационная машина состоит из нескольких последовательно соединенных камер. Диаметр импеллеров 600-700 мм.

Пневматические установки применяют для очистки сточных вод, содержащих растворенные примеси, агрессивные по отношению к механизмам, имеющим движущиеся части (насосы, импеллеры).

Измельчение пузырьков воздуха достигается при пропускании его через специальные сопла на воздухораспределительных трубках. Обычно применяют сопла с отверстиями диаметром 1,0-1,2 мм, рабочее давление перед ними 0,3-0,5 Мпа. Скорость струи воздуха на выходе из сопел 100-200 м/с. Продолжительность флотации в каждом случае устанавливают экспериментально, обычно в пределах 15-20 мин.

Безнапорные установки. Схемы установок такие же, как и для напорной флотации (рис. II-20 и II-21), но без напорной емкости. Диспергирование воздуха в них происходит за счет завихрений, создаваемых рабочим колесом центробежного насоса. Следовательно, не требуется дополнительного давления. Однако пузырьки газа получаются более крупными, чем в установках напорной флотации, поэтому' они не рекомендуются для удаления мелких частиц.

Флотация при помощи пористых пластин. При пропускании воздуха через пористые керамические пластины или колпачки получаются мелкие пузырьки, размер которых равен:

![]()

где R и r — радиусы соответственно пузырьков и отверстий; σ — поверхностное натяжение воды.

Давление, необходимое для преодоления сил поверхностного натяжения, определяется по формуле Лапласа:

∆Р = 4σ/r. (II.62)

Этот способ флотации по сравнению с другими имеет следующие преимущества: простота конструкции флотационной камеры; меньшие затраты энергии (отсутствуют насосы, импеллеры). Недостатки способа: частое засорение и зарастание отверстий пористого материала; трудность подбора материала с одинаковыми отверстиями, обеспечивающего образование мелких и равных по размеру пузырьков.

Для очистки небольших количеств сточных вод применяют флотационные камеры с пористыми колпачками (рис. II-25,6). Сточную воду подают сверху, а воздух в виде пузырьков — через пористые колпачки. Пена переливается в кольцевой желоб и удаляется из него. Осветленную воду отводят через регулятор уровня. Установки могут иметь одну или несколько ступеней. В установках большой производительности воздух подают через фильтросные пластины (рис. II-25,в).

Эффект флотации зависит от величины отверстий материала, давления воздуха, расхода воздуха, продолжительности флотации, уровня воды во флотаторе. По опытным данным размер отверстий должен быть от 4 до 20 мкм, давление воздуха 0,1-0,2 МПа, расход воздуха 40-70 м3 /(м2*ч), продолжительность флотации 20-30 мин, уровень воды в камере до флотации 1,5-2,0 м.

Другие способы флотации. В этом разделе кратко описаны химическая, биологическая и ионная флотации.

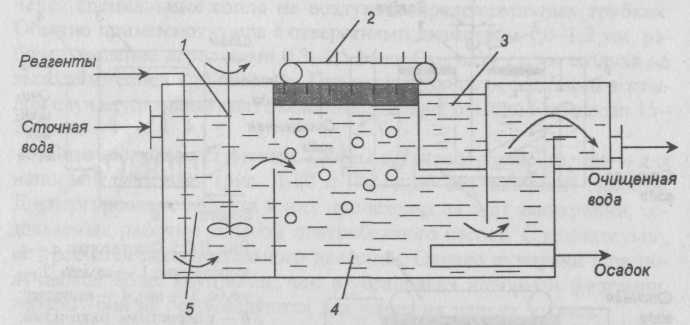

Химическая флотация. При введении в сточную воду некоторых веществ для ее обработки могут протекать химические процессы с выделением газов: О2, СО2, С12 и др. Пузырьки этих газов при некоторых условиях могут прилипать к нерастворимым взвешенным частицам и выносить их в пенный слой. Такое явление, например, наблюдается при обработке сточных вод хлорной известью с введением коагулянтов. Схема флокационной камеры для химической флотации показана на рис. Н-26. Сточные воды поступают в реакционную камеру. Туда же подают реагенты. Во избежание дегазации время пребывания сточной воды в камере должно быть минимальным. После насыщения вода поступает во флотационную камеру. Недостаток метода — большой расход реагентов

Б иологическая

флотация. Этот

метод применяют для уплотнения осадка

из первичных отстойников при очистке

бытовых сточных вод. Для этой цели

осадок подогревают паром в специальной

емкости до 35-55°С и при этих условиях

выдерживают несколько суток. В результате

деятельности микроорганизмов выделяются

пузырьки газов, которые уносят частицы

осадка в пенный слой, где они уплотняются

и обезвоживаются. Таким путем за 5-6 суток

влажность осадка можно понизить до

80% и тем самым упростить дальнейшую

обработку осадков. Разрабатываются

методы флотационного активного ила.

иологическая

флотация. Этот

метод применяют для уплотнения осадка

из первичных отстойников при очистке

бытовых сточных вод. Для этой цели

осадок подогревают паром в специальной

емкости до 35-55°С и при этих условиях

выдерживают несколько суток. В результате

деятельности микроорганизмов выделяются

пузырьки газов, которые уносят частицы

осадка в пенный слой, где они уплотняются

и обезвоживаются. Таким путем за 5-6 суток

влажность осадка можно понизить до

80% и тем самым упростить дальнейшую

обработку осадков. Разрабатываются

методы флотационного активного ила.

Рис. II-26. Схема установки для химической флотации: 1 — мешалка; 2 — скребок; 3 — шламоприемник; 4 — флотационная камера; 5 — реакционная камера

Насыщение осадков, имеющих большую влажность, пузырьками газа для проведения флотационного уплотнения возможно не только биологическим путем, но и другими рассмотренными выше более эффективными методами.

Ионная флотация. Этот процесс ведут следующим образом: в сточную воду вводят воздух, разбивая его на пузырьки каким-либо способом, и собиратель (поверхностно-активные вещества). Собиратель образует в воде ионы, которые имеют заряд, противоположный заряду извлекаемого иона. Ионы собирателя и загрязнений концентрируются на поверхности газовых пузырьков и выносятся им в пену. Пену удаляют из флотационной камеры и разрушают, из нее извлекают сконцентрированные ионы удаляемого вещества.

Этот процесс можно использовать для извлечения из сточных вод металлов (Mo, W, V, Pt, Се и др.) Процесс эффективен при низких концентрациях извлекаемых ионов — 10 -3 - 10-2 моль ион/л.

Очистка методом пенного фракционирования (пенной сепарацией). Пенное фракционирование основано на селективной адсорбции одного или нескольких растворенных веществ на поверхности газовых пузырьков, которые поднимаются вверх через раствор. Образовавшаяся пена обогащается адсорбированным веществом, что и обеспечивает парциальную сепарацию компонентов раствора.

Этот процесс используют для удаления ПАВ из сточной воды: он аналогичен процессу адсорбции на твердых сорбентах.

Адсорбция органических веществ на поверхности раздела фаз газ — жидкость связана с изменением поверхностного натяжения о и с избыточной поверхностной концентрацией следующим соотношением:

dσ =Гidμi, (II.63)

где dσ — изменение поверхностного натяжения; Гi — избыточная концентрация вещества на поверхности; μi — химический потенциал i-й составляющей, равный RgTalnai; Rg — газовая постоянная; Та — температура; аi — термодинамическая активность.

При больших разбавлениях раствора ai = сi , (где сi — концентрация растворенного вещества). С учетом этого коэффициент распределения равен:

Гi/сi = (-1/ RgTa)(dσ/dci) = Кi, (II.64)

где Гi /сi =Кi — отношение концентраций в двух исследуемых фазах, которое является коэффициентом распределения Кi.

В случае разбавленных растворов ds/dci , очень незначительно зависит от концентрации, и Кi для данной системы растворителя и растворенного вещества является практически постоянным.

При барботировании воздуха через воду, содержащую ПАВ, на ее поверхности образуется пенный слой, состоящий из пузырьков газа различного диаметра. Распределение пузырьков газа по размерам в пенном слое соответствует нормально-логарифмическому закону.

Повышение скорости воздуха приводит к увеличению частоты образования пузырьков и росту объема пены. Соответственно растет поверхность раздела фаз и количество ПАВ, адсорбирующихся на этой поверхности. Кинетика извлечения ПАВ определяется уравнением:

![]()

При линейном изменении величины поверхностного натяжения сточной воды от концентрации ПАВ уравнение кинетики процесса имеет вид:

1nск /со = -Кτ. (II.66)

При учете изменения объема системы в процессе пенного концентрирования кинетика процесса описывается уравнением:

(-1/ V) dc/dτ = Кcл . (II.67)

Здесь σ — поверхностное натяжение сточной воды; ск — остаточная концентрация растворенного ПАВ в объеме воды; со — концентрация ПАВ в момент времени т (при τо = 0 ск= со ); τ — время; К — константа; V — объем жидкости; n — формальный порядок реакции процесса перехода ПАВ в пену.

Степень извлечения ПАВ пеной равна:

δп = 100(сн - ск)/сн = сп/сн , (II.68)

где сн — концентрация ПАВ в воде до извлечения, сп — концентрация ПАВ в пене.

Степень извлечения зависит от многих параметров. С увеличением исходной концентрации ПАВ в воде возрастает пенообразующая способность раствора и степень его извлечения, а время, необходимое для максимально возможного извлечения ПАВ, уменьшается. Это происходит вследствие того, что с увеличением концентрации ПАВ возрастает дисперсность образующихся пузырьков. С увеличением щелочности раствора, начиная с рН ≈ 9,5, степень извлечения ПАВ сначала растет, а затем при рН ≈ 12,3 несколько снижается. Небольшое количество добавок электролитов ( 0,0005 моль/л) КС1, K2SO4 , К4Р2О7 , KNO3 , NaNO3 , NH4NO3 приводит к увеличению степени извлечения. Это объясняется тем, что ионы электролитов за счет гидратации поглощают часть воды, в результате чего возрастает эффективная концентрация ПАВ.

Изменение температуры сказывается на стабильности пены ПАВ. С повышением температуры устойчивость пены уменьшается, что объясняется десорбцией пенообразователя с межфазной поверхности и понижением вязкости дисперсной среды. Понижение вязкости способствует более быстрому' отеканию жидкости в пленке. Кроме того, рост температуры вызывает увеличение диаметра пузырьков и изменяет растворимость ПАВ.

Коэффициент распределения ПАВ между пенным продуктом (пеноконденсатом) и сточной водой, характеризующей эффективность извлечения, равен:

εп = cп/cк . (II.685)

Коэффициент распределения зависит от объема пенного продукта и степени извлечения ПАВ из сточной воды. При проведении процесса стремятся, чтобы пеноконденсат имел наименьший объем с максимальной концентрацией ПАВ. Коэффициент εп всегда больше единицы.

Степень изменения объема сточной воды в процессе пенного фракционирования равна:

Rv =Vп / Vост , (II.686)

где Vп — объем пеноконденсата; Vост — остаточный объем раствора.

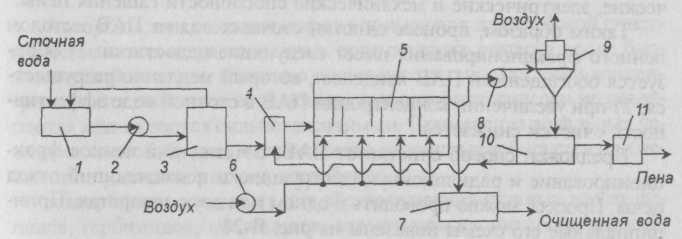

Схема процесса очистки сточной воды от ПАВ методом пенной сепарации показана на рис. II-27.

Сепаратор имеет несколько камер, в каждую из которых вводят воздух. Высота слоя воды в камерах составляет 0,5-0,8 м. Очищенная вода поступает в сборник, а пену вентилятором подают в циклон (в вентиляторе происходит частичное разрушение пены), где газовая фаза отделяется от жидкости. Из циклона смесь воды с пеной поступает в отстойник, где происходит разделение. Вода поступает в I камеру сепаратора, а пена — в камеру концентрирования.

В процессе пенной сепарации происходит не только извлечение ПАВ, но и одновременное удаление из воды суспендированных или эмульгированных частиц, а также частичное удаление растворенных веществ.

Рис. II-27. Схема установки очистки сточных вод методом пенной сепарации: 1 — емкость; 2 — насос; 3 — промежуточный сборник; 4 — расходомер; 5 — сепаратор; 6 воздуходувка; 7 — сборник; 8 — вентилятор; 9 — циклон; 10 — отстойник; 11 - камера концентрирования пены

Воздух в сточную воду можно подавать через перфорированные трубы, мелкопористые материалы, при помощи импеллера, а также из пересыщенных растворов при снижении давления над жидкостью (при напорной флотации) и при электрофлотации. Наибольшая степень удаления ПАВ из сточной воды достигается при диспергировании воздуха через пористые пластины.

В процессе разделения образуется пена с повышенной концентрацией ПАВ, количество которой пропорционально концентрации ПАВ и расходу сточной воды. Выделение ПАВ из стойкой пены связано со значительными трудностями, поэтому она в большинстве случаев является отходом.

Процесс разрушения пенного слоя протекает с небольшой скоростью F, которая может быть вычислена по формуле:

F=245Vвоз(lgLcH)2,33τ3,24 , (II.69)

где Vвоз — расход воздуха при барботированни через раствор ПАВ, м3/ч; L —расход сточной воды, м3/ч; τ — продолжительность барботирования, ч.

Для ускорения процесса разрушения пены могут быть использованы пеногасители, в качестве которых применяют кремний, органические и германийорганические соединения. Однако при использовании пеногасителей происходит дополнительное загрязнение пеноконденсата. Исходя из этого, целесообразнее использовать термические, электрические и механические способности гашения пены.

Таким образом, процесс очистки сточных вод от ПАВ методом пенного фракционирования имеет следующие недостатки: 1) образуется обогащенный ПАВ конденсат, который медленно разрушается; 2) при увеличении концентрации ПАВ в сточной воде эффективность очистки снижается.

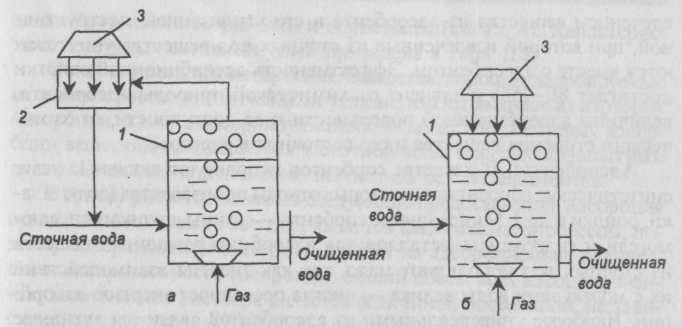

Предложен способ очистки от ПАВ, сочетающий пенное фракционирование и радиационную деструкцию и исключающий отход пены. Процесс можно проводить в одном или двух аппаратах. Принципиальные его схемы показаны на рис. II-28.

По схеме а в колонну непрерывно подают сточную воду, содержащую ПАВ, и через барботер воздух. Образующуюся пену из колонны направляют в радиационный аппарат, где облучают γ-лучами. В результате часть ПАВ разрушается, а пена конденсируется. Конденсат возвращают в нижнюю часть колонны.

Рис. II-28. Схемы установок пенно-радиационной очистки сточных вод: a — раздельная; б — совместная: 1 — колонна; 2 — аппарат для облучения; 3 — излучатель

По схеме б пену из колонны не отводят, а разрушают γ-облучением в верхней части колонны.

Метод позволяет очищать сточные воды с высоким содержанием ПАВ любого типа и строения. Следует отметить, что полная деструкция ПАВ до воды и СО2 экономически нецелесообразна. Радиационную деструкцию проводят до образования продуктов, легко окисляемых биологически.