- •2.1.3 Разметка – это перенос необходимых размеров на материал.

- •2.1.4 Резка

- •2.3 Анализ основных материалов

- •2.6 Обоснование выбора сварочного оборудования.

- •3.2.2 Норма времени на ручную сварку в среде аргона неплавящимся электродом швов т1 3 согласно гост 14806 – 80

- •3.2.3 Норма времени на ручную сварку в среде аргона неплавящимся электродом швов т3 3 согласно гост 14806 – 80

- •3.2.4 Норма времени на автоматическую сварку в среде аргона неплавящимся электродом швов н1 3 согласно гост 14806 – 80

- •3.2.6 Норма времени на ручную сварку в среде аргона неплавящимся электродом швов т1 3 согласно гост 14806 – 80

- •Расчёт годового фонда заработной платы работающих

- •Калькуляция себестоимости

- •Расчет основных технико-экономических показателей

- •5.2. Обоснование предлагаемой планировки участка.

- •5.3. Обоснование выбора внутрицехового транспорта.

- •5.4. Охрана труда, техника безопасности и противопожарные мероприятия.

2.6 Обоснование выбора сварочного оборудования.

Сварочное оборудование выбирается в зависимости от режимов сварки и конструктивных особенностей изделия.

Для автоматической сварки продольных и кольцевых стыков целесообразно применять сварочный автомат для сварки вольфрамовым электродом с применением присадочной проволоки АСВГ-5, технические характеристики которых приведены в таблице:

Таблица 13 – Технические характеристики подвесные сварочные головки АСВГ-5

Параметры |

АСВГ-5 |

АВГ-5 |

Диаметр электрода, мм |

1-5 |

2-4 |

Напряжение питающей сети, В |

380 |

380 |

Диаметр присадочной проволоки, мм |

0,8-3 |

0,8-2 |

Номинальный сварочный ток, |

315 |

600 |

Масса, кг |

38 |

40 |

Скорость установки дуги, мм/с |

2,0 |

2,8 |

Макс. скорость подачи, м/мин |

90 |

80 |

Габаритные размеры, мм |

290х385х675 |

1388×800×1820 |

Масса , кг |

26,5 |

40 |

Сварку сплава Амг-61 необходимо выполнять автоматом АСВГ-5, т.к. она предназначена для автоматической сварки неплавящимся электродом в среде Ar продольных и кольцевых швов конструкций из различных марок сталей, жаропрочных, титановых и других сплавов.

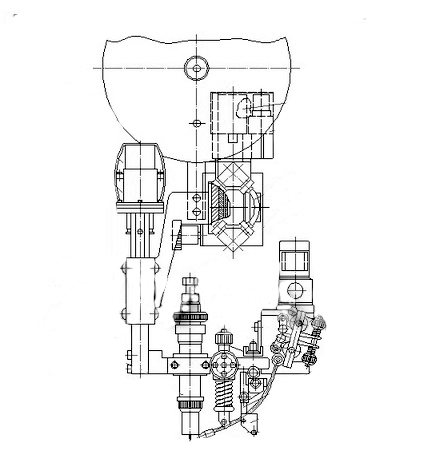

Рисунок 4 – Сварочный автомат для АСВГ-5 для сварки неплавящимся электродом с подачей присадочной проволоки

Для ручной аргонодуговой сварки применить инверторный аппарат ALLOY MC-250Т. Технические характеристики указаны в таблице 14.

Таблица 14 - Технические характеристики инверторных установок для АрДС сварки

Обозначение |

Напряжение питающей сети, В |

Потребляемая мощность, кВа |

Напряжение холостого хода, В |

Диапазон регулирования сварочного тока, А |

Сварочный ток, А |

Вес, кг |

Габаритные размеры, мм |

МС-250T |

3~380 |

9,7 |

65+/-5 |

20-250 |

ПВ 60%=250 100%=190 |

51 |

641х305х613 |

МС-315T |

3~380 |

12,8 |

67+/-6 |

12-315 |

ПВ 60%=315 100%=244 |

63 |

700х340х780 |

МС-500T |

3~380 |

20 |

79+/-6 |

30-500 |

ПВ 60%=500 100%=380 |

68 |

700х340х780 |

Исходя из анализа технических характеристик для сварки целесообразно использовать инверторную установку марки ALLOY MC-250Т, которая позволяет получить более качественные сварные швы, но самое главное обеспечивает высочайший уровень производительности при минимальных затратах.

2.7 Обоснование выбора источников питания.

Сварочная автомат АСВГ- работает с источником питания ВДУ-506С

МС-250T Инверторный источник питания, разработанный на основе последних достижений в области микроэлектроники и цифровых технологий.

Свариваемые материалы: конструкционные и нержавеющие стали, алюминий и его сплавы, титан, никель, медь.

2.8 Обоснование выбора сборочно-сварочной оснастки и приспособлений

Сборка под сварку – это размещение элементов конструкции (узла) в порядке, указанном в технологической карте, и предварительное скрепление их между собой с помощью приспособлений и положения прихваток, что обеспечивает требуемое взаимное положение деталей. От качества выполнения этой операции больше всего зависит качество сварной конструкции и трудоемкость сборочно-свариваемых работ.

Тип приспособления определяется серийностью производства, сложностью конструкции свариваемого узла, видом сварки и применяемым оборудованием.

Входящие в сварной узел детали, как правило, различны по конструкции, каждая имеет свои установочные базы и зажимы. Поэтому сборочно-сварочные приспособления представляют собой как бы несколько разных по конструкции одноместных приспособлений, собранных в одном корпусе по заданным размерам взаимного положения деталей сварного узла.

К спроектированному и изготовленному приспособлению предъявляются следующие требования: -достаточная жесткость корпуса, так как взаимное расположение свариваемых деталей в процессе сборки под сварку должно оставаться неизменным; -свободное перемещение элементов свариваемой конструкции при усадке швов после сварки (прихватки); -свободный доступ к местам сварки сварочного электрода, электронного луча, сварочной горелки и т.д.; -быстрая установка деталей свариваемого изделия и их зажим, свободный съем сварного узла после прихватки; -возможно низкая стоимость изготовления; -обеспечение безопасности при выполнении сборочных и сварочных работ.

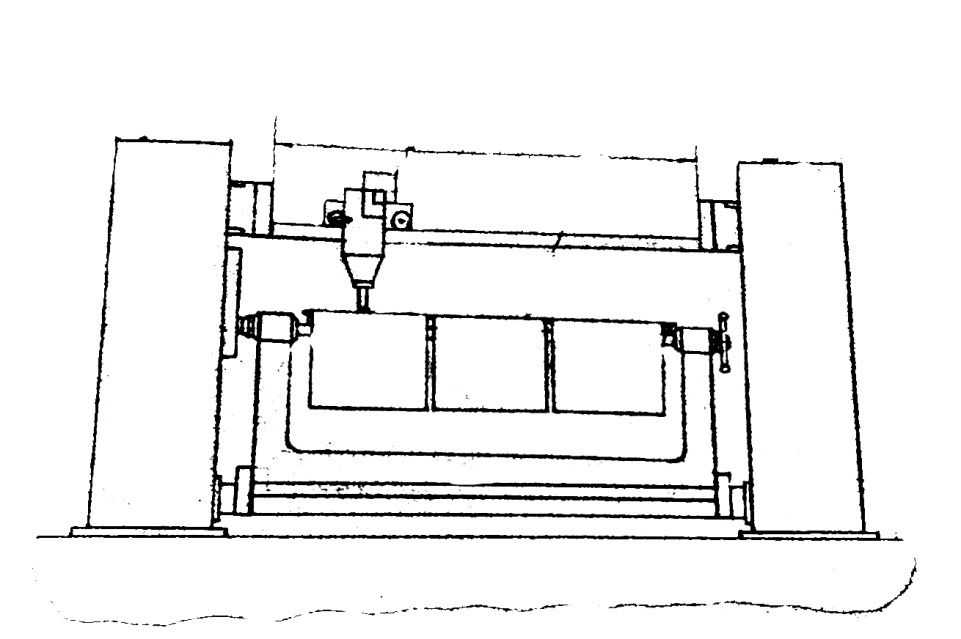

Сборку и сварку обечайки производить в станке для автоматической сварки сосудов (с одной сварочной головкой).

Рисунок 5 – Станок для автоматической сварки сосудов (с одной сварочной головкой).

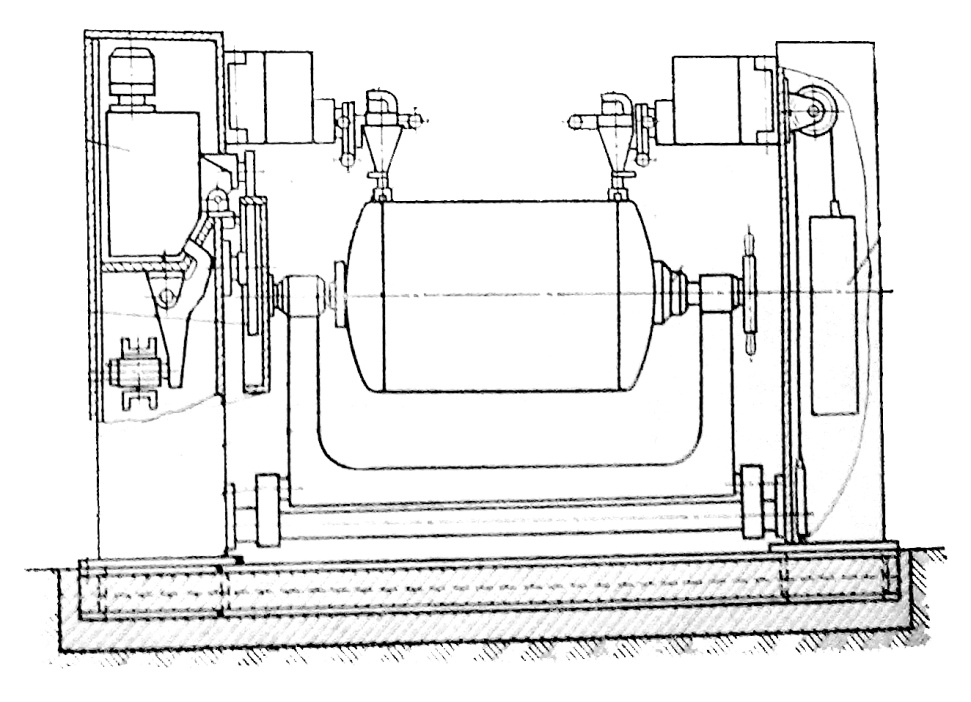

Сборку и сварку фланцев с донышками и обечайки с донышками производить в станке для автоматической сварки сосудов (с двумя сварочными головками).

Рисунок 6 - Станок для автоматической сварки сосудов (с двумя сварочными головками).

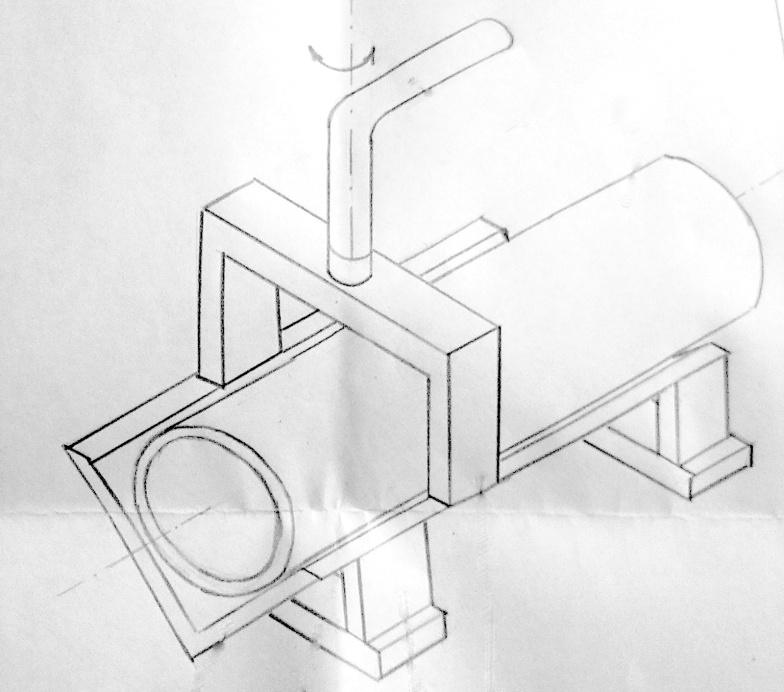

Сборка и сварка диафрагмы, перегородки, патрубков производить в специальном кондукторе. Обечайка вставляется в кондуктор с вверху опускается рычаг для неподвижного закрепления обечайки.

Рисунок 7 – Кондуктор для сборки и сварки

2.9 Меры борьбы со сварочными деформациями и напряжениями

Весь комплекс мероприятий по борьбе с деформациями можно разделить на две группы – конструктивные и технические до и после сварки.

2.9.1 К конструктивным мероприятиям относятся: обеспечение необходимой жесткости конструкции, но данная конструкция сама по себе является жесткой, не допускает пересечения большого количества сварных швов, поэтому деформации в процессе сварки будут несущественны.

Конструкция « Бак топливный» изготовлена из алюминиего сплава, и хорошо сваривается. Швы в свариваемой конструкции расположены на значительном расстоянии друг от друга, что снимает возможность возникновения деформаций.

2.9.2 К техническим мероприятиям относятся:

а) Предотвращающие

- Применение сборочно – сварочных приспособлений, обеспечивающих жёсткое закрепление деталей в процессе сварки.

- Все сварочные материалы обеспечивают химический состав и механические свойства близкие к основному металлу.

- Выдерживать определённую последовательность выполнения сварных узлов.

- Свариваемая конструкция жёстко закреплена в приспособлении.

- Соблюдать оптимальный режим сварки, охлаждать при сварке послойно.

б) Исправляющие

- Проведение термической обработки конструкции.

- Возможность свободной усадки деталей после сварки.

- Все дефекты, возникающие в процессе сварки должны тщательно удаляться: трещины завариваются, кратеры зачищаются и завариваются.

Техническим процессом предусмотрено максимально возможное снижение деформаций и напряжений, которые могут возникнуть в процессе изготовления данной конструкции.

2.10 Контроль качества сварочной конструкции, исправления дефектов.

2.10.1 Предварительный контроль

- Контроль исходных материалов на соответствие сертификату и ГОСТ.

Основной материал в виде литых заготовок проверить на наличие пор, усадочных раковин и трещин. Особое внимание обращать на наличие грязи, масла, краски, ржавчины и других загрязнений. Прокат проверить на наличие расслоения, окалины, равномерности толщины листа и т.д.

- Контроль сборочного оборудования и оснастки.

Сборочные приспособления должны обеспечивать требуемую прочность и жесткость, точное, быстрое и надёжное закрепление элементов сварной конструкции; необходимую степень точности всех размеров свариваемой детали, узла, изделия; установку свариваемого объекта в положение, удобное для сварки и др.

- Контроль сварочного оборудования.

Машины и аппараты для дуговой сварки должны обеспечивать устойчивое горение дуги, требуемую прочность и правильность регулировки режима пуска оборудования и в процессе производства.

- Контроль квалификации сварщиков.

Проверить медико-физиологические и квалификационные показатели.

Учитывать квалификацию сварщика перед пуском их к выполнению определённых сварочных работ. В процессе производства сварщики должны периодически проходить повторные испытания.

- Контроль оснастки.

На прочность и жёсткость.

На точное, быстрое и надёжное закрепление элементов сварной конструкции.

- Контроль заготовок

Правильность выполнения кромок в соответствии с ГОСТом проверить зачистку кромок на расстоянии 20-30мм от кромки.

Рисунок 8 – Контроль заготовок

2.10.2 Контроль сборки.

Каждый свариваемый узел должен быть выполнен в соответствии с ГОСТ 14806-80 и ГОСТ 27580-88 на конструктивные элементы.

Рисунок 9 - Конструктивные элементы на сборку.

- Контроль в процессе сварки

Режим сварки контролировать по сварочному току и напряжению, скорости сварки по установленным в режимах сварки пределам.

2.10.3 Окончательный контроль.

- Внешний осмотр.

Проводить невооруженным взглядом или с помощью лупы 4-6 кратного увеличения. Выявляются, прежде всего дефекты в виде трещин, подрезов, пор, свищей, прожогов, наплывов в нижней части швов.

При сварке данной конструкции допустимых дефектов нет, любой дефект недопустим.

- Измерение сварных швов.

Сварные швы сравнивать по внешнему виду со специальными эталонами. Геометрические параметры швов измерять с помощью шаблонов или измерительных инструментов (прозрачная линейка, шаблоны Ушерова-Маршака, щупы). При проверке размеров сварных швов: ширина, высота, катет они должны соответствовать стандарту в пределах допуска.

- Контроль на герметичность.

Гидравлическим испытанием. Испытания производить давлением, равным 10 атм. в течение 20 минут, после снизить давление до 7 атм. и выдержать в течение одного часа, произвести осмотр: течь, готение и каплеобразование не допускаются, так как конструкция подлежит требованиям РОСТЕХНАДЗОРА.

- Контроль на плотность.

Радиографический контроль – рентгенографирование – служит для выявления внутренних дефектов (шлаковых включений, пор, трещин и т.д.).

Перед просвечиванием изделие зачищается, удаляются наружные дефекты, разбиваются на отдельные участки и маркируются краской. Кассеты и плёнки маркируются в том же порядке. Плёнку заряжают в кассету, туда же устанавливают маркировочные знаки и эталоны. Но чаще всего эти эталоны устанавливают со стороны И. И. И. Кассеты закрепляют на сварном шве с противоположной стороны хомутами или различными держателями, затем просвечивают. Далее плёнку отправляют на фотообработку.

После, обработанная плёнка идёт к специалистам – расшифровщикам, с помощью щупа и прозрачной плёнки определяют дефекты. Марка рентгеновского аппарата РУП–120–5.

2.11 Предлагаемая технология изготовления изделия

005 Сборка обечайки (поз.1)

010 Сварка обечайки (поз.1)

015 Сборка диафрагмы с обечайкой (поз.1 и 2)

020 Сварка диафрагмы с обечайкой (поз.1 и 2)

025 Сборка перегородки с обечайкой (поз.1 и 3)

030 Сварка перегородки с обечайкой (поз.1 и 3)

035 Сборка донышек с фланцами (поз.4 и 5)

040 Сварка донышек с фланцами (поз.4 и 5)

045 Сборка донышек с обечайкой (поз.1 и 4)

050 Сварка донышек с обечайкой (поз.1 и 4)

055 Сборка патрубков с обечайкой (поз. 1 и 7)

060 Сварка патрубков с обечайкой (поз. 1 и 7)

065 Сборка патрубка с обечайкой (поз. 1 и 6)

070 Сварка патрубка с обечайкой (поз.1 и 6)

3 Расчетная часть

3.1 Техническое нормирование сборочных работ

Норма штучного времени по сборке «Бака топливного» в целом (из отдельных деталей и узлов) определяется как сумма затрат времени на установку, крепления и прихватки всех деталей и узлов.

Тшт = Ту + Ткр. + Тпр. , где: ( 1 )

Тшт - время на сборку детали, мин

Ту - время на установку детали, мин

Тпов.- время на крепление, мин

Тпр. - время на прихватку детали, мин

Нормирование сборки по операциям:

3.1.1 Сборка обечайки

По таблице 59, норма штучного времени на сборку обечайки (позиция 1) получается 1,85мин.

Тшт = 1,85мин

3.1.2 Сборка диафрагмы с обечайкой

Расчёт времени на установку первой детали (позиция 1) производится по таблице 54.

Ту1 = 0,25мин

Расчёт времени на установку второй детали (позиция 2) производится по таблице 53.

Ту2 = 0,6 мин

Расчёт времени на крепление и открепление деталей (позиции 1, 2) производится по таблице 55.

Ткр = 0,03мин

Расчёт времени на крепление деталей прихватками производится по таблице 56.

Тпр = 0,13 * 4 = 0,52мин

Расчёт штучного времени сборки деталей (позиции 1, 2).

Тшт = 0,25 + 0,6 + 0,03 + 0,52 = 1,87

3.1.3 Сборка перегородки с обечайкой

Расчёт времени на установку первой детали (позиция 1) производится по таблице 54.

Ту1 = 0,25мин

Расчёт времени на установку второй детали (позиция 5) производится по таблице 53.

Ту2 = 0,6 мин

Расчёт времени на крепление и открепление деталей (позиции 1, 5) производится по таблице 55.

Ткр = 0,03мин

Расчёт времени на крепление деталей прихватками производится по таблице 56.

Тпр = 0,13 * 4 = 0,52мин

Расчёт штучного времени сборки деталей (позиции 1, 5).

Тшт = 0,25 + 0,6 + 0,03 + 0,52 = 1,87

3.1.4 Сборка донышек с фланцами

Расчёт времени на установку первой детали (позиция 4) производится по таблице 54.

Ту1 = 0,25мин

Расчёт времени на установку второй детали (позиция 5) производится по таблице 53.

Ту2 = 0,6 мин

Расчёт времени на крепление и открепление деталей (позиции 5, 4) производится по таблице 55.

Ткр = 0,03мин

Расчёт времени на крепление деталей прихватками производится по таблице 56.

Тпр = 0,13 * 2 = 0,26мин

Расчёт штучного времени сборки деталей (позиции 5, 4).

Тшт = 0,25 + 0,6 + 0,03 +0,26 =1,14 * 2 = 2,28 , т.к. два фланца.

3.1.5 Сборка полусфер с обечайкой.

Расчёт времени на установку первой детали (позиция 1) производится по таблице 54.

Ту1 = 0,25мин

Расчёт времени на установку второй детали (позиция 4) производится по таблице 53.

Ту2 = 0,6 * 2 = 1,2 мин

Расчёт времени на крепление и открепление деталей (позиции 1, 4) производится по таблице 55.

Ткр = 0,03мин

Расчёт времени на крепление деталей прихватками производится по таблице 56.

Тпр = 0,13 * 8 = 1,04мин

Сборка продольных переборок с полусферами.

Расчёт времени на крепление деталей прихватками производится по таблице 56.

Тпр = 0,13 * 4 = 0,52мин

Расчёт штучного времени сборки деталей (позиции 1, 4).

Тшт = 0,25 + 0,6 + 0,03 + 1,04 +0,52 = 3,04мин

3.1.6 Сборка патрубков с обечайкой (поз.7)

Расчёт времени на установку первой детали (позиция 1) производится по таблице 54.

Ту1 = 0,25мин

Расчёт времени на установку второй детали (позиция 7) производится по таблице 53.

Ту2 = 0,35 * 3 = 1,05мин

Расчёт времени на крепление и открепление деталей (позиции 1, 7) производится по таблице 55.

Ткр = 0,03мин

Расчёт времени на крепление деталей прихватками производится по таблице 56.

Тпр = 0,13 * 6 = 0,78мин

Расчёт штучного времени сборки деталей (позиции 1, 7).

Тшт = 0,25 + 1,05 + 0,03 + 0,78 = 2,11мин

3.1.7 Сборка патрубка с обечайкой

Расчёт времени на установку первой детали (позиция 1) производится по таблице 54.

Ту1 = 0,25мин

Расчёт времени на установку второй детали (позиция 6) производится по таблице 53.

Ту2 = 0,35 мин

Расчёт времени на крепление и открепление детали (позиции 1, 6) производится по таблице 55.

Ткр = 0,03мин

Расчёт времени на крепление детали прихватками производится по таблице 56.

Тпр = 0,13мин

Расчёт штучного времени сборки деталей (позиции 1, 6).

Тшт = 0,25 + 0,35 + 0,03 + 0,13 = 0,76мин

Тобщ = 1,85 + 1,87 + 1,87+ 2,28 + 3,04 + 2,11+0,76 = 13,78мин

3.2 Техническое нормирование сварочных работ

Тшт = (Тн.ш. х L + Тв.и.)*k1-n , где ( 5 )

Тшт - время, затраченное на сварку одной операции, мин.;

Тн.ш. - время сварки 1 метра шва, мин;

L - длина шва, м;

Тв.и. - время на вспомогательные операции, мин;

k - коэффициент на условия работы.

3.2.1 Норма времени на автоматическую сварку в среде аргона неплавящимся электродом швов С2 S=3 мм согласно ГОСТ 14806 – 80

Таблица 15 - Нормирование шва С2 S=3 мм

№ |

Наименование работ |

№карты, позиция |

Время, мин |

Значение, коэффициент |

1 |

Установка и снятие изделий |

82,10б |

0,60 |

Тви |

2 |

Закрепить |

80,1б |

0,40 |

Тви |

3 4 |

Зачистка кромок перед сваркой |

76,1а |

0,54 |

Твш |

5 6 |

Сварка |

42,6б |

3,3 |

Т0 |

7 |

Зачистить сварной шов послойно |

69,1а |

0,30 |

Твш |

8 |

Рабочее место - в цехе на стенде |

|

|

К1=1 |

9 |

Тип производства - серийное |

|

|

К4=1,2 |

10 |

Осмотр и промер сварного шва |

70,1а |

0,20 |

Твш |

11 |

Клеймение и маркировка |

78,1а |

0,21 |

Тви |

12 |

Положение шва |

88,1а |

|

К2=1 |

13 |

Вид сварки и длина шва |

90,1в |

|

К3=1,20 |

14 |

Настройка автомата, подтягивание проводов |

71,1е |

0,25 |

Тви |

15 |

Проверка правильности установки головки |

73,1а |

0,15 |

Тви |

Тнш=(Т0+Твш) ( 6 )

Тнш=(3,3+0,54+0,30+0,20)=4,34 мин

Тшт=(Тнш*L+Тви)*К1-n ( 7 )

Тшт1=(4,34*0,26+0,6+0,40+0,21+0,25+0,15)*1*1,2*1*1,2=3,94мин*3=11,8мин = =0,19 ч

Тшт2=(4,34*1,13+0,6+0,40+0,21+0,25+0,15)*1*1*1,2*1,2=7,82мин*2=15,6мин=

=0,26ч