- •2.1.3 Разметка – это перенос необходимых размеров на материал.

- •2.1.4 Резка

- •2.3 Анализ основных материалов

- •2.6 Обоснование выбора сварочного оборудования.

- •3.2.2 Норма времени на ручную сварку в среде аргона неплавящимся электродом швов т1 3 согласно гост 14806 – 80

- •3.2.3 Норма времени на ручную сварку в среде аргона неплавящимся электродом швов т3 3 согласно гост 14806 – 80

- •3.2.4 Норма времени на автоматическую сварку в среде аргона неплавящимся электродом швов н1 3 согласно гост 14806 – 80

- •3.2.6 Норма времени на ручную сварку в среде аргона неплавящимся электродом швов т1 3 согласно гост 14806 – 80

- •Расчёт годового фонда заработной платы работающих

- •Калькуляция себестоимости

- •Расчет основных технико-экономических показателей

- •5.2. Обоснование предлагаемой планировки участка.

- •5.3. Обоснование выбора внутрицехового транспорта.

- •5.4. Охрана труда, техника безопасности и противопожарные мероприятия.

1 Общие вопросы

Описание изделия

Бак топливный представляет собой цилиндрическую конструкцию, состоящую из обечайки диаметром 360мм, к которой приварены две полусферы с фланцами для крепления крышек. Внутри корпуса бака находятся продольные и поперечные переборки толщиной 3мм. Для подачи жидкости к корпусу устанавливаются патрубки. Материал, из которого изготавливается данная конструкция алюминиевый сплав – Амг61.

Назначение конструкции и условия работы конструкции

Бак топливный предназначен для хранения горючих жидкостей и подачи их в рабочую установку. Данная конструкция испытывает статические нагрузки от давления жидкости, подаваемой в бак.

Технологичность

Конструкция является оптимальной если при ее изготовление расходуется минимальное количество основных и сварочных материалов, затрат на трудоемкость. Технологичной считается конструкция, обеспечивающая наиболее простое, быстрое и экономичное изготовление, при соблюдении необходимой прочности, устойчивости, выносливости и других эксплуатационных качеств.

Исходя из конструктивных особенностей данного изделия, а именно массы, габаритных характеристик, толщин применяемого металла, конструкцию можно считать достаточно жесткой.

Основной материал конструкции – алюминий АМг61.

Сварочные материалы обеспечивают равнопрочность шва и основного металла.

Все сварные соединения открытого типа, что обеспечивает достаточно удобный подход сварочной оснастки к местам сварки.

Конструкцию топливного бака обоснованно можно разбить на сборочные узлы и подузлы (обечайка, фланцы, донышки, патрубки), что обеспечивает свободный доступ к сварным соединениям и позволяет применять механизированные способы сварки.

Конструкция топливного бака при изготовлении технологична и удобна.

Массогабаритные характеристики основания позволяют его производить в заводских условиях.

Исходя, из проведенного анализа можно считать, что данная конструкция достаточно технологична.

2 Технологическая часть

2.1 Заготовительные операции

Технологический процесс заготовки деталей включает в себя следующие операции:

- очистка;

- правка;

- разметка;

- резка;

- гибка;

- штамповка.

2.1.1 Очистка применяется для удаления с поверхности средств консервации, а для алюминиевых сплавов еще и окисной пленки. Поверхность сплавов покрыта тонкой и прочной пленкой окислов Al2O3, температура плавления которых составляет 2050̊ (то есть почти в три раза больше, чем температура плавления алюминия и его сплавов). Удаление этой пленки перед сваркой или во время сварки играет весьма важную роль и является одним из основных условий успешной сварки, как алюминия, так и его сплавов.

Очистку алюминиевого проката произвести методом дождевания в специальных камерах по следующей технологии:

а) травление в 5%-ном растворе каустической соды NOH при температуре 60-65°С в течении 2-3 минут;

б) промывка в горячей воде (45-50°С), а затем в холодной проточной воде;

в) осветление в 15_30%-ном растворе азотной кислоты HNO3 при температуре 60-65°С в течении 2-3 минут;

г) промывка в горячей воде (45-50°С), а затем в холодной проточной воде;

д) сушка при температуре не ниже 60°С до полного удаления влаги.

2.1.2 Правка необходима для выправления проката до его обработки и для заготовок после вырезки. Правка производится путем пластического изгиба. Для правки листового проката выбираем листоправильные многовалковые машины. Правка осуществляется путем многократного изгиба, когда лист проходит между двумя рядами вращающихся валков, расположенных в шахматном порядке. Проходя через валки, лист изгибается в противоположные стороны и выправляется. Правку производить в один или несколько проходов в зависимости от величины искривления. Для правки выбираем листоправильный станок LK JP6x2000.

Станок предназначен для правки листового проката путем прокатки через систему валков. Состоит из 4-х основных частей:

- Системы входных и выходных рольганговых путей.

- Механизма центрирования и подачи материала в валковую клеть.

- Основная станина с механизмом подъема верхней валковой клети.

- Основной привод, включающий в себя главный двигатель, понижающий редуктор, механизм распределения крутящего момента, тормоз.

Работа осуществляется с пульта управления.

Дополнительной опцией является установка датчиков зазора между нижней и верхней группой правильных роликов, с электронной индикацией на пульте управления.

Рисунок 1 - Листоправильный станок LK JP6x2000

Таблица 1 - Технические характеристики листоправильного станка LK JP6x2000

Модель станка |

Максимальная толщина листа, мм |

Диаметр валков для правки, мм |

Количество правильных валков, шт |

Скорость правки, м/мин |

Точность правки, не более мм |

Мощность, кВт |

LK JP6x2000 |

6 |

140 |

13 |

18 |

2 |

45 |

2.1.3 Разметка – это перенос необходимых размеров на материал.

Разметка чаще применяется в индивидуальном производстве, так как она очень трудоемка. В серийном производстве используется наметка, она осуществляется при помощи керна и молотка (разметка-чертилкой). При серийном производстве применяется фотопроекционный метод разметки с помощью проекционной установки. На всех заготовках и деталях после разметки краской наносятся марка материала, толщина листа, номер чертежа, номер детали, номер заказа и так далее.

С помощью измерительных инструментов изготавливают шаблоны. По шаблонам наносят контуры деталей на металл, а затем производят резку

2.1.4 Резка

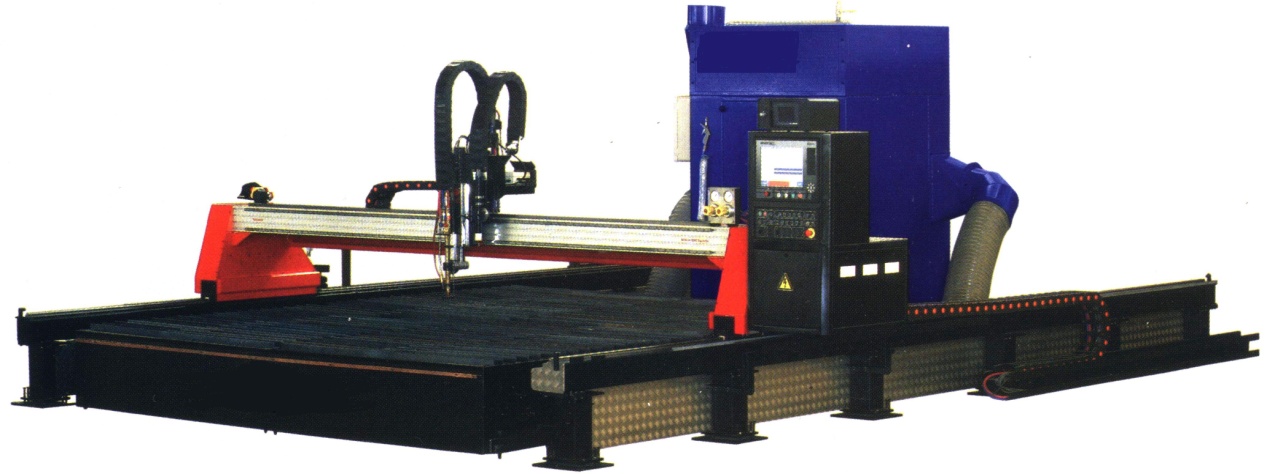

Для резки алюминия и алюминиевых сплавов применяется механическая или плазменная резка. Так как для нашей конструкции требуется фигурная резка павтрубков, днищ и снятие фасок, выбираем плазменную резку. Для резки выбираем Установка плазменной резки с ЧПУ «ENERGOCUT» MAXI.

Машина предназначена для механизированного раскроя листов из стали и цветных металлов. Машина осуществляет плазменную и газокислородную (пропан или ацетилен) фигурную или прямолинейную резку металла.

Машины предназначены для раскроя листового металла толщиной до 40 мм (плазменная резка) и до 350 мм (газокислородная резка) с шириной рабочей зоны: 2100мм, 2600мм и 3100мм.

Перемещение по Х-оси осуществляется двумя (MAXI) сервоприводами с беззазорной зубчато-реечной передачей

Перемещение по Y-оси – обеспечивается сервоприводом с беззазорной зубчато-реечной передачей

Перемещение по Z-оси – осуществляется сервоприводом, ход до 350мм обеспечивает высокоточная шариковинтовая пара и линейные направляющие.

Рисунок 2 - Установка плазменной резки с ЧПУ «ENERGOCUT» MAXI

Основные параметры установок термического раскроя металлов:

Интегрированный компьютер – контроль базированного ЧПУ.

Программное обеспечение - по желанию заказчика (AutoCad, Техтран, Компас.)

Движение по Х-оси обеспечивается с помощью АС серводвигателя и одно или двух-сторонней зубчато-реечной системы.

Движение по Y-оси обеспечивается с помощью АС серводвигателя и металлической ленточной системы.

Точный привод X,Y – осей с низкими зазорами серворедуктора.

Генератор и резаки используемые для плазменной резки марки Hypertherm или марки АПР (Россия, Концерн Энерготехника).

Резаки для газокислородной резки марки Tanaka.

Ширина реза минимальная.

Прямые, острые и ровные контуры, обеспечивающие детальную резку.

Исполняет резку различного вида и толщины металла.

Точность позиционирования +/- 0,06 мм.

Точность повторения +/- 0,06 мм.

Скорость позиционирования 20м/мин.

Система контролирования высоты плазменного и кислородного резака.

Автоматическое кислородное зажигание.

Высокий стандарт и качество вырезанных деталей выдерживается постоянно.

Минимальный риск ошибки.

Стандартный СЕ работает с G-кодами.

Дополнительные вентиляционная система и струйные фильтры.

Гарантия 2 года

Современная микропроцессорная система с ЧПУ, работающая на базе вычислительной машины, содержит библиотеки основных геометрических и воздухотехнических форм, позволяет читать чертежи в различных форматах.

2.1.5 Гибка – это процесс придания заготовкам нужной формы. Как и правка, гибка осуществляется путем пластического изгиба. Холодная гибка является самой распространенной операцией. Она может осуществляться на вальцах, листогибочных станках, на гидравлических прессах и так далее. Для гибки обечайки использовать машину TFM 12/40.

Таблица 2 - Технические характеристики гибочной машины TFM 12/40

Параметры

|

|

Рабочая длина, мм |

1270 |

Вес, кг |

2000 |

Максимальная толщина листа, мм |

4 |

Мотор прижима, КВт |

0.75 |

Мотор гибки, КВт |

0.75 |

2.2 Обоснование выбора способов сварки

Исходя из конструктивных особенностей данного изделия, габаритных размеров (560*440*360)мм и свойства материала из которой бак изготовлен (АМг-61), а также годовой программы, при серийном производстве

необходимо рассмотреть применение механизированных способов сварки.

Возможно применение либо автоматической, либо ручной аргонодуговой сварки. Длина обечайки и ее диаметр равны 560 мм и 360 мм соответственно, к ней привариваются все остальные детали конструкции. Продольный шов обечайки и длины кольцевых швов, требуют механизированных способов сварки.

- Толщины свариваемых кромок изделия равна 3 мм, что позволяет рекомендовать для сварки механизированные способы. Для сварки алюминиевых сплавов, для удаления оксидной плёнки в процессе сварки, можно применять сварку неплавящимся вольфрамовым электродом на переменном токе, или плавящимся электродом на постоянном токе обратной полярности, используя метод катодного распыления. Так как толщина свариваемых деталей бака 3мм, то целесообразно применять сварку неплавящимся электродом.

Из всего вышеперечисленного делаем вывод, что для продольного шва обечайки, кольцевых швов донышек с фланцами, а также для сварки донышек с обечайкой нужно использовать автоматическую сварку неплавящимся электродом с присадочным материалом в среде аргона. Для переборок, привариваемых к обечайке, а также для всех остальных швов использовать ручную сварку неплавящимся электродом в среде аргона с присадочным материалом.