- •Технологический процесс производства муки.

- •Сырье для получения муки

- •1.1.2 Основные стадии производства муки

- •Технологический процесс получения крупы

- •Сырье для получения крупы

- •Основные стадии технологического процесса

- •Технология зерновых хлопьев

- •Технологический процесс производства растительного масла

- •Основные стадии технологического процесса

- •Технологии переработки овощей

- •1.4.2. Технология квашения капусты

- •Технология соления огурцов и томатов

- •Технология производства овощных пюре и соков

- •Технологии переработки плодов и ягод

- •Технология производства сухофруктов

- •1.5.3. Технология производства соков

- •1.5.4. Технология производства пюре, варенья, джема, конфитюра, повидла, мармелада, желе, цукатов

- •2. Оборудование для мойки растительного сырья

- •3. Оборудование для сортировки и калибровки сырья

- •4. Оборудование для очистки и подготовки сырья

- •5. Оборудование для измельчения (резки, дробления, тонкого измельчения) сырья

- •7. Оборудование для прессования

- •8. Оборудование для фильтрования и разделения сырья

3. Оборудование для сортировки и калибровки сырья

Для разделения смеси зернистых материалов на фракции, различающиеся физическими и геометрическими размерами (сепарирование или классификация), используют следующие признаки: плотность, линейные размеры, аэродинамические и ферромагнитные свойства и др.

Используют три вида сепарирования:

механическое, заключающееся в рассеве сыпучих материалов на ситах, решетах или других устройствах;

гидравлическое - разделение смеси твердых частиц на фракции в зависимости от скорости оседания частиц в жидкости;

воздушную сепарацию — разделение смеси твердых частиц на фракции в зависимости от скорости отстаивания частиц в воздухе.

Классификацию используют как вспомогательную операцию для удаления мелочи перед измельчением материала или при возврате крупных частиц материала на повторное измельчение, а также в качестве самостоятельной операции — для выделения готового продукта заданного фракционного состава.

Механическая классификация, которую также называют сепарированием (грохочением), применяют для разделения частиц, размеры которых колеблются от нескольких сантиметров до долей миллиметра. Классификацию проводят на рассеивающих устройствах, называемых грохотами или сепараторами. Для рассеивания материалов используют металлические или другие сита, решета из металлических листов со штампованными отверстиями, решетки из параллельных стержней — колосников.

Сита бывают с квадратными или прямоугольными отверстиями; размеры отверстий от 0,04 до 100 мм. Сита обозначают номерами, соответствующими длине стороны отверстия сита в свету, выраженной в миллиметрах или микронах.

Решета изготовляют из металлических листов толщиной 2...12 мм, в которых штампуют круглые или прямоугольные отверстия размером 2...10 мм. Чтобы избежать забивания отверстий материалом, их выполняют в форме конуса, расширяющегося книзу.

Гидравлическая классификация смесей твердых частиц на фракции по скорости осаждения их в жидкости подчиняется общим законам осаждения твердых тел. Гидравлическая классификация осуществляется в горизонтальном или восходящем потоке воды. Скорость потока выбирают такой, чтобы из классификатора выносились частицы, размер которых меньше определенной величины, — верхний продукт, а в классификаторе осаждались более крупные частицы, обладающие большей скоростью осаждения, — нижний продукт. Для классификации под действием центробежной силы используют гидроциклоны.

Воздушная сепарация отличается от гидравлической классификации тем, что скорость осаждения частиц в воздухе значительно больше скорости осаждения частиц в воде. Воздушная сепарация осуществляется в восходящем потоке воздуха в циклонных аппаратах.

В промышленности используют грохоты с неподвижными и подвижными решетками. Наибольшее применение нашли грохоты с неподвижными решетками. Грохоты бывают качающимися, барабанными, вибрационными, дисковыми, роликовыми, колосниковыми и цепными.

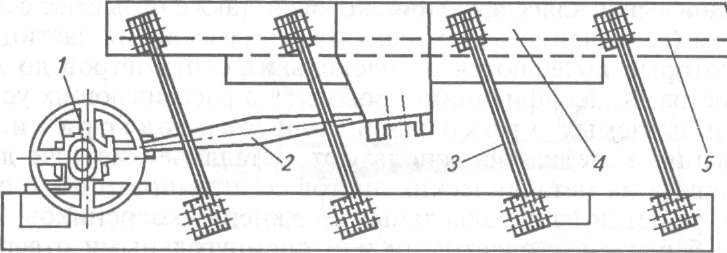

На рис. показан качающийся грохот, который широко применяется в промышленности.

Рис. Качающийся грохот:

1 — эксцентрик; 2— шатун; 3— пружина; 4— корпус; 5— сито

Грохот приводится в колебательное движение при помощи кривошипного механизма. Отсев проваливается при сотрясении сита в отверстия, а отход перемещается вдоль сита и с него поступает непосредственно на измельчение. Для отбора нескольких фракций качающиеся грохоты делают многоярусными; в этих грохотах материал подается на верхнее сито, имеющее наибольшие отверстия. Крупные куски удаляются с этого сита как отход, а отсев поступает на расположенное ниже сито с более мелкими отверстиями. На этом сите снова получают отход и отсев, причем отсев попадает на следующее более мелкое сито, и т. д.

Преимущества плоских качающихся грохотов: высокая производительность и эффективность грохочения, компактность, удобство обслуживания и ремонта.

Недостатком этих грохотов является неуравновешенность конструкции, в результате чего их работа сопровождается сотрясениями и толчками.

К грохотам с подвижными колосниками относятся роликовые грохоты, у которых просеивающей поверхностью служат ролики или диски, насаженные на параллельно установленные вращающиеся горизонтальные валы. Разделяемый материал движется по дискам или роликам, при этом нижний материал проваливается в зазоры между роликами или дисками, а отсев выгружается в конце грохота. В результате встряхивания материала при движении его по роликам или дискам повышается эффективность разделения.

Барабанный грохот представляет собой барабан, установленный наклонно под углом 4...7° к горизонту. Барабан, изготовленный из сетки или перфорированных стальных листов, вращается на центральном валу либо на выносных опорных роликах. Материал загружается с открытого торца барабана. Отсев проваливается через перфорированные стенки барабана, а отход выходит с противоположного открытого торца барабана. Барабанные грохоты используют для механической классификации от мелкого к крупному. Размер отверстий в ситах увеличивается по ходу движения материала. Недостатками барабанных грохотов является громоздкость, малая эффективность разделения и низкая производительность.

Для очистки зерна зерновых, крупяных и бобовых культур от сорных и зерновых примесей используют горизонтальные или вертикальные цилиндрические зерноочистительные сепараторы. Разделение в таких сепараторах происходит на металлическом сите. Проходные размеры отверстий сита увеличиваются по ходу движения зерновой смеси. Смесь разделяется под действием центробежной силы в вертикальных сепараторах либо в результате вибрационных колебаний материала и сита в горизонтальных сепараторах.

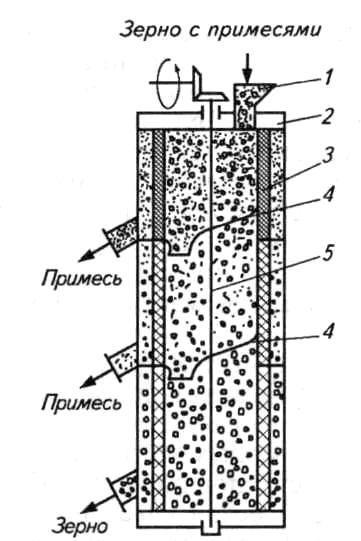

На рис. схематично показан барабан центробежного сепаратора, который состоит из нескольких секций. Зерно с примесями поступает в верхнюю секцию и под действием центробежной силы вместе с примесями отбрасывается к перфорированной стенке барабана сепаратора. Примеси, которые мельче зерна, проходят через отверстия стенки и удаляются из сепаратора в виде отсева, а зерно поступает в нижнюю секцию. Стенки барабана этой секции имеют отверстия большего диаметра, через которые зерно проходит и удаляется из сепаратора.

В вибрационных грохотах плоское наклонное сито совершает колебания при помощи вибратора. При вибрации материала на сите происходит его разделение, причем отверстия сит не забиваются, даже если разделяются влажные материалы. Процесс легко регулируется путем изменения частоты и амплитуды вибраций; сита легко сменяются.

Рис. Барабанный сепаратор: 1 — воронка; 2— корпус; 3— барабан;

4— перегородка с каналом; 5— вал

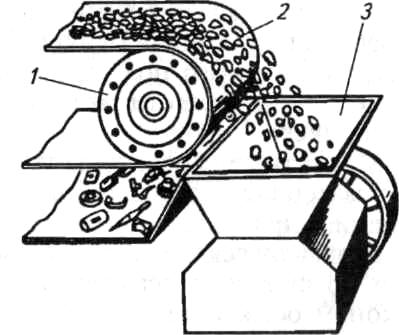

Магнитные (электромагнитные) сепараторы предназначены для извлечения из массы сыпучего материала, например зерна, стальных и чугунных включений. Барабанный электромагнитный сепаратор снабжен эксцентрично расположенным неподвижным электромагнитом, работающим от постоянного тока. При вращении барабана поверхность его находится в непосредственной близости от полюсов электромагнита. Чугунные и стальные предметы, попадающие в зону сильного магнитного поля, удерживаются на поверхности барабана, а сыпучий материал, не обладающий магнитными свойствами, ссыпается с поверхности барабана в приемный бункер. При выходе барабана из сферы действия магнитного поля чугунные и стальные предметы под действием силы тяжести отделяются от основной массы материала вне бункера.

Рис. Схема работы барабанного электромагнитного сепаратора: 1 — сепаратор; 2— конвейер; 3— бункер

Магнитные сепараторы устанавливают в местах загрузки твердых материалов в различные машины, например в дробилки, сушилки и др.

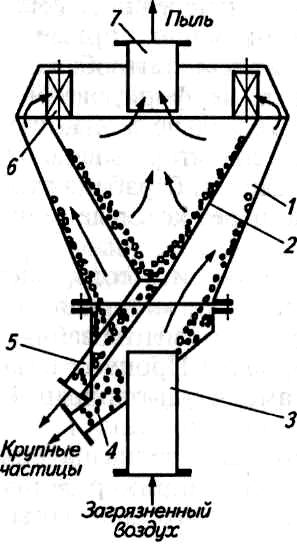

На рис. показана схема центробежного сепаратора. Обычно такой сепаратор устанавливают на линии отходящего воздушного потока от мельницы. Крупные части отделяются в кольцевом канале и конусе, где частицы под действием центробежной силы отбрасываются на стенки конуса. Крупные частицы соскальзывают со стенок конуса и выгружаются через патрубки 4 и 5. Воздух вместе с мелкими неотделившимися частицами удаляется через патрубок в циклон.

Рис. Схема центробежного сепаратора: 1—корпус; 2— внутренний конус;

3 — патрубок для ввода исходного продукта; 4, 5— патрубки для отвода крупных частиц; 6— направляющая лопатка; 7— патрубок для вывода пыли

Для разделения продуктов на фракции (плодов и овощей) с приблизительно одинаковыми размерами по форме и массе применяют калиброватели. Они разделяются на барабанные, ленточные, шнековые, вибрационные, дисковые, валиковые, тросовые, весовые и комбинированные.

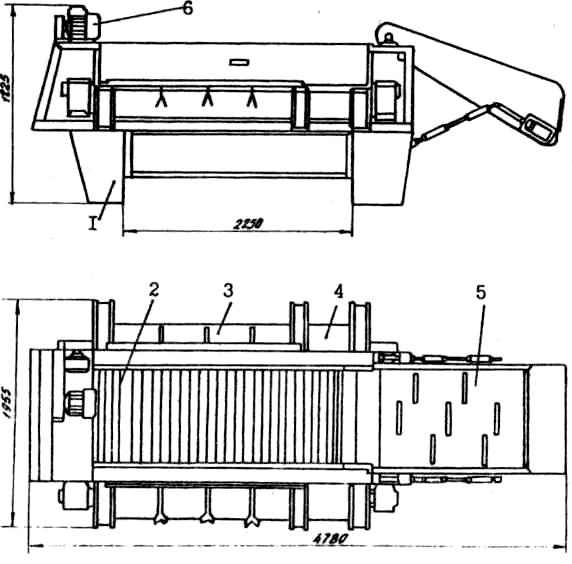

Калиброватель А9-ККБ предназначен для калибровки почти всех видов плодов и овощей. Машина (рис.) состоит из станины 1, узла калибровки 2, фракционного транспортера 3, транспортера отходов 4, элеватора 5 и привода 6. Узел калибровки 2 состоит из роликовой калибровочной цепи и копира, который регулирует зазор между роликами на различных участках калибровате- ля. Рабочая ветвь ленточного полотна фракционного транспортера 3 разделена перегородками, отделяющими одну фракцию от другой. Элеватор 5 имеет загрузочный бункер и транспортерную ленту с резиновыми скребками для равномерной загрузки сырьем калибровочной машины.

Машина работает следующим образом. Сырье засыпается в бункер элеватора, а оттуда скребковым транспортером подается на калибровочное полотно. На первом участке калибровки производится ориентация продолговатых овощей или фруктов осью вдоль роликов калибровочной цепи и удаление отходов, имеющих размеры меньше минимальных. Эти отходы проваливаются в зазоры между роликами и удаляются транспортером отходов 4. На втором участке калибровки ролики постепенно раздвигаются, зазор между ними увеличивается, овощи или плоды проваливаются в эти зазоры, делясь на определенные фракции по размерам, и удаляются из машины фракционным транспортером 3.

Рис. Калиброватель А9-ККБ: 1 - станина; 2 - узел калибровки; 3 - фракционный транспортер; 4 - транспортер отходов;5 - элеватор; 6 - привод

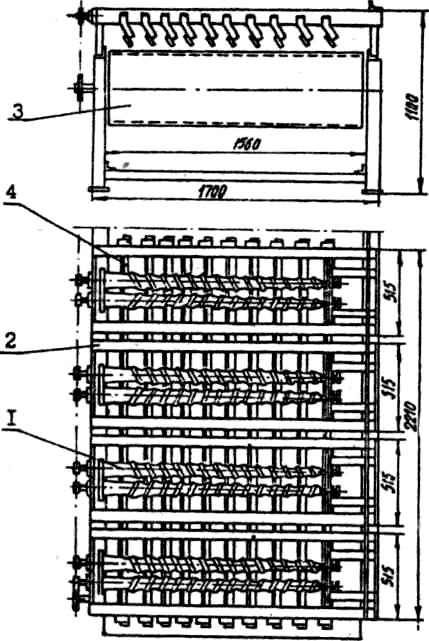

Шнековый калиброватель предназначен для калибровки плодов шаровой формы. Калибровка плодов в нем осуществляется двумя вращающимися в противоположные стороны шнеками с постоянным шагом и уменьшающимся диаметром. Общий вид шнекового калибрователя показан на рис.

Рис. Шнековый калиброватель: 1 — калибрующий шнек; 2 — станина;

3 — ленточный транспортер; 4 — перегородки

Четыре пары калибрующих шнеков 1 смонтированы на станине 2. Под калибрующими шнеками расположен ленточный транспортер 3, разделенный перегородками 4 на десять ручьев. Продукт в зависимости от размера попадает в один из ручьев и удаляется транспортером 3 к месту дальнейшей переработки. Диаметр вала в каждом последующем витке шнека 1 отличается от диаметра вала в предыдущем витке на 5 мм, поэтому диаметр плодов в каждом ручье ленточного транспортера также отличается на 5 мм.

Штучные продукты (огурцы, помидоры, картофель и др.) перед консервированием подвергают разделению — калиброванию по размерам. Для этого используют ленточные транспортеры с отверстиями разных размеров, дисковые, тросовые, шнековые, конусные, весовые и другие калибровочные устройства и машины.

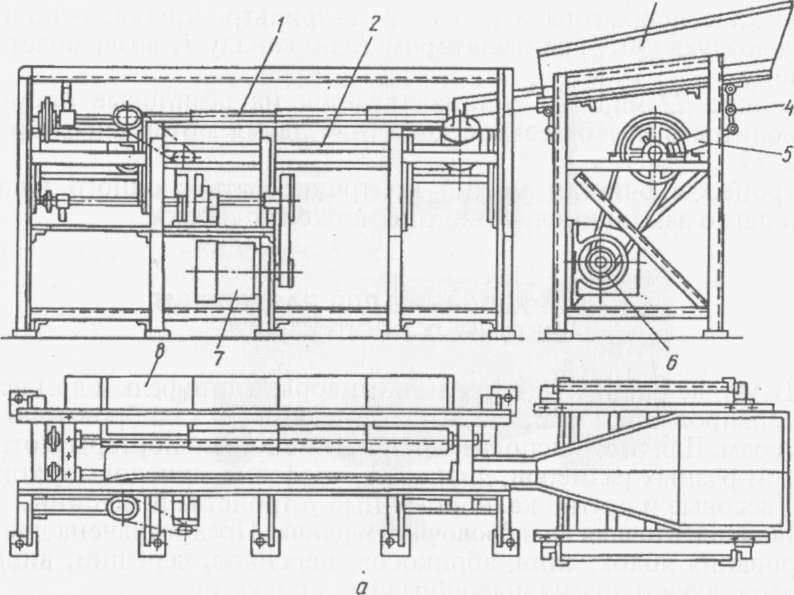

Валиколенточная калибровочная машина предназначена для калибрования яблок, слив, абрикосов, персиков, черешни, вишни, томатов, лука и других шарообразных продуктов.

Машина такого типа показана на рис. Число и диаметр ступеней вала 1 зависят от размера плодов и требуемой точности калибрования. Длина каждой ступени вала принимается равной пяти диаметрам плода. Ленточный конвейер 2 устанавливают под углом 35° к калибрующему валу. Плоды с помощью вибрирующего питателя 3 подают на ленточный конвейер сплошным потоком в один ряд. Угол наклона питателя можно изменять регулятором 5 и рычагом 4. Питатель приводится в движение от электродвигателя 6.

Ленточный конвейер 2 и ступенчатый вал 1 приводятся в движение от электродвигателя 7через систему передач. Поступившие на ленту плоды перемещаются вдоль калибрующего ступенчатого вала, попадая в щель, размер которой больше их диаметра. Плоды скатываются по лотку на стол 8, разделенный перегородками на секции, число которых на единицу больше числа ступеней калибрующего вала. Крупные плоды, не прошедшие через самую большую щель, по конвейеру направляются в последнюю секцию.

Технологический процесс калибрования .плодов на валиколенточной машине показан на схеме (рис. б). Лента конвейера 2 наклонена относительно горизонтальной плоскости в сторону калибрующего вала 1. Диаметр вала уступами уменьшается от места поступления калибруемых плодов. Благодаря наклону ленты плоды скатываются в зазор между калибрующим вращающимся валом и лентой, одновременно перемещаясь в сторону увеличивающихся зазоров. В том месте, где размер зазора больше размера плода, последний падает в лоток и попадает в одну из секций стола 8, в которых таким образом собираются плоды одинаковых размеров.

Если калибруются плоды шарообразной формы (абрикосы, персики, яблоки, апельсины и др.), то можно ограничиться только валиколенточной калибрующей машиной. Для калибрования по двум размерам (например, толщине и длине при калибровании огурцов) одной валиколенточной машины недостаточно. В этих случаях продукт, откалиброванный по толщине, подвергается последующему калиброванию по длине. Для этого он перемещается вдоль поверхности с отверстиями различных размеров. В зависимости от длины продукт падает в соответствующем месте в подставленные сборники.

Рис. Валиколенточная калибровочная машина: а — конструкция;

б — технологическая схема