- •Технологический процесс производства муки.

- •Сырье для получения муки

- •1.1.2 Основные стадии производства муки

- •Технологический процесс получения крупы

- •Сырье для получения крупы

- •Основные стадии технологического процесса

- •Технология зерновых хлопьев

- •Технологический процесс производства растительного масла

- •Основные стадии технологического процесса

- •Технологии переработки овощей

- •1.4.2. Технология квашения капусты

- •Технология соления огурцов и томатов

- •Технология производства овощных пюре и соков

- •Технологии переработки плодов и ягод

- •Технология производства сухофруктов

- •1.5.3. Технология производства соков

- •1.5.4. Технология производства пюре, варенья, джема, конфитюра, повидла, мармелада, желе, цукатов

- •2. Оборудование для мойки растительного сырья

- •3. Оборудование для сортировки и калибровки сырья

- •4. Оборудование для очистки и подготовки сырья

- •5. Оборудование для измельчения (резки, дробления, тонкого измельчения) сырья

- •7. Оборудование для прессования

- •8. Оборудование для фильтрования и разделения сырья

Технология производства овощных пюре и соков

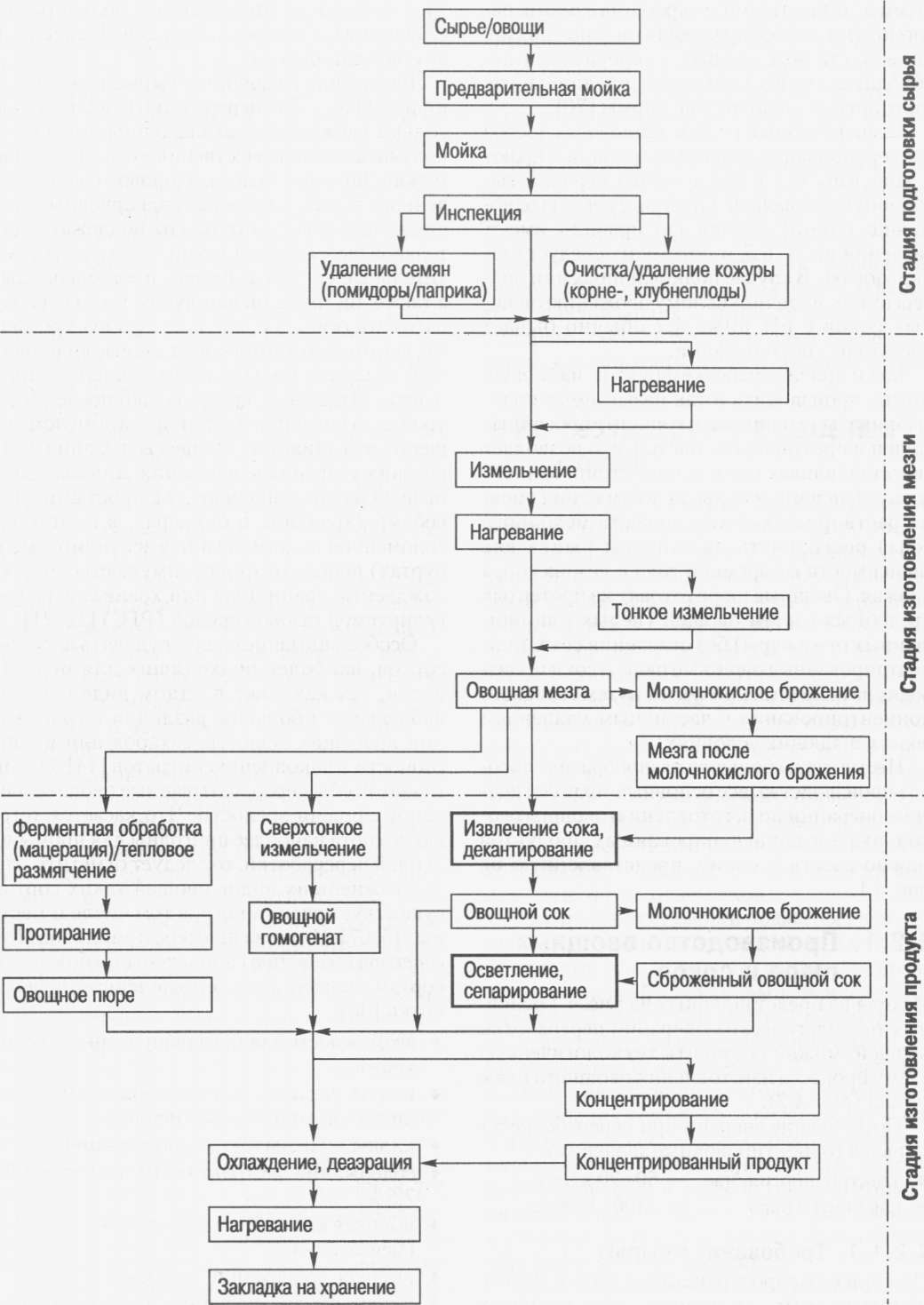

Представлены на рис. 4.1 основные технологические операции переработки овощей в пюре и сок.

Наиболее распространенным видом сырья, используемым для производства овощных соков, являются помидоры. За ними по объему переработки с большим отставанием следует морковь, а затем (также с большим отставанием) — паприка, сельдерей, свекла и другие виды овощей.

После сбора урожая овощи должны быть направлены на переработку как можно скорее, в противном случае они очень быстро подвергаются воздействию гнилостных микроорганизмов и плесневых грибов-сапрофитов, способствующих образованию микотоксинов, что вызывает ферментативное изменение и разложение содержащихся в овощах питательных веществ и других соединений. Следует учитывать, что в случае механизированной уборки урожая засоренность овощей землей, песком, камнями и другими инородными телами возрастает, составляя в зависимости от вида овощей до 5% веса партии.

Мойка и инспекция.

Плодовые овощи (помидоры и паприку) можно перерабатывать в пюре на технологической линии для переработки фруктов (см. позже).

Достигшие полной спелости помидоры, убранные механизированным способом или вручную, подвергают отмочке в бассейнах с водой емкостью 100-150 т. После отмочки, но не позднее чем через 24 ч, плоды по гидравлическим конвейерам направляют на переработку.

Конвейер подает помидоры на машины для предварительной мойки, где они очищаются от прилипшей пыли, земли, личинок насекомых и остатков пестицидов. Далее следует инспекция, вторая мойка, удаление семян (помидоры сначала крупно измельчаются, а затем протираются через круглое сито для удаления семян). Полученная мезга подается в воронку эксцентрикового винтового насоса и сразу подвергается тепловой обработке.

Хорошо вызревшие красные плоды паприки подвергаются предварительной мойке и инспекции на таких же устройствах и машинах. Вымытые плоды грубо измельчаются, протираются на сите для удаления семян, подаются в эксцентриковый винтовой насос и далее подвергаются тепловой обработке в трубчатом нагревателе.

Рис. 4.1. Принципиальная технологическая схема переработки овощей для изготовления овощного сока или овощных концентрированных продуктов

Подготовка к переработке корне- и клубнеплодов (моркови, сельдерея, свеклы) включает интенсивную сухую очистку от земли, предварительную и основную мойку, тщательную инспекцию, очистку от кожуры и измельчение. Сырье доставляется на перерабатывающие предприятия, как правило, в ящиках, на поддонах (паллетах) или в грузовиках. Для грубой очистки от земли и камней овощи в сухом состоянии сначала пропускаются через вибрационные или роликовые сита. Затем они подаются на предварительную мойку, где они подвергаются интенсивной мойке, после чего они проходят через камнеуловитель и попадают на инспекционный конвейер. После инспекции овощи еще раз моют, и вымытое сырье подается в машину для очистки от кожуры.

Очистка от кожуры — важный и необходимый этап технологического процесса переработки корне- и клубнеплодов. В зависимости от способа очистки различают: химическую очистку; очистку паром; механическую очистку; ферментную очистку. Потери при очистке составляют 5-20% массы сырья и зависят от применяемого способа и состояния сырья (свежести, условий хранения и т. п.)

Бланширование. Перед измельчением корнеплоды (особенно морковь) в целях увеличения выхода сока подвергаются бланшированию. Для этого сырье подается в горизонтальную бланшировочную машину, где оно выдерживается в течение нескольких минут в зависимости от вида продукта при температуре 80-100 °С.

Дробление и измельчение. Очищенные от кожуры овощи в зависимости от продукта и вида последующей переработки направляются для грубого и тонкого измельчения в дробилках и измельчителях различной конструкции.

Тепловая и ферментативная обработка овощной мезги. Овощную мезгу обычно подвергают тепловой обработке (высокотемпературному кратковременному нагреву до 110-128 °С). Целью тепловой обработки является подавление активности содержащихся в плодах нативных ферментов и микроорганизмов на всех стадиях их развития. Благодаря этому предотвращается потемнение мезги и ее микробиологическая порча в процессе дальнейшей переработки. Кроме этого, мезга размягчается, что облегчает операции протирания и отжима сока.

Протирание и извлечение сока из овощной мезги. Еще горячая мезга через замкнутую систему трубопроводов подается в группу протирочных машин. Здесь происходит самоиспарение, и под давлением образующегося пара без доступа воздуха мезга протирается через систему сит с размером отверстий от 1,2 до 0,4 мм. Полученное таким образом пюре имеет нежную, бархатистую консистенцию и гладкую, гомогенную структуру. Благодаря этому оно хорошо подходит для изготовления овощных нектаров.

Еще горячее овощное пюре подается через закрытую систему трубопроводов в деаэратор. При получении овощных соков отжимом ферментативную обработку мезги обычно не применяют, а сок получают с использованием соответствующих прессов холодным, теплым (40-50 °С) или горячим способом.

В зависимости от применяемого способа обработки мезги и оборудования при прессовании в выжимках остается довольно большое количество ценных веществ. Вместо прессов для извлечения сока и отделения выжимок можно использовать декантер. Поскольку декантер может перерабатывать и тонко измельченную мезгу, при получении сока достигается более высокий выход с повышением содержания экстрактивных веществ, что, например, у морковных соков проявляется в более интенсивной окраске.

Деаэрация, стерилизация и закладка на хранение овощных пюре и соков. Деаэрация овощных пюре и соков осуществляется в соответствующих установках, что в сочетании с последующей тепловой обработкой при консервировании позволяет предотвратить нежелательные окислительные реакции. Благодаря деаэрации смягчается условия теплового перехода при попадании продукта в нагреватель и, кроме того, при сбросе давления достигается дополнительный гомогенизационный эффект.

Насос перекачивает деаэрированные продукты в теплообменник, где их быстро нагревают до высокой температуры для стерилизации. После стерилизации соки охлаждают до температуры хранения (4-15 °С) и закладывают на хранение, осуществляемое, по возможности, в атмосфере азота в охлаждаемых танках.