- •Технологический процесс производства муки.

- •Сырье для получения муки

- •1.1.2 Основные стадии производства муки

- •Технологический процесс получения крупы

- •Сырье для получения крупы

- •Основные стадии технологического процесса

- •Технология зерновых хлопьев

- •Технологический процесс производства растительного масла

- •Основные стадии технологического процесса

- •Технологии переработки овощей

- •1.4.2. Технология квашения капусты

- •Технология соления огурцов и томатов

- •Технология производства овощных пюре и соков

- •Технологии переработки плодов и ягод

- •Технология производства сухофруктов

- •1.5.3. Технология производства соков

- •1.5.4. Технология производства пюре, варенья, джема, конфитюра, повидла, мармелада, желе, цукатов

- •2. Оборудование для мойки растительного сырья

- •3. Оборудование для сортировки и калибровки сырья

- •4. Оборудование для очистки и подготовки сырья

- •5. Оборудование для измельчения (резки, дробления, тонкого измельчения) сырья

- •7. Оборудование для прессования

- •8. Оборудование для фильтрования и разделения сырья

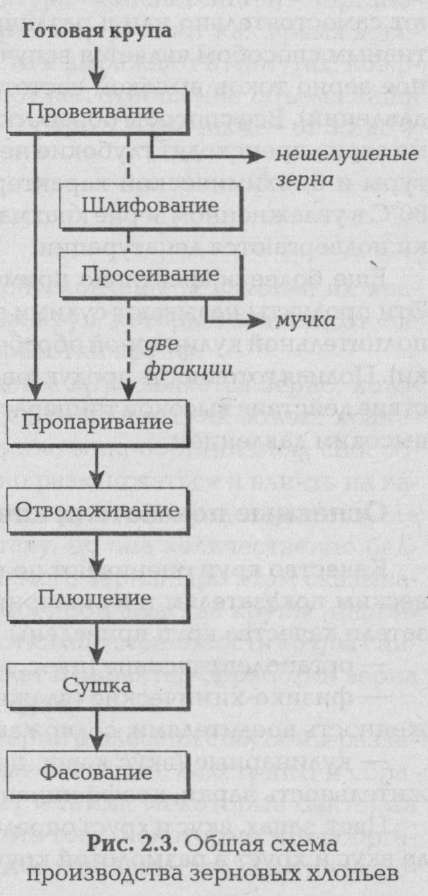

Технология зерновых хлопьев

Хлопья вырабатывают из перловой, овсяной, кукурузной, пшеничной крупы. Проведение дополнительной гидротермической обработки и плющение хлопьев приводит к тому, что продукт приобретает повышенные потребительские и пищевые достоинства. По сравнению с крупой существенно сокращается время кулинарной обработки, возрастает усвояемость углеводов и белков. Общая схема производства зерновых хлопьев представлена на рис. 2.3.

Г отовую

крупу высшего или первого сорта подвергают

двукратной очистке на для выделения

нешелушеных зерен (0,4...0,7%).

отовую

крупу высшего или первого сорта подвергают

двукратной очистке на для выделения

нешелушеных зерен (0,4...0,7%).

Затем крупу пропаривают для дополнительного увлажнения на 2...3% и придания ей пластических свойств.

После непродолжительного отволаживания крупу плющат на вальцовом станке с гладкими валками. Толщина образующихся хлопьев не должна превышать 0,5 мм.

Полученные хлопья подсушивают на ленточной сушилке, провеивают и направляют на фасовку. Так, например, вырабатывают хлопья «Геркулес».

Иногда используется дополнительная очистка в виде шлифования крупы с последующим ее просеиванием для удаления мучки. При этом крупа разделяется на две фракции крупности и каждую из них отдельно подвергают гидротермической обработке и плющению. Таким образом, производят лепестковые хлопья.

Технологический процесс производства растительного масла

Сырье

Сырьем для производства растительного масла являются плоды и семена растений, отнесенных к группе масличных. Основной масличной культурой у нас является подсолнечник; из него производят более 75% растительного масла от общего производства этого вида продукта.

Масличные плоды и семена состоят из большого числа клеток, которые имеют уникальную структуру и организацию, обусловленную их ролью в жизни растения.

Масло в цитоплазме клеток маслосодержащих тканей семян (зародыша и эндосперма) распределено в виде шарообразных гранул, которые полностью заполняют весь свободный объем клетки. Невзирая на тесное соприкосновение одной гранулы с другой, они разделены между собой тонкими стенками и в неповрежденной клетке не сливаются друг с другом.

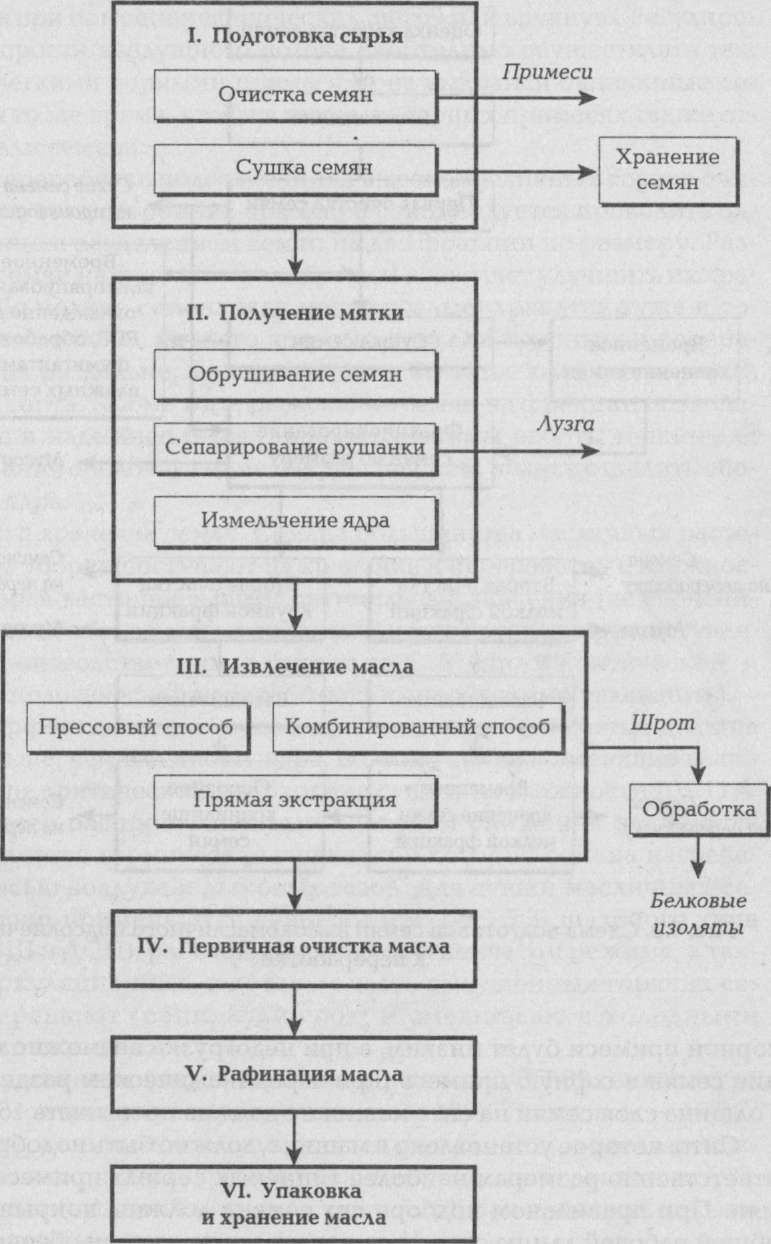

Основные стадии технологического процесса

Современная технология производства растительного масла включает разнообразные операции; значительное место среди них занимают механические операции (очистка семян от примесей, разрушение и отделение плодовых и семенных оболочек от ядра, дробление ядра и промежуточных продуктов их переработки), которые подготавливают материал к интенсивным физико-химическим изменениям. Важное место в технологии занимают диффузионные и диффузионно-термические процессы — кондиционирование семян, влаготепловая обработка мятки (поджаривание мятки), экстракция органическими растворителями, отгонка растворителя из мисцеллы и шрота, а также гидромеханические процессы прессования мятки на шнековых прессах, отстаивание и фильтрование масла.

С овременный

технологический процесс переработки

масличных семян (рис. 5.1) включает

следующие операции: подготовка к хранению

и хранение семян, подготовка семян к

извлечению масла, прямая экстракция

или прессование и экстракция, первичная

и комплексная очистка масла, обработка

шрота (обезжиренный остаток).

овременный

технологический процесс переработки

масличных семян (рис. 5.1) включает

следующие операции: подготовка к хранению

и хранение семян, подготовка семян к

извлечению масла, прямая экстракция

или прессование и экстракция, первичная

и комплексная очистка масла, обработка

шрота (обезжиренный остаток).

Подготовка сырья. Подготовка сырья состоит из очистки семян от примесей, сушки семян (кондиционирования по влажности) и хранения. Последовательность важнейших операций подготовки масличного сырья приведена на рис. 5.2.

Очистка семян от примесей. Семенная масса, поступающая на хранение и переработку, представляет собой неоднородную смесь, которая состоит из семян и некоторого количества посторонних примесей, попадающих при сборе, временном хранении в поле и при транспортировке семян. Сорные примеси делятся на органические (стебли растений, листья, оболочки семян), минеральные (земля, камни, песок), масличные (частично поврежденные или проросшие семена основной масличной культуры).

Примеси усложняют хранение и переработку семян, поэтому семена необходимо очищать. Примеси занимают полезный объем хранилищ, снижают производительность технологического оборудования. Как источник микроорганизмов в семенной массе примеси способствуют самосогреванию семян. Влажность органических примесей, как правило, выше, чем влажность семян. Это приводит к увлажнению и порче семян. Некоторые из примесей придают маслу несвойственную ему расцветку, снижают пищевую ценность масла. Минеральные примеси приводят к преждевременному износу рабочих органов машин, а также снижают пищевую ценность шротов.

Сушка и хранение семян. Семена большинства масличных растений после уборки поступают на хранение и переработку с влажностью, которая часто превышает оптимальные значения (исключением являются семена хлопчатника, влажность которых при поступлении на производство иногда бывает на 5...6% ниже критической, и перед технологической переработкой их необходимо увлажнить).

Для эффективного обрушивания влажность оболочки должна быть меньше, чем влажность ядра, поэтому семена, имеющие влажность выше критической, необходимо сушить до влажности 10. ..11%.

Получение мятки. Получение мятки состоит из обрушивания семян, сепарирования рушанки и измельчения ядра.

Обрушивание семян. В тканях масличных семян запасы масла распределены неравномерно; главная часть масла сосредоточена в ядре семян (в зародыше и эндосперме), в то время как в плодовой и семенной оболочках содержится относительно небольшое количество масла, которое имеет другой липидный и жирнокислотный состав. В связи с этим при переработке масличных семян целесообразно предварительно отделять от ядра (основной маслосодержащей ткани) низкомасличные внешние (плодовые или семенные) оболочки.

Сепарирование рушанки. Рушанка, которая получается после обрушивания семян, представляет собой смесь разнообразных по размеру частичек: крупная, средняя и мелкая лузга, целые и не полностью обрушенные семена (недоруш), целое ядро, половинки ядра, масличная пыль.

Дробление. При переработке семян измельчаются не только семена или их ядра, но и другие продукты, которые образуются в процессе переработки семян. Необходимая степень дробления достигается путем воздействия на материал механических усилий (удар, раздавливание, истирание, сжатие со сдвигом).

Кроме разрушения клеточных оболочек при дроблении интенсивно разрушается также и маслосодержащая часть клетки. По мере ее разрушения все большая часть масла освобождается. Чем более интенсивно дробление, тем меньше клеток остается неразрушенными, тем больше масла будет находиться в виде тонкой пленки на образованной очень большой поверхности частичек измельченных семян и ядер (т.н. мятки).

Влаготепловая обработка мятки (жарение). Приготовление мезги к отжиму — важнейшая технологическая операция. Мятка содержит значительное количество воды и является очень пластичным материалом, и если ее направить в таком виде в пресс, то масло не будет выпрессовываться. Чтобы отжать масло, необходимо придать мятке жесткость, уменьшить ее пластичность. Для этого необходимо снизить влажность и изменить физико-химические свойства ее компонентов.

Увлажнение сопровождается прекращением деятельности (инактивацией) ферментов, которые способствуют накоплению в масле несгидратируемых фосфолипидов и свободных жирных кислот. При нагреве мятки также снижается вязкость масла, что облегчает его извлечение из прессуемого материала. В результате этих взаимосвязанных изменений влажности и температуры сырьевого продукта мятка изменяет свои свойства и превращается в мезгу.

Извлечение масла. Для извлечения масла применяют, как известно, два основных способа — механический, или прессовый (для переработки сырья с высоким содержанием масла) и экстракционный, так называемая «прямая экстракция» органическими растворителями. Существует также комбинированный способ, который включает прессование сырья с последующей экстракцией.

Прессовый способ. Прессование — это механический отжим масла с помощью прессовых шнеков (при всестороннем сжатии мезги отделяется масло и сплавляются твердые частицы исходного сыпучего материала с образованием жмыха).

Экстракционный способ. Наиболее сложная задача при переработке семян прямой экстракцией — придание обезжириваемому материалу крепкой легкоэкстрагируемой структуры (исключением является соя, для которой это несложно).

Применяют два способа экстракции: погружением материала в растворитель и поэтапным орошением экстрагируемого материала.

При экстракции погружением масло извлекается из масличного сырья в процессе непрерывного прохождения через поток растворителя в условиях противотока, при котором растворитель и экстрагируемый материал непрерывно перемещаются один относительно другого. К преимуществам этого способа относят высокую скорость эстракции и кратковременность процесса обезжиривания, простоту конструктивного оформления экстракционных аппаратов и малые площади для их размещения, высокий коэффициент полезного использования объема аппарата (до 98%), исключающий возможность образования в аппаратах взрывоопасных смесей воздуха и растворителя. Недостатками способа являются низкая концентрация мисцеллы, сложность системы фильтрации и значительная высота экстрактора.

Комбинированный способ. При комбинированном способе масло вначале извлекают прессовым методом, а затем экстракционным.

Очистка масла. Влияние повышенных температур и давления, а также обработка органическими растворителями приводят к тому, что вместе с маслом из клеток семян извлекаются другие вещества, способные растворяться в масле. В масле всегда находятся моно- и диацилглицерины, фосфолипиды, окрашивающие вещества, а также продукты гидролиза этих веществ — свободные жирные кислоты и др.

При первичной очистке масла на маслодобывающих предприятиях проводится обязательное удаление механических примесей и воды. Рафинация — процесс очистки масел от нежелательных групп липидов и примесей. Существуют различные способы очистки и рафинирования масла: физические (отстаивание, центрифугирование, фильтрование), химические (гидратация, щелочная рафинация и др.) и физико-химические (отбеливание, дезодорация и др.).

Первичная очистка масла. Очистка растительного масла (см. рис. 5.4) должна проводиться в три этапа:

грубая очистка растительного масла с целью удаления мелких частичек;

горячее фильтрование растительного масла с целью удаления мелких частичек из неохлажденного масла;

отстой в емкостях продолжительностью 6...9 сут (емкость для отстоя растительного масла необходимо постоянно очищать от осадка). Осадок используют для последующей переработки с мезгой.