- •Технологический процесс производства муки.

- •Сырье для получения муки

- •1.1.2 Основные стадии производства муки

- •Технологический процесс получения крупы

- •Сырье для получения крупы

- •Основные стадии технологического процесса

- •Технология зерновых хлопьев

- •Технологический процесс производства растительного масла

- •Основные стадии технологического процесса

- •Технологии переработки овощей

- •1.4.2. Технология квашения капусты

- •Технология соления огурцов и томатов

- •Технология производства овощных пюре и соков

- •Технологии переработки плодов и ягод

- •Технология производства сухофруктов

- •1.5.3. Технология производства соков

- •1.5.4. Технология производства пюре, варенья, джема, конфитюра, повидла, мармелада, желе, цукатов

- •2. Оборудование для мойки растительного сырья

- •3. Оборудование для сортировки и калибровки сырья

- •4. Оборудование для очистки и подготовки сырья

- •5. Оборудование для измельчения (резки, дробления, тонкого измельчения) сырья

- •7. Оборудование для прессования

- •8. Оборудование для фильтрования и разделения сырья

5. Оборудование для измельчения (резки, дробления, тонкого измельчения) сырья

Измельчение – разделение твердых тел на части под действием механических сил. Измельчение относится к механическим процессам, так как изменяется только форма материала, а не его физико-химические характеристики. Если образующиеся в процессе измельчения части имеют случайную форму, то такой процесс называется дроблением (при помощи удара, раздавливания, раскалывания, истирания, разрыва и изгиба), если им придается определенная форма и размеры - резанием.

Резанию подвергают овощи (морковь, лук, капуста, свекла, картофель) и фрукты (семечковые) для придания им правильной формы (столбики, кружки, кубики).

Устройства для резания классифицируют:

по назначению — для резания хрупких, твердых, упруговязко-пластичных и неоднородных материалов;

по принципу действия — на периодические, непрерывные и комбинированные;

по виду режущего инструмента — на пластинчатые, дисковые, струнные, гильотинные, роторные, струйные (жидкостные и пневматические), ультразвуковые и лазерные;

по характеру движения режущего инструмента — с вращательным, возвратно-поступательным, плоскопараллельным, поворотным и вибрационным движением;

по характеру движения материала при резании и по виду его крепления.

Наиболее производительные машины для резания применяют на сахарных заводах. Такая машина представляет собой горизонтальный вращающийся диск с лопастями и накрывающий его неподвижный барабан. В прорезях барабана устанавливают рамы с ножами. Диск вращается с частотой 70 об/мин при средней линейной скорости в районе ножей 8 м/с. Барабан заполняют свеклой, которая, попадая на диск, прижимается центробежной силой к ножам и режется в стружку. Профиль последней определяется формой ножей.

Принцип действия свеклорезки заключается в следующем. Свекла загружается в свеклорезку через загрузочный бункер, увлекается вращающейся улиткой и под действием центробежной силы прижимается к режущей кромке ножей, которыми изрезывается в стружку. Свекловичная стружка через проемы ножевых рам выпадает в пространство между корпусом свеклорезки и кожухом и затем через люк поступает на дальнейшую переработку.

Для замены ножей ножевую раму поднимают и заменяют глухой рамой без ножей. Ножи очищают продувкой паром или сжатым воздухом.

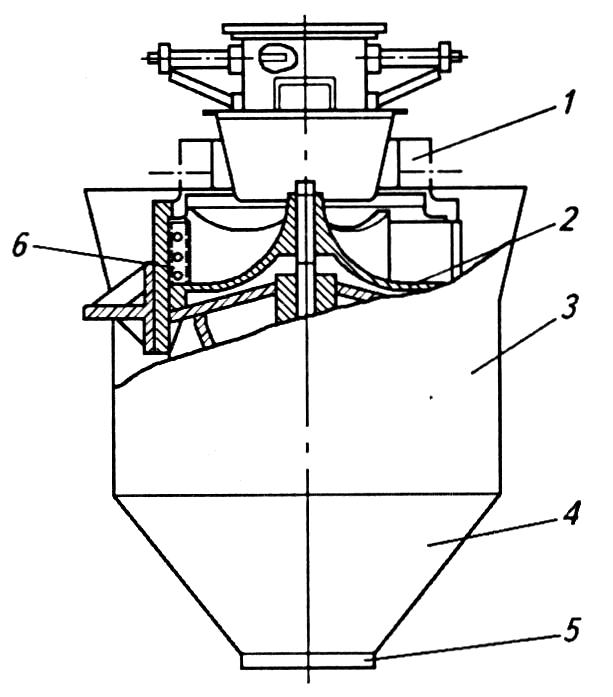

Рис. Рамная центробежная свеклорезка: 1 — загрузочный бункер; 2 — трехлопастная улитка; 3 — люк; 4 — днище; 5—корпус; 6— ножевая рама

Производительность свеклорезки

![]() ,

,

где

d

– деление ножа, мм;

![]() – высота подъема ножа, м (принимаем

– высота подъема ножа, м (принимаем

![]() м);

м);

![]() – число делений стола;

– число делений стола;

![]() – число ножей в свеклорезке;

– число ножей в свеклорезке;

![]() – скорость резания свеклы, м/c;

– скорость резания свеклы, м/c;

![]() – плотность свеклы, кг/м3;

– плотность свеклы, кг/м3;

![]() – конструктивный коэффициент;

– конструктивный коэффициент;

![]() – эксплуатационный коэффициент

(принимаем

– эксплуатационный коэффициент

(принимаем

![]() ).

).

Необходимая длина режущей кромки ножей:

![]() .

.

Общее усилие резания:

![]() ,

,

где

![]() – удельное усилие резания, Н/см (принимаем

f

= 13,3 Н/см);

– удельное усилие резания, Н/см (принимаем

f

= 13,3 Н/см);

![]() – длина ножа, см;

– длина ножа, см;

![]() – безразмерная величина, учитывающая

воздушные промежутки между свекловичные

корнями;

– безразмерная величина, учитывающая

воздушные промежутки между свекловичные

корнями;

![]() (

(![]() –

плотность свекловичной мякоти,

–

плотность свекловичной мякоти,

![]() кг/м3;

кг/м3;

![]() – насыпная плотность свеклы в корпусе,

кг/м3).

– насыпная плотность свеклы в корпусе,

кг/м3).

Мощность, потребляемая при резании свеклы:

![]() .

.

Необходимая мощность для преодоления сил трения:

![]() ,

,

где

![]() – угловая скорость, рад/с; R

– наружный радиус слоя свеклы, м.

– угловая скорость, рад/с; R

– наружный радиус слоя свеклы, м.

Мощность, необходимая для разгона свеклы до скорости резания:

![]() .

.

Общая мощность привода свеклорезки:

центробежной:

![]() ;

;

дисковой:

![]() .

.

Вертикальные овощерезки используют для разрезания овощей на ломтики, кубики, соломку. Овощерезка состоит из загрузочной воронки, измельчающей камеры и привода. Режущим инструментом служит горизонтальный диск, насаженный на вертикальный вал, приводимый во вращение электродвигателем. Машину изготовляют из высококачественного цветного металла, покрытого слоем полиамида.

Размеры и форма нарезанных овощей зависят от конфигурации ножей.

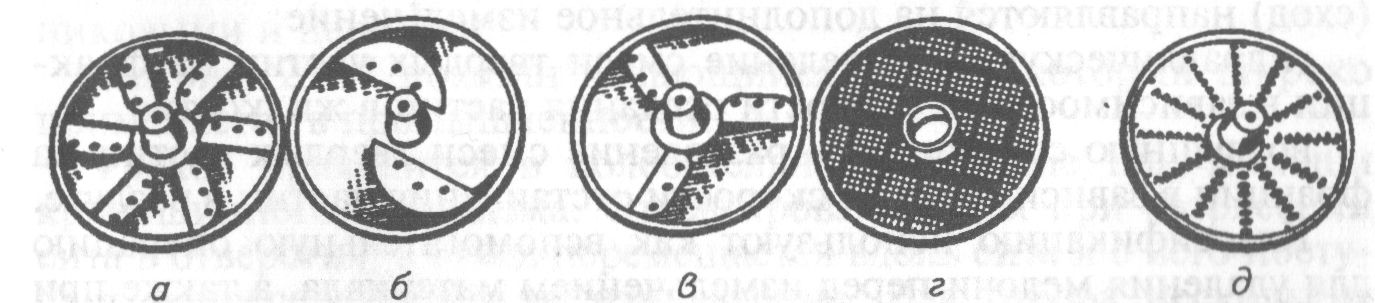

На рис. показаны некоторые конструкции режущих дисков.

Рис. Режущие диски овощерезки: а — стандартный ломтерезный; б— тонкий

для резки мягких и сочных продуктов; в — для нарезания волнистых ломтиков;

г — для нарезания кубиков; д — терка

В консервной промышленности широко применяют машины для резки картофеля и свеклы, называемые волчками. Конструкция их напоминает бытовую мясорубку. Резание осуществляется парой режущих инструментов — неподвижной ножевой решеткой (декой) и плоским вращающимся ножом. Материал подается шнеком в зону резания, вдавливается в решетку и подрезается вращающимися плоскими ножами, прижимающимися к решетке. Частота вращения шнека для тихоходных волчков 100...200, быстроходных — более 300 об/мин.

Дробление в перерабатывающей промышлености используют в производстве соков, пюре, для измельчения сушеных овощей, картофеля, пряной зелени и др. продуктов.

Степень

дробления i

– это отношение характерных размеров

кусков материала до D

и после d

дробления, т.е.

![]() .

По размерам частиц, получаемых в

результате дробления, его классифицируют

(см. табл.).

.

По размерам частиц, получаемых в

результате дробления, его классифицируют

(см. табл.).

-

Вид дробления

D, мм

d, мм

Крупное

1000 . . . 200

250 . . . .40

Среднее

250 . . . . . 25

40 . . . . .10

Мелкое

50 . . . . . 25

10. . . . . 1

Крупное и среднее дробление проводят сухим способом, а мелкое — мокрым способом обычно в воде. При мокром способе частицы продукта имеют более равномерную величину. При этом резко снижается образование пыли и упрощается выгрузка готового продукта.

Все машины для дробления в зависимости от вида рабочего органа подразделены не следующие группы:

- молотковые,

- с зубчатыми валками,

- конусные (гирационные) дробилки,

- дисковые,

- тёрочные,

- валковые мельницы.

Для измельчения семечковых фруктов, ягод, картофеля, овощей, для разбивания комков в сыпучих материалах (в соли и сахаре) широко используют молотковые дробилки.

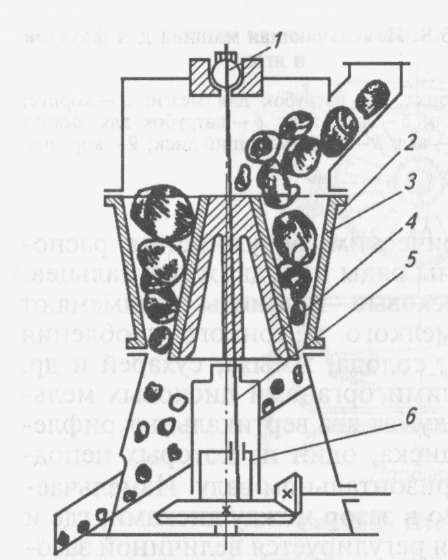

Технологический процесс в молотковой дробилке ЛЕ-6 (рис.) происходит следующим образом.

Рис. Молотковая дробилка ЛЕ-6:1 – вал; 2 – ситовой цилиндр; 3 – молотки,

4 – патрубок

Сырье подают в верхнюю часть ситового цилиндра 2. Под действием центробежной силы, возникающей при вращении молотков 3, продукт отбрасывается к внутренней поверхности цилиндра 2. При этом от удара и трения растительная ткань разрушается и из нее вытекает сок. Измельчение плодов происходит до тех пор, пока все частицы не пройдут через сито. Последние выводятся из дробилки через конический патрубок 4. Крупные частицы (семена и др.) и через патрубок 5 удаляются из дробилки.

Степень измельчения в дробилке в значительной мере зависит от размера отверстий сита.

Дробилки с зубчатыми валками применяют для измельчения плодов и овощей. Рабочие органы дробилки — валки, снабженные серповидными ножами. Ножи одного валка проходят между ножами другого. Валки вращаются с различной скоростью навстречу один другому, что приводит к измельчению материала, попавшего под ножи.

Конусные (гирационные) дробилки применяют для крупного, среднего и мелкого измельчения. Измельчение происходит путем непрерывного раздавливания и излома кусков материала между конической дробящей головкой и корпусом, который имеет форму усеченного конуса. Дробящая головка установлена в корпусе дробилки с эксцентриситетом, в результате чего она совершает эксцентричное вращательное движение.

Рис. Дробилка с зубчатыми валками: 1 — валки с серповидными ножами;

2 — колосники; 3 — загрузочный бункер

К огда

дробящая головка приближается к одной

стороне корпуса, измельченный материал

выпадает с противоположной стороны

через расширяющуюся в это время кольцевую

щель между корпусом и головкой.

огда

дробящая головка приближается к одной

стороне корпуса, измельченный материал

выпадает с противоположной стороны

через расширяющуюся в это время кольцевую

щель между корпусом и головкой.

Рис. Гирационная дробилка: 1 — шаровая опора;

2— корпус; 3— броневая плита; 4— головка;

5—вертикальный вал; 6— эксцентрик

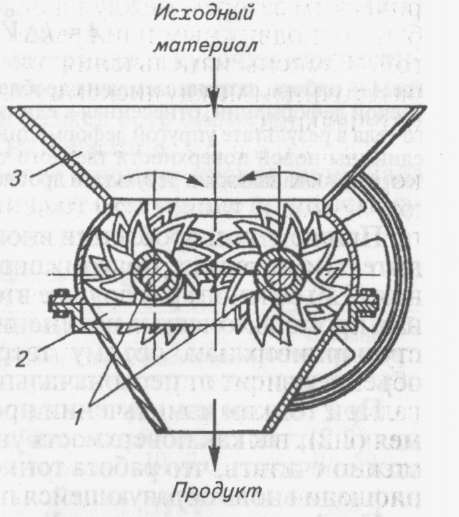

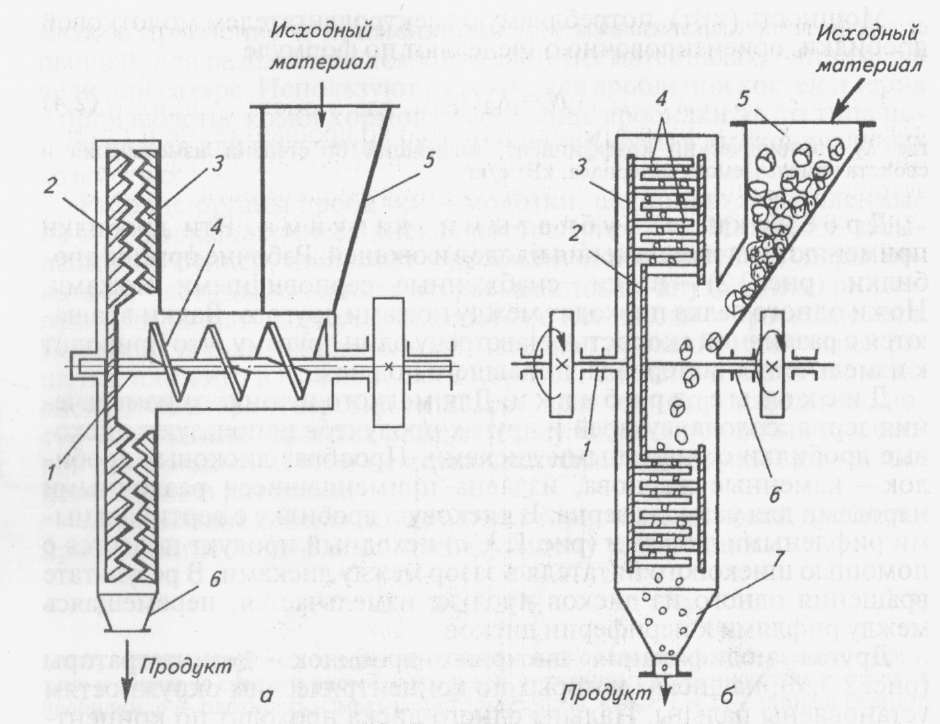

Дисковые дробилки с рифлеными дисками применяют для мелкого и тонкого измельчения зерна, солода, сухарей и других продуктов. Прообраз дисковых дробилок—каменные жернова, издавна применявшиеся различными народами для размола зерна. В дисковую дробилку с вертикальными рифлеными дисками исходный продукт подается с помощью шнекового питателя в зазор между дисками. В результате вращения одного из дисков продукт измельчается, перемещаясь между рифлями к периферии дисков.

Другая модификация дисковых дробилок — дезинтеграторы, на дисках которых по концентрическим окружностям установлены пальцы. Пальцы одного диска проходят по концентрическим зазорам между пальцами другого. Один из дисков может быть неподвижным или вращаться с меньшей скоростью, чем другой. Степень измельчения на дисковых дробилках регулируется расстоянием между дисками и зависит от формы и размеров рифлей или пальцев.

Дисковая дробилка ВДР-5 (рис.) для семечковых плодов работает следующим образом. В бункер 1 загружаются плоды, которые падают на вращающийся верхний диск 2. Два ножа, закрепленные на этом диске, производят грубое измельчение. Далее предварительно измельченная масса падает на нижний диск 4, который окончательно измельчает ножами. Измельченная масса под действием центробежной силы и наружных лопастей удаляется через выгрузочный рукав 3.

Рис. Дисковые дробилки: а — с рифлеными дисками: 1 — вращающийся вал;

2 — вращающийся диск; 3 — неподвижный диск; 4 — шнековый питатель;

5 — загрузочный бункер; 6— патрубок для выхода измельченного материала;

б — дезинтегратор: 1 — вал, вращающий левый диск; 2— правый диск; 3 — левый диск; 4— пальцы; 5— загрузочный бункер; 6— вал, вращающий правый диск;

7— патрубок для выхода измельченного материала

Рис. Дробилка ВДР-5: 1 – бункер для плодов; 2 – верхний диск;

3 – выгрузочный рукав; 4 – нижний диск

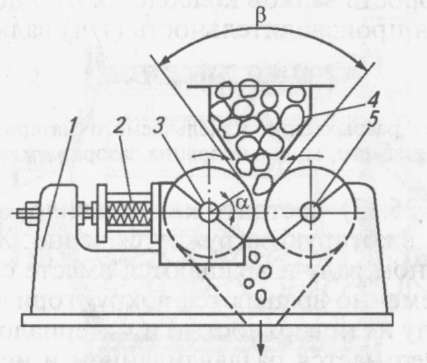

Валковые мельницы (вальцовые станки) применяют для среднего, мелкого и тонкого измельчения, применяют в пищевой промышленности для дробления и помола зерна, солода, плодов, жмыха и т. д. Рабочими органами валковой мельницы служат горизонтальные валки. Дробилка может быть снабжена одним валком, вращающимся вокруг горизонтальной оси параллельно неподвижной рабочей щеке, либо двумя. В первом случае материал раздавливается между неподвижной щекой и вращающимся валком. Парные валки вращаются навстречу один другому, и раздавливание происходит между валками. Поверхность валков может быть гладкой, рифленой и зубчатой.

На рис. представлена схема валковой мельницы. Подшипники валка J неподвижны, а валка 3 — подвижны и удерживаются при помощи пружины 2, что позволяет валку 3 смещаться при попадании в мельницу твердых инородных тел. Размер кусков продукта определяется шириной щели между валками. Мельницу загружают непосредственно из бункера.

Рис. Валковая мельница: 1 — станина; 2 — пружина; 3 — подвижный валок;

4 — бункер; 5— неподвижный валок

Протирочные машины, предназначенные для разделения протираемой массы на полуфабрикат и отходы, применяют, например, в производстве томатного сока и пасты, протирания овощей и фруктов.

Протирочные машины должны обеспечивать высокую производительность, минимальное количество отходов, низкий расход энергии, однородный и тонкий дисперсный состав протертого полуфабриката, максимальную степень протирания.

К недостаткам таких машин относятся невысокая эксплуатационная надежность, неравномерный износ и быстрый выход из строя сеток; низкая удельная протирочная способность. Перспективными конструкциями протирочных машин являются машины с вращающимся ситчатым барабаном и неподвижными бичами.

Протирочные машины классифицируют по числу барабанов, по принципу действия — бичевые и безбичевые, по форме барабанов — цилиндрические или конические, по назначению, по способу регулирования производительности.

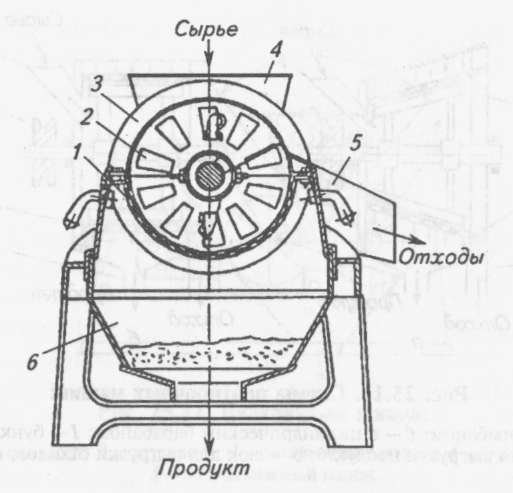

Протирочная машина с вращающимися бичами показана на рис.

Отделение сока от мезги происходит за счет протирания массы через протирочные сита.

Протирочная машина состоит из одной или нескольких протирочных камер. Камера представляет собой цилиндрический корпус, внутри которого расположена перфорированная металлическая решетка, установленная таким образом, что между ней и корпусом образуется кольцевой канал. По оси корпуса расположен ротор с насаженными на него протирающими бичами. Между лопатками и решеткой имеется зазор, в котором и происходит измельчение материала за счет удара и истирания, а протирание происходит за счет давления, создаваемого лопатками ротора.

Рис. Протирочная машина: 1— барабан; 2— бичи; 3 — кожух; 4—бункер; 5— люк;

6 — емкость для готового продукта

В машинах с двумя протирочными камерами достигается более высокая степень измельчения сырья благодаря установке во второй камере решетки с меньшими проходными размерами.

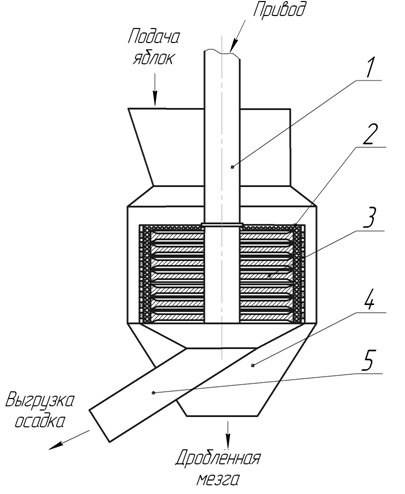

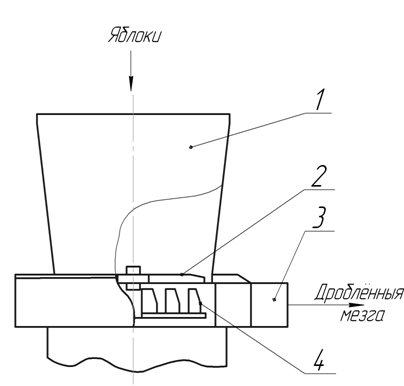

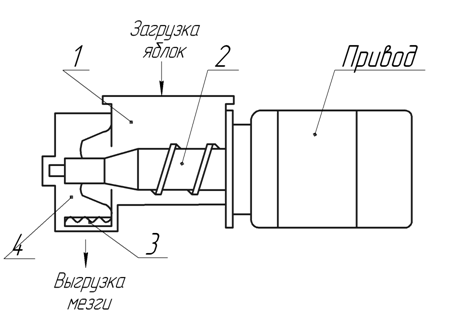

В терочной дробилке (рис.) плоды отбрасывается многолопастным ротором к стенке цилиндрической зоны измельчения и перемещается вдоль боковой поверхности корпуса дробилки. Плоды подают через загрузочный бункер 1, на шнековый питатель 2, который обеспечивает их равномерную подачу в ротор 4. В роторе расположен тёрочный нож 3, который измельчает яблоки до необходимого состояния.

Рис. Принципиальная схема терочной дробилки:

1 – загрузочный бункер; 2 – шнековый питатель; 3 – терочный нож; 4 – ротор

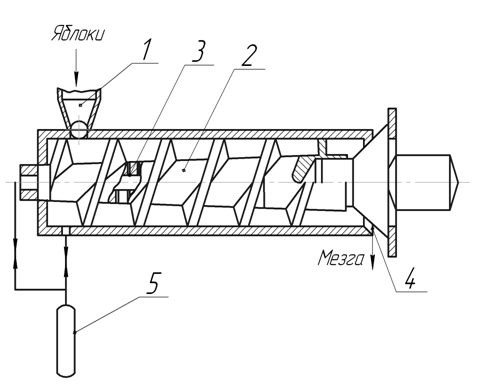

Известно также устройство для измельчения растительного сырья (рис.) патент № 94036062, кл. В02С23/06, опубл. 27.05.1996. Растительное сырье из бункера 1 подают в корпус, в котором оно захватывается шнеком 2 и транспортируется в сторону выходного отверстия 4 корпуса 1. Одновременно из ёмкости 10 корпус с его осевой части подают сжиженный газ. Поступая во встречных направлениях, сжиженный газ пропитывает обрабатываемое растительное сырьё достаточно равномерно. При достижении выходного отверстия 4 пропитанное сжиженным газом сырьё попадает в зону атмосферного давления. При этом происходит вскипание впитанного сырьем сжиженного газа и разрыв клеточных тканей сырья, то есть его измельчение.

Рис. Устройство для измельчения растительного сырья: 1 – загрузочный бункер;

2 – шнек; 3 – полость; 4 – выходное отверстие; 5 – ёмкость для сжиженного газа

Способ и степень дробления сырья оказывают решающее влияние на эффективность отжима сока, в том числе на его продолжительность, выход, содержание веществ, обусловливающих помутнении т.д. Чем больше степень измельчения, тем больше количество повреждаемых клеток, что способствует увеличению выхода сока. Для более низкой степени измельчения в перерабатывающей промышлености широко используют тонкое измельчение (зерно, плоды, ягоды).

-

Вид измельчения

D, мм

d, мм

Тонкое (размол)

5 . . . . . . 1

1 . . . 0,075

Сверхтонкое

3 . . . . . . 0,2

0,3. . . 0,01

Коллоидное

0,2 . . . . .0,1

До 1.10-4

Для тонкого измельчения используют дезинтеграторы, дисковые дробилки, валковые мельницы (конструкции машин приведены выше). Для этих же целей используют шаровые мельницы.