26.Поточные технологические линии хпп.

Предприятия ЭП как характерные представители поточно-производственных систем. К предприятиям элеваторной промышленности относятся в основном такие зернохранилища, как элеваторы и механизированные склады с рабочими башнями механизации, а также заводы и цеха по подготовке семян различных культур. Эти предприятия — характерные представители поточно-производственных систем (ППС). ППС их однокомпонентны (зерновая масса) и многопоточны, с разветвленными маршрутами (или технологическими потоками).

Под маршрутом понимают цепь машин, механизмов, оперативных бункеров и силосов для хранения зерна, предназначенную выполнять какую-либо конкретную операцию по перемещению и обработке зерна.

В целом технологический процесс объекта представляет собой взаимосвязь технологических и транспортирующих линий.

Технологическая линия включает в себя технологическое оборудование и аппараты (сепараторы, триеры, сушилки, весы и пр.), а также емкости (бункера, силосы и пр.), соединенные транспортирующим оборудованием (конвейерами, нориями, зернопроводами) в целях решения определенной задачи по обработке зерна.

Транспортирующая линия выполняет операции, связанные только с разгрузкой, перемещением и погрузкой зерна, и состоит из транспортирующего оборудования, соединяющего приемно-отпускные устройства для различных видов транспорта с емкостями (бункерами, силосами, складами).

Работа с зерном должна базироваться на трех принципах: прогрессивная технология, поточные методы обработки зерна, полная механизация или автоматизация производственного процесса.

Принципы организации технологических линий. Целесообразно приемку и обработку зерна проводить на поточных технологических линиях (ПТЛ).

Поточные технологические (механизированные) линии предназначены для обработки зерна в потоке от приемки до закладки его на хранение с заданным качеством без промежуточного (между операциями) хранения.

При поточной обработке зерна трудозатраты сокращаются в 8-10 раз, улучшается качество обработки, повышается степень использования оборудования, создаются условия для длительного хранения зерна.

ПТЛ могут быть стационарными или составленными из передвижных и самоходных машин и механизмов.

Стационарные поточные технологические линии формируются в составе элеваторов, заводов и цехов по обработке различных культур, комплексов механизированных складов с рабочими башнями механизации.

Средства передвижной механизации используют для обработки небольших партий зерна на временно создаваемых поточных технологических линиях.

ПТЛ могут быть универсальными (для обработки нескольких культур) или специализированными (для обработки одной культуры).

Нормальная работа ПТЛ предполагает бесперебойную круглосуточную приемку зерна, доведение зерна до заданных кондиций, полную его количественную сохранность, формирование партий зерна по качеству в соответствии с целевым назначением. В соответствии с этим при проектировании руководствуются следующими принципам организации поточно-технологических линий:

1) последовательность обработки зерна в потоке; 2) непрерывность потока; 3) количественный и качественный учет на всех этапах.

Все поточно-технологические линии имеют в общем следующую принципиальную технологическую схему:1) выгрузка зерна из автомобилей (вагонов, судов); 2)предварительная очистка зерна (при наличии в зерновой массе вороха); 3)

первая основная очистка зерна; 4) сушка сырого и влажного зерна; 5) вторая основная очистка (при необходимости); 6) очистка от трудноотделимых примесей (при необходимости); 7) взвешивание; 8) размещение обработанного зерна в хранилищах (силосах, навесах, бунтах); 9) отгрузка зерна.

Количество операций может быть другим и устанавливается с учетом качества принимаемого зерна и его целевого назначения. Например, при подготовке помольных смесей могут быть предусмотрены такие операции, как дозирование партий, разделение зерновой массы на фракции. На семеочистительных заводах и в цехах может производиться калибрование семян по размерам, протравливание семян ядохимикатами, выбой и затаривание готовой продукции. На отдельных линиях может быть предусмотрена химическая консервация зерна или консервация его холодом.

По каждой поточно-технологической линии в зависимости от варианта организации технологического процесса рассчитывают следующие основные характеристики потока: часовую производительность поточной линии, производственные задания линии и отдельных операций (т. е. возможные объемы работ за определенное время). Производительность поточных технологических линий определяется производительностью лимитирующего оборудования (наиболее загруженного во времени). В большинстве случаев таким оборудованием являются зерноочистительные машины или зерносушилки, но могут быть и автомобилеразгрузчики, конвейеры, нории и другое

29. Дозирование компонентов комбикормов.

Дозирование — это основная операция в формировании качества продукции, которая обеспечивает подачу в смесь установленного по рецепту или регламенту количества компонентов. Неудовлетворительное дозирование может снизить питательную ценность комбикорма, привести к перерасходу дорогостоящих компонентов и т. д. Дозируют сыпучие продукты — зерно, муку, отруби и др., а также и некоторые жидкие компоненты — мелассу, жир и др. Дозирование может быть непрерывным и периодическим. При непрерывном дозировании все компоненты подают одновременно непрерывными потоками в соотношениях, предусмотренных рецептами, в смеситель, где их также непрерывно перемешивают. При периодическом дозировании отмеряют порцию каждого компонента, затем составляют из этих порций смесь определенной массы, которую затем перемешивают.

Компоненты дозируют по объему или массе продукта с помощью объемных или весовых дозаторов.

Объемные дозаторы чаще всего являются дозаторами непрерывного действия, весовые — периодического действия. Для жидких компонентов применяют в основном объемные дозаторы непрерывного и периодического действия.

Для каждого дозатора характерна определенная точность дозирования. Наименьшую точность дозирования имеют объемные дозаторы для сыпучих продуктов. Точность объемного дозирования зависит от количества дозируемого продукта. Весовые дозаторы имеют более высокую точность дозирования, но абсолютное отклонение массы дозируемого продукта от номинала зависит от количества этого продукта.

Объемное дозирование. Объемные дозаторы непрерывного действия имеют ряд достоинств: высокую производительность, малые габариты, простоту конструкции, широкий диапазон дозирования, возможность работать в батарее (т. е. ряд дозаторов приводится от одного привода) и т. д. К объемным дозаторам для сыпучих материалов относят в основном четыре типа: барабанные, шнековые, тарельчатые, вибрационные (вибролотковые).

Для контроля работы объемных дозаторов отбирают продукт в течение некоторого времени и взвешивают.

Весовое дозирование. Для периодического дозирования устанавливают механические или электронные весовые дозаторы. Наиболее распространены одно- или многокомпонентные дозаторы типа ДК Порядок работы этих дозаторов заключается в следующем: каждый дозатор предназначен для дозирования группы компонентов, которые располагаются в бункерах, установленных над дозатором. Продукты в дозатор подаются с помощью питателей шнекового или роторного типа. По заданной программе в весовой бункер набирается необходимая порция различных компонентов.

Набор компонентов в весовой бункер ведется последовательно. Сначала включается питатель, подающий в весовой бункер первый компонент. По достижении заданной массы компонента в бункере питатель автоматически останавливается, начинает работать питатель второго компонента и т. д.

Объемное дозирование компонентов. При объемном дозировании применяют барабанные, тарельчатые и шнековые дозаторы, реже - вибрационные, ленточные, пневматические, виброшнековые. Продукты дозируют по двум схемам: ширине потока продукта и скорости движения. В комбикормовой промышленности используют машины, дозирующие продукты по скорости движения, так как этот способ более точный.

При относительной простоте их конструкции точность дозирования с помощью этих устройств обычно не превышает ±3 % и подвержена колебаниям в ещё больших пределах при изменении физико-механических свойств дозируемых продуктов.

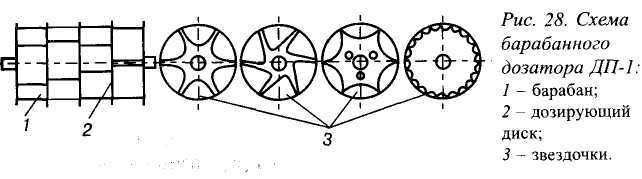

Дозатор барабанного типа предназначен для дозирования сыпучих продуктов. Особенностью конструкции этого дозатора является то, что в стальном корпусе на валу закреплен барабан 7, который составлен из отдельных звездочек 3, между которыми установлены диски 2, разделяющие его на четыре секции. Секции смещены относительно друг друга на 10° по винтовой линии. Такое расположение звездочек позволяет равномерно и непрерывно подавать компоненты при их дозировании.

В зависимости от физических свойств компонентов применяют звездочки различной формы: А - для зерновых; Б - для мучнистых; В - для трудносыпучих; Г - для компонентов, входящих в рецепты в небольших количествах. Над барабаном установлен скребок для выравнивания поступающего продукта.

Технологическая

схема подачи продукта в дозатор

барабанного типа следующая. Компоненты

поступают в приемную часть дозатора,

где при помощи побудителя равномерно

заполняют ячейки барабана. Вращаясь,

продукт высыпается из них и проходит

через магнитное заграждение, после чего

выводится из дозатора через выходное

отверстие. Пропускную способность

дозатора ДП-1 можно изменять, поскольку

с увеличением скорости вращения

б арабана

подача продукта увеличивается, а

следовательно - повышается и

производительность дозатора.

арабана

подача продукта увеличивается, а

следовательно - повышается и

производительность дозатора.

Б арабанные

дозаторы устанавливают группами,

объединяя в батареи на одном валу; их

рабочие органы приводятся в движение

от одного электродвигателя. Поворачивая

специальный рычаг, можно включать и

выключать отдельно каждый дозатор.

арабанные

дозаторы устанавливают группами,

объединяя в батареи на одном валу; их

рабочие органы приводятся в движение

от одного электродвигателя. Поворачивая

специальный рычаг, можно включать и

выключать отдельно каждый дозатор.

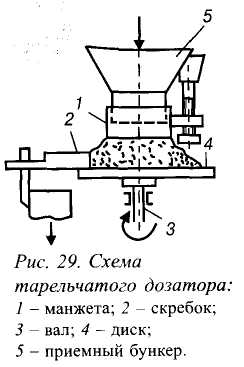

Основной рабочий орган тарельчатого дозатора - вращающийся горизонтальный диск 4, с которого компоненты сбрасываются неподвижным скребком 2 (рис. 29). Компоненты на диск 4 поступают из приемного бункера 5 и распределяются по диску в виде усеченного конуса. Размеры конуса регулируют манжетой 1.

Тарельчатый дозатор ДТ предназначен для дозирования соли, мела и других компонентов комбикормов. При дозировании соли и мела следует учитывать состояние этих компонентов по влажности. В тарельчатых дозаторах можно дозировать мел влажностью не более 6...8 %, а соль влажностью 3...4 %.

Малый тарельчатый дозатор предназначен для объемного дозирования минеральных компонентов комбикормов и обогатительных смесей. Особенностью этого дозатора является то, что в верхней части его установлены вертикальный шнек и ворошитель, которые не допускают слеживания дозируемых компонентов и обеспечивают равномерную подачу продукта на тарелку дозатора.

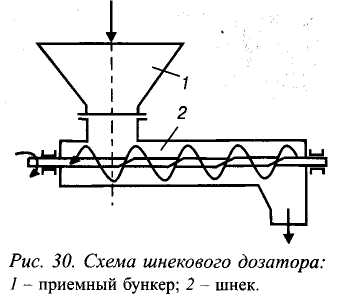

Шнековый дозатор применяют для дозирования и подачи зерновых, мелкокусковых и мучнистых компонентов. Благодаря вариатору скорости, который установлен в приводном устройстве, регулируют производительность дозатора, изменяя скорость вращения шнека 2 (рис. 30).

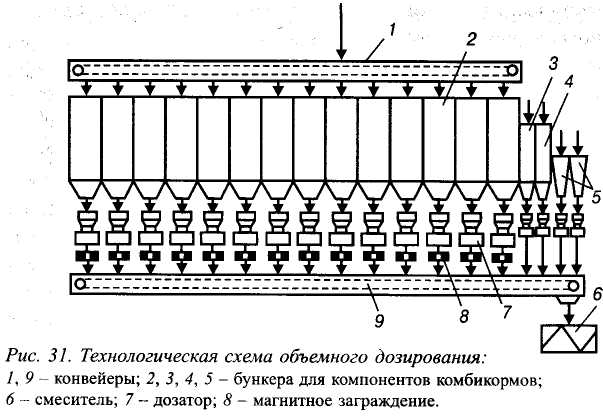

По технологической схеме объемного дозирования (рис. 31) подготовленные к дозированию компоненты конвейером 1 распределяют по бункерам с учетом использования всех дозаторов .

П ри

больших объемах компонентов в комбикормах

для дозирования одного компонента

могут быть включены 2...3

дозатора.

Наличие наддозаторных бункеров

позволяет непрерывно вырабатывать

комбикорм при условии непрерывного их

заполнения компонентами. Пройдя

дозаторы 7 и магнитные заграждения 8,

компоненты

конвейером 9

направляют

в смеситель 6.

ри

больших объемах компонентов в комбикормах

для дозирования одного компонента

могут быть включены 2...3

дозатора.

Наличие наддозаторных бункеров

позволяет непрерывно вырабатывать

комбикорм при условии непрерывного их

заполнения компонентами. Пройдя

дозаторы 7 и магнитные заграждения 8,

компоненты

конвейером 9

направляют

в смеситель 6.

Каждый дозатор в схеме объемного дозирования должен быть предназначен для дозирования только сходных по физическим свойствам компонентов. В одном дозаторе дозируют только один компонент или предварительно сдозированную смесь различных компонентов.

Для дозирования сырья минерального происхождения и кормовых компонентов пищевых производств рекомендуется устанавливать тарельчатые дозаторы, которые ставят последними по ходу их поступления на конвейер. Это делают для более равномерного распределения компонентов в комбикорме, так как они входят в состав комбикорма в относительно небольших количествах.

Если вводится большое количество компонента, то используют несколько дозаторов. Число дозаторов и наддозаторных бункеров должно быть на 37...40 % больше, чем максимальное число компонентов. Благодаря Вместимость наддозаторных бункеров должна обеспечить количество сырья на 8...12 ч работы завода, а число дозаторов должно составить 12...14, помимо дозаторов для сырья минерального происхождения. Для удобства и надежности эксплуатации объемных дозаторов, быстрой их настройки на заданную производительность каждый дозатор используют для определенной группы компонентов, объединенных по признаку близкой объемной массы, одинаковой сыпучести и другим физическим свойствам. Важным условием в работе линии дозирования является обязательность наличия сырья в наддозаторных бункерах.

Производительность дозаторов можно регулировать, увеличивая или уменьшая подачу компонентов каждым дозатором в отдельности.. Таким образом, перед каждой установкой дозаторов на определенный рецепт рассчитывают массу компонентов, которую должен пропустить каждый дозатор в единицу времени (1 мин или 1 ч) в зависимости от производительности завода.

После установки каждого дозатора на заданную производительность включают всю систему и проверяют работу всех дозаторов. Дозаторы проверяют путем отбора дозируемого компонента от каждого из них в течение 15...60 с. Отобранные порции компонентов взвешивают, а полученные результаты записывают в журнал работы дозаторов. Допустимые отклонения определяют с учетом коэффициентов к расчетной массе компонентов, которую необходимо пропустить через дозаторы в 1 мин.

Главным условием эффективной работы дозаторов, т. е. стабилизации их производительности, является подача компонентов в дозаторы равномерным и бесперебойным потоком. Своды, образовавшиеся в бункерах над дозаторами, следует разрушать, чтобы сыпучесть продукта сохранялась. Поэтому при дозировании трудносыпучих компонентов в бункерах должны работать побудители или же бункера оборудуют спец. выпускными устр-ми.

Точное соблюдение рецепта комбикорма - основное требование, обеспечивающее надлежащее качество вырабатываемых комбикормов.

Основными факторами, отрицательно влияющими на точность дозирования объемных дозаторов, являются: самосортирование компонентов при поступлении в наддозаторные бункера; различная степень уплотнения их в бункерах; повышенная влажность компонентов, способствующая слеживанию и комкованию; наличие в днищах и стенках наддозаторных бункеров выступов и других препятствий; неисправность дозаторов.

У барабанного дозатора отклонения от заданной производительности значительно превышают отклонения производительности тарельчатого дозатора. Тарельчатый дозатор более устойчиво сохраняет производительность, чем барабанный; в особенности это наблюдается при дозировании трудносыпучих компонентов. С изменением объемной массы дозируемого компонента изменяется и производительность дозатора. Чем выше сыпучесть и однородность частиц компонента, тем выше производительность дозатора.

В тарельчатых дозаторах с увеличением частоты вращения диска и величины зазора производительность дозатора возрастает, при этом увеличение частоты вращения более резко повышает производительность.

Большие затруднения возникают при дозировании мела и соли.

Мел при влажности 12 % налипает на рабочие поверхности оборудования, а соль при влажности 6 % теряет сыпучесть. Поэтому бункера над дозаторами для соли и мела должны быть небольшой вместимости (1,0...1,5 м3). Соль и мел рекомендуется загружать в бункера небольшими порциями, чтобы избежать слеживания. Их можно более точно дозировать в тарельчатом дозаторе.

Весовое дозирование компонентов. Этот метод обеспечивает более точное выполнение рецепта комбикорма, исключает возможность субъективных ошибок, позволяет полностью автоматизировать процесс дозирования.

Определяющим критерием оценки работы дозаторов является точность, т. е. отклонение в количестве дозируемых компонентов. При весовом дозировании точность определяется погрешностью дозаторов и количеством дозируемого компонента. Обычно погрешность весовых дозаторов составляет ± 0,5... 1,0 % от их грузоподъемности. Чем более полно загружен дозатор, тем точнее взвешивается компонент. При весовом дозировании компонентов комбикормов, БВМД, премиксов и другой продукции применяют одно- и многокомпонентные автоматические дозаторы.

Однокомпонентные дозаторы типа ДК предназначены для дозирования компонентов комбикормов с объемной массой 0,2...1,3 т/м3.

Преимущества применения многокомпонентных дозаторов следующие: увеличивается производительность завода без расширения производственных площадей; в результате повышения точности дозирования и автоматизации производственных процессов улучшается качество комбикормов; повышаются произв-ть труда и уровень культуры производства.

Комплексы многокомпонентных весовых дозаторов можно набирать из любых пяти весовых дозаторов: 6ДК-100, 5ДК-200, 5ДК-500, 16ДК-1000 и 10ДК-2500 с соответствующим набором питателей и пультов управления.

Все весовые дозаторы должны работать совместно со смесителями периодического действия, управление ими - с общего пульта. Питатели устанавливают над дозаторами. Пульты управления многокомпонентными весовыми дозаторами представляют собой цифровые управляющие устройства, работающие согласно программе взвешивания и предназначенные для дистанционного и автоматического управления.

Точность дозирования на распространенных в нашей стране весовых многокомпонентных дозаторах типа ДК составляет, как правило, 0,5 %.

При подборе многокомпонентных дозаторов руководствуются следующими общими правилами:

• не следует загружать дозаторы на полную грузоподъемность;

первоначально следует дозировать компоненты, входящие в рецептуру в максимальном количестве;

наивысшая точность дозирования приходится на вторую треть шкалы;

н

е

дозировать первыми компоненты,

составляющие менее 10 % грузопод-ти

дозаторов;

е

дозировать первыми компоненты,

составляющие менее 10 % грузопод-ти

дозаторов;работа дозаторов в автоматическом режиме с применением пультов управления дает значительно большую точность, чем в ручном режиме с применением пультов ручного управления.

В тех случаях, когда необходимо обеспечить максимально возможную точность дозирования, прибегают к выработке предварительных смесей компонентов с наполнителем в различных соотношениях, от 1:1 до 1:10, а затем дозируют эту предварительную смесь на главной линии дозирования.

Технологический процесс автоматического весового дозирования начинается с последовательной подачи каждого компонента. При включении дозатора в работу по команде с пульта управления электродвигатель питателя включается на большую скорость и идет грубая сыпь компонента. Когда его масса достигает 95 % заданной по программе, с пульта поступает команда на переход с грубой сыпи на точную. В этом случае включается реле точного значения массы, и электродвигатель питателя переключается на малую скорость.

При заданной массе компонента работающий питатель отключается и включается следующий питатель в соответствии с программой. Работа этого и последующих питателей аналогична предыдущему.

После того как в ковше дозатора будет набрана заданная по программе смесь, поступает команда на выпуск ее из ковша. Включается соответствующее реле, которое своим замыкающим контактом включает магнит электровоздушного клапана днища ковша. Оно открывается, и смесь высыпается из ковша в смеситель.

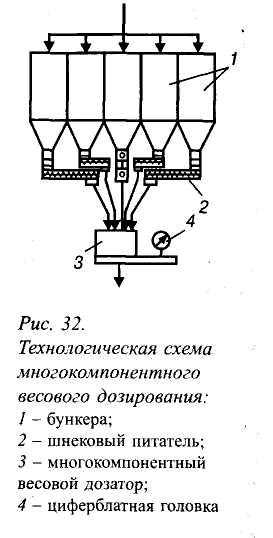

На рис. 32 показана схема дозирования в многокомпонентных весовых дозаторах. Из наддозаторных бункеров 1 питателями 2 компоненты поступают в ковш дозатора 3. Подача их поочередная, количество каждого компонента определяется рецептом. Особую трудность вызывает дозирование компонентов, вводимых в комбикорма в малом количестве.

27. Эффективность применения гидротермической обработки крупяных культур.

Шелушение – это операция по отделению наружных оболочек у зерна крупяных культур. Оно должно быть проведено с минимальным дроблением ядра, т.к. при переработке основных крупяных культур крупа – это целоые недробленые ядра. Для этого необходимо выбрать правильный метод шелушений, который определяется особенностью строения зерна, прочностью зерна или ядра, степенью связи удаляемых оболочек с ядром. В зависимости от принципа механич. воздействия, конструкции рабочих органов шелушильных машин, характера вызываемых деформаций, способа шелушения классифицируют на 4 группы:

К 1 гр. относят способ шелушения, в котором преобладают сжатие и сдвиг. Они вызывают скалывание и разрушение цветочных оболочек путем воздействия на зерновку двух рабочих поверхностей: подвижной и неподвижной. Применяется для зерна риса, гречихи, овса, у которых наружные оболочки не срастаются с ядром. По такому принципу работают вальцедековые станки с неподвижной декой и вращающемся валком, шелушители с двумя вращающимися с разной скоростью валками.

Ко 2 гр. относят способ шелушения в основе которого лежит многократный удар и сопутствующее воздействие об абразивную или стальную терочную поверхность. В следствии интенсивного износа наружных оболочек происходит их отделение. Таким способом шелушат ячмень, овес, пшеницу. Эти культуры имеют достаточно прочное ядро, глубоко проникающую в ядро бороздку, что усложняет отделение наружных оболочек. По такому принципу работают обоечные машины. Технологическая эффективность шелушения и шлифования в этих машинах достигается в результате интенсивно трения в значительном рабочем объеме, в результате чего процесс является энергоемким.

К 3 группе относят способ шелушения в основе которого лежит однократный удар о стальную поверхность, что приводит к разрушению связей оболочки- ядро и к шелушению. Достигается это вращающимися бичами, которые отбрасывают зерно на твердую поверхность, либо зерно разгоняется с помощью вращающегося диска и ударяется о неподвижную кольцевую обичайку. Так шелушат овес, у которого цветковые пленки плотно соединены с ядром, но не срастаются с ним. Этот способ шелушения реализован в центробежных шелушителях.

К 4 гр. относят фрикционно-терочный способ шелушения в основе которого лежит контактное трение поверхности зерна об абразивную и стальную терочную поверхность. Для этого используется пара эластичных валков, установленных с определенным зазором и вращающихся на встречу друг другу с различной скоростью. В результате воздействия происходит постепенное разрушение поверхностного слоя зерна. Таким способом шелушат крупяные культуры, у которых наружные оболочки прочно связаны с нижерасположенными анатомическими слоями зерна(пшеница, ячмень, горох). Этот способ применяется в шелушителях с абразивным ротором и ситовой декой.

В реальной технологии под воздействием рабочих органов машин происходит интенсивное разрушение как отделяемых наружных оболочек, так и ядра крупяной культуры.