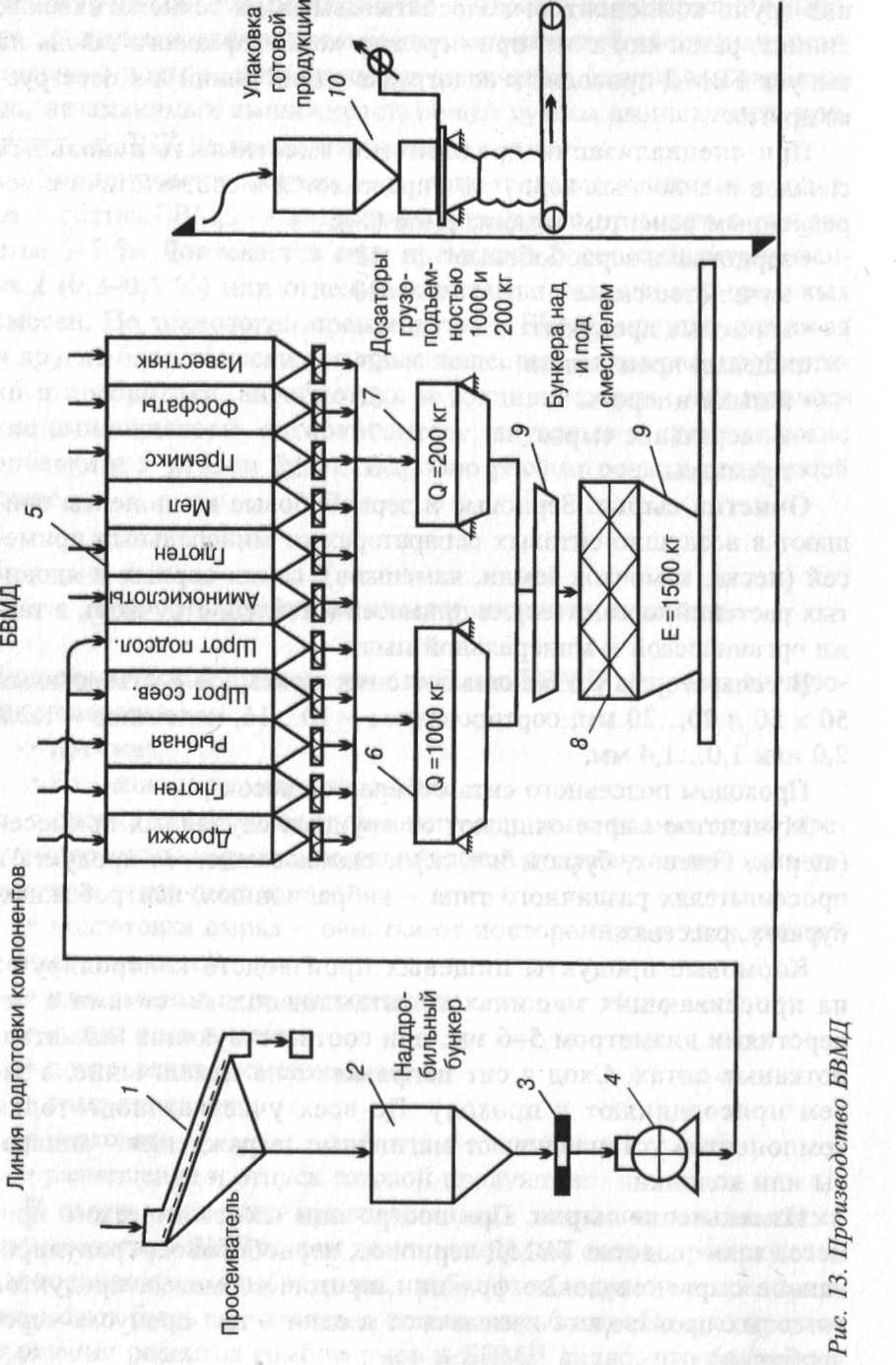

11.Производство белково-витаминных добавок

БВМД - это смесь белковых видов сырья и биологически активных компонентов для ввода в подготовленные (измельченные, сдозированные) смеси зерновых, трав, гранулированной травяной муки и в другие рационы для пополнения белкового дефицита.

БВМД - это сложный кормовой комплекс с оптимальным балансом множества показателей питательности, который предназначен для ввода в комбикорма. Ассортимент сырьевых компонентов комбикорма при использовании БВМД снижается с 10-15 до 4-5 позиций.

БВМД позволяют сократить подготовительные линии и количество наддозаторных бункеров, делают технологический процесс легкоуправляемым и мобильным.

Кроме того, анализ рецептов БВМД показывает, что содержание в них мучнистых и минеральных компонентов значительно выше, чем в комбикормах, что вызывает дополнительные трудности, связанные с хранением указанных видов сырья и механизированной подачей их в производство.

Это обстоятельство является главной причиной, которая не позволяет комбикормовому заводу при переходе на выпуск БВМД добиться такой же производительности, как и при производстве комбикормов.

Помимо этого все операции с БВМД должны осуществляться в таре. Поэтому этот участок необходимо было либо монтировать заново, либо увеличивать производительность действующих установок для упаковки добавок в мешки.

Комбикормовые заводы, построенные по типовым проектам производительностью 315, 500, 630 т/сут, имеют в своем составе отдельно стоящие цеха предварительного дозирования и смешивания трудносыпучих компонентов (ЦПС) и могут производить БВМД на действующих линиях цеха.

Соевый шрот - один из основных компонентов при производстве БВД. При вводе в БВМД соевого шрота необходимо обращать внимание и на показатель массовой доли золы, не растворимой в соляной кислоте: он должен составлять в БВМД не более 1,5 %. Если содержание золы, не растворимой в соляной кислоте, не укладывается в этот норматив и превышает его, это значит, что в продукте содержатся неорганические вещества неизвестного происхождения.

Кукурузный глютен - относительно новый компонент в производстве комбикормовой продукции. Глютен является побочным продуктом крахмало-паточного производства и состоит большей частью из чистого белка кукурузного зерна, который отделяется от остальных составных зерна (крахмала, клетчатки и жира).

Ценность кукурузного глютена определяется высоким уровнем обменной энергии. По сбалансированности среди белковых кормов глютен занимает первое место.

Не менее важным показателем глютена является содержание протеина. Рыбная мука - наилучший источник животного белка. Это природный продукт, в котором оптимальным образом сочетаются белковые, минеральные и жировые компоненты. Такая сбалансированность обеспечивает высокий коэффициент переваримости основных питательных веществ рациона. При производстве БВМД рыбная мука подвергается контролю на содержание сырого протеина, токсичности и бактериологической обсемененности, наличию посторонних белковых включений (например, карбамида, незаменимых аминокислот, общей суммы аминокислот, присутствие ДНК жвачных животных и т. д).

Биологически активные и минеральные вещества вводятся в состав БВМД в виде однопроцентного премикса в количестве 5-7 %. Допускается ввод премиксов более концентрированных (0,2-0,5 %) или отдельных витаминных или минеральных смесей. По технологии производства в БВМД могут включаться и другие биологически активные вещества: ферменты, пробиотики и пребиотики, антибиотики и кокцидиастатики, синтетические аминокислоты, антиокислители, вкусовые и ароматические добавки и т. п.

Технологический процесс производства БВМД включает следующие операции:

приемка;

хранение и размещение сырья;

оценка качества поступившего сырья по показателям, предусмотренным нормативно-технической документацией, и на отсутствие токсичности;

подготовка сырья - очистка от посторонних и металломагнитных примесей;

измельчение ряда компонентов;

сушка соли и мела;

дозирование и смешивание;

гранулирование;

упаковка;

размещение и отпуск готовой продукции.

При специализации предприятий вместимость напольных складов и силосных корпусов определяется в соответствии с усредненным рецептом комбикормов (%):

зерновые и зернобобовые 12

мучнистое сырье 20

кормовые продукты

пищевых производств 24

жмыхи и шроты 36

минеральное сырье 7

Очистка сырья. Зерновые и зернобобовые компоненты очищают в воздушно-ситовых сепараторах от минеральных примесей (песка, комочков земли, камешков), семян сорных и ядовитых растений, органических примесей (стеблей, стручков), а также органической и минеральной пыли.

В сепараторах устанавливают сита: приемное с отверстиями 50 х 50 и 20...30 мм, сортировочное - 10... 16, подсевное - 1,2 х 2,0 или 1,0... 1,4 мм.

Проходом подсевного сита отбирается песок.

Мучнистое сырье очищают от крупных случайных примесей (щепок, бечевок, бумаги и т. п.) и скомковавшегося продукта в просеивателях различного типа - вибрационных, центробежных буратах, рассевах.

Кормовые продукты пищевых производств контролируют на просеивающих машинах со штампованными ситами с отверстиями диаметром 5-6 мм, или соответствующих им металлотканых ситах. Сход с сит направляют на измельчение, а затем присоединяют к проходу. На всех участках подготовки компонентов устанавливают магнитные заграждения - аппараты или колонки.

Измельчение сырья. При построении технологического процесса производства БВМД зерновое, зернобобовое, гранулированное сырье, сходовые фракции шротов, кормовых продуктов пищевых производств измельчают в один - два пропуска через дробилки.

К

Дозирование и смешивание компонентов. В зависимости от вида БВМД подбирается дозирующее оборудование с весами различной грузоподъемности. Как правило, при производстве БВМД используются две группы дозаторов при вводе лекарственных или других минимизированных компонентов, например, ферментов или ароматизаторов.

Смешивание компонентов - наиболее сложный участок производства, как правило, ограничивается одним этапом. Продолжительность смешивания при использовании традиционных смесителей равна 4 мин. Сокращение времени смешивания необходимо подтверждать серьезными экспериментами, строгой технологической оценкой параметров смешивания. При производстве БВМД трудносыпучие компоненты составляют наибольший процент. Зерновые (бобовые) в усредненных рецептах занимают не более 10-12 %. Предприятия, вырабатывающие белково-витаминно-минеральные добавки, предпочитают более концентрированную продукцию. В этом случае процесс смешивания является определяющим качество и безопасность продукции.

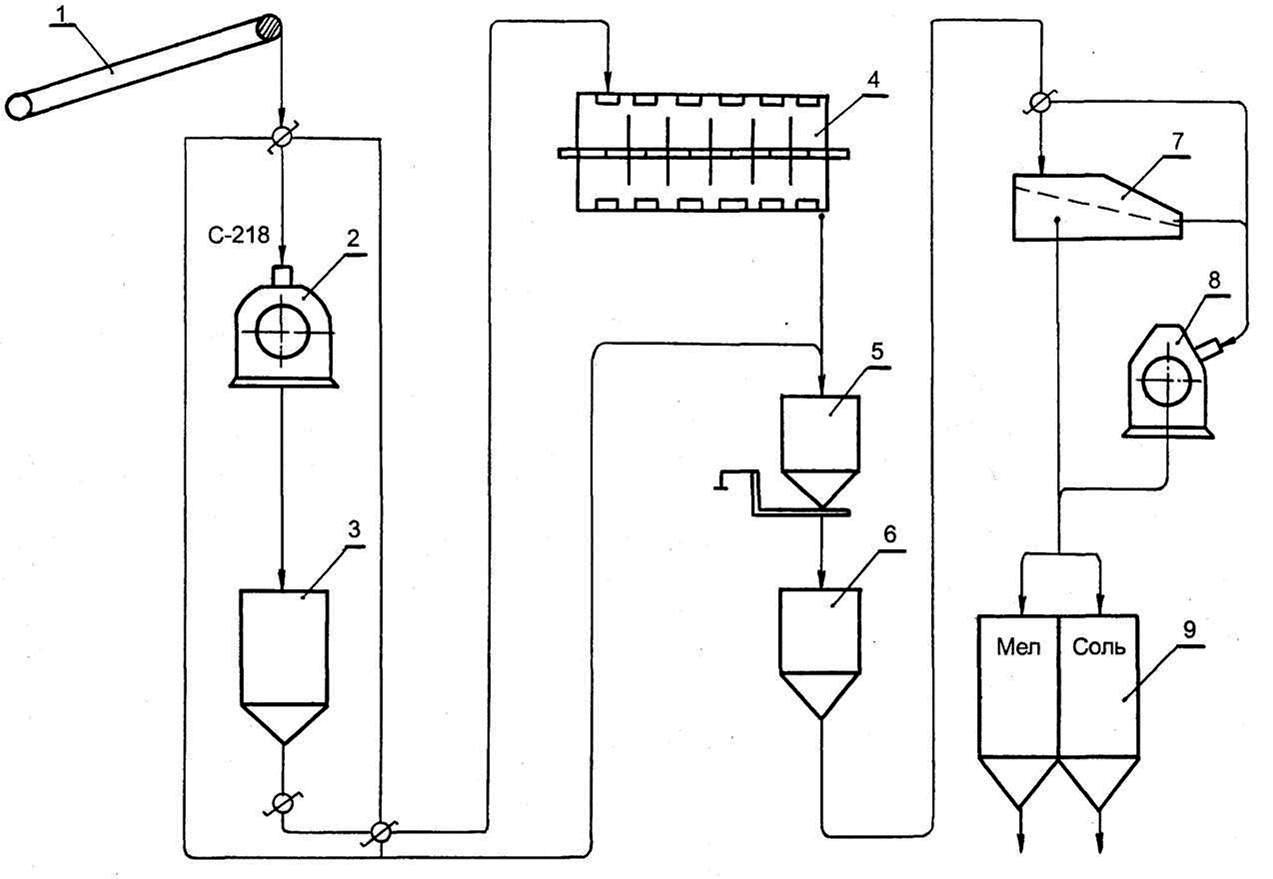

11.Подготовка минерального сырья на комбикормовой промышленности.

Предназначена для сушки, измельчения и просеивания мела, поваренной соли, ракушек, некоторых видов известняков и другого сырья минерального происхождения.

Для улучшения технологических свойств предусматривают сушку соли, если ее влажность выше 0,5% или мела влажностью выше 10%, известняковой муки влажностью выше 1,5%. Это вызвано тем, что повышенная влажность сырья минерального происхождения делает его трудносыпучим, оно плохо измельчается, транспортируется и дозируется.

Сырье, имеющее куски большого размера, предварительно измельчают в специальных дробилках. Окончательно сырье минерального происхождения измельчают в молотковой дробилке, осуществляют затем отбор недоизмельченной фракции в просеивающей машине. Стандартный по крупности продукт, пройдя магнитную защиту, поступает в наддозаторный бункер.

Подготовку сырья минерального происхождения на линии ведут поочередно. На заводах большой производительности (600 т/сут и выше) применяют несколько самостоятельных линий — для подготовки поваренной соли и для подготовки остальных видов сырья минерального происхождения.

Рис2. 1-бункер, 2-просеив.маш, 3-магн. сепаратор.

Рис3. 5-дробилка

Рис4.1-жмыхоломач

Рис5. 1-камнедробилка, 2-сушилка…5-просеивающая маш.

Предназначена для подготовки мела, известняка, ракушки и др. Как и линия подготовки соли, она имеет в своем составе сушилку, так как переработка сырья минерального происхождения влажностью свыше 10% вызывает большие трудности.

Минеральные корма сушат на барабанных, шнековых сушилках или пневмотрубах, установленных в отдельных помещениях или складах.

Минеральное сырье (поочередно) ленточным транспортером 1 подается на камнедробилку 2 (С-218) для дробления до размеров частиц около 10 мм. Дробленый продукт поступает в бункер 3, из которого при необходимости направляется в сушилку 4. Затем сырье взвешивают на ковшовых весах 5 и направляют в бункер 6, из него на просеиватель — 7.

Мел, ракушечную крупу, имеющие крупность выше допустимых нормативно-технической документацией норм, подвергают измельчению на молотковых дробилках, в которых устанавливают сита с отверстиями диаметром 6-8 мм. Минеральное сырье просеивают на машине типа А1-ДСМ с сеткой проволочной № 3,5 или полотном решетным — тип 1 № 40. Проходовую фракцию направляют в наддозаторные бункеры, сходовую — в измельчающую машину 8, а затем объединяют с проходовой фракцией и направляют в бункеры. Известняковую муку, удовлетворяющую требованиям и нормам по крупности (остаток на сите с отверстием 1 мм — не более 5 %) и влажности (не более 1,5 %) подвергают контрольному просеиванию на машине с сеткой проволочной № 3,5 или полотном решетным тип 1 № 40 и очистке от металло-магнитных примесей.

Л иния

подготовки мела и другого минерального

сырья:

иния

подготовки мела и другого минерального

сырья:

1 — ленточный транспортер; 2 — камнедробилка; 3 — бункер для дробленого продукта; 4 — сушилка; 5 — ковшовые весы; 6 — бункер для просушенного продукта; 7 — просеивающая машина; 8 — дробилка; 9— бункеры для подготовленных соли и мела