- •Технология заготовительно-штамповочных работ. Теория омд.

- •Закон постоянства объема.

- •2. Закон наименьших сопротивлений:

- •Холодная (листовая) штамповка.

- •1.Резка

- •2.Вырубка (пробивка).

- •3. Гибка.

- •Определение усилия гибки.

- •Вытяжка.

- •Формовка

- •Прессовое оборудование листоштамповочных цехов

- •Высокоскоростная штамповка(всш)

- •Электрогидравлическая штамповка

- •Обработка и использование гофрированных деталей в конструкции двигателей

- •Сотовые заполнители и уплотнители

- •Изготовление сотового уплотнителя

- •Изготовление сильфонов

- •Горячая штамповка

- •Металлургическое производство и основные операции

- •Кузнечное производство заготовок

- •Основные операции

- •Кузнечно-штамповочное производство

- •Штамповка выдавливанием

- •Оборудование для горячей штамповки

- •Составление чертежа объёмной заготовки

- •Пути повышения точности заготовок

- •Получение заготовок для лопаток компрессоров и турбин

- •Техпроцесс изготовления лопатки компрессора из сплава вд17

Вытяжка.

Это операция по превращению плоской заготовки в полую за счет втягивания ее в матрицу (I-вытяжка), или превращение одной полой заготовки в другую за счет изменения ее высоты и сечения ( II и последующие вытяжки).

Различают вытяжки деталей типа тел вращения: цилиндр, конус, сфера и т.д.; детали коробчатого типа.

Вытяжка детали цилиндрической формы.

Рассмотрим плоскую круглую заготовку.

Для предотвращения разрыва заготовки при втягивании ее в матрицу, матрицу и пуансон выполняют со специальными радиусами: rп и rм . Наиболее опасным сечением при вытягивании является место перехода дна в радиус.

Вторая опасность при вытяжке - возможность

образования складок на фланцевой части

заготовки. Для предотвращения образования

складок фланец поджимается прижимом.

Степень изменения формы заготовки при

вытяжке оценивается с помощью относительной

степени деформации

![]() или коэффициента вытяжки

или коэффициента вытяжки

![]() .

.

Величина m получила большее распространение.

Если произвести вытяжку детали при

d=const,

увеличивая D,

то при некотором значении m напряжения

в опасном сечении могут разрушить

заготовку (у неё оторвётся дно). То

значение m, при котором разрушение

заготовки ещё не наступило, но пластические

свойства исчерпались, называется

предельным значением коэффициента

вытяжки

![]()

Его величина зависит от множества факторов:

Способ вытяжки (наличие или отсутствие складкодержателя). Наличие его,

снижается.

снижается.Пластичность материала.[

],

при увеличении которой

уменьшается.

],

при увеличении которой

уменьшается.Форма детали – чем проще, тем ниже

Существование оптимального значения зазора

,

при котором

min – это такое значение, при котором

складки на детали отсутствуют, а утонение

в критическом сечении минимально.

,

при котором

min – это такое значение, при котором

складки на детали отсутствуют, а утонение

в критическом сечении минимально.

=(1,3…1,5)S – для 1-ой вытяжки.

=1,2S – для 2-ой вытяжки.

=(1,1…1,15)S – для 3-ей вытяжки.

=1,0S – при калибровке.

Радиусы матрицы и пуансона.

![]() =(6…8)S

=(6…8)S

![]() =(4…6)S

=(4…6)S

Наличие смазки между матрицей и пуансоном для уменьшения трения, а следовательно для уменьшения m.

Относительная толщина детали

.Зависимость

m =f(

)

носит более сложный характер. Существует

номограмма,

.Зависимость

m =f(

)

носит более сложный характер. Существует

номограмма,

при выборе

оценивается

его величина по каждому из семи пунктов

и выбирается наибольшее значение.

при выборе

оценивается

его величина по каждому из семи пунктов

и выбирается наибольшее значение.

Существует 3 способа:

1) Поверхности заготовки и детали равны между собой.

![]() =

=![]() ,

S=CONST

,

S=CONST

Способ используется, если мы пренебрегаем утонением детали при расчётах.

2) Способ равенства объёмов.

![]() =

=![]()

Имеется в виду объем металла, из которого

сделаны детали. Способ используется,

если имеют место утонения: S=var,

![]() .

.

3) Способ равенства масс.

![]() =

=![]()

Используется, если

![]() .

Очень интенсивная вытяжка.

.

Очень интенсивная вытяжка.

Будем использовать только 1 способ. Рассмотрим его для разных случаев вытяжки.

|

1 случай Опред: D - ? Допущение: r=0

|

|

2 случай Разобьем поверхность детали на отдельные элементарные поверхности, площади которых определяются простыми функциями.

|

Расчёт усилия вытяжки.

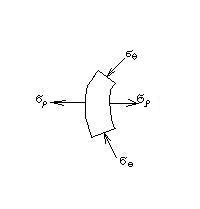

Рассмотрим схему вытяжки.

|

На деталь при вытяжке действуют внешние силы:

Pв, Qпр. Под действием этих сил в детали

возникают вторичные силы: Pтр, P1 –

усилие, необходимое на пластическом

формообразовании заготовки в боковую

поверхность детали, P2 – усилие гибки

металла через перетяжное ребро матрицы,

|

В результате действия всех сил, внутри детали образуются поля напряжений.

|

|

Усилие вытяжки будет воспринимать сечение материала в центральной части заготовки.

![]() =

(

=

(![]() )

)![]()

![]() ;

;

![]() ,

,

![]() ,

=

(

)

,

=

(

)![]()

![]() -

коэффициент трения между деталью,

матрицей и складкодержателем.

-

коэффициент трения между деталью,

матрицей и складкодержателем.

=1+1,6 , =( )(1+1,6 ) – формула расчёта максимального напряжения.

На практике величину

заменяют

величиной

![]() и ведут расчёт усилия вытяжки из условия

отрыва дна заготовки. Такое допущение

возможно, т.к. часть вытяжки расходуется

на преодоление трения.

и ведут расчёт усилия вытяжки из условия

отрыва дна заготовки. Такое допущение

возможно, т.к. часть вытяжки расходуется

на преодоление трения.

![]() =

=![]()

определяется экспериментальным путём вытяжки нескольких заготовок.

|

|

|

|

Овальность устраняется последующей калибровкой.

Фестоны подрезают либо на штампе, либо токарной обработкой, оставляя припуск на обработку. Складки на верхней части стенки заготовки образуются из-за различий в соотношении и на разных стадиях вытяжки.

|

На первой стадии вытяжки, когда большая часть фланца находится под склдакодержателем >> На второй стадии (фланец выходит из-под складкодержателя, преобразовываясь в боковую стенку детали, и движется в полости между матрицей и пуансоном): << |

В результате преобладания сжимаемого напряжения при наличии свободного пространства в полости штампа, материал заготовки теряет устойчивость, следовательно, возникает продольный изгиб и складки.

Определение числа переходов вытяжки цилиндрической детали

|

Экспериментально

установлено, что для вытяжки детали

значение

Например, n=1,05,=>2 перехода.

|

Полученное по данной формуле значение округляется в большую сторону до целого числа.

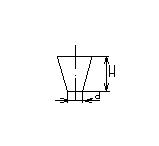

Все конические детали можно разделить на 3 группы по значению H/d:

|

|

Все конические детали вытягиваются за один переход без использования складкодержателя; средние – вытягиваются в матрице с использованием перетяжного ребра.

Увеличение угла охвата продлевает время пребывания фланца под складкодержателем, увеличивая воздействие дополнительных растягивающих напряжений на фланец и выравнивая поля напряжения детали.

Высокие конические детали вытягиваются по двум схемам:

1) путём последовательного образования ступени формы конуса, операция калибровки гладким конусом;

2) путём последовательного преобразования цилиндра в конус при сохранении конусности.

Толщина стенки конуса имеет большую неравномерность.

Особенности вытяжки сферической детали.

Ещё большая неравномерность внутренних напряжений в вытягиваемой заготовки. Материал детали, соприкасающийся с матрицей, испытывает двухстороннее растяжение, что приводит к значительному утонению стенки. Наличие трения между пуансоном и заготовкой частично разгружает опасное сечение. Если вместо пуансона использовать жидкость, то опасной точкой будет являться вершина сферы. Для выравнивания поля внутреннего напряжения в заготовке используют схему вытяжки с перегибом фланца.

|

|

|

Вытяжка коробчатых деталей по сути является вытяжкой в углах, т.е. на криволинейных участках и гибкой на прямолинейных => все параметры вытяжки подсчитываются из этих соображений. |

|

|

Для определения диаметра плоской заготовки D вводится понятие условного цилиндра – это то, что останется от коробки при вычитании из неё прямолинейных участков.

![]() ,

если

,

если

![]()

Усилия вытягиваемой коробки:

![]() (для четырех прямолинейных участков)

(для четырех прямолинейных участков)

Количество переходов вытяжки:

![]()

Вытяжка с помощью полиуретана

Эластичность – способность воспринимать

значительные растягивающие и сжимающие

напряжения, оставаясь в пределах

упругости. Величина нагрузки при операции

холодной штамповки с использованием

эластичности сред, достигает 400-700

![]() .

.

С этой точки зрения подходящими являются некоторые сорта резины и полиуретан.

|

|

Усилие сжатия уменьшается равномерно воспринимаемой эластичной средой.

При движении контейнера 1 вниз происходит обжатие заготовкой пуансона без их взаимного перемещения. Отсутствие перемещения заготовки относительно матрицы уменьшает величину нежелательных растягивающих напряжений в опасном сечении. Поэтому допускается более глубокое формообразование без опасности разрушения.

Наличие сжатия со стороны полиуретана вызывает дополнительную разгрузку опасного сечения.

По данной схеме одним пуансоном можно получить детали разной формы, остановив вытяжку в той или иной стадии.

Недостаток: невозможность механизации и автоматизации схемы.

Области использования: мелкосерийное и единично производство крупногабаритных заготовок.

С помощью полиуретана можно осуществить и гибку, и разделительные операции (вырубка, пробивка).