- •1). Машины и их классификация.

- •3) Метод векторных уравнений и их графическое решение в форме планов положений, скоростей и ускорений.

- •4) Балансировка роторов.

- •5) Статическое уравновешивание рычажных механизмов

- •8). Постановка и содержание задачи проектирования схем механизмов

- •9) Динамика машин и механизмов.

- •10), 40) Метрический синтез типовых рычажных механизмов.

- •10). Понятие о коэффициенте неравномерности средней скорости и о угле давления в рычажном механизме.

- •11) Механическая работа, энергия и мощность.

- •12). Эвольвентное зацепление и его свойства

- •15). Определение инерционной нагрузки звеньев механизма.

- •16) Многокритериальность задач проектирования.

- •17) Условие статической определимости кинематической цепи

- •21) Уравновешивающая сила (момент) и ее расчет методом н.Е. Жуковского

- •22). Постановка задачи синтеза планетарных механизмов.

- •23). Понятие о динамической модели машины.

- •25). Определение параметров динамической модели машины

- •26) Критерии работоспособности и угол давления при передаче движения в высшей кинематической паре.

- •27). Уравнения движения динамической модели

- •29). Уравнение движения динамической модели в дифференциальной форме.

- •30). Зубчатые передачи

- •31). Механические характеристики машин.

- •32). Качественные показатели эвольвентной передачи.

- •33). Неравномерность движения и методы ее регулирования.

- •34). Методы изготовления эвольвентных зубчатых колес.

- •35). Вибрации и колебания в машинах и механизмах.

- •37). Механический кпд

- •38). Коэффициент удельного скольжения.

- •41). Циклограмма работы кулачкового механизма

- •42). Цель и задачи метрического синтеза механизмов.

- •45).Коэффициент удельного давления.

- •47). Этапы синтеза

- •47) Алгоритм проектирования кулачкового механизма по допустимому углу давления

45).Коэффициент удельного давления.

Коэффициент

удельного давления учитывает влияние

геометрии зубьев на величину контактных

напряжений, возникающих в местах

соприкосновения зубьев. Коэффициентом

удельного давления

![]() называется отношение модуля зацепления

к приведенному радиусу кривизны

эвольвентных профилей:

называется отношение модуля зацепления

к приведенному радиусу кривизны

эвольвентных профилей:

![]() .

.

46). Коэффициент формы зуба

Геометрическая форма зуба в значительной мере определяет показатели его как изгибной, так и контактной прочности. Оценка влияния геометрии зуба на изгибную прочность осуществляется коэффициентом формы зуба Y. Этот коэффициент определяется через параметры балки параболического сечения, которая вписывается в контур зуба так, чтобы вершина параболы располагалась в точке пересечения оси зуба и нормали к профилю в вершине, а ветви касались профиля зуба у основания.

![]()

где Sp - толщина зуба по хорде на окружности, проходящей через точки касания параболы и профиля зуба, l - высота от вершины параболы до хорды Sp .

47). Этапы синтеза

Первый этап синтеза - структурный. Структурная схема определяет число звеньев механизма; число, вид и подвижность кинематических пар; число избыточных связей и местных подвижностей. Определяющими условиями при выборе структурной схемы являются: заданный вид преобразования движения, расположение осей входного и выходного звеньев. Если оси параллельны, то выбирается плоская схема механизма. При пересекающихся или перекрещивающихся осях необходимо использовать пространственную схему. В кинематических механизмах нагрузки малы, поэтому можно использовать толкатели с заостренным наконечником. В силовых механизмах для повышения долговечности и уменьшения износа в схему механизма вводят ролик или увеличивают приведенный радиус кривизны контактирующих поверхностей высшей пары. Второй этап синтеза - метрический. На этом этапе определяются основные размеры звеньев механизма, которые обеспечивают заданный закон преобразования движения в механизме или заданную передаточную функцию. Передаточная функция является чисто геометрической характеристикой механизма, а, следовательно, задача метрического синтеза чисто геометрическая задача, независящая от времени или скоростей. Основные критерии, которыми руководствуется проектировщик, при решении задач метрического синтеза: минимизация габаритов, а, следовательно, и массы; минимизация угла давления в вышей паре; получение технологичной формы профиля кулачка.

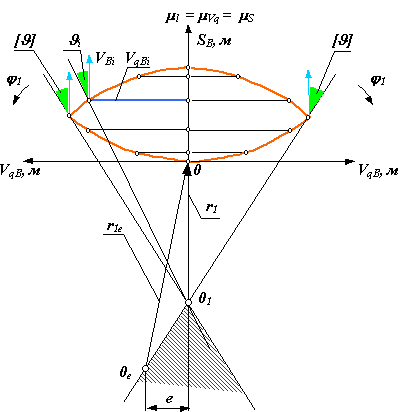

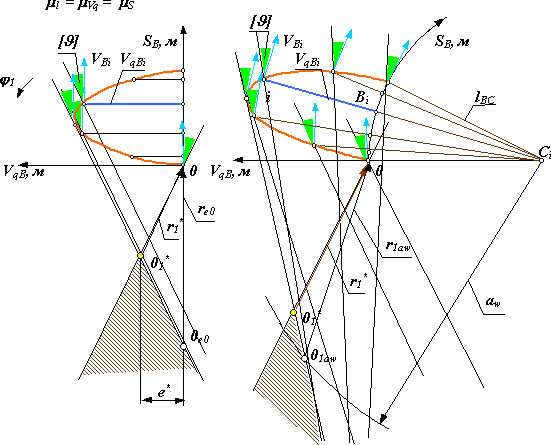

47) Алгоритм проектирования кулачкового механизма по допустимому углу давления

Механизм с толкателем |

Механизм с коромыслом |

Выбор центра возможен в заштрихованных областях. Причем выбирать нужно так, чтобы обеспечить минимальные размеры механизма. Минимальный радиус r1* получим, если соединим вершину полученной области, точку О1*, с началом координат. При таком выборе радиуса в любой точке профиля на фазе удаления угол давления будет меньше или равен допустимому. Однако кулачок необходимо при этом выполнить с эксцентриситетом е*. При нулевом эксцентриситете радиус начальной шайбы определится точкой Ое0 . Величина радиуса при этом равна re0, то есть значительно больше минимального. При выходном звене - коромысле, минимальный радиус определяется аналогично. Радиус начальной шайбы кулачка r1aw при заданном межосевом расстоянии aw, определяется точкой О1aw , пересечения дуги радиуса aw с соответствующей границей области. Обычно кулачок вращается только в одном направлении, но при проведении ремонтных работ желательно иметь возможность вращения кулачка в противоположном направлении, то есть обеспечить возможность реверсивного движения кулачкового вала. При изменении направления движения, фазы удаления и сближения, меняются местами. Поэтому для выбора радиуса кулачка, движущегося реверсивно, необходимо учитывать две возможных фазы удаления, то есть строить две диаграммы SВ= f(φ1) для каждого из возможных направлений движения.

На этом рисунке: r1 - минимальный радиус начальной шайбы кулачка; r1е - радиус начальной шайбы при заданном эксцентриситете; r1aw - радиус начальной шайбы при заданном межосевом расстоянии; aw0 - межосевое расстояние при минимальном радиусе.

Механизм с толкателем |

Выбор радиуса ролика

При выборе радиуса ролика руководствуются следующими соображениями: 1. Ролик является простой деталью, процесс обработки которой несложен. Поэтому на его поверхности можно обеспечить высокую контактную прочность. В кулачке, из-за сложной конфигурации рабочей поверхности, это обеспечить сложнее. Поэтому обычно радиус ролика rр меньше радиуса начальной шайбы конструктивного профиля r и удовлетворяет соотношению rр < 0.4- r0, где r0 - радиус начальной шайбы теоретического профиля кулачка. 2. Конструктивный профиль кулачка не должен быть заостренным или срезанным. Поэтому на выбор радиуса ролика накладывается ограничение rр <0.7 ρmin , где ρmin - минимальный радиус кривизны теоретического профиля кулачка. 3. Рекомендуется выбирать радиус ролика из стандартного ряда диаметров в диапазоне rp = (0.2 ... 0.35) -r0 . 4. Увеличение радиуса скругления не увеличивает габаритов и массы толкателя, а размеры конструктивного профиля кулачка уменьшаются. Поэтому этот радиус можно выбирать достаточно большим.

48). Понятие о структурном синтезе и анализе. Как на любом этапе проектирования при структурном синтезе различают задачи синтеза и задачи анализа.

Задачей структурного анализа является задача определения параметров структуры заданного механизма - числа звеньев и структурных групп, числа и вида КП, числа подвижностей, числа контуров и числа избыточных связей. Задачей структурного синтеза является задача синтеза структуры нового механизма, обладающего заданными свойствами: числом подвижностей, отсутствием местных подвижностей и избыточных связей, минимумом числа звеньев, с парами определенного вида и т.п.

Основные понятия структурного синтеза и анализа. Подвижность механизма - число независимых обобщенных координат, однозначно определяющее положение звеньев механизма на плоскости или в пространстве. Независимые друг от друга величины, вполне и однозначно определяющие возможные положения системы материальных тел в произвольный момент времени называются обобщенными координатами системы. Начальное звено - звено, координата которого принята за обобщенную. Начальная кинематическая пара - пара, относительное положение звеньев в которой принято за обобщенную координату. Связь - ограничение, наложенное на перемещение тела по данной координате. Избыточные связи - это связи, число которых в механизме определяется разностью между суммарным числом связей, наложенных кинематическими парами, и суммой степеней подвижности всех звеньев, местных подвижностей и заданной подвижностью механизма в целом. Местные подвижности (лишние степени свобод) - подвижности механизма, которые не оказывают влияния на его функцию положения, а введены в механизм с другими целями.

Основные структурные формулы.

Основные структурные формулы были составлены для плоских механизмов Чебышевым П.Л. и Грюблером М., для пространственных - Сомовым П.О. и Малышевым. Так как принципы, заложенные в построении всех этих формул одинаковы, то их можно записать в обобщенном виде:

![]() где:

H

- число степеней подвижности твердого

тела;

n

- число подвижных звеньев в механизме;

n

= k - 1;

k

- общее число звеньев механизма;

i

- число подвижностей в КП; pi

- число кинематических пар с i

подвижностями.

где:

H

- число степеней подвижности твердого

тела;

n

- число подвижных звеньев в механизме;

n

= k - 1;

k

- общее число звеньев механизма;

i

- число подвижностей в КП; pi

- число кинематических пар с i

подвижностями.

Для расчета избыточных связей, согласно второму определению, используется следующая зависимость:

q = W0+ Wм - W,

где: q - число избыточных связей в механизме; W0 - заданная или требуемая подвижность механизма; Wм - число местных подвижностей в механизме; W - расчетная подвижность механизма.

49). Кинематическое исследование проводят графическим и аналитическим методами. Графическое определение кинематических параметров основано на геометрических построениях, погрешность результатов которых составляет (0,3-0,5)% по сравнению с аналитическими расчетами. Графический метод нагляден и универсален, так как позволяет определять положения, скорости и ускорения звеньев механизма любой структуры. Метод построения планов скоростей и ускорений применяется при инженерных расчетах, как при анализе, так и при синтезе механизмов. Графический метод построения кинематических диаграмм позволяет использовать при анализе заданные в виде графиков законы изменения кинематических параметров в функции обобщенных координат φ и t. Точность графических методов достаточна для выполнения технических расчетов. Если требуется проводить расчеты с высокой точностью, применяют аналитические методы, применение ЭВМ в этом случае упрощает расчеты.

Метод цикловых кинематических диаграмм. При кинематическом анализе кулачкового механизма задан конструктивный профиль кулачка и радиус ролика rp. Методом обращенного движения находим центровой профиль кулачка. Наносим на профиль фазовые углы и определяем в зоне ближнего выстоя начальный радиус центрового профиля кулачка r0. В зоне рабочего угла проводим ряд траекторий центра ролика толкателя и по ним измеряем от точки лежащей на окружности r0 до точки лежащей на центровом профиле текущее перемещение толкателя. По этим перемещениям строим диаграмму. Дифференцируя эту диаграмму по времени или обобщенной координате, получаем кинематические или геометрические характеристики механизма. При графическом дифференцировании масштабы диаграмм зависят от масштабов исходной диаграммы и выбранных отрезков дифференцирования.