- •Технології та обладнання для змішування пластмас.

- •Матриці пластмас. Основні термопласти, реактопласти та термоеластопласти, на базі яких створюються пластмаси.

- •Релаксаційні процеси, релаксаційний спектр та час релаксації полімерів.

- •6 Технологія і обладнання для стренгової грануляції композицій пластмас.

- •7 Коротка характеристика основних багатотоннажних полімерів. Стан і перспектива їх виробництва в Україні.

- •8 Молекулярно-реологічне обґрунтування процесів орієнтації пластмас.

- •9 Технології та обладнання для таблетування термореактивних пресматеріалів.

- •10 Пластмаси - полімерні композиційні матеріали, принципи їх створення.

- •11. Фiзична I хiмiчна деструкцiя полiмерiв. Особливостi хiмiчних процесiв при перегpiвi пвх

- •12. Особливостi екструзiйних технологiй. Класифiкацiя екструзiйного обладнання.

- •13. Загальна характеристика вихiдних компонентiв пласмас.

- •15. Екструдери черв’ячнi, дисковi I комбiнованi. Iх призначення та особливостi.

- •16. Наповнення полімерів. Основні види наповнювачів і типи структур наповнених полімерів. Особливості введення напОвнювачів.

- •17. Залежність коефіцієнту еластичного відновлення від швидкості зсуву і відносної довжини каналу.

- •18. Фізико-хімічні процеси, що протікають в екструдерах.

- •19. Пластифікація полімерів. Види пластифікації і пластифікаторів. Сумісність пластифікаторів з полімерами. Особливості введення пластифікаторів.

- •20. Фізичні властивості пластмас, їх вплив на переробку.

- •21 Основні параметри процесу екструзії

- •22 Модифікування властивостей сумішей полімерів наповнювачами, пластифікаторами та іншими добавками

- •23 Переробляємість пластмас і оцінка її з використанням термомеханічного аналізу

- •24 Функціональні зони екструдерів, їх сумісна робота

- •25. Горючість пластмас, методи її зниження

- •26 Тривала термостійкість полімерів і композицій. Термічна і механічна деструкція полімерів.

- •27 Гідравлічна взаємодія екструдера з головкою. Робоча точка єкструзії.

- •28 Спінювання, фізико-хімічні основи процесу

- •29 Текучість. Показник текучості розплаву термопластів

- •30 Математична модель зони завантаження. Коефіцієнт бокового тиску, його значення при аналізі руху “пробки”

- •31. Пространственное (сетчатое) структурирование термопластов

- •32. В’язкотекучі властивості пластмас, в тому числі час твердження по методу Канавця

- •34. Токсичность пластмасс

- •35.Усадка изделий из пластмасс. Анизотропия усадки.

- •36. Математическая модель зоны дозирования. Анализ степени влияния на продуктивность экструдера

- •37 Изменение агрегатного, фазового и физического состояния при экструзионной переработке пластмасс

- •38. Гранулометрический состав текучих , методы определения

- •39. Назначение и классификация пластмассовых труб, особенности методов их производства

- •40. Ориентация макромолекул, связь макроструктур со свойствами пластмасс

- •41. Класифікація методів переробки пластмас та іх загальна характеристика.

- •42. Особливості підготовки розплаву для екструзії труб

- •43. Эластическая турбулентность при течении расплава полимера

- •44. . Анализ процессов переработки с позиций элементарных стадий (модулей).Их значение для новых технологий и модернизации существующих.

- •45. Формування заготовок виробів з пластмас. Соекструзія заготовок виробів.

- •46. Стан і перспективи виготовлення виробів з пластмас

- •47. Переробляємість пластмас та оцінка її з використанням дта

- •48. Змішування сипких речовин, сипких та рідинних компонентів, розплавів пластмас

- •49. Одержання пластмас, їх класифікація і особливості властивостей

- •50. Термостабільність та термостійкість полімерів

35.Усадка изделий из пластмасс. Анизотропия усадки.

Одним з важливих технологічних показників при формуванні виробів із полімерних матеріалів являється усадка. Від умов протікання усадочних процесів залежить якість виробів. Знання усадки вихідної полімерної сировини необхідно при конструюванні виробів із пластмас, формуючого інструмента, при виборі технологічних режимів переробки.

Фізичні та хімічні причини появи усадки: різниця температурних коефіцієнтів лінійного (об'ємного) розширення пластмас і металу форми, виділення вологи та летких в навколишнє середовище, хімічна усадка реактопластів при отвердженні, орієнтація макромолекул полімерів та часток наповнювача та багато інших. Види усадки, що визначені ГОСТ 18616:

усадка – різниця розмірів холодної форми і відформованих, охолоджених в ній зразків, виражається в відсотках від розмірів форми;

додаткова усадка – різниця розмірів відформованих і охолоджених в ній зразків до і після термообробки, виражається у відсотках від початкових розмірів зразків;

анізотропія усадки – відношення величини усадки (або додаткової усадки) перпендикулярно напрямку лиття до величини усадки (або додаткової усадки) уздовж напрямку лиття.

Дослідження усадки термопластів бажано виконувати при виготовленні зразків-брусків 120x10x4 та 50x6x4 мм та дисків діаметром 50 мм і товщиною 2 мм. Зразки повинні виготовлятися в одному гнізді форми, заповнювати яку при литті під тиском бажано з торця.

Усадка S розраховується за формулою

, %

де – розмір форми в подовжньому напрямку, мм; – розмір зразка, мм.

Додаткову усадку розраховують за формулою

, %

де – розмір зразка перед термообробкою, мм; – розмір зразка після термообробки, мм.

Анізотропію усадки а і додаткової усадки розраховуємо за формулами

(8.3)

)

де – величина додаткової усадки вздовж напрямку лиття, %; – величина усадки або додаткової усадки вздовж напрямку лиття, %.

Додаткова усадка та анізотропія усадок визначаються вимірювальними засобами, точність яких ±0,01 мм.

У таблиці 8.1 приведені дані з усадки окремих термопластів.

36. Математическая модель зоны дозирования. Анализ степени влияния на продуктивность экструдера

Определение производительности Q одночервячных экструдеров производим исходя из условия определяющего влияния на нее производительности дозировочной зоны. В качестве основы получения расчетного уравнения принимаем упрощенную теорию потока, т.е. считаем течение осуществляется в изотермических условиях, когда цилиндр неподвижен, а червяк вращается с угловой скоростью . червяк имеет однозаходную нарезку и ось его направлена по координате z (см. рис. 15.3, б). Решение уравнения движения проводим при допущениях: течение считаем установившимся; гравитационными силами и силами инерции пренебрегаем; скольжение расплава по поверхности червяка и цилиндра отсутствует; размеры канала червяка по длине зоны дозирования постоянные.

После необходимых преобразований получаем уравнение для расчета производительности дозировочной зоны:

(12.15)

где ,

,

D = 2Rч, Rч – радиус червяка; b – ширина витка; e – ширина витка нарезки; i – число заходов нарезки; H – глубина витка; φ – угол наклона витка; n – частота вращения червяка; δ – величина зазора между гребнем витка и цилиндром; L – длина расчетного участка червяка; μк – эффективная вязкость в зазоре δ; Δр – перепад давления; Fd, Fp – коэффициенты геометрической формы канала червяка.

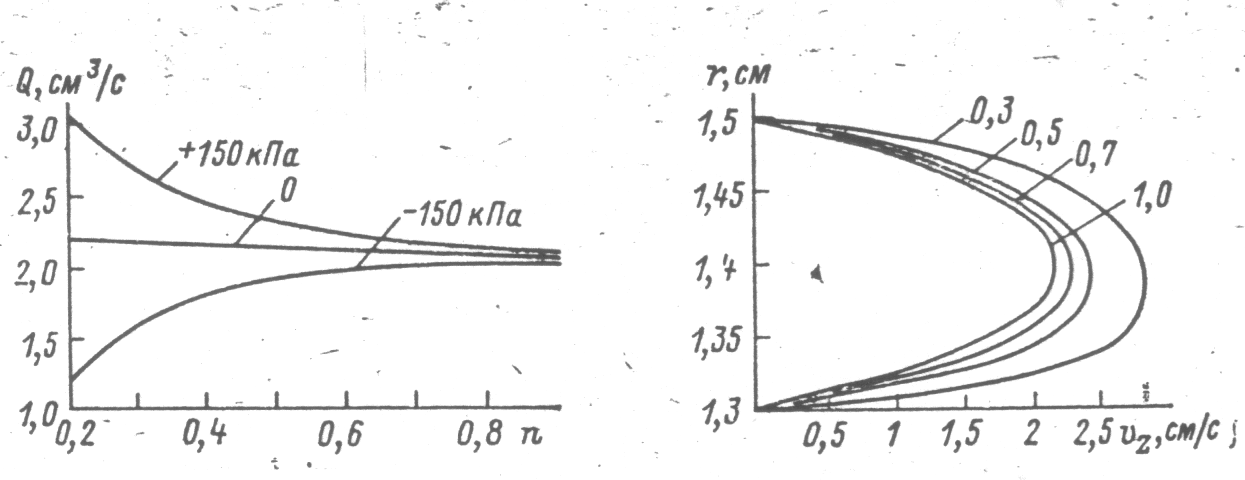

Как показали исследования, наибольшее влияние на производительность оказывает градиент давления в тангенциальном направлении и показатель степени m (рис. 12.18). Производительность также очень зависит от градиента давления при малых значениях m. Для ньютоновских жидкостей изменение расхода практически отсутствует. Для того чтобы понять столь различное влияние градиента давления и показателя степени, рассмотрим эпюры осевой скорости. Из рис. 12.19 видно, что при уменьшении показателя степени m скорость vz увеличивается. В зависимости от показателя степени m изменяется также кривизна профиля скорости и происходит смещение максимального значения скорости (при r = Ri) к поверхности червяка. Однако при работе экструдера в насосном режиме наблюдается обратная картина, и при уменьшении показателя степени m производительность снижается ( рис. 12.18). Такое неоднозначное влияние показателя степени m объясняется изменением профиля скорости течения расплава в тангенциальном направлении v. При уменьшении показателя степени кривизна эпюры скорости v. возрастает сильнее, чем при большом значении m и отрицательном градиенте давления dp/d (насосный режим) поток, вращающийся с червяком, увеличивается. При положительном градиенте давления и малых значениях показателя степени m эпюра v. становится более вогнутой и доля расплава срезаемого нарезкой червяка возрастает, т.е. производительность экструдера повышается больше, чем для ньютоновских жидкостей.

Из рассмотренного видно, что для достижения высокой производительности при переработке полимеров, обладающих сильной аномалией вязкости (малое значение m), целесообразно создавать дросселирующий режим работы зоны дозирования.

Рис. 12.18 Зависимость производительности экструдера от показателя степени п при различных градиентах давления dp/d (перепадах давления в зоне дозирования).

Рис. 12.19 Зависимость скорости vz от радиуса канала r при работе экструдера в дросселирующем режиме и различных значениях показателя степени n.

Рассмотренное решение не учитывает тепловых процессов, однако экспериментально установлено, что градиент температуры по глубине канала в некоторых случаях достигает 15—20 С.

Для одночервячных экструдеров, работающих в адиабатических режимах, дают достаточно высокое приближение следующие соотношения:

производительность

Qм = Qо (Dм/Dо)2 (12.16)

мощность, потребляемая приводом червяка

Nм = Nо (Dм/Dо)2 (12.17)

крутящий момент на валу червяка

(12.18)

боковое давление

Pм = Pо (12.19)

осевое усилие

(12.20)

верхний предел частоты вращения червяка

(12.21)

В уравнениях (12.16) – (12.21) индекс «м» обозначает «модели», «о» – образца.

с заданной степенью кристалличности выбирают скорость охлаждения расплава, затем, используя уравнения нестационарной теплопроводности, находят скорость отвода экструдата и определяют необходимую производительность агрегата Q:

, (12.22)

где 0 – плотность полимера при 20 °С; M – число фильер в формующей головке; Fэ – площадь сечения изготавливаемого изделия; vэ – скорость отвода (экструзии) профиля (изделия).

Следует заметить, что окончательный расчет зон загрузки, плавления и дозирования проводят не изолированно, а при условии равенства массовых расходов (производительностей) всех зон: .