- •Порядок выполнения работы

- •§ 1.1. Назначение и область применения апт. Обозначение и классификация.

- •§1.2. Назначение, характеристика и устройство.

- •§1.3. Принцип работы и типовые детали, получаемые обработкой на автомтах продольного точения.

- •§1.4. Поперечные суппорты.

- •§ 1.5 Нумерация станков.

- •§ 1.6 Схема апт и его работа.

- •§ 1.7. Конструкция станка.

- •§ 1.8. Отличительные особенности апт.

- •§ 1. 9. Рассмотрение различных моделей апт, их назначение и особенности.

- •§ 1.10. Применяемые заготовки и требования к ним.

- •§ 1.11. Характерные детали, обрабатываемые на автоматах продольного точения.

- •§ 1.12. Виды поверхностей, обрабатываемых на автоматах продольного точения, инструменты и взаимодействие движений при их обработке.

- •§ 1.13. Дополнительные специальные приспособления, расширяющие возможность апт, их схемы и взаимодействие с апт.

- •Раздел II

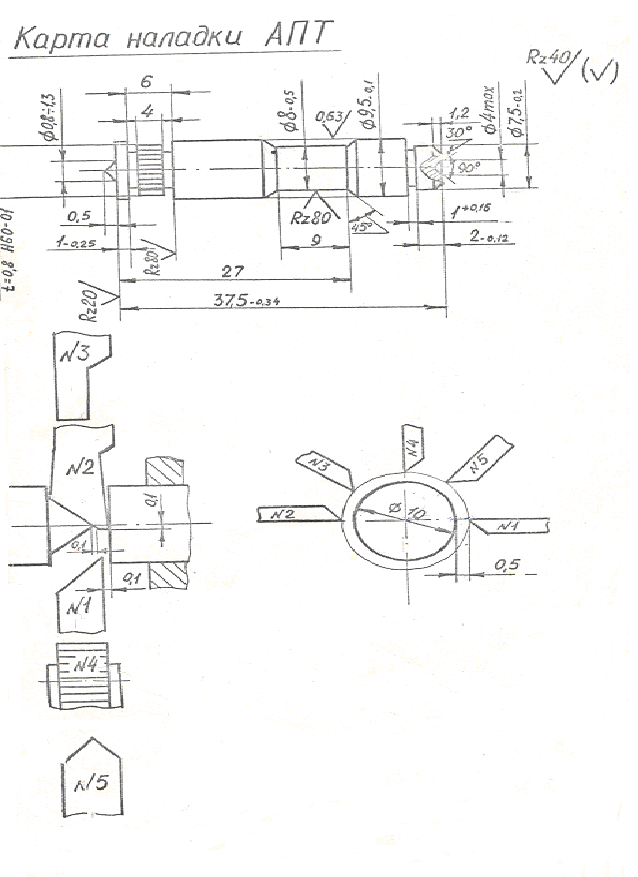

- •§ 2.1. Расчет наладки апт.

- •§ 2. 2. Порядок расчета наладки.

- •Значит, ход шпиндельной бабки равен

- •§ 2. 3. Проектирование кулачков.

- •§ 2.4. Вычерчивание кулачка.

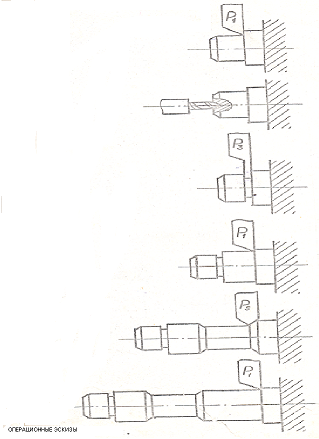

- •Операционные эскизы

- •Операционные эскизы

- •Содержание отчета

- •Литература

§ 2. 3. Проектирование кулачков.

Проектирование кулачков производится на основе расчетных данных таблицы 2 карты наладки и паспортных данных автомата и заключается в разработке рабочих чертежей на все кулачки с построением и вычерчиванием профиля на всех участках рабочих и холостых ходов, простановкой размеров, допусков, знаков шероховатости обработки.

Кривая рабочих ходов на кулачках должна соответствовать принятой при выборе режима резания равномерной подачи шпиндельной бабки или инструмента. Этому требованию удовлетворяет спираль Архимеда.

Построение профиля дискового кулачка производится с использованием максимального диаметра его заготовки.

Угловые границы каждого участка профиля кулачка, соответствующие определенным рабочим и холостым ходам, очерчиваются дугами окружности, которые называются лучами.

Сначала проводится нулевой луч, соответствующий началу цикла обработки, а затем на соответствующих углах другие лучи. Прочерчивание лучей производится при условном повороте толкателя вокруг неподвижного кулачка. При этом ось толкателя будет поворачиваться по окружности с радиусом, равным межцентровому расстоянию А.

Получив угловые границы профиля кулачка для данного рабочего хода, из таблицы карты наладки берутся значения начального Rн и конечного Rк радиусов и проводятся окружности, являющиеся границами данного участка профиля по высоте.

Между полученными точками А и Б строится профиль участка рабочего хода, который очерчивается по закону спирали Архимеда, обеспечивающему равномерную подачу суппорта при повороте кулачка.

Участки профиля кулачка, соответствующие холостым ходам, на практике не строятся, а очерчиваются по шаблонам, чертежи которых приведены в паспорте автомата.

§ 2.4. Вычерчивание кулачка.

При вычерчивании кулачков используются расчетные данные карты наладки. На листе бумаги вычерчиваются наружная и внутренняя окружности кулачка. Диаметры наружной и внутренней окружностей берутся из таблицы или из паспорта АПТ. Для кулачка балансира дополнительно наносится средняя окружность с R = 45 мм. Затем из центра проводится окружность радиуса, равного расстоянию от оси кулачка до оси вращения качающегося рычага с упором (берется из данных станка). На этой окружности будут лежать центры окружностей, радиус которых равен плечу качающегося рычага с упором. Все кулачки на распределительном валу, как и шпиндель автомата, имеют левое вращение (по часовой стрелке), поэтому градусы углов отдельных переходов должны откладываться от нуля против часовой стрелки по окружности наружного диаметра кулачка. Затем через полученную точку проводят дугу радиусом равным плечу рычага, центр которого находится на окружности радиуса, равного расстоянию кулачка до оси вращения двуплечевого рычага. От наружной или средней окружности откладывают линейную величину перемещения с учетом передаточного отношения, т. е. величину подъема или спуска на кулачке. И через полученную точку проводят окружность, концентричную основной. На пересечении соответствующих окружностей дуги получают точку.

Построим профиль кулачка шпиндельной бабки для нашего примера. Градусы отсчитываем по наружной окружности кулачка, диаметром 180 мм. От нулевой точки откладываем по окружности 10° и через полученную точку проводим дугу радиуса 120 мм. Радиус 120 мм соответствует плечу качающегося рычага с упором. На этом участке цанга разжимается, ШБ стоит на месте, следовательно, кривая этого участка профиля есть дуга окружности радиуса 90 мм. Затем откладываем 20° – отход ШБ назад и проводим через новую точку деления дугу того же радиуса 120 мм. Проводим на кулачке концентрическую окружность радиуса 90 – 49,375 = 40,625 (мм) до пересечения с дугой, проведенной через точку 30°. Полученные точки соединяем по кривой шаблона. Далее откладываем 10° – зажим цанги. ШБ стоит на месте, следовательно кривая есть дуга окружности радиуса 40,625 мм. При отводе резца № 2, подводе резца № 1 и паузе ШБ стоит на месте, следовательно 4°+4°+4°= 12° тоже откладываются по дуге того же радиуса. От точки 52° до точки 56° происходит подъем на кулачке, равный 1,5 мм. Этот подъем выполняется по спирали Архимеда.

Откладывая последовательно на чертеже величины углов и подъема и спуска на кулачке получим профиль кулачка.

Профили кулачков для остальных инструментов вычерчиваются аналогичным образом.

Допуска на изготовление кулачков рекомендуется принимать равными 50% от величины допуска обрабатываемой поверхности с учетом передаточного отношения рычагов.

При небольших усилиях подачи суппорта кулачки изготавливаются из серого чугуна марки СЧ 22 – 44, СЧ 28 – 48 и др., а при больших усилиях – из сталей 15, 20, 20Х.

Кулачки средних и крупных размеров изготавливаются из сталей марок 45, 40 и 40 X.