- •Порядок выполнения работы

- •§ 1.1. Назначение и область применения апт. Обозначение и классификация.

- •§1.2. Назначение, характеристика и устройство.

- •§1.3. Принцип работы и типовые детали, получаемые обработкой на автомтах продольного точения.

- •§1.4. Поперечные суппорты.

- •§ 1.5 Нумерация станков.

- •§ 1.6 Схема апт и его работа.

- •§ 1.7. Конструкция станка.

- •§ 1.8. Отличительные особенности апт.

- •§ 1. 9. Рассмотрение различных моделей апт, их назначение и особенности.

- •§ 1.10. Применяемые заготовки и требования к ним.

- •§ 1.11. Характерные детали, обрабатываемые на автоматах продольного точения.

- •§ 1.12. Виды поверхностей, обрабатываемых на автоматах продольного точения, инструменты и взаимодействие движений при их обработке.

- •§ 1.13. Дополнительные специальные приспособления, расширяющие возможность апт, их схемы и взаимодействие с апт.

- •Раздел II

- •§ 2.1. Расчет наладки апт.

- •§ 2. 2. Порядок расчета наладки.

- •Значит, ход шпиндельной бабки равен

- •§ 2. 3. Проектирование кулачков.

- •§ 2.4. Вычерчивание кулачка.

- •Операционные эскизы

- •Операционные эскизы

- •Содержание отчета

- •Литература

§ 1.13. Дополнительные специальные приспособления, расширяющие возможность апт, их схемы и взаимодействие с апт.

Для расширения технологических возможностей прутковых автоматов применяются дополнительные приспособления для осуществления зацентровки, фрезерования пазов и шлицев, сверления, развертывания и нарезания резьбы.

Сверлильное приспособление представляет собой отдельный узел, который устанавливается на продолжении станины). Применяемые на автоматах резьбонарезные приспособления монтируются на специальном основании, закрепляемом на станине станка. Нарезание резьб осуществляется круглыми плашками.

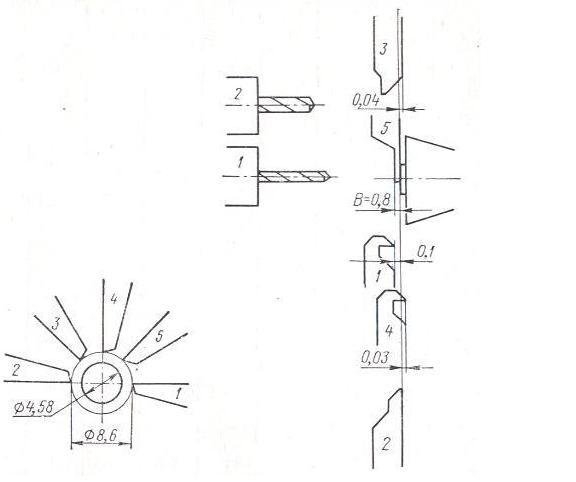

На автоматах фасонно-продольного точения часто применяются двух-, трехшпиндельные приспособления для последовательного центрирования, сверления, развертывания и нарезания резьбы. Они имеют сходную конструкцию. Трехшпиндельное сверлильно-резьбонарезное приспособление 1 (рис. 4) устанавливается на станке со стороны выхода прутка 2 слева от суппортной стойки 3. Оно состоит из корпуса с расположенными в нем тремя шпинделями 4, 5, 6: невращающимся центровочно-сверлильным и вращающимися сверлильным и резьбонарезным. С помощью дисковых кулачков шпиндельный блок 7 периодически поворачивается, устанавливая в рабочую позицию по оси с прутком 2 соответствующий шпиндель. Продольная подача шпинделей осуществляется дисковыми кулачками от распределительного вала.

Для фрезерования шлицев и лысок со стороны отрезка детали применяется шлицовочное приспособление. Схема приспособления и циклограмма движения руки-переносчика показана на рис. 5.

Раздел II

§ 2.1. Расчет наладки апт.

Под расчетом наладки понимают проектирование технологического процесса обработки, включающего последовательный порядок всех рабочих и холостых ходов режущих инструментов и рабочих органов автомата с учетом возможных совмещений и нахождение пауз, гарантирующих окончание или начало отдельных, переходов при обработке.

Деталь, изготовленная по разработанному технологическому процессу должна соответствовать требуемым размерам и допускам и иметь заданное качество поверхностей, а время цикла обработки детали должно быть минимальным.

Для вычерчивания профилей кулачков, определяющих все движения рабочих органов автомата, необходимо найти величины рабочих и холостых ходов шпиндельной бабки и инструментов, выбрать скорости резания и подачи и вычислить углы поворота распределительного вала для рабочих и холостых ходов.

Кривые рабочих и холостых ходов определяются двумя параметрами:

1. Величиной центрального угла, соответствующего углу поворота распределительного вала за время работы или холостого хода.

2. Величиной приращения (убавления) радиуса кулачка, т. е. линейным перемещением одного из рабочих органов автомата.

Кривые кулачков рассчитываются так, чтобы за один оборот распределительного вала был совершен весь цикл рабочих и холостых ходов и полностью обработана одна деталь.

Проектирование автоматной операции начинается с анализа чертежа детали и технических требований, выбора необходимой модели автомата и приспособлений к нему. Модель автомата выбирается по наибольшим диаметру и длине обрабатываемой детали и требованиям по точности и чистоте обработки. Анализируя отдельные характерные элементы поверхностей, например, канавки, поднутрения, накатки, фасонные поверхности, торцевые отверстия, расточки и пазы, конусные поверхности, фаски, зубчатые и червячные профили, определяется форма и количество инструмента, необходимого для обработки всех поверхностей детали. При первом назначении может оказаться, что количество назначенных инструментов превышает то количество, которое можно установить на автомате. Необходимо помнить, что многие по поверхности детали могут быть получены совмещенным движением инструмента и прутка, например, фасонные поверхности, фаски, широкие канавки, углубления и т. д. Поэтому в первую очередь необходимо назначить инструмент для тех поверхностей, которые не могут быть обработаны совмещенным движением и требуют специального инструмента, например, проходной резец для точных цилиндрических поверхностей, отрезной, накатник, резец для зацентровки или сверло, расточной резец, узкий канавочный резец, червячная фреза для зубчатого профиля и др. Затем необходимо учесть возможность одновременной обработки нескольких поверхностей одним резцом, так, например, отрезку детали можно совмещать с проточкой фасок, конусов или других несложных поверхностей на заднем конце отрезаемой детали и на переднем конце следующей детали одновременно одним резцом специальной формы. Проточку разносторонних фасок можно производить разными гранями одного резца и т. д. Проводя также возможные совмещения необходимо определить и вычертить профиль режущей части каждого резца и наметить место их размещения на станке. При этом необходимо руководствоваться рекомендациями по назначению суппортов, которые были изложены ранее. Назначив специальные инструменты, для оставшихся поверхностей детали необходимо продумать возможность их обработки совмещенным движением инструмента и заготовки. В случае необходимости надо выбрать дополнительные приспособления для сверления торцевых отверстий, развертывания, растачивания, нарезания внутренних и наружных резьб, фрезерования торцевых пазов или зубчатого профиля (см. раздел 1). Иногда, при необходимости, можно на боковом дополнительном приспособлении устанавливать один дополнительный резец для зацентровки, проточки поднутренний или внутренней расточки. Все остальные (основные) резцы могут устанавливаться только на трех поперечных суппортах и балансире, т. е. их общее количество не должно быть более 5.

Установив количество и форму инструмента, определяют его начальное положение по отношению к заготовке и вычерчивают в двух проекциях (см. рис. 6). Чтобы резцы не мешали друг другу в рабочей позиции и не касались заготовки до начала работы, они должны отстоять в радиальном направлении на некотором расстоянии от боковой поверхности заготовки. Это расстояние назначают 0,5 мм при диаметре прутков больше 3 мм, а при диаметре прутков меньше 3 мм – это расстояние до 2 мм. В осевом направлении резцы также должны быть установлены в строго определенном положении. Для проходных резцов (например № 1) должен быть обеспечен зазор между режущей кромкой и торцевой поверхностью для их быстрого подвода, остальные резцы должны быть расположены так, чтобы после отвода отработавшего резца следующий резец подводился к заданному участку заготовки желательно без подачи шпиндельной бабки назад или вперед.

РИС.6

Теперь, когда размещены в исходном положении инструменты и распределены поверхности, которые обрабатываются каждым инструментом, можно назначать порядок их работы. При этом надо учитывать, что резцы могут работать только поочередно, обрабатывая последовательно участок за участком. Если один резец обрабатывает несколько участков, то он может несколько раз отводиться в исходное положение и затем после подачи шпиндельной бабки вперед опять подводиться к нужному участку. При обработке одним резцом следующих друг за другом возрастающих или убывающих ступенчатых участков (резцом № 1 или № 2) резец отходит или подходит только на глубину ступени. Рабочая подача шпиндельной бабки выполняется только вперед, иногда допускается холостой ход шпиндельной бабки назад, но на небольшую величину, чтобы проточенный участок детали не вошел в люнет. При работе дополнительных сверлильных приспособлений пруток подается вперед, а после выполнения перехода отводится назад в исходное положение. Небольшие диаметры детали можно не обтачивать, если к ним предъявляются невысокие требования по точности и диаметр заготовки взят равным этому наибольшему диаметру. Часто не протачиваются поверхности под зубчатый профиль, в этом случае лишний припуск удаляется при фрезеровании зубьев. Обработку надо начинать с того конца, где больше ступеней и сложных поверхностей. Глубокие канавки и проточки желательно обрабатывать в конце, так как они ослабляют деталь, снижают ее жесткость и, следовательно, точность обработки. Учитывая эти замечания, определяется порядок работы инструментов, т. е. последовательность их подвода, отвода и периодические подачи шпиндельной бабки вперед. Установив такую последовательность, можно приступить к подробному составлению переходов, необходимых для правильной работы автомата.

Все переходы делятся на рабочие и холостые.

Рабочие – это переходы, при которых производится обработка поверхностей деталей, при этом инструмент или шпиндельная бабка движутся с рабочей подачей небольшой величины.

Холостые переходы, не сопровождающиеся резанием, они необходимы для подготовки рабочих переходов и выполняются с более быстрыми подачами, чем рабочие. К холостым относятся:

1. Ускоренный подвод инструмента из исходного положения к обрабатываемой поверхности, так чтобы зазор между инструментом и поверхностью оставался не больше 0,1÷0,2 мм;

2. Пауза, которая применяется для зачистки поверхности после врезания инструмента, проточки фасок, канавок, фасонных поверхностей, с поперечной подачей фасонных резцов, проточки поднутрений, подрезки уступов. Часто применяют технологические паузы для компенсации погрешностей изготовления кулачков;

3. Отвод инструмента после проточки в исходное положение;

4. Ускоренный подвод или отвод шпиндельной бабки;

5. Другие вспомогательные движения дополнительных приспособлений, например, поворот многошпиндельного сверлильного приспособления для подачи инструмента па рабочую позицию и т. п.

Таким образом, карта наладки автоматной обработки должна содержать определенную последовательность рабочих и необходимых холостых переходов. Все и рабочие и холостые переходы должны быть отражены в карте наладки, так как являются командами для управления автоматом и каждой из этих команд будет соответствовать определенный участок профиля на управляющих кулачках.

Для уменьшения операционного времени обработки необходимо стремиться к тому, чтобы холостых ходов было меньше и при возможности совмещать несколько холостых ходов во времени. Например, можно совместить отвод одного резца в исходное положение и подвод следующего резца или дополнительного приспособления. Иногда совмещают два рабочих перехода. Совмещенные переходы также отражаются в карте наладки и для отличия перекрываемые переходы, т. е. те, длительность выполнения которых меньше, записываются в скобках.

Новый цикл обработки детали начинается с того момента, когда выполнена отрезка предыдущей детали и отрезной резец остался внизу. Он не дает перемещаться прутку вперед, когда разжимается цанга и шпиндельная бабка отходит назад на длину, равную длине обрабатываемой детали.

Обработка детали начинается с холостых ходов.

1. Разжим цанги.

2 Отход шпиндельной бабки.

3. Зажим цанги.

4. Отвод отрезного резца.

Далее в соответствии с намеченным ранее порядком работы инструментов следуют холостые и рабочие переходы, необходимые для работы каждого резца.

5. Подвод инструмента

6. Врезание.

7. Ход ШБ вперед.

8. Пауза.

9. Отвод инструмента.

Затем следуют переходы для работы очередного резца и т. д. Закапчивается цикл отрезкой готовой детали.