- •Реферат.

- •Оглавление. Реферат 1

- •Техническое задание 3

- •Техническое задание.

- •1.Определение закона движения механизма.

- •1.1 Определение размеров механизма.

- •1.2 Силы, действующие на звенья механизма.

- •1.3 Построение графика силы fс.

- •1.4 Построение графика силы р*.

- •1.5 Построение суммарного графика силы f.

- •1.6 Построение графика f().

- •1.7 Нахождение значений передаточных функций.

- •1.8 Построение графика приведённого момента.

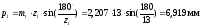

- •Приведённый момент, заменяющий силу сопротивления fс, определяется в каждом положении механизма по формуле:

- •1.9 Построение графика суммарной работы .

- •1.10 Построение графиков приведенных моментов инерции II группы звеньев.

- •1.11 Построение графика кинетической энергии II группы звеньев.

- •1.12 Построение графика угловой скорости .

- •1.13 Построение графика времени движения механизма.

- •1.14 Построение графика углового ускорения динамической модели.

- •2.Силовой расчёт механизма.

- •3.Проектирование зубчатой передачи и планетарного редуктора.

- •3.1 Проектирование зубчатой передачи.

- •3.1.1 Исходные данные для проектирования.

- •3.1.2 Качественные показатели зубчатых передач.

- •3.1.3 Выбор коэффициентов смещения с учетом качественных показателей.

- •3.1.4 Геометрический расчет зацепления.

- •3.1.5 Построение профиля зуба колеса, изготовляемого реечным инструментом.

- •3.1.6 Построение проектируемой зубчатой передачи.

- •3.2 Проектирование планетарного редуктора.

- •3.2.1 Исходные данные.

- •3.2.2 Синтез планетарного механизма.

- •Графическая проверка.

- •4.Проектирование кулачкового механизма.

- •4.1 Исходные данные для проектирования.

- •4.2 Построение кинематических диаграмм методом графического интегрирования.

- •4.3 Определение основных параметров кулачкового механизма графическим способом.

- •4.4 Построение профиля кулачка.

- •Заключение. В процессе курсового проектирования был установлен закон движения основного механизма сильфонного поршневого компрессора. Были установлены зависимости

- •Список использованной литературы.

3.1.4 Геометрический расчет зацепления.

В основу методики расчета эвольвентных зубчатых передач внешнего зацепления положена система расчета диаметров окружностей вершин колес, при которой в зацеплении пары колес сохраняется стандартный зазор c*m. Расчет велся при свободном выборе межосевого расстояния.

Определяем

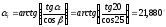

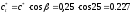

угол профиля косозубого колеса:

…

(69)

…

(69)

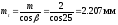

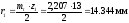

модуль зубьев:

…

(70)

…

(70)

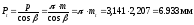

шаг:

…

(71)

…

(71)

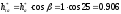

коэффициент высоты головки зуба:

…

(72)

…

(72)

коэффициент радиального зазора:

…

(73)

…

(73)

радиусы делительных окружностей колес:

…

(74)

…

(74)

радиусы основных окружностей

…

(75)

…

(75)

Как

уже было отмечено, требуется выполнение

условия

.

.

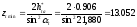

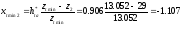

наименьшее на колесе число зубьев без смещения, свободных от подрезания:

…

(76)

…

(76)

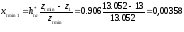

коэффициенты наименьшего смещения исходного контура:

…

(77)

…

(77)

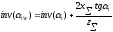

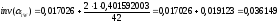

угол зацепления передачи определяют по формуле:

…

(78)

…

(78)

где х=х1+х2=0,5+0,5=1

z=z1+z2=13+29=42

берется из таблицы

берется из таблицы

по

таблице находим

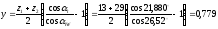

коэффициент воспринимаемого смещения:

…

(79)

…

(79)

коэффициент уравнительного смещения:

y=х-y=1-0,779=0,221… (80)

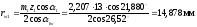

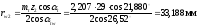

радиусы начальных окружностей:

…

(81)

…

(81)

межосевое расстояние:

aW=rW1+rW2=14,878+33,188=48,066… (82)

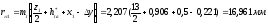

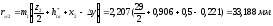

радиусы окружностей вершин:

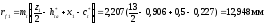

…

(83)

…

(83)

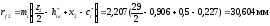

радиусы окружностей впадин:

…

(84)

…

(84)

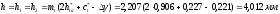

высота зубьев колес:

…

(85)

…

(85)

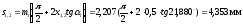

толщина зубьев по дугам делительных окружностей:

…

(86)

…

(86)

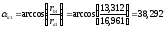

углы профиля на окружностях вершин зубьев колес:

…

(87)

…

(87)

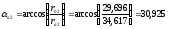

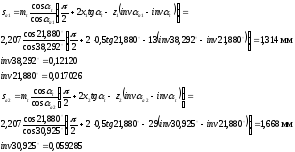

толщины зубьев по дугам окружностей вершин:

.…

(88)

.…

(88)

Для построения станочного зацепления дополнительно определены следующие размеры:

толщина зуба S0 исходного производящего контура по делительной прямой, равная ширине впадины:

…

(89)

…

(89)

радиус скругления основания ножки зуба:

…

(90)

…

(90)

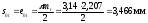

шаг по хорде делительной окружности шестерни:

…

(91)

…

(91)

3.1.5 Построение профиля зуба колеса, изготовляемого реечным инструментом.

Вычерчивается

схема станочного зацепления в масштабе

Образование боковых поверхностей зубьев колес осуществляется методами обработки металлов резанием, давлением (прокатка, штамповка) или путем отливки. Наиболее распространенным является зубонарезание на станках методом огибания.

Схема станочного зацепления строится следующим образом:

Проводим делительную d1=dw01 и основную db1 окружности, окружности вершин d1 и впадин df1.

Откладываем от делительной окружности (с учетом знака) выбранное в результате анализа смещение x1 m и проводим делительную прямую исходного производящего контура реечного инструмента.

На

расстоянии

вверх и вниз от делительной прямой

проводим прямые граничных точек, а на

расстоянии

вверх и вниз от делительной прямой

проводим прямые граничных точек, а на

расстоянии

- прямые вершин и впадин; станочно-начальную

прямую проводим касательно к делительной

окружности в точке P0

(полюс станочного зацепления).

- прямые вершин и впадин; станочно-начальную

прямую проводим касательно к делительной

окружности в точке P0

(полюс станочного зацепления).

Проводим линию станочного зацепления N1P0 через полюс станочного зацепления P0 касательно к основной окружности в точке N1. Эта линия образует с прямыми исходного производящего контура инструмента углы, равные .

Строим

исходный производящий контур реечного

инструмента так, чтобы ось симметрии

впадины совпадала с вертикалью. Для

этого от точки пересечения вертикали

с делительной прямой (точка G)

откладываем влево по горизонтали отрезок

в 1/4 шага и через конец его перпендикулярно

к линии зацепления

проводим наклонную прямую, которая

образует угол

проводим наклонную прямую, которая

образует угол

с вертикалью. Эта прямая является

прямолинейной частью профиля зуба

исходного производящего контура

инструмента. Закругленный участок

профиля строим как сопряжение прямолинейной

части контура с прямой вершин или с

прямой впадин окружностью радиуса

с вертикалью. Эта прямая является

прямолинейной частью профиля зуба

исходного производящего контура

инструмента. Закругленный участок

профиля строим как сопряжение прямолинейной

части контура с прямой вершин или с

прямой впадин окружностью радиуса

.

.

Строим

профиль зуба проектируемого колеса,

касающегося профиля исходного

производящего контура в точке

.

.

Проводим

вспомогательную прямую

касательно к окружности вершин. Фиксируем

точку пересечения линии

касательно к окружности вершин. Фиксируем

точку пересечения линии

и прямолинейной части профиля инструмента

и прямолинейной части профиля инструмента

и центр окружности закругленного участка

профиля точку

и центр окружности закругленного участка

профиля точку

.

Откладываем на прямой

.

Откладываем на прямой

несколько отрезков равной длины (15…20

мм) и отмечаем точки I, II,

III, IV и т.д.

Такие же отрезки откладываем на станочно

- начальной прямой

несколько отрезков равной длины (15…20

мм) и отмечаем точки I, II,

III, IV и т.д.

Такие же отрезки откладываем на станочно

- начальной прямой

(точки 1, 2, 3 …) и на дуге делительной

окружности (точки 1’, 2’, 3’ …). Из центра

(точки 1, 2, 3 …) и на дуге делительной

окружности (точки 1’, 2’, 3’ …). Из центра

колеса через точки 1’, 2’, 3’, … на

делительной окружности проводим лучи

01’, 02’, 03’, … до пересечения с окружностью

вершин в точках 1”, 2”, 3”, … .

колеса через точки 1’, 2’, 3’, … на

делительной окружности проводим лучи

01’, 02’, 03’, … до пересечения с окружностью

вершин в точках 1”, 2”, 3”, … .

Любое

промежуточное положение точки

или

или

находим построением соответствующих

треугольников. Затем из точек

находим построением соответствующих

треугольников. Затем из точек

радиусом

радиусом

проводим окружность, а через точки

проводим окружность, а через точки

касательно к этим окружностям прямые,

которые дают новые положения исходного

производящего контура. К полученному

ряду положений профиля зуба исходного

контура проводим огибающую, которая

определяет левый профиль зуба

изготовляемого колеса. Далее на окружности

вершин откладывают толщину зуба

касательно к этим окружностям прямые,

которые дают новые положения исходного

производящего контура. К полученному

ряду положений профиля зуба исходного

контура проводим огибающую, которая

определяет левый профиль зуба

изготовляемого колеса. Далее на окружности

вершин откладывают толщину зуба

.

Через концы отложенных отрезков по

шаблону строим вторую половину профиля

этого же зуба.

.

Через концы отложенных отрезков по

шаблону строим вторую половину профиля

этого же зуба.