- •Основные соотношения в передачах

- •Глава 3.2. Зубчатые передачи

- •3.2.1. Технология изготовления зубчатых колес

- •3.2.2 Цилиндрические прямозубые передачи

- •Силовые соотношения в цилиндрических зубчатых передачах.

- •Общие сведения о расчетах зубьев колес на прочность.

- •2.Значениев числителе -для прямозубых, а в знаменателе - для косозубых передач.

- •3.2.3 Цилиндрические косозубые и шевронные передачи

- •3.2.4. Конические прямозубые передачи

- •Прямозубой конической передачи

- •3.2.5. Планетарные редукторы

- •3.2.6. Принципы конструирования редукторов

- •Глава 3.3. Червячные передачи

- •Материалы и способы изготовления червячной пары

- •Схемы червячных редукторов

- •Глава 4. Цепные передачи

- •Контрольные вопросы

- •Глава 3.5. Ременные передачи

- •Кинематические и силовые соотношения в передаче

- •Конструирование и расчет плоскоременных передач

- •Конструирование и расчет клиноременных передач

- •Глава 3.6 Фрикционные передачи

- •Расчеты фрикционных передач

- •Контрольные вопросы

- •Раздел 4. Валы, опоры. Глава 4.1. Конструирование и расчет валов и осей

- •Контрольные вопросы

- •Глава 4.2. Подшипники качения

- •Глава 4.3. Подшипники скольжения

- •Рекомендуемая литература

- •Алфавитный указатель

Глава 3.3. Червячные передачи

Цель - изучение устройства, назначения, области применения и конструктивных особенностей различных видов червячных передач. Определение основных параметров и способов изготовления червяков и червячных колес. Умение правильно выбирать материалы и назначать способы термической обработки. Усвоение методов расчета червяка на прочность и жесткость, а зубьев червячного колеса на изгибную и контактную выносливость, а также умение проводить тепловой расчет редуктора.

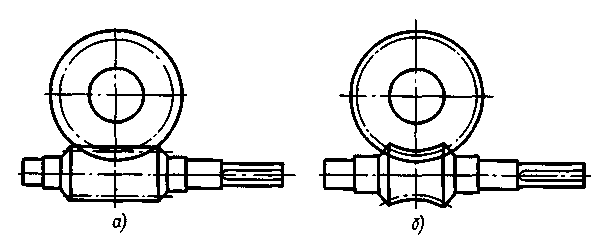

Червячной называется передача, состоящая из червяка и червячного колеса, которые размещены на валах со скрещивающимися (обычно под углом 90°) осями. Этот тип передач относится к зубчато - винтовым. В зависимости от формы червяка различают цилиндрические- (а) и глобоидные – (б) (рис.3.28) червячные передачи Витки цилиндрических червяков могут иметь в осевом сечении трапецеидальный или выпуклый профиль, а в зависимости от формы рабочей поверхности витков в торцевом сечении различают архимедовы, конволютные и эвольвентные червяки.

Эвольвентный червяк (обозначается ZI) в осевом сечении имеет выпуклый профиль, а в торцевом сечении – эвольвентный. В машиностроении наибольшее распространение нашли архимедовы червяки, так как они изготавливаются на обычных токарных и зубофрезерных станках. Червяк может иметь левую и правую резьбу, бывает одно- или многозаходным (z1 = 1…4), где z1 - число заходов червяка.

Рис. 3.28. Конструкция цилиндрической

и глобоидной червячных передач

Червячное колесо представляет собой косозубое колесо с вогнутым профилем зубьев, повторяющим профиль витков червяка. Угол наклона зубьев червячного колеса такой же, как и угол подъема витков червяка.

Глобоидные червяки в осевом сечении имеют, как правило, трапецеидальный профиль, при этом профиль зубьев червячного колеса тоже трапецеидальный. Несущая способность глобоидных передач в 1,4…1,5 раза выше, чем у цилиндрических, вследствие того, что большее число зубьев колеса и витков червяка одновременно находится в зацеплении. Достоинством червячных передач является возможность получения больших передаточных отношений на одной ступени, плавность, бесшумность работы. К недостаткам следует отнести низкий КПД ( = 0,7...0,9), склонность к заеданию в случае плохой настройки или неточности при сборке, необходимость изготовления зубьев колес из дорогостоящих цветных сплавов.

Материалы и способы изготовления червячной пары

Материалы червячной пары должны обладать антифрикционными свойствами и износостойкостью. Червяки, как правило, изготовляют из углеродистых Ст6, 40, 45 или легированных сталей марок 20 X, 40 X, 40 ХН, 18 ХГТ и др. С целью повышения нагрузочной способности червяки подвергают цементации или закалке до твердости HRC 50-65 с последующим шлифованием. При изготовлении червячных колес используют бронзы марок БрОф 10-1, БрАЖ9-4Л и др. или чугуны СЧ 15, СЧ 20. Выбор материала зависит от скорости скольжения витков червяка по зубьям колеса:

![]()

где V1, g - окружная скорость и угол подъема резьбы червяка.

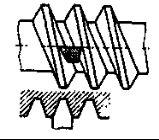

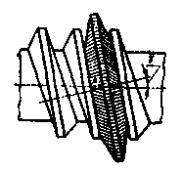

В мелкосерийном производстве червяки с твердостью до НRС 38 нарезают профильными резцами (рис. 3.29) на токарно-винторезных станках, дисковыми или пальцевыми фрезами на зубофрезерных станках (рис. 3.30).

При серийном производстве используют более производительные способы обработки, например, вихревой способ или пластическое деформирование на роликовых станках с использованием холодного или горячего накатывания.

Рис. 3.29. Нарезание витков червяка резцом

Рис. 3.30. Нарезание витков

червяка дисковой фрезой

При нарезании глобоидных червяков заготовка и резец совершают взаимосвязанное вращательное движение.

Дальнейшее улучшение рабочей поверхности червяка проводится шлифованием профиля витка. Нарезание зубьев червячных колес проводят фрезой при ее радиальном или тангенциальном движении.

Кинематические, геометрические и силовые соотношения в червячных передачах

Основные параметры цилиндрической червячной передачи регламентированы стандартами. Это связано со склонностью червячных передач к заеданию при некачественной сборке и регулировке.

За расчетный модуль

червячной передачи - m

принимается значение

![]()

где p - делительный окружной шаг зубьев колеса или делительный осевой шаг витков червяка.

Значения модулей червячных передач стандартизовано.

Для унификации

режущего инструмента отношение

делительного диаметра d1

червяка к модулю m,

называемое коэффициентом диаметра

червяка q,

изменяется в соответствии со стандартом

в пределах:

![]()

От величины q

зависит жесткость червяка. В мелкомодульных

передачах значения q

рекомендуется брать больше. Передаточное

отношение червячной передачи определяют

из соотношения:

![]()

где w1, w2 - угловые скорости червяка и колеса;

z2 - число зубьев колеса;

z1 - число заходов червяка (обычно z1 = 1, 2, 4).

Стандартом предусмотрено два ряда передаточных чисел u для червячных передач, причем первый ряд следует предпочитать второму:

1 ряд: 8, 10, 12.,5, 16, 20, 25, 31.5, 40, 50;

2 ряд: 9, 11.2, 14, 18, 22,4, 28, 35.5, 45.

Рекомендуется назначать: z1 = 1 при u > 30,

z1 = 2 при u = 13-30,

z1 = 4 при u = 8-15.

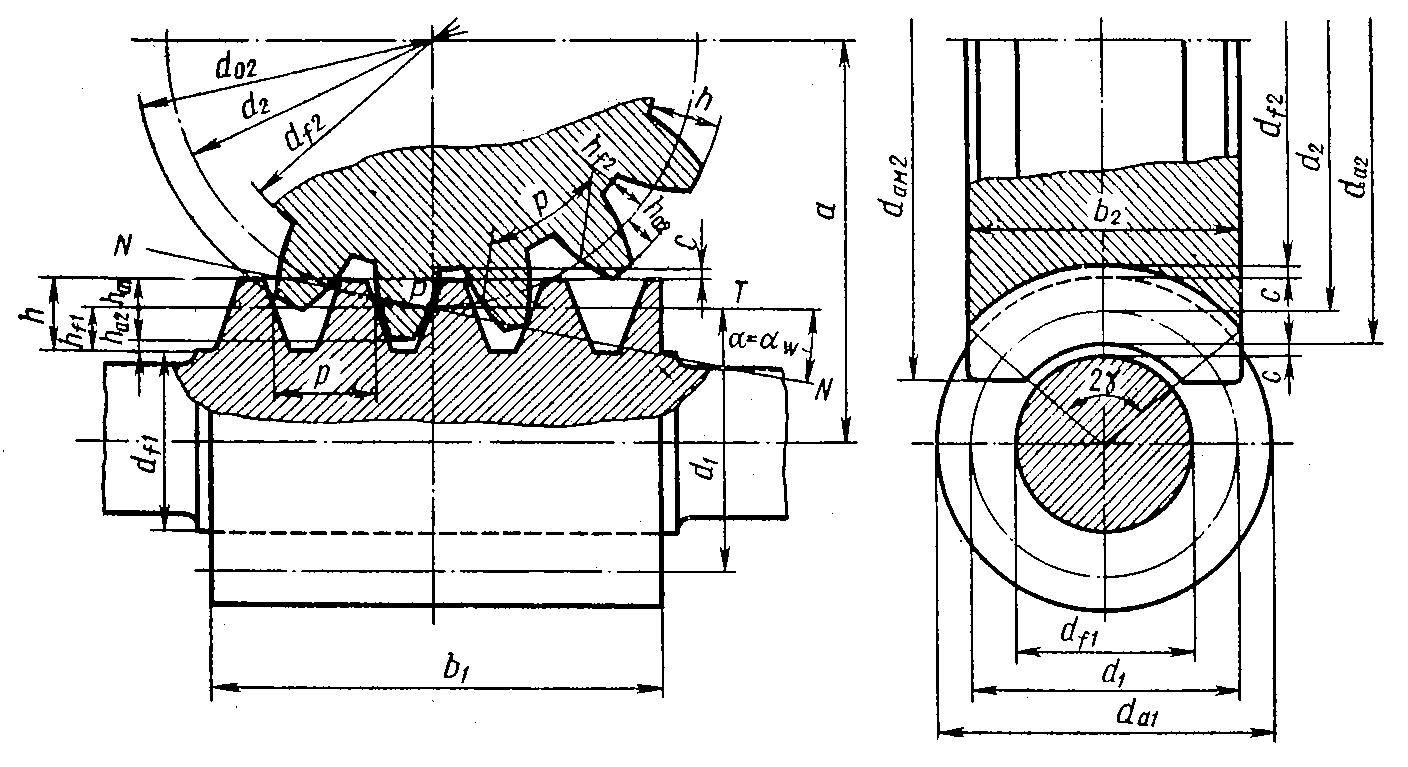

Геометрические параметры червячной передачи, изготовленной без смещения режущего инструмента, представлены на рис. 3.31 и приведены ниже.

Делительный (начальный) диаметр червяка и колеса: d1= q m, d2= z2 m.

Диаметр вершин:

![]()

![]()

Диаметр впадин:

![]()

Межосевое расстояние: aw = 0,5 m (q + z2).

Тангенс угла наклона

витков червяка и зубьев колеса равен

![]() .

.

Модуль передачи

![]()

Наружный диаметр червячного колеса определяется :

daМ2 = da2 + 2m при z1 = 1,

daМ2 = da2 + 1,5m при z1 = 2,

daМ2 = da2 + m при z1 = 4.

Рис. 3.31. Параметры червячной передачи

Остальные размеры червячного колеса определяют так же, как и для цилиндрических зубчатых колес. Минимальное число зубьев червячного колеса равно z2min 28.

КПД червячной передачи зависит от типа смазки, коэффициента трения на поверхностях скольжения, от числа заходов червяка и в предварительном расчете можно принять равным:

= 0,7…0,75 при z1 = 1,

= 0,75…0,82 при z1 = 2,

= 0,87…0,92 при z1 = 4.

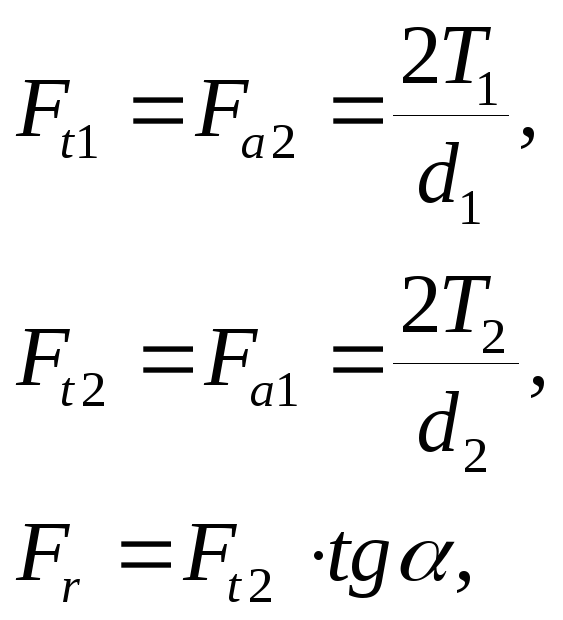

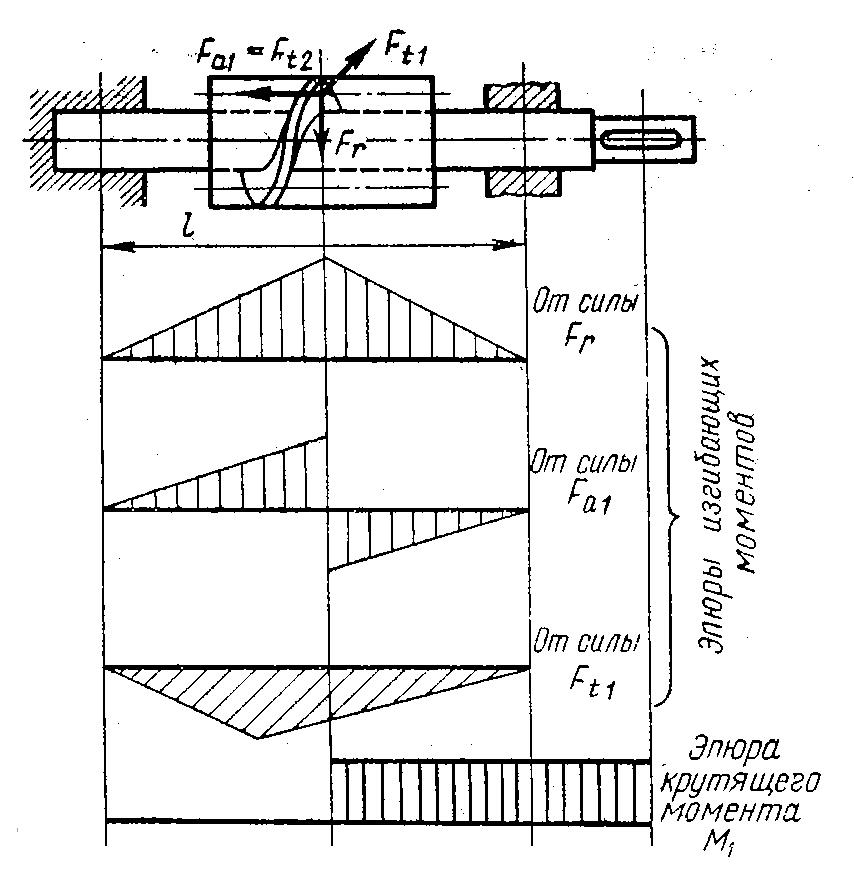

Усилие взаимодействия между червяком и колесом обычно раскладывают на окружную Ft, радиальную Fr и осевую Fa составляющие (рис. 3.32). При этом окружная сила Ft1 на червяке равна и противоположно направлена осевой силе Fa2 на колесе, а окружная сила Ft2 на колесе равна и противоположно направлена к осевой силе Fa1 на червяке. Выражения этих усилий равны:

где d1, d2 - диаметры червяка и колеса;

= 20 - угол зацепления.

Для определения напряжений в червяке строят эпюры изгибающих моментов от действующих усилий и передаваемого крутящего момента (рис. 3.32 ).

В червячных передачах наблюдается поверхностное изнашивание зубьев колеса из-за высоких скоростей скольжения и заедания червяка и колеса под нагрузкой. Изнашиванию подвержены в большей степени зубья колеса, как изготовленные из менее прочного материала, чем червяк.

Рис. 3.32. Усилия в зацеплении червячной передачи

и эпюры моментов для червяка

Расчет зубьев червячного колеса на прочность

Зубья червячных колес рассчитывают на прочность по напряжениям изгиба и контактным напряжениям. Витки червяка на прочность не рассчитывают, т.к. они являются более прочными по сравнению с зубьями колеса.

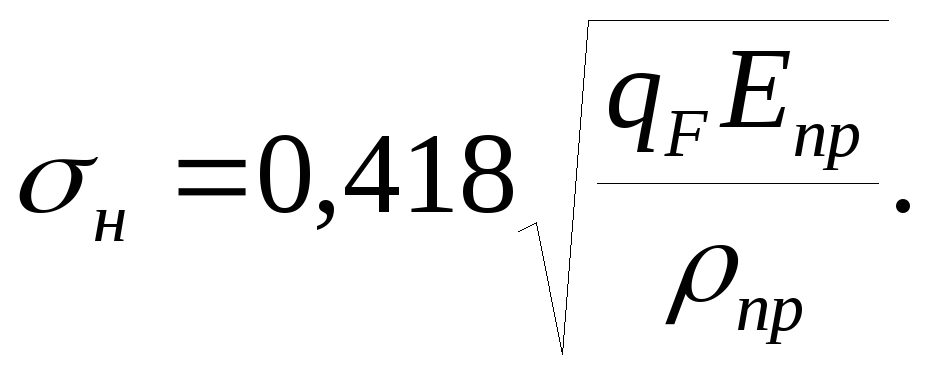

Расчет зубьев на контактную выносливость проводят с использованием формулы Герца, приведенной ранее для цилиндрических передач:

В выражении для контактных напряжений приведенный модуль упругости Епр = 2Е1Е2 / ( Е1 + Е2),

где Е1 = 2,1105 МПа - для стального червяка и

Е2 = 0,9105 МПа - для бронзового или чугунного колеса.

Удельная нагрузка

на единицу длины зуба червячного колеса

определяется из соотношения ![]()

где l 1,3 d1/cos - суммарная длина контактных линий в зацеплении червячной передачи; КН= КН КНV - коэффициент нагрузки.

Приведенный радиус кривизны профилей витков червяка и зубьев колеса в полюсе зацепления равен радиусу кривизны профиля зуба червячного колеса, т.е.

пр = 2 = 0,5d2 sin.

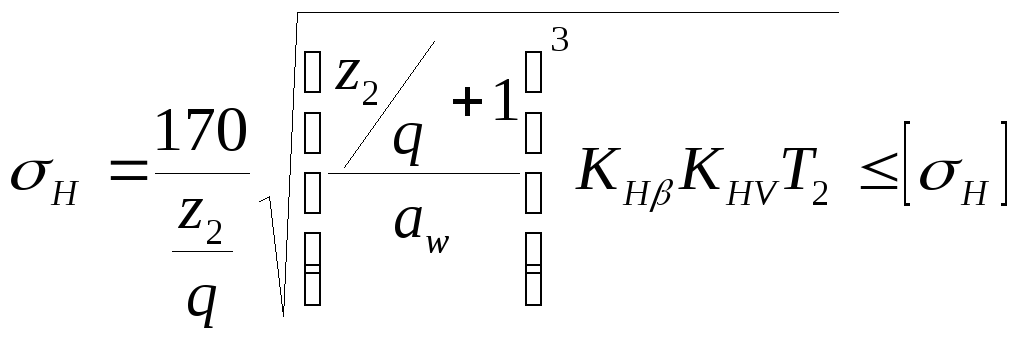

Подставив Епр, qF и пр в формулу Герца и приняв = 20, с учетом коэффициента концентрации нагрузки КН и коэффициента динамичности нагрузки КНV, получим формулу для определения контактных напряжений

,

,

где [H] - допускаемое контактное напряжение.

В приведенной формуле следует принимать: aw·- в мм; T2 - в Нмм; H – в МПа.

При проектировочных расчетах из формулы для контактных напряжений H можно найти требуемое межосевое расстояние

По приведенной формуле для aw выполняют расчет основных параметров червячной передачи.

При постоянной нагрузке КН = 1.

Значение коэффициента: КНV = 1 при v 3 м/ с,

и КНV = 1,0 ... 1,3 при v 3 м/ с.

Допускаемое контактное напряжение равно

[H] = (0,75…0,9) b КНL,

где b - предел прочности бронзы при растяжении;

КНL

- коэффициент долговечности, равный:

![]()

где NH0 = 107 - базовое число циклов напряжений;

NHE = 60 n2 t - эквивалентное число циклов напряжений;

n2 - частота вращения червячного колеса;

t - время работы передачи.

Если в задании на проектирование задан график нагрузки, то значение NHE следует определять по формулам, приведенным в расчетах цилиндрических зубчатых передач.

Расчет зубьев червячного колеса на изгибную выносливость проводят в связи с тем, что витки червяка значительно прочнее зубьев колеса.

Напряжения изгиба определяют из соотношения:

![]() ,

,

где Ft2 - окружная сила на червячном колесе в [Н];

КFV = КНV,КFb = КНb коэффициенты динамичности и концентрации нагрузки ;

b2, m - ширина венца и модуль червячного колеса в мм;

YF

- коэффициент формы зуба, принимаемый

в зависимости от эквивалентного числа

зубьев червячного колеса zV:

![]()

|

zV |

28 |

30 |

35 |

40 |

45 |

50 |

80 |

100 |

|

YF |

2.43 |

2.41 |

2.32 |

2.27 |

2.22 |

2.19 |

2.09 |

2.08 |

Допускаемое напряжение изгиба при нереверсивной нагрузке для зубьев червячного колеса, изготовленных из бронзы, находят из формулы:

[F] = (0,25 T + 0,08 b) KFL ,

где коэффициент

долговечности равен

![]() ;

;

sT - предел текучести материала.

Значение NFE определяется по аналогии с соотношением для NHE (см. выше).

Если в расчетах получено, что NFE < 106, то принимают NFE = 106, а если NFE > 25106, то принимают NFE = 25106.

При проектных расчетах из формулы для контактных напряжений определяют межосевое расстояние аw и модуль m, согласовывают их со стандартными значениями, затем определяют диаметры червяка и колеса d1, d2 и проводят проверочный расчет зубьев колеса на изгибную выносливость.