- •Основные соотношения в передачах

- •Глава 3.2. Зубчатые передачи

- •3.2.1. Технология изготовления зубчатых колес

- •3.2.2 Цилиндрические прямозубые передачи

- •Силовые соотношения в цилиндрических зубчатых передачах.

- •Общие сведения о расчетах зубьев колес на прочность.

- •2.Значениев числителе -для прямозубых, а в знаменателе - для косозубых передач.

- •3.2.3 Цилиндрические косозубые и шевронные передачи

- •3.2.4. Конические прямозубые передачи

- •Прямозубой конической передачи

- •3.2.5. Планетарные редукторы

- •3.2.6. Принципы конструирования редукторов

- •Глава 3.3. Червячные передачи

- •Материалы и способы изготовления червячной пары

- •Схемы червячных редукторов

- •Глава 4. Цепные передачи

- •Контрольные вопросы

- •Глава 3.5. Ременные передачи

- •Кинематические и силовые соотношения в передаче

- •Конструирование и расчет плоскоременных передач

- •Конструирование и расчет клиноременных передач

- •Глава 3.6 Фрикционные передачи

- •Расчеты фрикционных передач

- •Контрольные вопросы

- •Раздел 4. Валы, опоры. Глава 4.1. Конструирование и расчет валов и осей

- •Контрольные вопросы

- •Глава 4.2. Подшипники качения

- •Глава 4.3. Подшипники скольжения

- •Рекомендуемая литература

- •Алфавитный указатель

Раздел 4. Валы, опоры. Глава 4.1. Конструирование и расчет валов и осей

Цель – изучение конструктивных особенностей валов и осей, области их использования, применяемых материалах, способах механической обработки, методах термообработки и точности изготовления, проведение расчетов валов на прочность при выполнении проектных и проверочных расчетов, усвоение расчетов валов на сопротивление усталости (выносливости) при действии переменных напряжений, а также расчеты на жесткость.

В машинах и механизмах вращающиеся детали устанавливают на валах и осях, а в качестве опор используют подшипниковые узлы. Оси служат для поддержания установленных на них деталей, нагружены поперечными силами и работают только на изгиб. Примером не вращающейся оси является ось блока грузоподъемной машины, а вращающейся оси – вагонная ось.

Вал предназначен для передачи вращающего момента и в нем возникают как напряжения кручения, так и напряжения изгиба, растяжения - сжатия от усилий, действующих на устанавливаемые на вал детали. Для облегчения установки деталей, валы выполняются ступенчатыми, т.е. со скачкообразным изменением диаметров.

С целью уменьшения концентрации напряжений в зоне резкого изменения диаметров вала выполняют плавные округления (галтели). Для передачи крутящего момента на валах выполняют шлицевые, шпоночные или профильные соединения. Размеры посадочных диаметров следует выбирать так, чтобы устанавливаемая деталь проходила по валу до своей посадочной поверхности без натяга во избежание повреждения других сопрягаемых поверхностей вала и ослабления их посадок.

Валы подвергают токарной обработке и последующему шлифованию посадочных поверхностей. Шероховатость поверхности под подшипники качения назначают Ra = 0,16...0,32 мкм, а под подшипники скольжения Ra = 1- 0,16 мкм.

В качестве материала для валов и осей используют углеродистые стали марок Ст 20, 30, 40, 50 или легированные стали марок 20X, 40X, 40ХН, I2XH3A. Для уменьшения веса используют титановые сплавы (ВТ6, ВТ9).

Расчет валов и осей на статическую прочность.

Основными критериями работоспособности осей и валов являются прочность и жесткость. При выполнении проектных расчетов предварительно определяют основные размеры валов и осей путем расчета на статическую прочность от действия усилий и моментов в опасных сечениях. Окончательный расчет выполняют на сопротивление усталости (выносливости).

Расчет осей на статическую прочность выполняют от воздействия изгибающих моментов. Напряжения изгиба находят из соотношения

![]() ,

,

где и , [] – расчетное и допускаемое напряжения;

М – изгибающий момент в расчетном сечении; W = 0,1d3 – момент сопротивления изгибу сплошного поперечного сечения оси диаметром d.

При выполнении

проектных расчетов определяют диаметр

оси из соотношения

![]() .

.

Найденное значение d округляют в соответствии со стандартным рядом.

На валы могут воздействовать как постоянные, так и переменные по величине и направлению нагрузки. Постоянные по величине и направлению нагрузки, действующие на валы, вызывают переменные напряжения вследствие вращения вала. Напряжения при этом изменяются по симметричному циклу.

Проектный расчет вала заключается в определении его диаметра d в опасном сечении от действующего крутящего момента Т.

Опасным называют сечение вала с минимальным диаметром, с максимальным моментом или наличием концентраторов напряжений (проточки, сверления, шпоночные канавки и т.д.).

Напряжения кручения

равны

![]() ,

,

где

![]() – полярный момент сопротивления кручению

сплошного поперечного сечения вала

диаметром d

.

– полярный момент сопротивления кручению

сплошного поперечного сечения вала

диаметром d

.

Расчетный

диаметр вала будет равен

![]() .

.

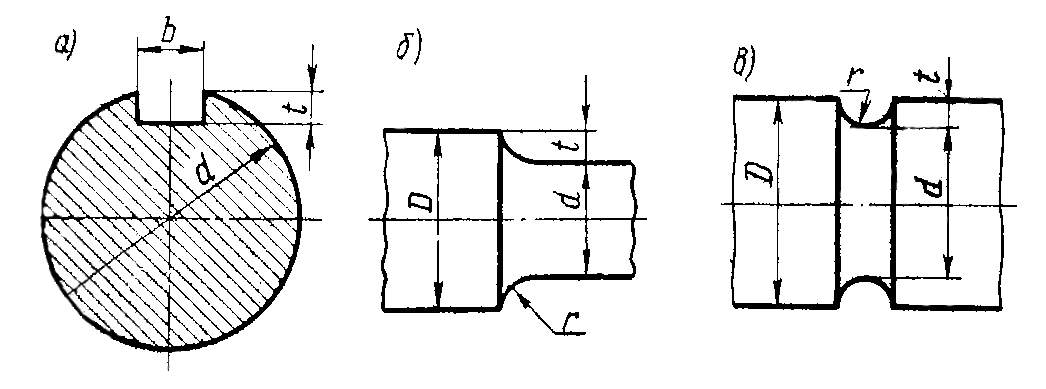

Для сечения вала

со шпоночной канавкой (рис.4.1.а ) величина

W![]() найдется из соотношения

найдется из соотношения

W![]() = (πd

= (πd

![]() / 16) – bt

( d

–t)

/ 16) – bt

( d

–t)![]() / 2d.

/ 2d.

Рис. 4.1 Вал со шпоночным пазом, галтелью, выточкой

При проектных расчетах принимают пониженные значения допускаемых напряжений [] с тем, чтобы учесть возникающие напряжения изгиба, которые на этой стадии расчета чаще всего не известны. Для редукторных валов обычно принимают [] = 15 – 20 МПа. Если вал редуктора соединяется с валом приводного электродвигателя, то его диаметр обычно принимают равным d = (0,8…1)·dэл.дв..

С целью повышения технологичности изготовления и облегчения установки деталей валы выполняют ступенчатыми с разницей диаметров на каждой ступени, равной 3...5 мм. При этом диаметры стараются выбирать из стандартного ряда.

При расчетах вал рассматривают как балку с приложенными к ней нагрузками и шарнирно закрепленную в опорах. Для выбранной схемы определяют реакции в опорах и строят эпюры изгибающих и крутящих моментов. Если действующие на вал нагрузки расположены не в одной плоскости, то их необходимо разложить по двум взаимно перпендикулярным плоскостям и определить опорные реакции и изгибающие моменты в каждой плоскости, а затем найти их геометрическую сумму:

![]() ,

,

![]()

где Fx, Fy, Mx, My – опорные реакции и изгибающие моменты во взаимно перпендикулярных плоскостях.

Эквивалентный момент при совместном действии изгибающего и крутящего моментов вычисляют по третьей теории прочности

![]()

В

данном случае проверочный расчет вала

на проч-ность выполняют по эквивалентным

напряжениям

![]()

При

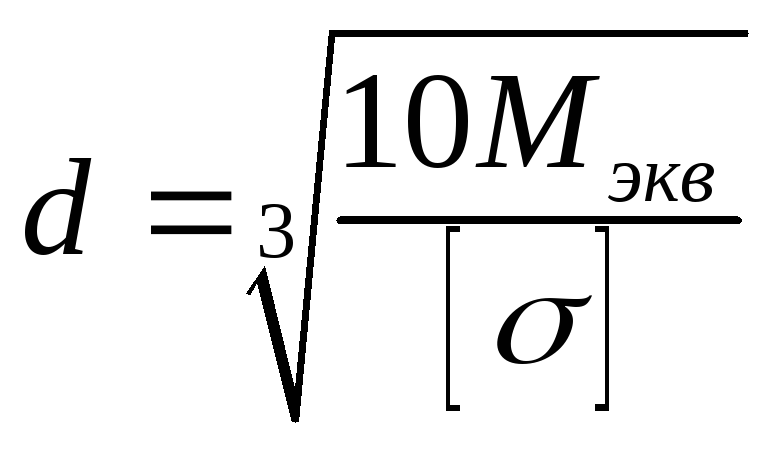

проектировочных расчетах диаметр вала

находят из соотношения

.

.

Найденное

значение d согласовывают со стандарт-ным

рядом. При наличии шпоночной канавки

величина W![]() найдется из соотношения

W

найдется из соотношения

W![]() = ( π d

= ( π d![]() / 32) – b

t

(d

– t)

/ 32) – b

t

(d

– t)![]() / 2d

/ 2d

Расчет валов на сопротивление усталости.

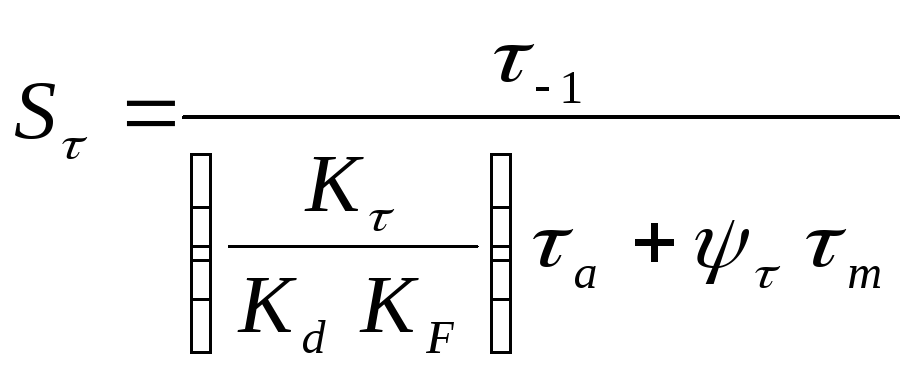

Расчет выполняется как проверочной, так как основным видом разрушения валов являются усталостные повреждения, возникающие вследствие переменности напряжений. Напряжение изгиба во вращающихся валах при постоянной по величине и направлению нагрузке изменяются по симметричному циклу, а напряжения кручения пропорциональны изменению нагрузки исполнительного механизма. Расчет валов на сопротивление усталости обычно выполняют условно по номинальной нагрузке, принимая симметричным закон изменения напряжений при изгибе и отнулевым – для напряжений кручения. Расчет на сопротивление усталости заключается в определении коэффициентов запаса прочности S в опасных сечениях вала от изгиба и кручения и сравнение его с допускаемым значением [S].

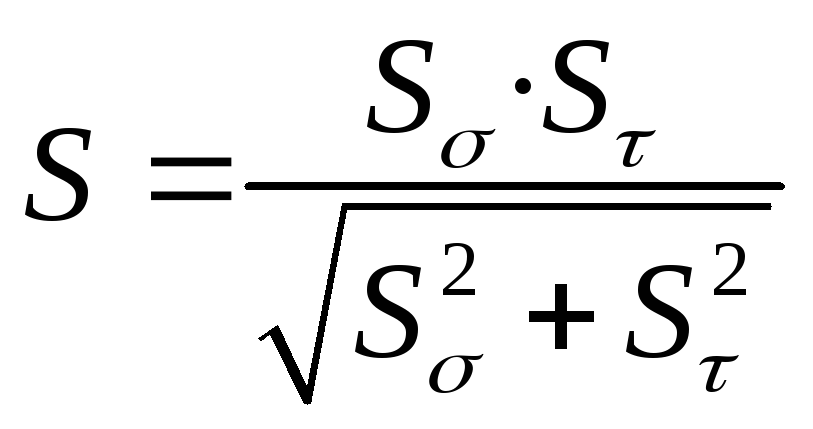

Суммарный коэффициент запаса прочности для сечения вала, в котором возникают напряжения изгиба и кручения, определяют из соотношения:

где S , S – коэффициенты запаса прочности при изгибе и кручении.

Величина суммарного коэффициента запаса равна S = 1,5...2,5.

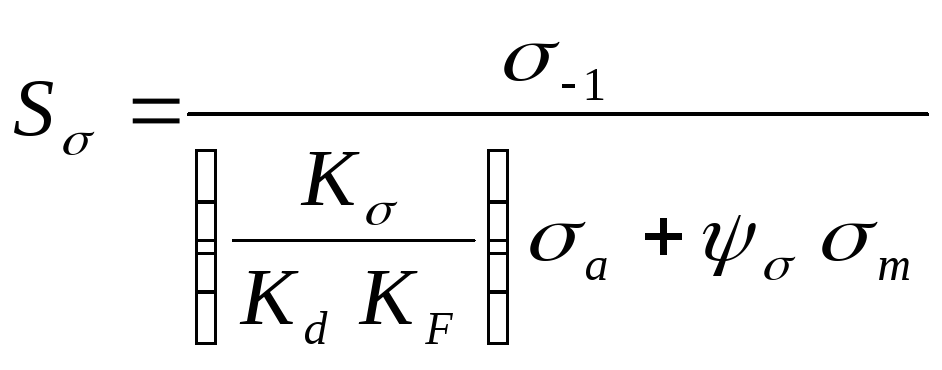

Значения коэффициентов

запаса прочности S

, S

равны

,

,

В этих формулах

-1

и -1

пределы выносливости при изгибе и

кручении при симметричном цикле, а

и а

– амплитудные значения напряжений при

изгибе и кручении, m

и m

– средние значения напряжений цикла.

Величины напряжений изгиба для

вращающегося вала сплошного поперечного

сечения диаметром d находят из соотношений

![]() ,

,

![]()

Так как напряжения

кручения изменяются пропорционально

действующей нагрузке, то в большинстве

случаев трудно установить действительный

цикл нагрузки машины в конкретных

условиях эксплуатации. Поэтому расчет

выполняют условно по номинальной

нагрузке, а для напряжений кручения

цикл принимают отнулевым

![]() .

.

Пределы выносливости можно определить по приближенным соотношениям: -1 = (0,4…0,5)b , -1 = (0,25…0,3)b ,

где b – предел прочности материала вала.

Величины коэффициентов чувствительности к асимметрии цикла напряжений и и значения эффективных коэффициентов концентрации напряжений при изгибе и кручении k и k принимают из таблиц.

Коэффициент масштабного эффекта kd дает сравнение прочности при испытаниях стандартного образца и реальной детали. Коэффициент состояния поверхности kF зависит от вида обработки поверхности и шероховатости.