- •Основные соотношения в передачах

- •Глава 3.2. Зубчатые передачи

- •3.2.1. Технология изготовления зубчатых колес

- •3.2.2 Цилиндрические прямозубые передачи

- •Силовые соотношения в цилиндрических зубчатых передачах.

- •Общие сведения о расчетах зубьев колес на прочность.

- •2.Значениев числителе -для прямозубых, а в знаменателе - для косозубых передач.

- •3.2.3 Цилиндрические косозубые и шевронные передачи

- •3.2.4. Конические прямозубые передачи

- •Прямозубой конической передачи

- •3.2.5. Планетарные редукторы

- •3.2.6. Принципы конструирования редукторов

- •Глава 3.3. Червячные передачи

- •Материалы и способы изготовления червячной пары

- •Схемы червячных редукторов

- •Глава 4. Цепные передачи

- •Контрольные вопросы

- •Глава 3.5. Ременные передачи

- •Кинематические и силовые соотношения в передаче

- •Конструирование и расчет плоскоременных передач

- •Конструирование и расчет клиноременных передач

- •Глава 3.6 Фрикционные передачи

- •Расчеты фрикционных передач

- •Контрольные вопросы

- •Раздел 4. Валы, опоры. Глава 4.1. Конструирование и расчет валов и осей

- •Контрольные вопросы

- •Глава 4.2. Подшипники качения

- •Глава 4.3. Подшипники скольжения

- •Рекомендуемая литература

- •Алфавитный указатель

Глава 4.3. Подшипники скольжения

Цель – изучение конструкции и области применения подшипников скольжения, выбор конструктивных схем, типы подшипников в зависимости от воспринимаемой нагрузки и принципа действия (гидродинамический и гидростатический), уяснение методов расчета при полужидкостном и жидкостном трении.

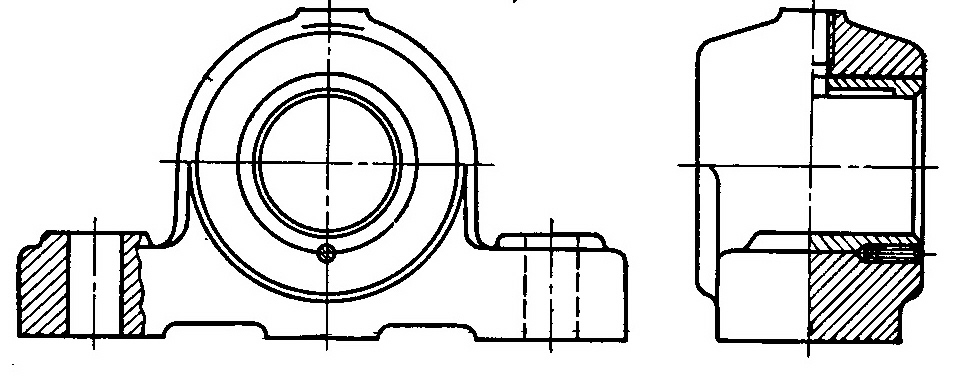

Подшипники скольжения применяют для валов и осей, требующих точной установки, а также для валов большого диаметра, если отсутствуют подходящие по размеру подшипники качения. Подшипник скольжения состоит из корпуса, вкладышей, смазывающих и защитных устройств (рис. 4.5). В подшипниках скольжения опорный участок вала (цапфа) скользит по внутренней поверхности втулки. Для облегчения монтажа корпус подшипника иногда выполняют разъемным. К недостаткам подшипников скольжения относятся: повышенный пусковой момент вследствие увеличения коэффициента трения покоя, наличие устройства для подвода масла, что усложняет конструкцию опоры, ограниченная рабочая температура (не превышает 150°С) из-за падения вязкости масла.

Корпус подшипника

обычно делают из чугуна цельным или

разъемным. Цельный корпус проще в

изготовлении и жестче, чем разъемный.

В разъемных корпусах, облегчается монтаж

вала и регулирование зазоров в подшипнике

за счет взаимного сближения крышки и

корпуса. Валы устанавливают в подшипниках

по посадкам:

![]() ,

,

![]() ,

,

![]() ,

,

![]() .

.

Вкладыш изготавливают из антифрикционных материалов - баббитов и свинцовистых бронз, которые наплавлены на стальную или чугунную основу. Вкладыши из оловянных или алюминиевых бронз выполняют целиковыми.

а

б

Рис. 4.5. Подшипники скольжения с неразъемным – а и разъемным – б корпусом

Вкладыши устанавливают

в корпус с натягом, используя следующие

виды посадок

![]() ,

,

![]() ,

,

![]() и предохраняют от проворачивания

установочными штифтами.

и предохраняют от проворачивания

установочными штифтами.

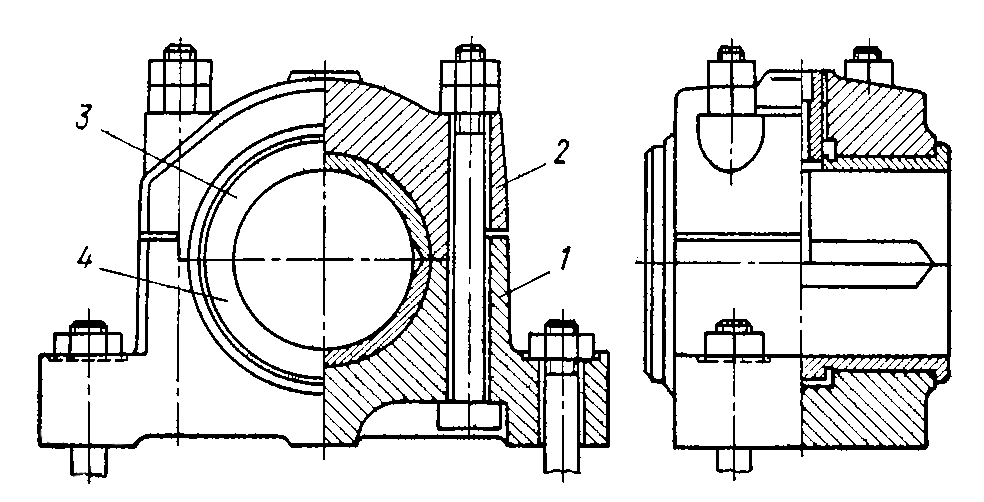

Подшипник скольжения, предназначенный для восприятия осевых нагрузок, содержит пяту и подпятник . Для создания в подпятниках клинового зазора смазочные канавки выполняют к форме сегмента (рис. 4.6).

Рис. 4.6. Упорные подшипники скольжения

Смазку в подшипник подают самотеком с использованием, например, фитильных, капельных масленок и пресс-масленок, а также под давлением от плунжерных или шестереночных насосов.

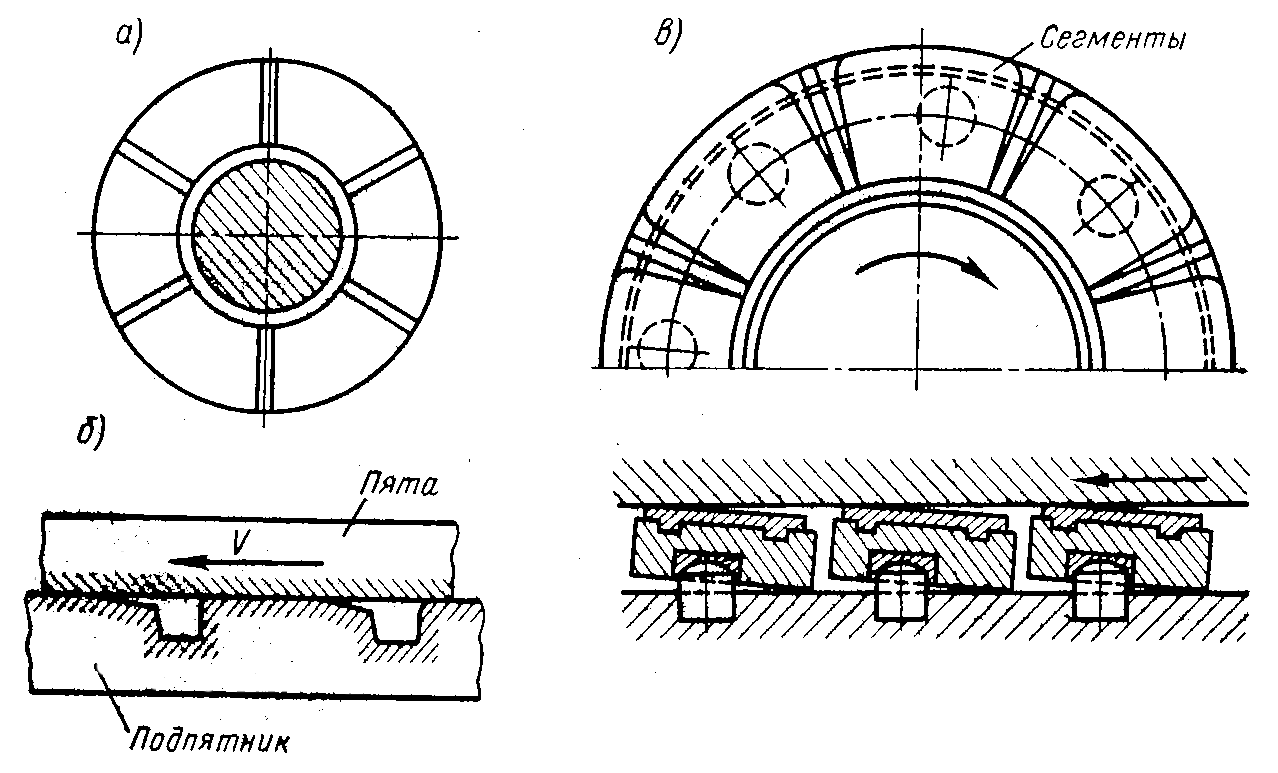

Избыточное давление в зазоре между цапфой и вкладышем может создаваться при вращении цапфы (гидродинамическая смазка) или внешним насосом (гидростатическая смазка).

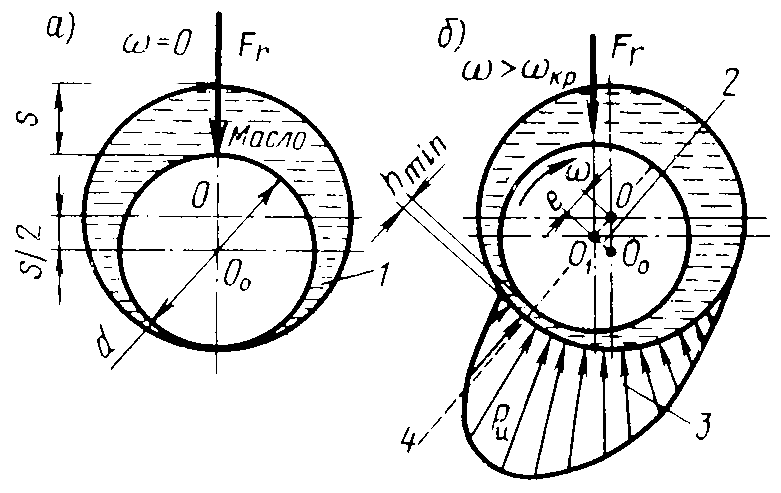

Наибольшее распространение получили подшипники с гидродинамической смазкой. Вращающийся вал под действием радиальной нагрузки занимает во вкладыше эксцентричное положение (рис. 4.7.).

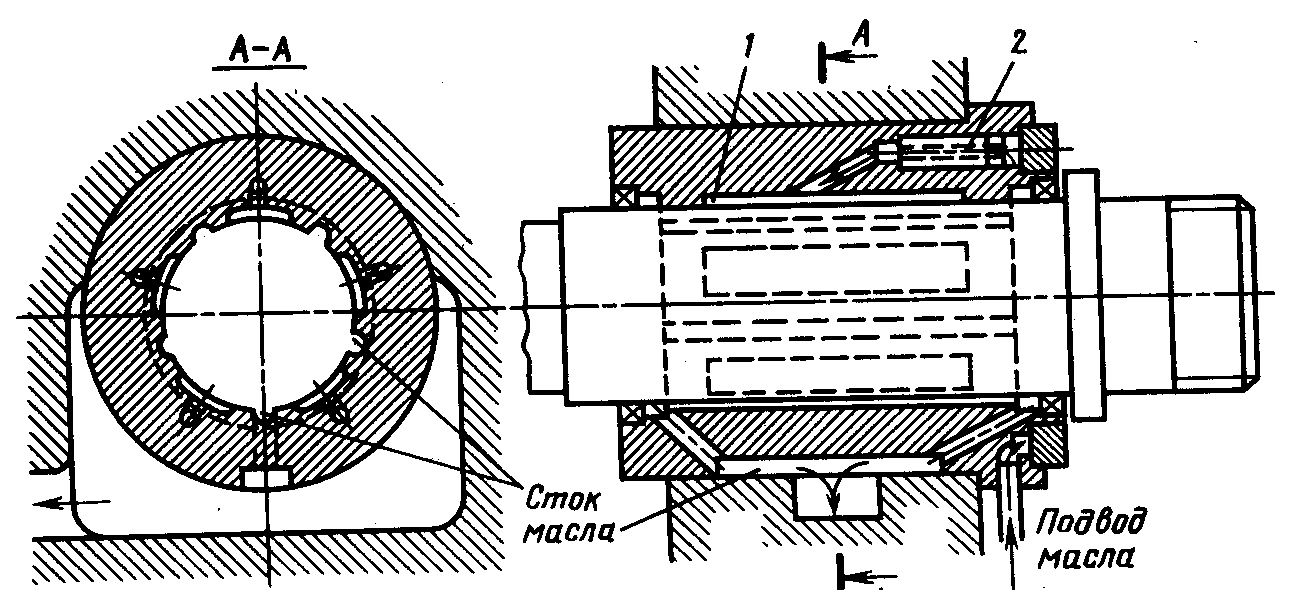

Смазка увлекается в образовавшийся клиновой зазор и создает гидродинамическое давление, которое поднимает вал и обеспечивает жидкостное трение. По длине подшипника давление изменяется по параболе, снижаясь до нуля у его концов. Гидродинамическую смазку можно обеспечить в широком диапазоне скоростей, кроме очень тихоходных и тяжелонагруженных валов. В этом случае в опорах используют гидростатические подшипники, в которых несущий масляный слой создают путем подвода масла под цапфу от насоса (рис. 4.8). Давление подбирают таким, чтобы цапфа всплыла в масле. Коэффициент трения при этом близок к нулю и износ практически отсутствует.

Рис. 4.7. Схема гидродинамического подшипника

Рассмотрим основные критерии работоспособности и последовательность расчета подшипников скольжения.

Критериями работоспособности подшипников скольжения являются износостойкость и сопротивление усталостному разрушению при пульсирующей нагрузке.

Рис. 4.8. Схема гидростатического подшипника

В зависимости от

режима работы подшипника в нем возникает

полужидкостное или жидкостное трение.

При жидкостном трении рабочие поверхности

вала и вкладыша разделены слоем смазки,

толщина h которого больше суммы высот

RZ

шероховатостей поверхностей:

![]() .

.

Сопротивление движению в этом случае определяется только внутренним трением в смазочной жидкости и коэффициент трения равен f = 0,001…0,005.

При полужидкостном трении возникает жидкостное и граничное трение на рабочих поверхностях. Граничным называют такое трение, при котором рабочие поверхности покрыты тончайшей пленкой смазки, образовавшейся в результате действия молекулярных сил и химических реакций молекул смазки и материала вкладыша. В местах повышенного давления со стороны цапфы эти пленки разрушаются и происходит соприкосновение поверхностей цапфы и вкладыша, их схватывание и отрыв частиц. Полужидкостное трение сопровождается износом трущихся поверхностей даже без попадания абразивных частиц между валом и втулкой.

Расчет подшипников производят по допускаемому давлению между цапфой и вкладышем и по произведению этого давления на окружную скорость скольжения –V. Давление P в подшипнике определяют как отношение действующего радиального усилия Fr к проекции цапфы на плоскость и сравнивают с допускаемым давлением [P], определяемым из соотношения:

![]() ,

,

где d, l – диаметр и длина цапфы.

Расчет по произведению давления на окружную скорость вала проводят для подшипников средней быстроходности по формуле PV [PV].

Допускаемые значения [P] и [PV] для некоторых материалов приведены в справочниках.

Контрольные вопросы

1. Какие конструктивные типы подшипников скольжения существуют?

2. Какие достоинства и недостатки имеют подшипники скольжения и в каких областях машиностроения они применяются?

3. Как различают подшипники скольжения по принципу действия?

4. Из каких конструктивных элементов состоит подшипник скольжения?

5. Какова особенность подшипника с самоустанавливающимися вкладышами?

6. Какие виды смазки применяют в подшипниках скольжения?

7. Какие материалы применяют при изготовлении вкладышей?

8. Какие смазочные материалы и в каких случаях применяют в подшипниках скольжения?

9. Какие виды разрушений встречаются в подшипниках скольжения?

10. Каким образом осуществляется подвод смазки в гидростатических подшипниках?