- •Г р у з о в ы е в а г о н ы

- •Часть I

- •Введение

- •1. Назначение и классификация полувагонов

- •2. Исторический обзор развития конструкций полувагонов

- •3. Конструкция кузовов современных полувагонов

- •5. Исторический обзор развития конструкций крытых

- •6. Конструция кузовов современных крытых вагонов

- •7. Общие указания по проведению лабораторных работ

- •8. Порядок выполнения лабораторной работы «Изучение конструкциЙ полувагонов»

- •8.1. Контрольные вопросы

- •9. Порядок выполнения лабораторной работы «Изучение конструкциЙ крытых вагонов»

- •9.1. Контрольные вопросы

- •Заключение

- •Список литературы

- •Содержание

6. Конструция кузовов современных крытых вагонов

В настоящее время из универсальных крытых вагонов наибольший удельный вес в вагонном парке составляют вагоны последних лет выпуска моделей 11-066, 11-217 и 11-260. Характеристика универсальных крытых вагонов приведена в табл. 6.1.

Универсальный крытый вагон модели 11-217 (рис. 6.1.) Алтайского вагоностроительного завода спроектирован по габариту 1-ВМ (0-Т) ГОСТ 9238-83 и предназначен для эксплуатации по железным дорогам стран СНГ и Балтии колеи 1520 мм. Он может также эксплуатироваться по реконструированным линиям железных дорог стран - участниц СЭВ колеи 1435 мм после соответствующей замены ходовых частей. Кузов таких вагонов имеет металлическую наружную обшивку и деревянную внутреннюю облицовку, а также оборудован двустворчатыми дверями, имеющими увеличенную ширину дверного проема (3825 вместо 2000 мм вагонов модели 11-066). Применение металлической обшивки кузова повышает его надежность в эксплуатации. Увеличение ширины дверного проема обеспечивает более быстрый процесс погрузки и выгрузки, а следовательно, сокращение простоя под грузовыми операциями и ускорение оборота вагона.

Вагон загружают через двери 3 и люки в крыше 2 и боковых стенах. Уширенный дверной проем усилен, повышена прочность пола кузова из расчета работы автопогрузчиков с осевой нагрузкой до 43 кН. Вагон модели 11-217 имеет характеристику, приведенную в табл. 6.1.

Таблица 6.1

Техническая характеристика крытых универсальных вагонов

Все несущие элементы рамы, стен 1 и 4 и крыши 2 изготовлены из низколегированной стали 09Г2Д, а обшивка торцовых 4 стен и крыши из низколегированной стали 10ХНДП.

Рама кузова (рис. 6.2) состоит из хребтовой балки 2, двух боковых 3, двух концевых 1, двух шкворневых 4, двух основных 7 и семи промежуточных 5 поперечных балок, четырех раскосов 10, шести продольных балок 6 для поддержания пола, одной балки для крепления тормозного цилиндра и двух подножек. Хребтовая балка 2 сварена из двух Z-образных профилей №31. В концевых ее частях установлены задние упоры автосцепки, объединенные с надпятниковой коробкой шкворневого узла, а также розетки, отлитые заодно целое с передними упорами автосцепки. Боковые балки 3 выполнены из швеллеров № 20. В зоне дверного проема к балкам 3 приварены пороги из специальных Z-образных профилей. Концевые балки 1 сварные П-образного сечения и выполнены из листов толщиной 6 мм. В месте постановки розетки балка имеет нишу глубиной 180 мм, позволившую заглубить розетку и уменьшить вылет автосцепки с 610 до 430 мм. Такое решение позволило увеличить внутреннюю длину и повысить объем кузова без изменения размеров вагона по осям сцепления автосцепок.

Для безопасной работы составителей поездов на концевой балке установлены поручни. Шкворневые балки 4сварные коробчатого сечения. Каждая из них состоит из двух вертикальных толщиной 6 мм, верхнего (8 мм) и нижнего (10 мм) горизонтальных листов. В местах пересечения шкворневых балок с хребтовой установлены стальные надпятниковые коробки, связывающие вертикальные стенки хребтовой балки, а также усиливающие пятниковый узел рамы. К нижним листам шкворневых балок приклепаны пятники12и скользуны13.Основные поперечные балки 7 сварные двутаврового сечения, выполненные из листов толщиной 6 мм. Для обеспечения равнопрочности конструкции рамы концевые, шкворневые и основные поперечные балки имеют переменную высоту по своей длине. Раскосы10рамы изготовлены из швеллера № 14, а поперечные5и продольные6вспомогательные балки для поддержания пола - из гнутых швеллеров 100х80х5 мм. Для передвижения вагонов лебедкой на каждом конце боковых балок рамы приварены специальные скобы. На раму настлан пол9из досок толщиной 55 мм, соединенных в четверть. По периметру пол армирован уголком8. В зоне дверного проема, где интенсивно работают автопогрузчики, деревянный настил пола покрыт металлическими листами толщиной 4 мм.

Боковая стена (рис. 6.3) безраскосной конструкции. Стена имеет каркас и обшивку: металлическую 11наружную и деревянную10внутреннюю. Для загрузки и выгрузки вагона в средней части стены расположены самоуплотняющиеся двери6и 7 и два люка4,снабженные вентиляционными решетками. Каркас стены включает обвязку1,две шкворневые3,шесть промежуточных2и две дверные5 стойки. Верхняя обвязка1(разрезА—А)выполнена из уголка 90х56х8 мм, шкворневые и промежуточные стойки - из гнутого-образного профиля толщиной 6 мм, а дверные стойки13(разрезД—Д) -из Z-образного профиля размером 100х75х6,5 мм и направляющего уголка15 размером 75х50х6 мм. Стена приварена к продольной боковой балке рамы19 и к торцовым стенам - к угловым стойкам12(разрезВ—В).Наружная обшивка11 стен изготовлена из гофрированных листов толщиной 3 мм снизу и 2,5 мм сверху. а внутренняя10- из влагостойкой фанеры марки ФСФ толщиной 10 мм. Внутренняя обшивка прикреплена к каркасу болтами и обрамлена в стыках уголком9.В каждом дверном проеме шириной 3825 мм установлено по две створки двери6и7, на одной из которой в нижней части имеется обезгруживающий люк,8.Механизм открывания этого люка сблокирован с механизмом открытия и закрытия створок дверей и исключает его случайное открытие. Герметизация и самоуплотнение створок дверей по стойкам обеспечиваются давлением сыпучего груза и резиновыми элементами14,а между собой в створе - обвязкой16левой двери специальной конфигурации, в паз которой заходит обвязка17правой двери. Герметизация дверей снизу обеспечивается давлением груза и прижатием нижней обвязки21к порогу20дверного проема. Каждая из створок дверей6и7состоит из каркаса, обшитого снаружи металлическими листами23толщиной 1,4 мм, а изнутри — фанерой22толщиной 8 мм. Створки двери перемещаются по прикрепленному над дверным проемом рельсу26на роликах25с шариковыми подшипниками. Каркасы створок дверей состоят из верхней, нижней и боковой обвязок. Верхние обвязки24имеютZ-образный профиль, нижние21 —П-образный, боковые крайние18 —уголки.

Средние обвязки соответственно на левой створке двери имеют специальный профиль, свариваемый из уголка и гнутого элемента 16,внутрь которого для жесткости введены деянные брусья, а на правой двери — П-образный профиль. Для защиты правой створки двери от повреждений при резком открытии на второй от дверного проема стойке кузова установлен амортизатор, состоящий (рис. 6.4) из корпуса1,пружины3,шайбы4и стержня2. Крышки боковых люков с вентиляционной решеткой выполнены из штампованных стальных листов толщиной 2 мм и замков, обеспечивающих удержание крышек в закрытом положении. Замки открываются только изнутри вагона.

Торцовая стена (рис 6.5) изготовлена из каркаса, наружной металлической 4и внутренней деревянной5обшивок, обрамленных по полу уголком6,а по углам - уголком8.Каркас состоит из двух угловых2и двух промежуточных стоек3,связанных верхней обвязкой1. Наружная металлическая обшивка4выполнена из гофрированных листов толщиной 3 мм снизу и 2,5 мм сверху, а внутренняя5— из влагостойкой фанеры толщиной 10 мм. Угловые стойки2изготовлены из гнутого уголка 80х80х6 мм, промежуточные стойки3 - из-образного элемента 230х135х6 мм, а верхняя обвязка7- из специального профиля толщиной 6 мм. Нижней обвязкой стены служит концевая балка7рамы.

Крыша кузова (рис. 6.6) - цельносварная с четырьмя загрузочными люками 6диаметром 400 мм и двумя типовыми печными разделками4.К боковым и торцовым стенам кузова крыша крепится заклепками диаметром 10 мм и при ремонте может демонтироваться от кузова с меньшей трудоемкостью по сравнению с вагоном модели 11-066, у которого она крепится к стенам с помощью сварки. Печные разделки предусмотрены для установки труб печей отопления на случай людских перевозок. На крышу к загрузочным люкам6и печным разделкам4 можно подняться по торцовой лестнице и подмосткам5.

Крыша имеет

металлический каркас, обшитый снаружи

гофрированными листами 3толщиной

1,5 мм, и две фрамуги11,с помощью

которых крыша крепится к торцовым

стенам. Фрамуги выполнены из металлических

листов толщиной 2 мм с выштамповками

для жесткости и древесноволокнистой

подшивки. Каркас крыши образован набором

дуг1, продольных элементов2,расположенных в средней части, и двух

боковых продольных обвязок. Дуги1выполнены из гнутых швеллеров 60х50х3

мм, средние продольные элементы2

—из гнутого уголка 32х32хЗ мм, а боковые

обвязки - из двух уголков 56х56х5 мм.

Листы наружной обшивки приварены

к дугам, продольным элементам и

верхней обвязке боковых стен. Между

собой листы крыши сварены внахлестку

и для большей жесткости выполнены с

поперечно расположенными гофрами

высотой 22 мм. Изнутри (рис. 6.6,б) крыша

подшита влагостойкой фанерой толщиной

4 мм в два слоя, которая плотно прилегает

к листам кровли снизу, образуя потолок.

Фанера прикреплена к обшивке уголками9и скобами10.Такое крепление

подшивки практически исключает ее

повреждение при погрузке и выгрузке

вагона. В предшествующих вариантах

(рис. 6.6,а) подшивка8крепилась

к деревянным брускам7с воздушной

прослойкой, что приводило к частым

повреждениям подшивки.

Крыша имеет

металлический каркас, обшитый снаружи

гофрированными листами 3толщиной

1,5 мм, и две фрамуги11,с помощью

которых крыша крепится к торцовым

стенам. Фрамуги выполнены из металлических

листов толщиной 2 мм с выштамповками

для жесткости и древесноволокнистой

подшивки. Каркас крыши образован набором

дуг1, продольных элементов2,расположенных в средней части, и двух

боковых продольных обвязок. Дуги1выполнены из гнутых швеллеров 60х50х3

мм, средние продольные элементы2

—из гнутого уголка 32х32хЗ мм, а боковые

обвязки - из двух уголков 56х56х5 мм.

Листы наружной обшивки приварены

к дугам, продольным элементам и

верхней обвязке боковых стен. Между

собой листы крыши сварены внахлестку

и для большей жесткости выполнены с

поперечно расположенными гофрами

высотой 22 мм. Изнутри (рис. 6.6,б) крыша

подшита влагостойкой фанерой толщиной

4 мм в два слоя, которая плотно прилегает

к листам кровли снизу, образуя потолок.

Фанера прикреплена к обшивке уголками9и скобами10.Такое крепление

подшивки практически исключает ее

повреждение при погрузке и выгрузке

вагона. В предшествующих вариантах

(рис. 6.6,а) подшивка8крепилась

к деревянным брускам7с воздушной

прослойкой, что приводило к частым

повреждениям подшивки.

Крышки люков 4крыши (рис. 6.7) двумя петлями5 крепят к листу6и в закрытом положении фиксируют специальными замками1, открывающимися изнутри вагона. Крышки2печных разделок, установленных на крышках люков4,удерживаются в закрытом положении винтами3.

Универсальный крытый вагон модели 11-260(см. рис. 6.8) отличается от модели 11-217 тем, что его объем увеличен до 140 м3, внутренняя деревянная обшивка стен и крыши заменена полимерным покрытием, ширина дверного проема увеличена с 3825 до 3973 мм, дверной рельс перенесен сверху вниз и размещается на пороге дверного проема,-образные гнутые профили стоек стен заменены на П-образные и вместо двух листов обшивки боковых стен по высоте поставлено три. Такие изменения позволили улучшить использование грузоподъемности вагона и тем самым повысить эффективность его использования в эксплуатации, а также повысить надежность работы кузова и обеспечить лучшую приспособленность вагона к погрузочно-выгрузочным операциям.

Характеристика вагона приведена в табл. 6.1. Рама, настил пола, стены, крыша и внутреннее оборудование вагона имеют конструктивные решения, аналогичные с вагонами предыдущих моделей. Однако каждая из перечисленных выше сборочных единиц получила дальнейшее свое развитие.

На рис. 6.9 приведена рама крытого вагона рассматриваемой модели. Вследствие увеличения длины рамы в ней вместо двух основных поперечных балок 6предусмотрено четыре. При этом профили их остались без изменения (сечениеII-II), а П-образные профили вспомогательных поперечных балок8 заменены на двутавры № 10. Балки5для поддержания настила пола также изготовлены из двутавра №10. К шкворневой балке3балки5 для поддержания настила пола крепятся с помощью уголков уголков13(Г-Г). Концевые балки1(сечениеI-I) рамы выполнены без углублений под розетку автосцепки и имеют посадочные места на лобовом листе для постановки на вагон буферных стаканов при необходимости соединения их с подвижным составом железных дорог, стран участниц СЭВ, оборудованным винтовой стяжкой. Кроме того, в консольных частях рамы отсутствуют раскосы. Вместо них для усиления консольных частей рамы между концевыми и шкворневыми балками поставлено по шесть продольных балок2из двутавра №20. Они крепятся к концевой и шкворневой балкам посредством косынок14. На шкворневой балке3расположены пятник10, надпятниковая коробка12и скользуны11. Хребтовая балка7выполнена из двух зетов №31. Боковые балки4изготовлены из швеллера №20. В зоне дверного проема к ним приварены дверные пороги9.

Боковые стены кузова (рис. 6.10) цельнометаллические, сварные, без внутренней деревянной подшивки. Металлическая их обшивка состоит из трех листов: нижнего 9толщиной 5 мм, среднего7(3 мм) и верхнего2(2,5 мм). Верхняя обвязка1выполнена из гнутого уголка, промежуточные стойки3 —из П-образного гнутого профиля, наддверный пояс4 —из Z-образного элемента, дверной рельс6 - из Г-образного профиля. Дверной рельс6приварен к Z-образному порогу в дверном проеме и укреплен кронштейнами5уголкового профиля. В отличие от вагонов модели 11-217 на стенах кузовов модели 11-260 амортизаторы8устанавливают не только с правой, но и с левой стороны дверного проема для смягчения ударов обеих створок дверей при их открывании. Дверные стойки10стен сварены изZ- и Г-образных профилей, как и в предыдущей модели вагона. Вместо внутренней обшивки на внутреннюю металлическую поверхность стен напылением наносится полимерный материал толщиной 5-6 мм. С рамой стена соединяется посредством продольной боковой балки11,а с крышей — через обвязку12.

Створки двери 1и2кузова (рис. 6.11) по устройству аналогичны дверям вагона модели 11-217 и отличаются в основном конструкцией верхней обвязки6и опорных узлов на дверном рельсе. Верхняя обвязка6дверей имеет уголковый профиль, вертикальная полка которого заходит в направляющий паз П-образного наддверного бруса5и удерживает в нем верхнюю часть двери (разрезА—А). Для обеспечения передвижения при заедании к крайним их обвязкам приварены кронштейны3с двумя отверстиями, а к кузову — металлические полосы4, имеющие также отверстия и используемые в качестве опор рычага. Амортизаторы8по конструкции аналогичны приведенным выше (см. рис. 6.4).

Передвижение дверей 1и2(см. рис. 6.11) производится с помощью роликов9во рельсу13(разрезБ—Б), приваренному к порогу12.Ролики9 насажены на шариковые подшипники10,укрепленные на неподвижных осях. Дверной рельс13опирается на кронштейны14,а порог12поддерживается балкой15,сваренных в единое целое с боковой продольной балкой16 рамы. Предупреждение схода роликов9 срельса13и уплотнение низа двери обеспечивается давлением сыпучего груза на панель7и прилеганием обвязки11к порогу12,который удерживает дверь от падения.

Торцовые стены (рис. 6.12) кузова отличаются от стен вагона модели 11-217, рассмотренных выше, профилями элементов каркаса. Верхняя обвязка 3торцовой стены выполнена из гнутого специального профиля. К ней заклепками8прикреплена нижняя обвязка2 фрамуги1 крыши.Средние стойки4стены выполнены из двутавра № 20. Снизу они связаны с концевой балкой рамы5с помощью сварки и накладок6.Нижняя обвязка стены7имеет гнутый Z-образный профиль. Внутренняя поверхность металлической обшивки стен покрыта полимерным материалом.

Крыша кузова (рис. 6.13) цельнометаллическая, сварная с четырьмя загрузочными люками 5и двумя печными разделками4,расположенными в двух крайних крышках загрузочных люков. Для упрощения технологии изготовления и обеспечения качества напыления полимерного материала8дуги3расположены на наружной стороне обшивки9крыши. К боковым стенам7кузова, как и к торцовым, крыша прикреплена заклепками6или болтами диаметром 10 мм. Продольные боковые2и поперечные концевые1(у фрамуг) обвязки крыши выполнены из гнутых Z-образных профилей, а промежуточные3дуги - из П-образных элементов.

С 1960 по 1983 г. АВЗ выпускал универсальные крытые вагоны модели11-066. Их характеристика, кроме массы тары, такая же, как и у вагонов модели 11-217 (см. табл. 6.1). Рама, настил пола, торцовые стены и крыша по конструкции практически такие же. Рама отличается только числом вспомогательных поперечных балок (четыре, а не семь). Пол деревянный с металлическими защитными листами в зоне дверного проема. Торцовые стены с металлической наружной обшивкой (см. рис. 6.5) и деревянной внутренней подшивкой. Крыша сварная металлическая (см. рис. 6.6).

Вместе с тем кузов вагона модели 11-066 менее совершенен, чем кузова вагонов моделей более поздних лет выпуска. Боковые стены его выполнены с каркасом раскосно-стоечной конструкции и деревянной обшивкой из досок толщиной 35 мм внизу и 22 мм - вверху. Дверной проем имеет ширину 2000 мм, а крыша несъемная, привариваемая к стенам кузова. Применение деревянной обшивки стен приводит к относительно быстрому ее повреждению и снижению надежности кузовов, а применение несъемной крыши - к снижению ремонтопригодности вагонов. Менее широкий дверной проем ухудшает использование автопогрузчиков при погрузке и выгрузке грузов и увеличивает простой вагонов под этими операциями. Вследствие этих недостатков вагоны модели 11-066 заменены более надежными и экономичными - моделями 11-217 и 11-260.

В 1964 г., для проверки возможности и эффективности использования новых материалов в несущих элементах конструкции грузовых вагонов, были построены опытные образцы крытых вагонов, кузова которых выполнены из алюминиевых сплавов. Грузоподъемность таких вагонов для того периода была большой и составляла 65 т, объем кузова 130 м3, длина по осям сцепления автосцепок 15,73 м, а масса тары составляла всего лишь 19,5 т. Ширина дверного проема равнялась 2500 мм. Материал рамы, каркаса кузова, наружной обшивки стен и крыши опытного вагона - алюминиевый сплав марки АМг6. Кузов опытного вагона - сварной конструкции, изготовлен из прессованных элементов, имеющих такую форму сечений, которая обеспечивает наибольшую жесткость и прочность при минимальной массе. Наружная обшивка боковых стен выполнена из гофрированных листов толщиной 3 мм, торцовых - 4 мм, а крыши - 2 мм. Конструктивная схема рамы и крыши аналогична вагону модели 11 -066, а стен - вагону модели 11-217. Внутренняя подшивка кузова: стен - фанера толщиной 10 мм, двери - фанера толщиной 8 мм и крыши - древесноволокнистые плиты в два слоя общей толщиной 8 мм.

Испытания таких вагонов показали достаточную их надежность и более высокую экономичность по сравнению с вагонами, выполненными из стали. Однако, вследствие дефицитности и относительно высокой стоимости алюминиевого сплава, а также сложности оснащения ремонтной базы установками для производства сварочных работ в защитной среде инертного газа (аргона), крытые вагоны из алюминиевых сплавов пока не строят.

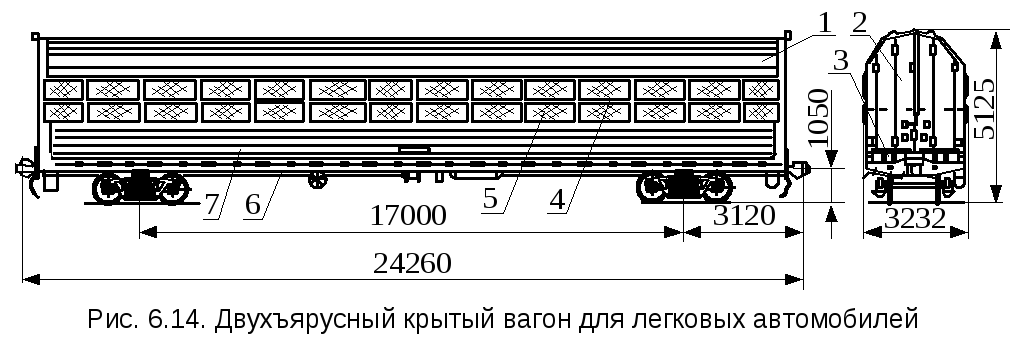

Конструкции кузовов специализированных крытых вагонов. Крытый вагон длялегковых автомобилей модели 11-835представляет собой этап дальнейшего развития вагонов подобного типа для повышения сохранности перевозимых автомобилей. Его характеристика приведена в табл. 6.2. Кузов вагона цельнометаллический, двухъярусный. Рама6(рис. 6.14) образует нижний ярус кузова. Кроме того, имеются верхний ярус4,боковые стены7, торцовые двери2, крыша1и переездные площадки3.Торцовые двери и переездные площадки обеспечивают беспрепятственный проезд автомобилей по всему составу. В средней части вдоль боковых стен вагона предусмотрены проемы5, закрытые металлической сеткой.

Основа рамы кузова (рис. 6.15) — хребтовая балка 5. Она соединена с двумя боковыми 2,двумя концевыми1балками, двумя шкворневыми4,девятью поперечными8и четырьмя продольными6балками, а также четырьмя раскосами3.Хребтовая балка выполнена из двух швеллеров № 30, соединенных между собой диафрагмами. В консольной ее части установлены передние и задние упоры автосцепки, а за шкворневыми балками размещены грузы7общей массой 2,7 т для придания устойчивости вагону против опрокидывания от центробежной силы и ветровой нагрузки. Боковые балки рамы изготовлены из швеллера №20.

Концевые балки сварные П-образного сечения и сварены из листов толщиной 12 мм. В месте постановки ударной розетки концевая балка имеет углубление на 100 мм,позволившее уменьшить вылет автосцепки с 610 до 510 мм. Для безопасности работы составителей поездов на концевых балках установлены поручни. Шкворневые балки сварные, коробчатого сечения. В зоне пересечения с хребтовой балкой на нижних листах шкворневых балок установлены пятники, усиленные сверху надпятниковыми коробками, а на расстоянии 762 мм от продольной оси вагона снизу приварены скользуны.

Поперечные промежуточные балки рамы выполнены из швеллеров №14, продольные швеллеров №10, а раскосы - из швеллера №30. Пол настлан из металлических гофрированных листов толщиной 3 мм. Для установки колесных упоров, предназначенных для крепления автомобилей, в полу предусмотрены щелевые пазы.

Верхний ярус (рис. 6.16) кузова представляет собой раму с металлическим настилом пола из гофрированных листов толщиной 3 мм со щелевыми пазами для колесных упоров. Рама верхнего яруса состоит из двух боковых продольных 6,двух концевых и набора промежуточных поперечных балок14.Продольные и концевые балки сварные замкнутого коробчатого сечения из гнутых профилей, а поперечные балки - из гнутых П-образных элементов.

Б оковые

стены кузова цельнометаллические.

Они состоят из каркаса, металлической

обшивки и двух рядов окон5и7,

размещенных по всей длине вагона

и закрытых сетками. Один из рядов7расположен на уровне крыши

автомобилей нижнего яруса, а другой5 —на уровне колес автомобилей

верхнего яруса. Рамы окон изготовлены

из гнутых уголков и приварены к

стойкам, а также к верхней и средней

продольной обвязкам стен. В рамки

вделаны сетчатые решетки, выполненные

из проволоки сечением 6 мм. Ячейки

решетки имеют ромбическую форму, с

размерами большей диагонали 150

мм. Каркас стены включает верхнюю4и нижнюю10обвязки, среднюю продольную

балку6,являющуюся боковой балкой

рамы верхнего яруса, две угловые и

тринадцать промежуточных стоек9,

а также двенадцать раскосов. Раскосы

поставлены только между нижней обвязкой

и средней продольной балкой и

направлены в противоположные стороны

от середины вагона. Угловые стойки

замкнутого коробчатого сечения, а

верхняя обвязка - из гнутого уголка,

нижняя обвязка - из прокатного швеллера

№ 20, промежуточные стойки и раскосы -

из гнутых швеллеров. Обшивка стен8

металлическая гофрированная. С нижней

обвязкой10стена связана накладками11и усилена уголками12и13.

оковые

стены кузова цельнометаллические.

Они состоят из каркаса, металлической

обшивки и двух рядов окон5и7,

размещенных по всей длине вагона

и закрытых сетками. Один из рядов7расположен на уровне крыши

автомобилей нижнего яруса, а другой5 —на уровне колес автомобилей

верхнего яруса. Рамы окон изготовлены

из гнутых уголков и приварены к

стойкам, а также к верхней и средней

продольной обвязкам стен. В рамки

вделаны сетчатые решетки, выполненные

из проволоки сечением 6 мм. Ячейки

решетки имеют ромбическую форму, с

размерами большей диагонали 150

мм. Каркас стены включает верхнюю4и нижнюю10обвязки, среднюю продольную

балку6,являющуюся боковой балкой

рамы верхнего яруса, две угловые и

тринадцать промежуточных стоек9,

а также двенадцать раскосов. Раскосы

поставлены только между нижней обвязкой

и средней продольной балкой и

направлены в противоположные стороны

от середины вагона. Угловые стойки

замкнутого коробчатого сечения, а

верхняя обвязка - из гнутого уголка,

нижняя обвязка - из прокатного швеллера

№ 20, промежуточные стойки и раскосы -

из гнутых швеллеров. Обшивка стен8

металлическая гофрированная. С нижней

обвязкой10стена связана накладками11и усилена уголками12и13.

Крыша кузова металлическая сварная. Каркас крыши обшит гофрированными листами 1. Каркас выполнен из двух продольных обвязок3и набора дуг2соответственно уголкового и Z-образного профилей. Дуги крыши, стойки стен и поперечные балки лежат в одной плоскости, образуя замкнутые шпангоуты.

Торцовые стены обеих сторон кузова представляют собой двустворчатые двери. Переездные площадки при закрытии дверей поднимаются в вертикальное положение. При этом нижняя площадка располагается с наружной стороны дверей, а второго яруса — с внутренней стороны кузова. Стопорное устройство нижней площадки может быть заперто навесным замком, без открытия которого нельзя опустить переездную площадку и открыть двери. Для облегчения подъема переездные площадки снабжены пружинными компенсаторами.

З акрепление

автомобилей в вагоне предусматривается

съемными колесными упорами (рис.

6.17). Колесный упор имеет корпус3,внутри которого размещены винт4с

регулировочной гайкой5 и закидка6. Винт шарнирно соединен с рычагом2,заканчивающимся башмаком1,

на который опирается колесо автомобиля10.Подошва корпуса упора крепится

к полу7рамы двумя захватами9через щелевые пазы и удерживается

закидкой6, которая прижимается к

полу пружиной8.При вращении

гайки винт поступательно перемещается

относительно нее, тянет за нижнее

плечо рычага и прижимает башмак1к

колесу. Обжатие всех четырех колес

обеспечивает надежное закрепление

автомобиля на вагоне.

акрепление

автомобилей в вагоне предусматривается

съемными колесными упорами (рис.

6.17). Колесный упор имеет корпус3,внутри которого размещены винт4с

регулировочной гайкой5 и закидка6. Винт шарнирно соединен с рычагом2,заканчивающимся башмаком1,

на который опирается колесо автомобиля10.Подошва корпуса упора крепится

к полу7рамы двумя захватами9через щелевые пазы и удерживается

закидкой6, которая прижимается к

полу пружиной8.При вращении

гайки винт поступательно перемещается

относительно нее, тянет за нижнее

плечо рычага и прижимает башмак1к

колесу. Обжатие всех четырех колес

обеспечивает надежное закрепление

автомобиля на вагоне.

Ходовые части, автосцепное устройство и тормозное оборудование - типовые. В качестве ходовых частей используются тележки грузовых вагонов модели 18-100 с четырьмя пружинами в комплекте вместо семи.

Специализированный крытый двухъярусный вагон модели 11-240 для скота спроектирован по габариту 1-Т. Его характеристика приведена в табл. 6.2. Максимальная вместимость вагона — овец 220 или свиней 62, а крупного рогатого скота 60.

Каркас раскосно-стоечной конструкции изнутри обшит досками толщиной 35 мм. Крыша металлическая с теплоизоляцией толщиной 50 мм и подшивкой из древесноволокнистой плиты толщиной 8 мм. Рама кузова сварная. Она имеет конструктивную схему, аналогичную раме универсального крытого вагона с деревянной обшивкой. Пол обоих ярусов из досок толщиной 55 мм. На боковых стенах кузова размещены задвижные двери облегченного типа. Размер дверного проема в свету 2000х2577 мм. Внутри вагона на каждом ярусе вдоль одной из боковых стен установлены кормушки и поилки для скота. На боковых стенах вагона каждого яруса в зоне дверных проемов укреплены двустворчатые поворотные решетчатые двери. При установке этих дверей поперек вагона каждое грузовое помещение разделяется на два отсека, что дает возможность рассредоточить скот и выделить площадку у загрузочных дверей для хранения фуража и приготовления корма. Вагон оборудован самотечной системой водоснабжения, включающей два верхних бака для хранения воды общей вместимостью 1500 л. Для вентиляции грузового помещения в боковых стенах на каждом ярусе имеются люки с откидными крышками, в которых установлены дефлекторы. В настиле второго яруса имеются задвижные люки для установки трапа для погрузки скота, а в боковых стенах каждого яруса—световые окна. Часть вагона для перевозки скота отведено под служебное помещение для проводников. Оно оборудовано спальными местами, плитой и умывальником.

Специализированный крытый вагон-хоппер для зерна модели 19-752выпускается Крюковским вагоностроительным заводом. Вагон спроектирован по габариту 1-ВМ. Его характеристика указана в табл. 6.2. Вагон цельнометаллический (рис. 6.18), саморазгружающийся, бункерного типа.

Рама 8, боковые5и торцовые6стены и крыша1образуют кузов вагона. У вагона имеются шесть бункеров11по три с каждой стороны с механизмами12для открытия и закрытия разгрузочных люков. Для облегчения высыпания груза на бункерах предусмотрены устройства13для постановки вибраторов. Вагон загружают через четыре щелевых загрузочных люка2,расположенных в крыше кузова. Люки закрывают крышками (1690х660 мм)с резиновыми уплотнениями. Каждая крышка запирается двумя упругими закидками3,которые в закрытом положении заходят за захватные скобы, приваренные к крыше и прижимают крышку к горловине люка. Для предупреждения самопроизвольного выхода закидок из захватных скоб крышки снабжены механизмом запирания. Он представляет собой вал4,расположенный вдоль крышек люков по всей длине крыши, с приваренными к нему против каждой захватной скобы секторами. Привод вала7расположен на торцовой стене вагона. При повороте вала по часовой стрелке его сектора закрывают открытое пространство захватных скоб и исключают выход закидок3из-под них. При повороте вала против часовой стрелки сектора выходят из-под захватных скоб, выводят закидки из них и позволяют открыть крышки. Для влезания на крышу на торцовой стороне кузова и на раме установлены лестницы9.Переходная площадка вагона снабжена ограждением10.Все несущие элементы кузова выполнены из низколегированной стали 09Г2Д, а обшивка - из стали 10ХНДП-2.

Рама (рис. 6.19) состоит из хребтовой 3,двух боковых2,двух концевых5,двух шкворневых1и двух средних4 балок. Хребтовая балка сварена из двух Zобразных профилей №31, перекрытых в средней части коньком8(4 мм) для лучшего высыпания груза. В консольной части хребтовая балка усилена розеткой7и упорами автосцепки. Боковые балки выполнены из уголка 125х80х10 мм. Концевые балки Г-образной формы поперечного сечения сварены из листов толщиной 4 мм. Для безопасной работы составителя на концевой балке установлены поручни6.Шкворневые балки коробчатого сечения состоят из двух вертикальных12(6 мм) и двух горизонтальных12 листов (10 мм). На нижнем горизонтальном листе балки укреплены скользуны10и пятник11.Для обеспечения прочности опорного узла и повышения жесткости сопряжения шкворневой и хребтовой балок между ними установлена надпятниковая коробка9.Средние поперечные балки состоят из вертикального14(6 мм) и нижнего наклонного15(8 мм) листов.

Боковые стены (рис. 6.20) выполнены из гофрированных металлических листов 6толщиной 3 мм, подкрепленных для жесткости десятью стойками5,верхней4и нижней 7 обвязками. Стойки изготовлены из двутавра №10, верхняя обвязка4 -из гнутого специального профиля толщиной 6 мм, а нижняя — из прокатного уголка 125х80х10 мм. Для большей жесткости каждая стена связана с рамой двумя наклонными швеллерами №14. Бункера9сварены из листов толщиной 5 мм в форме усеченной пирамиды и имеют разгрузочные крышки10люков с резиновыми уплотнениями. Каждые два противоположные бункера снабжены одним рычажным механизмом разгрузки с приводным штурвалом8.Механизм разгрузки обеспечивает попарное открытие и закрытие крышек люков бункеров, а также позволяет дозировать высыпание зерна или прекращать выгрузку в любой момент времени. Он состоит из винтового привода со штурвалом, укрепленного на кронштейне, и системы шарнирно связанных между собой рычагов и тяг с распорками, соединенными попарно с крышками разгрузочных люков. Закрытие крышек обеспечивается переходом осей распорок за «мертвую» точку, что предохраняет крышки от самопроизвольного открывания. Для более полной выгрузки вагона предусмотрена возможность установки на бункерах вибраторов. Наклонные торцовые стены кузова12располагаются под углом 55° к плоскости рамы. Они сварены из верхнего и нижнего листов толщиной 4 мм и двух боковых обвязок уголкового профиля сечением 60х60х6 мм.

Верхний лист имеет отбортовку, которая выполняет роль верхней обвязки. В нижней части сделана фигурная выштамповка, которая, соединяясь с наклонным листом стены, образует поперечную балку коробчатого сечения. Нижний лист обшивки усилен двумя продольными 15 и одним поперечным13поясами и подкосами11. Для придания консольным частям кузова достаточной прочности и жесткости каждая торцовая стена усилена двумя стойками-раскосами14 и16из швеллера №14.

Крыша кузова сварная и состоит из листовой гофрированной обшивки 1 толщиной 3 мм в середине и 1,8 мм по бокам, подкрепленной двенадцатью дугами3,выполненными из уголка 75х50х5 мм. На крыше расположены четыре загрузочных- люка щелевого типа. С торцовыми стенами крыша связана фрамугами17,а с боковыми - непосредственно приваркой к верхней обвязке4стены. Для доступа на крышу и внутрь вагона имеются лестницы, а по всей длине крыши - трап2.

Специализированный крытый вагон-хоппер для цемента модели 11-715 имеет характеристику, указанную в табл. 6.2. Вагон бункерного типа служит для бестарной перевозки цемента к местам массового потребления, где имеются приемные устройства, расположенные между рельсами. Кузов цементовоза от кузова зерновоза отличается только своими размерами и числом бункеров, которых в вагоне четыре, а не шесть. Торцовые стены кузова наклонены под углом 50° к плоскости рамы.

Специализированный крытый вагон-хоппер бункерного типа для минеральных удобрений модели 11-740имеет характеристику, приведенную в табл. 6.2. Вагон отличается от рассмотренных ранее бункерных типов тем, что загрузочные люки (1630х480 мм) в его крыше открываются, как и у всех вагонов, вручную, а разгрузочные (2382х840 мм) - от пневматической магистрали с локомотива или от стационарного источника питания воздухом. Кроме того, разгрузочные люки бункеров имеют не нижнюю, а боковую разгрузку.

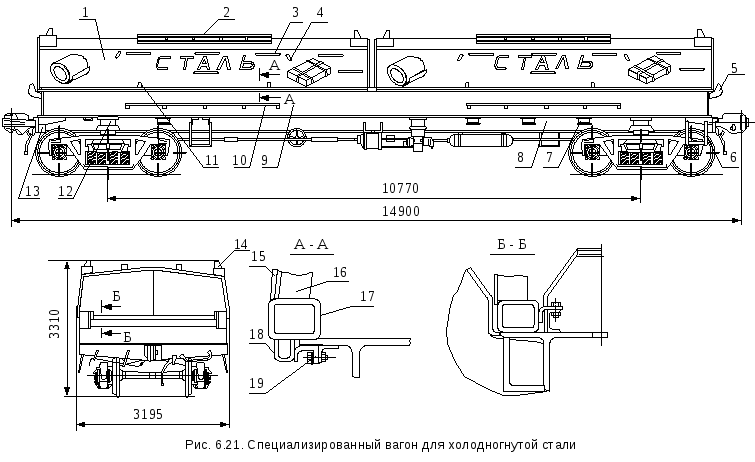

Для перевозки холодногнутой стали в рулонах или пакетахДнепродзер-жинским вагоностроительным заводом создан специализированный вагон (рис. 6.21) с двумя съемными секциями1кузова. Погрузка и выгрузка груза в таких вагонах производятся кранами. Для этого одну из секций снимают с рамы и устанавливают на другую секцию или укладывают возле вагона. Секции укладывают на четыре угловые опоры14.Для захвата секции краном на каждой из них приварено по четыре скобы4,а для безопасности строповочных работ - поручни3,подножки10 и 2 и лестница6.На половине раскрытой части погрузочной площадки кузова загружают рулоны. Затем, ранее снятую секцию кузова устанавливают на свое место, и операция повторяется на второй половине кузова. Рулоны в вагон укладывают свободно на стационарные и поворотные ложементы в зависимости от диаметра либо в один, либо в два ряда по ширине кузова. От продольных смещений рулоны и пачки удерживаются упорными балками, выполненными из двутавра №35 и снабженными резиновыми амортизаторами. Упорные балки по длине кузова могут перемещаться. Для этого они снабжены роликами и фиксирующими стержнями. На боковых стенках-балках9для их размещения предусмотрен набор отверстий. Пачки листов от поперечных смещений удерживаются передвижными стойками, фиксируемыми в поперечных балках рамы, в которых для этого предусмотрен набор отверстий.

Вагон спроектирован по габариту 1-ВМ и имеет типовые ходовые части, автосцепное устройство и тормоз. Характеристика вагона: грузоподъемность 62 т, тара 31 т, погрузочная площадь пола 35,3 м2, объем кузова 58 м3 и длина по концевым балкам рамы 13,68 м. Кузов вагона состоит из рамы8,двух стационарных полусекций и двух съемных секций1. Пол металлический толщиной 6 мм.

Стационарные полусекции кузова образованы стенками-балками 9,привариваемыми к продольным боковым, концевым и средним поперечным балкам рамы. Они выполнены из двутавра № 60В1 и усилены уголками, а торцовые стенки-балки подкреплены еще и швеллерами в местах расположения упоров. Средняя поперечная стенка-балка сварена в форме двутавра из вертикального листа толщиной 10 мм и горизонтальных листов толщиной 14 мм. Съемные секции1кузова изготовлены из гладких листов15толщиной 3 мм. Каркасом для съемной секции служат девять дуг16,верхняя и нижняя17продольные обвязки. Дуги и верхняя продольная обвязка выполнены из уголка 75х50х6 мм, а нижняя - из двух гнутых элементов в форме коробки17 размером 100х100х6 мм. К нижней обвязке приварен упор18.Торцовые стенки секции подкреплены двумя раскосами, изготовленными из гнутого швеллера размером 52х36х6 мм. Герметизация секций на раме обеспечивается резиновыми уплотнительными элементами19,прикрепленными к раме болтами. От продольных и поперечных смещений съемные секции кузова удерживаются торцовыми5и боковыми11упорами, расположенными на раме. Рама кузова состоит из хребтовой, двух концевых13,двух боковых8,двух шкворневых12,восьми промежуточных7и одной средней балок. Хребтовая балка представляет собой два сварных Z-образных профиля. Остальные балки выполнены сварными из листов толщиной 8 - 12 мм. Концевые балки П-образного сечения, а шкворневые и все промежуточные поперечные — коробчатого.

Специализированный вагон для бестарной перевозки муки(рис. 6.22) спроектирован по габариту 1-Т. Его характеристика: грузоподъемность 50 т, объем кузова 93 м3, длина по концевым балкам рамы 16,23 м. Кузов вагона состоит из рамы1и четырех бункеров2коническо-цилиндрической формы. В средней части рамы хребтовая балка отсутствует.

Цилиндрическая часть бункера имеет диаметр 3200 мм и толщину стенок 6 мм, а в нижней конической части — 8 мм. Каждый бункер закрыт штампованной самоуплотняющейся крышкой и оборудован аэризирующим устройством. На бункерах расположена горловина и патрубки для воздуховодов, установки крана аварийного сброса давления и слива конденсата. Муку загружают самотеком через верхние люки3.Процесс разгрузки полностью автоматизирован. Со стороны разгрузки открывают крышки муковода, к соединительной горловине подключают воздуховод от стационарного источника воздуха и муковод продувают.

После этого к нему присоединяют шланги для транспортировки муки в приемные устройства, а воздухопровод соединяют с центральной магистралью. Воздух подается в емкость и под аэризирующее днище. При достижении давления 0,2 МПа открывается кран-заслонка муковода, и начинается разгрузка. Производительность разгрузки 50 т/ч. Падение давления до нуля свидетельствует о том, что разгрузка закончена.