- •Г р у з о в ы е в а г о н ы

- •Часть I

- •Введение

- •1. Назначение и классификация полувагонов

- •2. Исторический обзор развития конструкций полувагонов

- •3. Конструкция кузовов современных полувагонов

- •5. Исторический обзор развития конструкций крытых

- •6. Конструция кузовов современных крытых вагонов

- •7. Общие указания по проведению лабораторных работ

- •8. Порядок выполнения лабораторной работы «Изучение конструкциЙ полувагонов»

- •8.1. Контрольные вопросы

- •9. Порядок выполнения лабораторной работы «Изучение конструкциЙ крытых вагонов»

- •9.1. Контрольные вопросы

- •Заключение

- •Список литературы

- •Содержание

3. Конструкция кузовов современных полувагонов

В табл. 3.1. приведена техническая характеристика полувагонов основных моделей, находящихся в настоящее время в эксплуатации. Вагоностроительная промышленность выпускает четырех- и восьмиосные полувагоны. Технические требования на них установлены государственным стандартом.

Универсальный восьмиосный полувагон модели 12-541конструкции Уралвагонзавода (см. рис. 3.1.) спроектирован по габариту 1-Т и имеет характеристику, указанную в табл 3.1. Кузов полувагона цельнометаллический с двадцатью двумя разгрузочными люками в полу и двустворчатыми торцевыми дверями. Он состоит из рамы, металлических боковых стен, разгрузочных люков с крышками, образующими пол, и торцовых дверей.

Таблица 3.1

Техническая характеристика полувагона

|

Показатели |

Модели | |||||

|

12-757 |

12-119 |

12-753 |

12-541 |

12-124 |

12-1565 | |

|

Назначение |

у |

у |

у |

у |

у |

с |

|

Осность, m0 |

4 |

4 |

4 |

8 |

8 |

4 |

|

Р, т |

75 |

69 |

69 |

125 |

130 |

69 |

|

Т, т |

25 |

22,5 |

22,5 |

43,3 |

46 |

21 |

|

Vк, м3 |

85 |

76 |

74 |

140,3 |

150 |

72,5 |

|

Длина: 2La, м |

13,92 |

13,92 |

13,92 |

20,24 |

18,88 |

13,92 |

|

2Lp, м |

12,8 |

12,73 |

12,8 |

19,11 |

17,95 |

12,7 |

|

Ширина 2Вн, м |

3,22 |

3,13 |

3,21 |

3,19 |

3,3 |

3,18 |

|

Внутренние раз- меры, м: 2Lвн |

12 228 |

12,7 |

12 324 |

18,74 |

17,57 |

12,08 |

|

2Ввн |

2 986 |

2 875 |

2 878 |

2,84 |

2 967 |

2,82 |

|

Нвн |

2 315 |

2,06 |

2,06 |

2,51 |

2 855 |

2,06 |

|

База 2l, м |

8,67 |

8,65 |

8,65 |

12,07 |

10,55 |

8,65 |

|

Высота, м: Нмах |

3 738 |

3 495 |

3,48 |

3,97 |

4 312 |

3,48 |

|

Нпола |

1 423 |

1 415 |

1,41 |

1,46 |

1 457 |

1,22 |

|

Количество люков, шт |

14 |

14 |

14 |

22 |

20 |

– |

|

Размеры люков |

1,327х1,54 (в свету, м) |

|

|

– | ||

|

Кт |

0,32 |

0,326 |

0,326 |

0,34 |

0,35 |

0,3 |

|

Показатели |

Модели | |||||

|

12-757 |

12-119 |

12-753 |

12-541 |

12-124 |

12-1565 | |

|

Ро, кН |

245 |

228 |

228 |

218 |

215,75 |

228 |

|

qп, т/м |

7,18 |

6,57 |

6,57 |

8,45 |

9,3 |

6,68 |

|

|

|

|

|

Окончание табл. 3.1

| ||

|

Показатели |

Модели | |||||

|

12-757 |

12-119 |

12-753 |

12-541 |

12-124 |

12-1565 | |

|

V, км/ч |

120 |

120 |

120 |

120 |

120 |

120 |

|

Габарит |

1-ВМ |

0-ВМ |

0-ВМ |

1-Т |

Тпр |

0-ВМ |

П

Нв – внутренняя высота кузова; Нмах – максимальная высота от уровня головок рельсов; Нпола – высота от уровня головок рельсов до уровня пола; Кт – технический коэффициент тары; Ро – нагрузка от колесной пары на рельс; qп – нагрузка на 1 м пути; V – конструкционная скорость.

Рис. 3.1. Восьмиосный универсальный полувагон

Рама кузова (рис. 3.2.) имеет хребтовую 1, две концевые2, две шкворневые4и восемь промежуточных поперечных балок3. Хребтовая балка1сварена из двух Z-образных профилей №31 с местными усилениями и в месте соединения перекрытых двутавром №19. На двутавре крепят петли14, на которые навешивают крышки разгрузочных люков. В консольнойчасти хребтовой балки установлены передние и задние упоры автосцепки и предохранительные планки.

Передний упор отлит заодно целое с ударной розеткой. Концевая балка 2 сварная коробчатого сечения. Она состоит из штампованного Г-образного листа толщиной 8 мм, дополнительных вертикального и нижнего горизонтального листов. Сверху к балке приварен порог, oгpaничивающий открывание створок двери наружу кузова. На концевой балке имеется выштамповка 16 под ударную розетку 15, позволяющая уменьшить вылет автосцепки, и кронштейн 17 для крепления деталей стояночного тормоза.

Шкворневые балки 4также сварные коробчатого сечения. Вертикальные листы ее имеют толщину 8 мм, горизонтальные 10 мм (верхние), нижние – 14 мм. К нижнему горизонтальному листу шкворневых балок крепятся пятники13и скользуны8и10. Надпятниковые зоны опорных узлов рамы усилены коробками 5.

Скользуны рамы восьмиосного полувагона выполнены так, что они служат не только для ограничения боковых перемещений кузова вагона, но одновременно являются опорами для крышек люков в открытом их положении.Верхние листы шкворневых и всех остальных поперечных балок имеют гофры, выступающие над уровнем пола. Такая конструкция балок предупреждает непосредственное опирание длинномерных грузов на крышки разгрузочных люков и предохраняет их от деформации. Места соединения шкворневых и хребтовой балок усилены накладками 6.

Поперечные балки 3рамы сварные двутаврового сечения. К вертикальным листам их приварены кронштейны12, служащие опорой для крышек люков в открытом положении. Для защиты тележек и предохранения ходовых частей от засыпания при разгрузке груза через люки на шкворневые и поперечные балки, расположенные над тележками, приварены планки 7,9и11.Шкворневые и поперечные промежуточные балки имеют переменную высоту по их длине.

Крышки люков (рис. 3.3), образующие пол кузова, служат для выгрузки сыпучего груза из вагона при открытом положении. В восьмиосных полувагонах применяются типовые крышки люков, взаимозаменяемые с крышками люков четырех- и шестиосных вагонов. Для облегчения закрытия крышек каждая из них снабжена торсионным устройством. Крышки к хребтовой балке шарнирно крепятся с помощью трех петель 1.Крышки изготовлены из металлических гофрированных листов2толщиной 5 мм, подкрепленных элементами жесткости. К подкрепляющим элементам крышек относятся: боковые7,передняя8и средняя6балки, а также усиливающая планка3. Запор крышки люка состоит из закидки11,сектора10и планки9.Закидка имеет два зуба: при закрытии крышки вначале закидку ставят на нижний зуб, а затем через скобу12крышку подтягивают ломом так, чтобы запорные кронштейны13 захватывались верхним основным зубом закидки.

Сектор 10служит для фиксации закидки11в закрытом положении и предупреждения самопроизвольного открывания закидки11,а следовательно, крышки люка.

Торсион 5представляет собой упругий стержень с отогнутыми концами. Одним концом он шарнирно закреплен в крышке, а другим соединен с качающимся рычагом4,также шарнирно связанным с хребтовой балкой. При открывании запоров крышка под действием массы груза падает вниз и закручивает торсион, в результате чего в нем появляются силы упругости, а на концах - реакции, стремящиеся поднять крышку в горизонтальное положение. После выгрузки груза эти силы облегчают подъем и закрытие крышки люка. Груз через открытые люки высыпается из кузова по обе стороны самотеком. Кроме того, восьмиосные полувагоны можно разгружать на вагоноопрокидывателях, которыми оснащены крупные потребители перевозимых в них сыпучих грузов.

Боковая стена (рис. 3.4) цельнометаллическая. Металлическая обшивка 1толщиной 5 мм и подкрепляющие ее стойки4, 5и6, а также верхняя2и нижняя3обвязки образуют каркас. Верхняя обвязка2сварена из гнутых профилей7и8, образующих коробчатое сечение, а нижняя2 из прокатного уголка размером 160x100х9 мм. Стойки выполнены из гнутыхZи-образных элементов. Угловые стойки6 сварены из двух Zобразных профилей коробчатого сечения, а шкворневые4 и промежуточные5 –из-образных толщиной 913 мм. Обшивка к каркасу стены приварена точечной сваркой. Для большей жесткости и увеличения вместимости кузова листы обшивки выштампованы наружу в виде неглубоких корыт пологой формы. К боковым стенам приварены скобы для увязки груза, а также скобы для стоек, устанавливаемых при перевозке лесоматериалов, загруженных с «шапкой».

Торцовые стены кузова образованы двустворчатыми дверями, шарнирно закрепленными на угловых стойках кузова и открывающимися вовнутрь. Каждая из створок двери (рис. 3.5), состоит из каркаса и металлической обшивки 9 толщиной 5 мм. Каркас сварен из верхней 1, нижней 8, боковых 7 и средней 2 и 6 обвязок. Верхняя обвязка 1 выполнена в форме коробки из гнутого П-образного профиля и гладкого листа, а средние 2 и 6 из гнутых и Zобразных профилей (разрез А—А). Боковые и нижние обвязки изготовлены из уголков. В закрытом положении дверь удерживают верхний и нижний запоры. Нижний запор 10 в виде шарнирно прикрепленной закидки расположен на левой створке. У закрытой двери закидка заходит за порог и не позволяет створке открываться. Правая створка удерживается в закрытом положении левой посредством верхнего запора. Этот запор состоит из клина 5, закрепленного на верхней обвязке правой створки, направляющих клина 4 и планки 3, которые приварены к верхней обвязке левой створки двери. Для фиксации в открытом положении на створках двери предусмотрены специальные поворачивающиеся скобы 11. Створки торцовых дверей также оборудованы скобами для лесных стоек.

Рама и подкрепляющие элементы кузова изготовлены из низколегированной стали 09Г2Д, а обшивка – из стали 10ХНДП.

У восьмиосных универсальных полувагонов рассмотренной выше конструкции в процессе эксплуатации, как и у четырехосных, был выявлен ряд недостатков. Основной недостаток – боковые стены кузова универсальных полувагонов не имеют жесткой связи между собой из-за двустворчатой конструкции торцовых дверей.

В результате при перевозке насыпных, навалочных и особенно раскатывающихся грузов (бревен, труб) возникают перегрузки соединений стоек боковых стен с рамой и их повреждения. Деформируются также и сами торцовые двери при маневровой работе, особенно во время соударения вагонов. Поэтому разработаны новые универсальные восьмиосные полувагоны модели 12124 с люками в полу, оборудованные глухими торцовыми стенами. Кроме того, они спроектированы по габариту Тпр, что позволило значительно улучшить экономические показатели вагона за счет увеличения погонной нагрузки с 8,45 до 9,3 т/м. В свою очередь это достигнуто за счет увеличения грузоподъемности со 125 до 130 т и сокращения длины вагона с 20,24 до 18,88 м.

Кузов полувагона (рис. 3.6) выполнен с двадцатью крышками разгрузочных люков вместо двадцати двух у вагонов, спроектированных по габариту 1-Т.

Обшивка боковых 1 и торцовых 2 стен выполнена гладкой, чтобы уменьшить трудоемкость по зачистке вагона после выгрузки сыпучих грузов. Изменен также профиль верхней обвязки 4 боковой стены. Он сделан без выштамповки, что позволило увеличить ширину кузова в свету при одной и той же наружной ширине кузова.

Угловая стойка 5имеет коробчатое сечение и сварена из листа толщиной 8 мм и швеллера № 24. Для придания достаточной жесткости торцовой стене она подкреплена тремя горизонтальными поясами3. Концевые балки рамы имеют выштамповку, что позволило заглубить ударную розетку автосцепки и уменьшить общую длину вагона.

Универсальные четырехосные полувагоны моделей 12-753 и 12-119 постройки Крюковского и Уральского вагоностроительных заводов спроектированы по габариту 0-ВМ и предназначены для эксплуатации на железных дорогах России, СНГ, Балтии колеи 1520 и стран Европы колеи I486 мм.

Кузова этих полувагонов цельнометаллические, выполнены на типовых профилей и отличаются лишь конструкцией торцовых стен, концевых балок рам, угловых стоек боковых стен, торсионных механизмов и технологией изготовления. На вагонах УВЗ преобладает точечная сварка кузовов, а на вагонах КВЗэлектродуговая. В соответствии с типовыми требованиями МПС полувагоны оборудованы подножками ипоручнями, необходимыми для безопасной работы составителей а также наружными и внутренними лестницами, расположенными по диагонали на боковых стенах с внутренней и наружной сторон кузова.

Для навески поездных сигналов кузова снабжены кронштейнами, а для увязки и крепления груза снаружи и внутри кузова оборудованы скобами и кольцами. Для возможности перевозки лесоматериалов с «шапкой» предусмотрены скобы для установки лесных стоек. Для подтягивания вагона с помощью лебедки снаружи кузова приварены зачалочные приспособления.

Кузов полувагона модели 12-753 (см. табл. 3.1) цельнометаллический, с четырнадцатью разгрузочными люками в полу и двустворчатыми торцовыми дверями (рис. 3.7). Он состоит из рамы13,двух боковых1и двух торцовых стен2,а также пола, образованного крышками люков. Торцовые створки двери навешиваются тремя петлями4на кронштейны угловых стоек боковых стен и при необходимости открываются вовнутрь. Левая створка фиксируется в закрытом положении нижним запором6в виде закидки, а правая – верхним клиновым запором8. Наружная лестница3и поручень5установлены для удобства обслуживания вагона в эксплуатации. Для придания необходимой прочности крепления угловых стоек к концевым балкам рамы и нижним обвязкам стен их соединения усилены накладками9, 10, 11и12.Соединения промежуточных стоек с поперечными балками рамы также усилены накладками14.На концевых балках рамы предусмотрены посадочные места7для постановки буферных стаканов на случай сцепления с вагонами железных дорог Европейских стран, оборудованных винтовой стяжкой.

Рама (рис. 3.8) образована хребтовой 7, двумя концевыми 2, двумя шкворневыми 5 и четырьмя промежуточными поперечными 11 балками. Хребтовая балка сварена из двух Z-образных профилей 8 № 31, перекрытых двутавром 10 № 19, служащим для крепления петель 1 и навешивания на них крышек люков. В консольной части хребтовой балки установлены передние и задние упоры автосцепок. Передние упоры выполнены заодно целое с ударной розеткой 17. В зоне размещения поглощающих аппаратов снизу к хребтовой балке крепятся поддерживающие планки 14, а в зоне задних упоров усиливающие накладки 13. Для крепления тормозного цилиндра на хребтовой балке установлены кронштейны 12.

Концевые балки 2 рамы значительно усилены по сравнению с балками выпускавшихся ранее моделей полувагонов, так как на них предусмотрены посадочные места для возможной установки буферных комплектов, через которые передаются значительные ударные нагрузки. Концевая балка 2 состоит из Г-образного элемента, нижнего горизонтального листа, опорной для угловой стойки планки и укороченного вертикального листа. Лобовой вертикальный лист на всей своей длине имеет выштамповку глубиной 50 мм, позволившую увеличить внутреннюю длину кузова и его объем без изменения длины вагона по осям сцепления автосцепок.

В зонах постановки буферных стаканов балка дополнительно усилена накладками и ребрами. Соединение лобового вертикального и горизонтального листов усилено полосой 50х10 мм, а место примыкания нижнего листа к хребтовой балке косынкой.

С наружной стороны на лобовом листе укреплены поручень 15 и кронштейн стояночного тормоза. Сверху на концевой балке приварен порог 16, который служит упором дверей, препятствуя открыванию их наружу кузова.

Шкворневая балка 5 замкнутого коробчатого сечения. Она сварена из двух вертикальных листов толщиной 8 мм, верхнего с выпуклым гофром (10 мм) и нижнего гладкого (12 мм) листа. Место пересечения шкворневой и хребтовой балок усилено надпятниковой коробкой и накладками 6. В этой зоне к нижнему горизонтальному листу шкворневой балки приклепан пятник 4, а на расстоянии 762 мм от продольной оси вагона скользуны. Поперечные балки 11 сварные двутаврового сечения. Они состоят из вертикального листа толщиной 7 мм, верхнего гофрированного (8 мм) и нижнего гладкого (12 мм). Гофры на верхних листах шкворневых и поперечных балок служат для возвышения точек контакта длинномерных грузов над крышками люков и предупреждения их повреждения. Шкворневые и промежуточные поперечные балки выполнены переменной высоты по длине для обеспечения их равнопрочности.

Ко всем поперечным балкам приварены кронштейны 9,, которые служат опорой для крышек люков в открытом положении.

Боковая стена (рис. 3.9) кузова цельнометаллическая. Она состоит из каркаса и гофрированных листов 9и10.Каркас стены сварен из восьми стоек – двух угловых3и шести промежуточных11, связанных верхней7и нижней12обвязками. Верхняя обвязка7состоит из двух холодногнутых профилей толщиной 6 и 7 мм и имеет форму замкнутой коробки, а нижняя обвязка12выполнена из прокатного уголка размером 160х100х10 мм. Все стойки изготовлены из гнутых профилей: угловые3 из специального профиля корытообразного сечения толщиной 8 мм, а шкворневые и промежуточные11из-образного профиля толщиной 913 мм. Угловые стойки связаны с верхней обвязкой накладками4и5, а с нижней обвязкой – косынкой15.Для крепления поручня и придания основному профилю угловой стойки большей жесткости она по высоте связана накладками1и2.Обшивка стены состоит из верхнего9 толщиной 4 мм и нижнего10листов толщиной 5 мм. Для придания им необходимой жесткости листы снабжены продольными гофрами глубиной 40мм.

Для увязки и крепления груза внутри кузова боковые стены оборудованы увязочными кольцами 6и скобами16, а для установки лесных стоек — скобами8.Для подтягивания вагона с помощью лебедки предусмотрены зачалочные скобы17.На нижней обвязке стен закреплены планки13,необходимые для размещения в них секторов запоров крышек люков и скобы14,с помощью которых подтягиваются крышки ломом.

Торцовые стены кузова (см. рис. 3.7) выполнены в виде двустворчатых дверей, створки которых навешиваются шарнирно на трех петлях на кронштейны угловых стоек боковых стен. Конструкция их аналогична двери восьмиосного полувагона и отличается лишь общими габаритными размерами.

Крышки люков полувагона типовые. Для облегчения их закрытия ониснабжены однопрутковыми торсионными механизмами.

Универсальный четырехосный полувагон модели 12–119(рис 3.10) Уральского вагоностроительного завода отличается от вышеописанногоконструкцией торцовых стен, угловых стоек и торсионных механизмов крышек разгрузочных люков. Характеристика полувагона приведена в табл. 3.1.Объем кузова вагона увеличен на 2 м3по сравнению с вагонами модели 12–753. Достигнуто это за счет замены торцовых дверей на глухие стены5,что позволило увеличить внутреннюю длину кузова с 12126 до 12700 мм без изменения продольных размеров рамы и вагона в целом.

Концевые балки 4не имеют посадочных мест под буферные стаканы. У них коробчатое сечение, образуемое из вертикального лобового, верхнего и нижнего горизонтальных и второго вертикального листов. Н а лобовом листе сделана выштамповка глубиной 16 мм для установки розетки переднего упора автосцепки. Боковые стены3отличаются конструкцией угловых стоек1, нижней2и верхней6обвязок.Угловые стойки1выполнены в виде пластин из листового проката толщиной 8 мм. Узлы заделок стоек в раму усилены планкой. Нижняя обвязка2– прокатные уголки 60х100х12 мм.Верхняя обвязка 6 сварена из гнутого элемента 160хI45х90х6 мм и листа толщиной 5 мм.

На рис. 3.11 приведена боковая стена полувагона постройки УВЗ. На этом рисунке: 1 – угловая стойка, 2 – верхняя обвязка, 3 – нижняя обвязка. Остальные элементы такие же, как у полувагона постройки КВЗ.

Торцовые стены (рис. 3.12) имеют цельную конструкцию, жестко привариваемую к боковым стенам. Каждая торцовая стена состоит из металлического каркаса и гладкой листовой обшивки толщиной 4 мм. Каркас включает верхнюю 1и нижнюю7обвязки, две боковые стойки2,два горизонтальных пояса3и две промежуточные полустойки5.Обшивка4приваривается к каркасу с внутренней стороны кузова. Верхняя обвязка1каркаса сварена из гнутого элемента 160хI45х90х6 мм и листа толщиной 5 мм. Боковые стойки2выполнены из швеллера № 12, горизонтальные пояса – из-образного профиля размером 250х102х9 мм, полустойки5– из швеллера №16, а нижняя обвязка7– из уголка 160х100х12 мм. Боковые стойки 2 с двух сторон приварены к угловым стойкам-пластинам боковых стен, а полустойки5– к концевой балке6рамы. Для повышения прочности соединения верхних обвязок торцовых и боковых стен они усилены приваренными утолщенными накладками.

На рис. 3.13. приведена рама полувагона постройки УВЗ. Она отличается от рамы полувагона постройки КВЗ (рис. 3.9) конструкцией концевой балки. На рис. 3.13: 1– петли;2– концевая балка;3– нижний лист шкворневой балки;4– пятник;5– шкворневая балка;6– накладка;7– хребтовая балка;8–Z-образные профили;9– кронштейны для опирания крышек люков;10– двутавр №19 хребтовой балки;11– промежуточная поперечная балка;12– кронштейн для крепления тормозного цилиндра;13– усиливающие накладки;14– поддерживающие планки;15– поручень сцепщика;16– ударная розетка. Крышки люков у полувагона модели 12–119 типовые с литыми косо расположенными кронштейнами и торсионными механизмами спаренного типа – двухпрутковыми.

Универсальные четырехосные полувагоны грузоподъемностью 69 т с деревянной обшивкой стен модели 12–515 выпускались Уральским вагоностроительным заводом до 1979 г. и были сняты с производства вследствие недостаточной надежности обшивки. Стены кузовов таких вагонов имеют раскосно-стоечные каркасы, обшитые изнутри досками толщиной 40 мм. Доски к каркасу прикреплены болтами. Характеристика вагонов и конструкция остальных сборочных единиц аналогичны конструкций и характеристике вагонов с металлической обшивкой.

Для повышения провозной способности железных дорог Уральским и Крюковским вагоностроительными заводами разработаны новые универсальные четырехосные полувагоны с нагрузкой от колесной пары на рельсы 245 кН. Они имеют увеличенные грузоподъемность 75 т и объем кузова 85 м3. Полувагон модели 12–757 спроектирован по габариту 1-ВМ и имеет характеристику, приведенную в табл. 3.1. Так как длина по осям сцепления автосцепок осталась неизменной (13,92 м) по сравнению с вагонами, имеющими нагрузку 228 кН (23,25 т), а грузоподъемность возросла на 6 т, то погонная нагрузка новых вагонов увеличилась с 6,5 до 7,18 т/м. Имея более совершенные параметры и более высокую производительность, новые вагоны обладают лучшими технико-экономическими показателями и в большей степени отвечают современным требованиям эксплуатации. Для обеспечения необходимой прочности и надежности вагона основные несущие его элементы значительно усилены. Под кузова подкатывают специальные усиленные тележки модели 18–755, допускающие возросшие нагрузки. Элементы кузова и автосцепного устройства в этом вагоне получили свое дальнейшее конструктивное развитие.

Универсальный шестиосный полувагон грузоподъемностью 94т, тарой 33 т, объемом кузова 106 м3и длиной по концевым балкам рамы 15,18 м строился Уральским и Крюковским вагоностроительными заводами с 1958 по 1967 г. Он спроектирован по габариту 1-Т. Кузов полувагона цельнометаллический с шестнадцатью разгрузочными люками в полу и двустворчатыми торцовыми дверями.

Конструктивная схема рамы и профили сечений балок кузова аналогичны схемам и поперечным сечениям балок рам четырех- и восьмиосных полувагонов. Отличаются они только числом поперечных балок между шкворневыми балками и размерами отдельных элементов.

Боковая стена шестиосного полувагона состоит из металлических листов толщиной 5 мм и каркаса, сваренного из девяти стоек – двух угловых, двух шкворневых и пяти промежуточных – и двух обвязок – верхней и нижней. Профили обвязок н стоек стен имеют схожую форму с профилями аналогичных элементов цельнометаллических восьмиосных и четырехосных полувагонов. Торцовые стены по конструкции также аналогичны вышеописанным полувагонам. Крышки люков типовые.

Конструкция специальных полувагонов. Специализированный четырехосный полувагон с глухим кузовом модели 12–1505 (рис. 3.14) спроектирован на базе универсального полувагона, поэтому параметры и линейные размеры его мало изменились (см. табл. 3.1). Отличается он конструкцией торцовых стен и настила пола. Кузов специализированного полувагона не имеет крышек люков, которые заменены сплошным настилом пола 1 из листов толщиной 6 мм, а торцовые двери 4 заварены наглухо. Для стока воды и зачистки кузова в полу предусмотрены два люка 2, открывающиеся вовнутрь. Люки расположены по диагонали кузова в его углах.

Рама полувагона 3отличается от рамы универсального тем, что в ней для поддержания пола между хребтовой балкой и каждой из боковых стен поставлено по дополнительной продольной балке из двутавра №19. Остальные элементы кузова мало изменились по сравнению с конструкциями универсальных полувагонов.

Специализированный четырехосный полувагон модели 12–1580с глухим кузовом имеет более совершенную конструкцию кузова и лучшие параметры, нежели полувагон модели 12–1505. Отличительная его особенность – рама не имеет двутавра хребтовой балки, что позволило увеличить внутреннюю высоту и объем кузова до 83 м3, а грузоподъемность – до 71 т. Усовершенствована также торцовая стена, которая выполнена аналогично конструкции, применяемой в полувагоне модели 12–119 (см. рис. 3.12), тогда как у полувагона модели 12–1505 она состоит из двустворчатых дверей, заваренных наглухо.

Специализированные полувагоны с глухими кузовами, созданные для перевозки массовых сыпучих грузов в замкнутых маршрутах с выгрузкой на вагоноопрокидывателях, значительно эффективнее, чем универсальные, используемые для этих же целей. Это объясняется тем, что в специализированных полувагонах при перевозках сокращаются потери сыпучего груза (до 12 %), снижаются капитальные затраты на изготовление вагонов (до 15 %), уменьшается себестоимость перевозок (до 14 %) при одинаковой осности и снижаются расходы на ремонт и техническое обслуживание кузовов в эксплуатации.

Наряду с описанными выше конструкциями специализированных полувагонов для промышленного транспорта строятся несколько разновидностей полувагонов с плоским полом, а также кузовом бункерного типа. К первым относятся четырехосные цельнометаллические полувагоны для технологической щепы, для медной руды. Они проектируются на базе универсальных полувагонов и имеют схожую с ними конструкцию.

Полувагон для технологической щепы (рис 3.15) имеет грузоподъемность 58 т, тару 25,8 т, объем кузова 135 м3, длину по концевым балкам 17,83 м, высоту кузова внутри 2,61 м и 20 разгрузочных люков. Вагон спроектирован по габариту 1-Т. Рама 2 кузова этого вагона сварена из прокатных профилей, пол 1 образуется типовыми крышками разгрузочных люков, а боковые стены 3 состоят из гладкой металлической обшивки и подкрепляющего ее каркаса. Торцовые стены 4 выполнены глухими. Принципиальным отличием этого вагона от универсального является увеличенный объем его кузова, что обусловлено потребностью реализации расчетной грузоподъемности при невысокой плотности перевозимого груза.

Специализированные саморазгружающиеся бункерные вагоны типа хоппер с открытыми кузовами строятся для перевозки массовых сыпучих грузов, не требующих укрытия. Количество типов и число строящихся вагонов-хопперов непрерывно возрастает, что способствует повышению уровня механизации погрузочно-разгрузочных работ за счет использования гравитационных свойств сыпучих грузов. К ним относятся полувагоны-хопперы для горячих окатышей и агломерата, для охлажденного кокса, для торфа и другие.

Специализированный полувагон-хоппер модели 22–471(рис. 3.16) предназначен для перевозки горячих окатышей и агломерата с температурой груза до 700 °С с места производства на приемные бункера доменной печи. Его характеристика: грузоподъемность 65 т, тара 23 т, объем кузова 42 м3, длина по концевым балкам рамы 10,78 м, габарит 1-ВМ.

Кузов полувагона-хоппера имеет раму 4, две боковые 2 вертикальные, две торцовые 1 стены с углом наклона 41° к плоскости рамы и два бункера с двумя разгрузочными люками 3 размером 3500х400х560 мм. Рама кузова состоит из хребтовой балки, двух концевых, шкворневых и поперечных балок.

Хребтовая балка выполнена из двух двутавров № 45, перекрытых сверху и снизу листами. Концевые, шкворневые и поперечные балки сварные соответственно корытообразного, коробчатого и двутаврового сечений. Каркас боковой стены изготовлен из прокатных и гнутых профилей: верхний пояс коробчатого сечения из швеллера № 14 и гнутого элемента, нижний пояс и шкворневая стойка – из замкнутого прямоугольного профиля коробчатого сечения размером 160х80х7 мм. Нижний и верхний пояса соединены между собой двенадцатью стойками. Промежуточные стойки выполнены из швеллера № 14. Каркас торцовой стены сварен из швеллеров № 10 и 14. Обшивка стен представляет собой набор панелей из гнутого профиля, которые не имеют жесткого соединения с каркасом, что обеспечивает их подвижность при температурных расширениях для предупреждения коробления несущих элементов кузова.

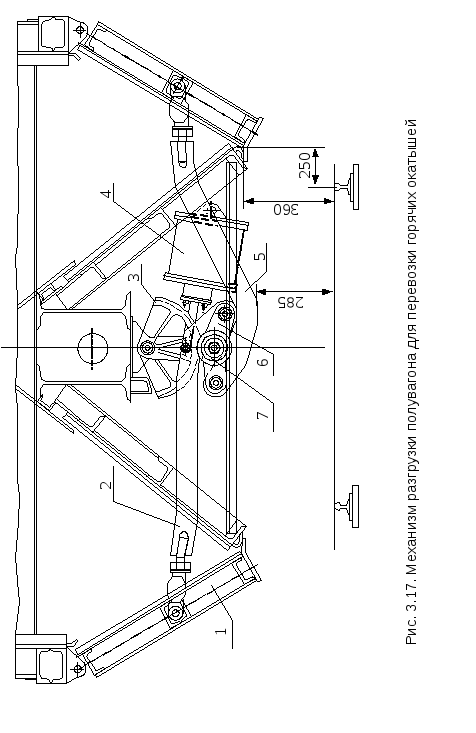

Крышки разгрузочных люков бункеров открываются и закрываются при помощи специального механизма разгрузки (рис. 3.17), который расположен под бункерами и представляет собой систему рычагов, приводимых в действие от пневматических цилиндров с дистанционным управлением. Крышка люка представляет собой каркас рамной конструкции, обшитый гофрированными листами. К нижнему поясу приваривается козырек, который в закрытом положении находится под нижней обвязкой кузова, создавая тем самым надежное уплотнение от просыпания окатышей. С торцов крышки уплотнение создается за счет выступающих листов, которые в закрытом положении помещаются в пазах люков. Механизм разгрузки имеет систему рычагов 2,5,6, связывающих крышки люков1с валом7, который посредством шестеренчатой пары3под действием двух пневматических цилиндров4поворачивается на определенный угол, открывая или закрывая при этом крышки разгрузочных люков. Закрытие крышек происходит благодаря переходу соединяющих их рычагов через «мертвую точку».

Величина открытия крышек люков может регулироваться от 300 до 570 мм путем постановки сектора разной высоты.

Все несущие элементы кузова выполнены из низколегированной стали 09Г2Д.

НАЗНАЧЕНИЕ И КЛАССИФИКАЦИЯ КРЫТЫХ ВАГОНОВ

Крытые вагоны предназначены для перевозки штучных, тарно-штучных, пакетированных, насыпных грузов, а также дорогостоящих приборов, различных механизмов, станков, машин и других грузов, требующих укрытия и защиты от воздействия атмосферных осадков [1, 3]. Конструкции кузовов этих типов вагонов имеют раму, боковые и торцевые стены, крышу, двери и люки для загрузки и выгрузки грузов. По своему назначению крытые вагоны разделяются на два типа: универсальные и специализированные.

Отличительной особенностью кузовов универсальныхкрытых вагонов является наличие задвижных дверей1(рис. 4.1, а), вентиляционных люков3в боковых стенах и загрузочных люков2в крыше. В таких вагонах, наличие крыши препятствует использованию подъемно-транспортных механизмов при выполнении погрузочно-разгрузочных операций, а размеры дверного проема ограничивают фронт работ при погрузке и выгрузке грузов автопогрузчиками или электрокарами.

Для повышения производительности труда, а также для более эффективного использования подъемно-транспортной техники при производстве погрузочно-разгрузочных операций могут быть использованы крытые вагоны с трансформируемыми крышей или стенами.

Например, в крыше могут быть устроены щелевые люки 1(рис. 4.1, б) на всей ее длине, что позволит загружать вагоны сыпучим грузом при движении состава вагонов в сторону загрузочного бункера2. В этом случае между кузовами должны быть предусмотрены специальные откидные фартуки3в межвагонных промежутках.

Для более эффективного использования автопогрузчиков и ускорения погрузо-разгрузочных работ, производимых со штучными, тарно-штучными пакетированными и подобными грузами, кузова могут быть оборудованы стенами со сдвигающимися панелями 1,2,3,4(рис. 4.1, в). Сдвинув, например, панели1и2вправо при помощи автопогрузчика можно было бы производить (с боковой платформы) погрузо-разгрузочные работы в левой стороне кузова вагона, а затем, повторяя операции, в правой стороне кузова.

Для обеспечения возможности использования подъемно-транспортных механизмов (подъемные краны) при погрузке и выгрузке крупногабаритных и тяжеловесных грузов кузов может быть оснащен раздвижной (рис. 4.1, г) или раскрывающейся (рис. 4.1, д) крышей. При такой конструктивной схеме, часть крыши 1(рис. 4.1, г) сдвигается вправо, располагаясь над частью2. После производства погрузо-разгрузочных работ в левой части кузова обе части крыши сдвигаются влево, и производится погрузка или выгрузка груза в правой части кузова вагона. При варианте кузова с раскрывающейся крышей продольные части1и2(рис. 4.1, д) располагаются вдоль боковых стен.

К специализированным крытым вагонам относятся вагоны для перевозки: скота, легковых автомобилей, холодногнутой стали, гранулированных полимеров, муки, апатитового концентрата, а также конструкции бункерного типа (хоппер) для перевозки зерна, цемента и минеральных удобрений.

В вагонах бункерного типа, с целью использования гравитационных свойств сыпучих грузов, кузов проектируют с наклонными торцевыми стенами (рис. 4.1, е). В этом случае сыпучий груз самотеком выгружается через бункерные устройства 2с боковыми или нижними люками. Загрузка сыпучего груза производится через люки1, расположенные в крыше.

Кузова крытых вагонов, предназначенных для перевозки легковых автомобилей, имеют двухстворчатые торцовые двери 2(рис. 4.1, ж), оборудованы нижним и средним полом (двухэтажный) и зарешеченными окнами1. Автомобили размещают на нижнем и среднем полу и закрепляют специальными колесными упорами. Погрузо-разгрузочные операции выполняют своим ходом по переездным площадкам и направляющим устройствам.

Кузова специализированных крытых вагонов имеют цельнометаллическую конструкцию, кроме вагонов для перевозки скота.

Для бестарной транспортировки муки используется специализированный вагон, на раме 1(рис. 4.1, з) которого размещены вертикальные коническо-цилиндрические бункера2, имеющие верхние загрузочные люки3. Разгрузка осуществляется автоматически с помощью сжатого воздуха через специальные герметичные муководы.

Кузова крытых вагонов для перевозки крупного скота оборудованы кормушками, поилками, баками для запаса воды, закромами для хранения корма. Кузов для мелкого скота и птицы – двухэтажный, он также оборудован всеми устройствами, необходимыми при длительной их транспортировке. Для прохода обслуживающего персонала из вагона в вагон такие кузова оборудованы торцовыми дверями с переходными площадками, а некоторые из них имеют купе для проводников.

Рис.

4.1. Конструктивные схемы кузовов крытых

вагонов

Рис.

4.1. Конструктивные схемы кузовов крытых

вагонов