- •1. Аналіз кінематики пр і побудова діаграм циклу руху ланок

- •1.1. Побудова робочої зони

- •1.2. Дослідження залежності моменту інерції від зміни конфігурації маніпулятора

- •1.3. Побудова діаграм циклу руху ланок

- •2.Вивід рівнянь узагальнених сил

- •1.1. Загальні положення

- •2.2. Розрахунок кінетичної енергії вантажу.

- •2.3. Розрахунок кінетичної енергії ліктя.

- •2.5. Розрахунок кінетичної енергії двигуна ліктя

- •3. Вибір двигунів ланок маніпулятора

- •3.1. Розрахунок і побудова навантажувальних діаграм ланок

- •3.2 Представницький вибір двигунів ланок

- •4. Вибір комплектних електроприводів ланок

- •4.1. Визначення основних параметрів суеп

- •4.2. Вибір комплектних електроприводів серії епб-2

- •4.3. Синтез параметрів суеп для 1-ї ланки маніпулятора

- •4.4. Синтез параметрів суеп для 2-го ланки маніпулятора

- •4.4 Моделювання суеп

- •5. Економіка

- •5.1. Техніко-економічне обгрунтування розробки системи керування електроприводом робота-маніпулятора.

- •5.2. Оцінка науково-технічної ефективності результатів технічних і наукових заходів

- •5.3. Соціально-економічна ефективність впровадження науково-технічних розробок

- •5.4. Система електроприводу для універсального маніпулятора повинна мати такі основні показники:

- •5.5. Розрахунок собівартості і визначення ціни реалізації розробленого приводу Розрахунок собівартості

- •Таблиця 1 – вартість матеріальних витрат

- •Таблиця 2 – Трудомісткість обсягу робіт

- •Таблиця 3 - Калькуляція витрат на виробництво

- •5.6. Механізм ціноутворення

- •5.7. Визначення ефективності виробництва роботів маніпуляторів

Зміст

Стор.

Введення .................................................................................... 2

Вихідні дані ........................................................................... 7

1.Аналіз кінематики ПР і побудова діаграм циклу руху ланок ……….8

1.1. Побудови робочої зони .......................................................... 8

1.2. Дослідження залежності моменту інерції від зміни конфігурації манипулятора……………………………………………………………………10

1.3. Побудова діаграм циклу руху ланок .............................. 15

2.Вивід рівнянь узагальнених сил ................................................ 21

2.1. Загальні положення ................................................................... 21

2.2. Розрахунок кінетичної енергії вантажу ............................................. 22

2.3. Розрахунок кінетичної енергії ліктя ............................................. 23

2.4. Розрахунок кінетичної енергії плеча маніпулятора ......................... 24

2.5.Расчет кінетичної енергії двигуна ліктя ................................ 24

2.6.Расчет потенційної енергії вантажу ............................................ 25

2.7. Розрахунок потенційної енергії ліктя ........................................... 25

2.8. Розрахунок потенційної енергії плеча .......................................... 26

2.9 Розрахунок потенційної енергії двигуна ліктя .............................. 26

2.10 Рівняння узагальнених сил ...................................................... 26

3. Вибір двигунів ланок маніпулятора ........................................ 28

3.1. Розрахунок і побудова навантажувальних діаграм ланок ........................ 28

3.2 Представницький вибір двигунів ланок ................................. 32

4.Вибір комплектних електроприводів ланок .................................. 35

4.1. Визначення основних параметрів СУЕП .................................... 35

4.2. Вибір комплектних електроприводів серії ЕПБ-2 ........................ 36

4.3. Синтез параметрів СУЕП для 1-ї ланки маніпулятора .................... 37

4.4. Синтез параметрів СУЕП для 2-ї ланки маніпулятора .................... 38

4.4 Моделювання СУЕП ............................................................ 40

5. Економіка .............................................................................. 47

5.1.Техніко-економічне обгрунтування розробки системи керування електроприводом робота-маніпулятора ............................................................. 47

5.2. Оцінка науково-технічної ефективності результатів технічних і наукових мероприятий………………………………………………………………49

5.3. Соціально-економічна ефективність впровадження науково-технічних разработок…………………………………………………………..49

5.4. Аналіз ринку……………………………………………………51

5.5. Розрахунок собівартості і визначення ціни реалізації розробленого поводу………………………………………………………………..51

5.6. Механізм ціноутворення ………………………………………..56

5.7. Визначення ефективності виробництва ................................................. 59

Список використаної літератури ..............................................

Введення

Поява механічних маніпуляторів, а потім систем числового про-грамного управління (ЧПУ) привело до створення промислових роботів - програмованих маніпуляторів, призначених для різноманітних технологічних операцій.

Перші промислові роботи почали створювати в середині 50-х років XX століття в США. У 1954 році американський інженер Дж. Девол запатентував спосіб управління вантажно-розвантажувальним маніпулятором за допомогою змінних перфокарт, тобто отримав патент на робот промислового призначення. Разом з Д. Енгельберга в 1956 р. він організував першу в світі компанію з випуску промислових роботів. Її назва «Unimation» (Юнімейшн) є скороченням терміну «Universal Automation» (універсальна автоматика).

У 1959 році фірма «Консолидейтед Корпорейшн» (США) опублікувала опис маніпулятора з ЧПУ, а в 1960-1961 рр.. в американській пресі з'явилися перші повідомлення про маніпуляторах «Transferrobot» і «Eleximan», призначених для автоматизації складальних робіт. У 1962 році в США були створені перші в світі промислові роботи «Юнімейт» фірми "Юнімейшн Інкорпорейд" і «Версатран» фірми «АМФ Версатран». Їх схожість з людиною обмежувалося наявністю маніпулятора, який віддалено нагадує людську руку. Деякі з них працюють до цих пір, перевищивши 100 тисяч годин робочого ресурсу.

Промисловий робот «Юнімейт» мав 5 ступенів рухливості з гідро-приводом і двухпальцевое захватне пристрій з пневмоприводом. Пере-міщення об'єктів масою до 12 кг здійснювалося з точністю 1,25 мм. В якості системи управління використовувався программоносітель у вигляді ку-лачкового барабана з кроковим двигуном, розрахований на 200 команд управління, і кодові датчики положення. У режимі навчання оператор задавав послідовність точок, через які повинні пройти ланки маніпулятора протягом робочого циклу. Робот запам'ятовував координати точок і міг автоматично переміщатися від однієї точки до іншої в заданій послідовності, багато разів повторюючи робочий цикл. На операції розвантаження машини для лиття під тиском «Юнімейт» працював з продуктивністю 135 деталей за годину при шлюбі 2%, тоді як продуктивність ручного розвантаження становила 108 деталей за годину при шлюбі до 20%.

Промисловий робот «Версатран», який мав три ступені рухливості і керування від магнітної стрічки, міг у обпалювальне печі завантажувати і розвантажувати до 1200 розпечених цеглин на годину. У той час співвідношення витрат на електроніку і механіку у вартості робота становило 75% і 25%, тому багато завдання управління вирішувалися за рахунок механіки; зараз же це співвідношення змінилося на протилежне, причому вартість електроніки продовжує знижуватися.

Пропонуються незвичайні кінематичні схеми маніпуляторів. Швидко розвиваються технологічні роботи, що виконують такі операції, як високошвидкісні різання, фарбування, зварювання. Поява в 70-х рр.. мікропроцесорних систем управління і заміна спеціалізованих пристроїв керування на програмовані контролери дозволили знизити вартість роботів в три рази, зробивши рентабельним їх масове впровадження в промисловості. Цьому сприяли об'єктивні передумови розвитку промислового виробництва.

Різні аспекти застосування промислових роботів розглядаються, як правило, в рамках типових проектів промислового виробництва: виходячи з наявних вимог, вибирається оптимальний варіант, в якому конкретизований необхідний для даної задачі тип роботів, їх кількість, а також вирішуються питання інфраструктури харчування (силові підводки, подача охолоджуючої рідини - у разі використання рідинного охолодження елементів оснащення) та інтеграції у виробничий процес (забезпечення заготовками / напівфабрикатами і повернення готового продукту в автоматичну лінію для передачі наступній технологічної операції).

Промислові роботи у виробничому процесі здатні виконувати основні і допоміжні технологічні операції.

До основних технологічних операцій належать операції безпосереднього виконання формоутворення, зміни лінійних розмірів заготовки та ін

До допоміжних технологічним операціям ставляться транспортні операції в тому числі операції з завантаження та вивантаження технологічного обладнання.

Серед найпоширеніших дій, виконуваних промисловими роботами, можна назвати наступні:

завантаження / розвантаження технологічних машин, верстатів;

маніпулювання деталями (наприклад: укладання, сортування, транспортування і орієнтація);

переміщення деталей і заготовок від верстата до верстата або від верстата до систе-мам змінних піддонів;

зварювання швів і точкове зварювання;

збірка механічних і електричних деталей;

збірка електронних деталей;

фарбування;

укладка кабелю;

виконання операцій різання з рухом інструменту по складній траєкторії та ін

Сучасні роботи функціонують на основі принципів зворотного зв'язку, підлеглого управління та ієрархічності системи управління роботом.

Ієрархія системи управління роботом передбачає розподіл системи управління на горизонтальні шари, керуючі загальним поведінкою робота, розрахунком необхідної траєкторії руху маніпулятора, поведінкою окремих його приводів, і шари, які безпосередньо здійснюють управління двигунами приводів.

Підпорядковане управління служить для побудови системи управління приводом. Якщо необхідно побудувати систему управління приводом по положенню (наприклад, по куту повороту ланки маніпулятора), то система управління замикається зворотним зв'язком по положенню, а всередині системи управління за положенням функціонує система управління за швидкістю зі своєю зворотним зв'язком за швидкістю, усередині якої існує контур управління по струму зі своєю зворотним зв'язком.

Сучасний робот оснащений не тільки зворотними зв'язками по положенню, швидкості і прискорень ланок. При захопленні деталей робот повинен знати, чи вдало він захопив деталь. Якщо деталь крихка або її поверхня має високу ступінь чистоти, будуються складні системи із зворотним зв'язком по зусиллю, дозволяють роботові схоплювати деталь, не пошкоджуючи її поверхню і не руйнуючи її.

Управління роботом здійснюватися системою управління промисловим підприємством (ERP-системою), согласующими дії робота з готовністю заготовок і верстатів з числовим програмним управлінням до виконання технологічних операцій.

Таким чином, ПР - це автоматична машина, що складається з механізму, інформаційно-вимірювальної, керуючої і виконавчої систем і призначена для виконання механічних дій у виробничому процесі. Маніпулятором промислового робота прийнято називати пристрій, що складається з, приводів і робочого органу (наприклад, захоплень) і призначене для імітації робочих функцій руки людини.

Економічно вигідне використання промислових роботів спільно з іншими засобами автоматизації виробництва (автоматичні лінії, дільниці та комплекси). Застосування автоматичних маніпуляторів - промислових роботів - дозволяє замінити людину, зайнятого фізичною працею. Вони застосовуються в першу чергу для автоматизації зміни деталей та інструменту.

Як показує статистичні дослідження, машинний час обробки на верстатах становить 5-6% загального фонду часу при дрібносерійному виробництві, 7-8% при среднесерийном і до 22% при великосерійному і масовому виробництві. Решта часу витрачається в основному на очікування черги на обробку і є резервом підвищення продуктивності.

Працюючи у складі роботизованого комплексу, ПР виконує наступні операції: завантаження і розвантаження верстата, зміну інструменту, взаємодія з конвеєром, складом заготовок і готової продукції і т.п. Об'єднуючи в єдиний комплекс завдання автоматизації процесів металообробки та допоміжних операцій, ПР є одним з головних ланок створення сучасного високопродуктивного обладнання нового типу, що працює з мінімальною участю людини.

Для управління роботами використовуються різні пристрої. Для управління роботами з обмеженими маніпуляційними можливостями використовуються циклові пристрої позиційного управління.

У даній роботі пропонується розробити систему управління електроприводами дволанкового маніпулятора, призначеного для виконання підйомно-транспортної роботи, що виконує операції типу «взяти-перенести-покласти» при обслуговуванні технічного обладнання.

Метою дипломної роботи є розробка системи управління 2-координатного електроприводу для 2-ланками універсального маніпулятора.

Основні параметри 2-ланками універсального маніпулятора наведені в таблиці В1.

Таблица В1.

Вихідні дані

|

Параметри |

Позначення, одиниці виміру |

Значення |

|

Вантажопідйомність промислового робота |

|

32 |

|

Частота циклів промислового робота |

N, 1/год |

750 |

|

Маса 1-ї ланки маніпулятора |

|

400 |

|

Маса 2-ї ланки маніпулятора |

|

165 |

|

Довжина 1-ї ланки маніпулятора |

l1, м |

0,85 |

|

Довжина 2-ї ланки маніпулятора |

l2, м |

1,28 |

|

Заданий переміщення 1-ї ланки маніпулятора |

qЗ1, рад |

0,5 |

|

Заданий переміщення 2-ї ланки маніпулятора |

qЗ2, рад |

0,6 |

|

Максимальна швидкість при розгоні і гальмуванні 1-ї ланки маніпулятора |

|

2,0 |

|

Максимальна швидкість при розгоні і гальмуванні 2-ї ланки маніпулятора |

|

1,7 |

|

Максимальне прискорення при розгоні і гальмуванні 1-ї ланки маніпулятора |

|

6,0 |

|

Максимальне прискорення при розгоні і гальмуванні 2-ї ланки маніпулятора |

|

20 |

|

Похибка позиціонування захоплення маніпулятора |

Δq, рад |

±0,15 |

|

|

|

|

1. Аналіз кінематики пр і побудова діаграм циклу руху ланок

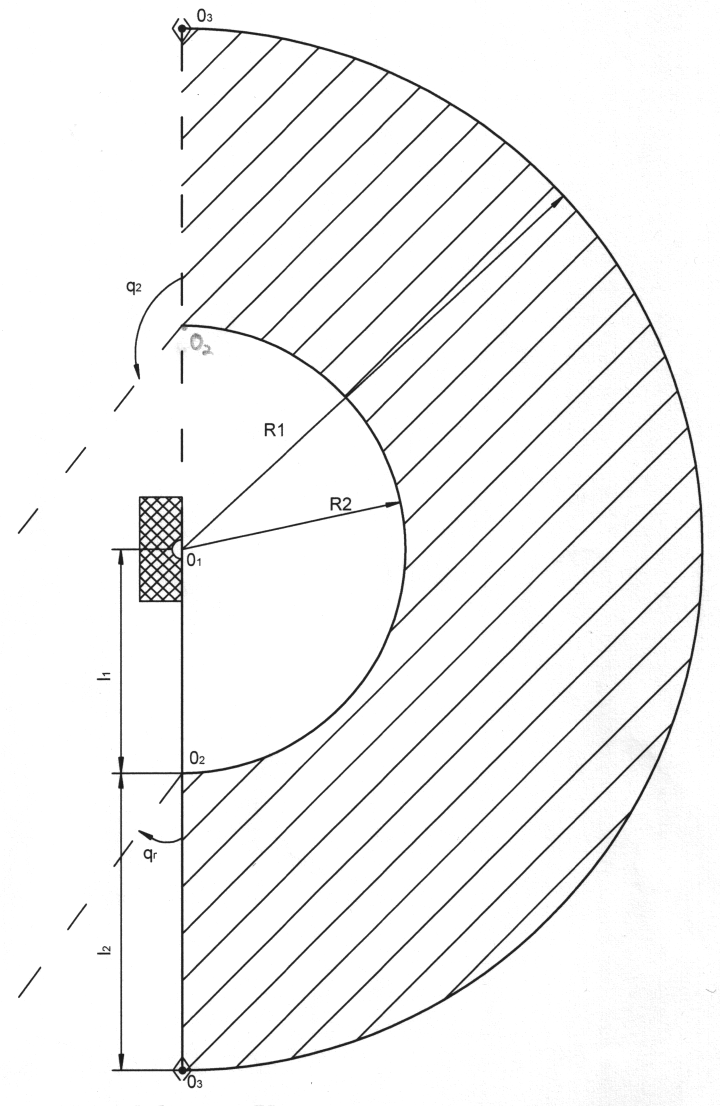

1.1. Побудова робочої зони

Розглянутий маніпулятор є Дволанковий (рис.1.1). Ланки ма-ніпулятора з'єднуються один з одним за допомогою кінематичних пар п'ятого класу, які допускають відносний рух ланок тільки по одній координаті.

Рис.1.1. Дволанковий універсальний маніпулятор

Робоча зона ПР - це обсяг, обмежений поверхнею, що представляє собою геометричне місце точок можливих кінцевих положень захоплення.

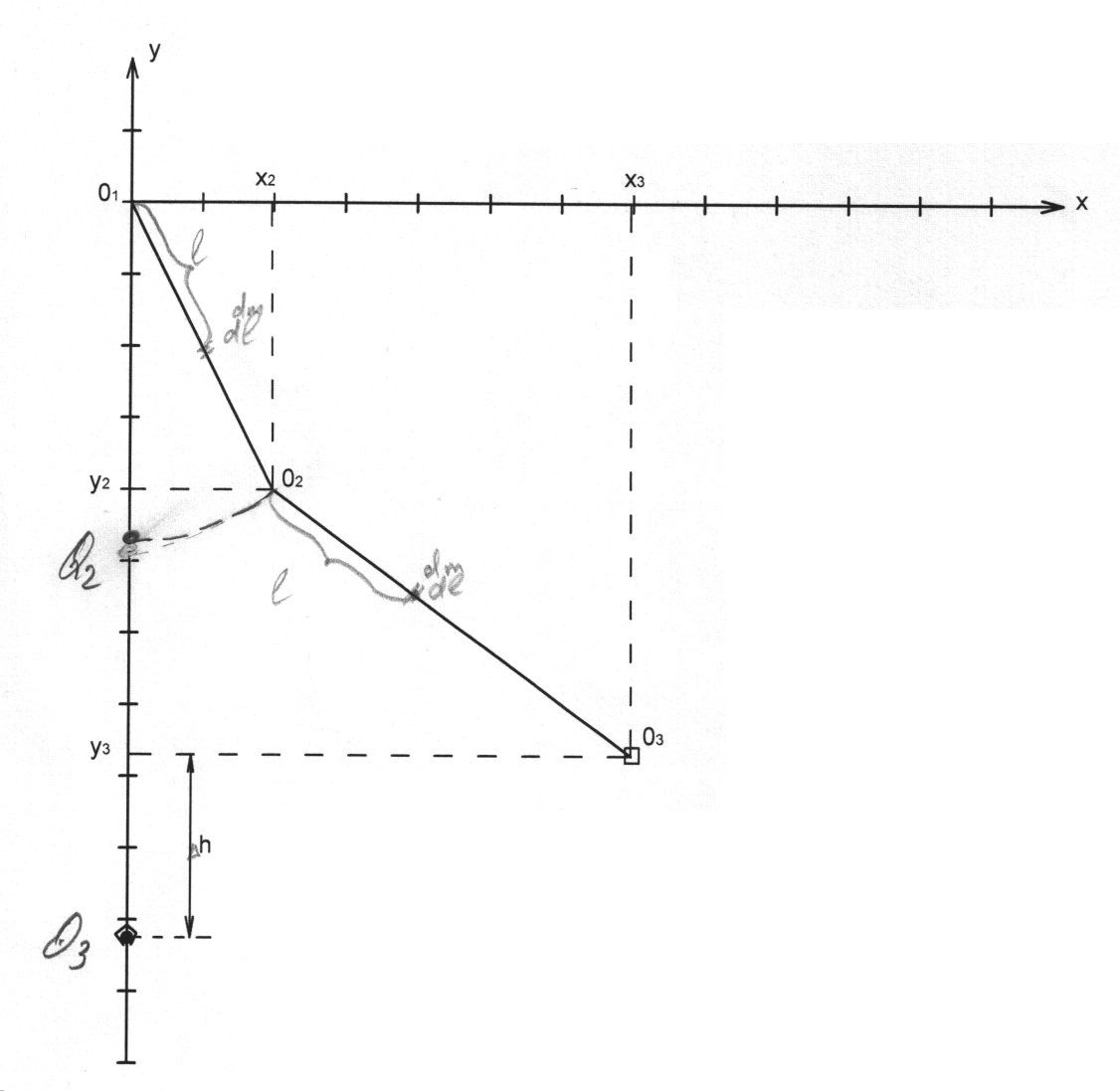

Робоча зона ПР наведена на малюнку 1.2. Кінематична схема маніпулятора наведена на малюнку 1.3

Рис. 1.2. Робоча зона ПР

Рис. 1.3 Кінематична схема маніпулятора

1.2. Дослідження залежності моменту інерції від зміни конфігурації маніпулятора

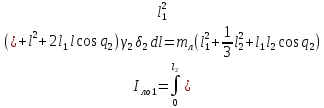

Запишемо формулу для визначення моменту інерції вантажу, який розташований в точці О3, відносно точки О1

;

;

Запишемо

формулу для визначення моменту інерції

двигуна, який приводить в рух лікоть і

розташований в точці О2, відносно точки

О1 ;

;

Запишем формулу для определения момента инерции локтя относительно точки О1

;

;

де

–

щільність матеріалу, з якого зроблений

лікоть,

–

щільність матеріалу, з якого зроблений

лікоть,

–площа

поперечного перерізу ліктя

–площа

поперечного перерізу ліктя

Запишемо

формулу для визначення моменту інерції

вантажу відносно точки О2 ;

;

Запишемо

формулу для визначення моменту інерції

ліктя відносно точки О2 ;

;

Запишемо формулу для визначення моменту інерції плеча щодо О1

;

;

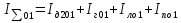

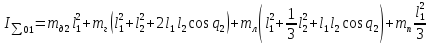

Запишемо формулу для визначення сумарного моменту інерції маніпулятора щодо О1

; (1.1)

; (1.1)

.

.

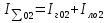

Запишемо формулу для визначення сумарного моменту інерції маніпулятора щодо О2

;

;

. (1.2)

. (1.2)

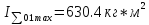

З формули (1.1) видно, що момент інерції маніпулятора щодо осі О1 залежить як від конфігурації маніпулятора (q2), так і від маси переміщуваного вантажу.

Оцінимо

вплив зміни маси переміщуваного вантажу

на момент інерції маніпулятора щодо

осі О1. Оскільки двигун Д2, що приводить

у рух лікоть маніпулятора, ще не вибрано,

то приймаємо mД2 = 0. При цьому чутливість

моменту інерції маніпулятора щодо осі

О1 буде більшою, ніж при обліку наявності

двигуна Д2. Наприклад, за відсутності

деталі в захопленні його маса буде

дорівнює 0,5 mГН. Сумарний момент інерції

маніпулятора щодо О1 буде максимальним

при q2 = 0 і m_г = 0.5m_гн. На підставі формули

(1.1) одержимо ;

;

При

наявності деталі в захопленні його маса

дорівнюватиме mГН. Сумарний момент

інерції маніпулятора щодо О1 при

q2=0

и

.

Буде равен

.

Буде равен

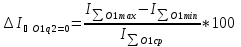

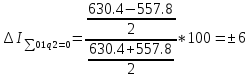

Оцінимо варіацію моменту інерції маніпулятора щодо осей О1, обумовлену зміною маси переміщуваного вантажу

;

;

;

;

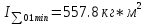

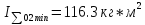

З формули (1.2) видно, що момент інерції маніпулятора щодо осі О2 залежить тільки від маси переміщуваного вантажу. Оцінимо вплив зміни маси переміщуваного вантажу на момент інерції маніпулятора щодо осі О2.

Сумарний

момент інерції маніпулятора щодо О2

буде мінімальним при m_г = 0.5m_гн. На

підставі формули (1.2) одержимо

;

;

Сумарний

момент інерції маніпулятора щодо О2

буде максимальним при m_г = m_гн. На підставі

формули (1.2) одержимо

Оцінимо варіацію моменту інерції маніпулятора щодо осей О1, обумовлену зміною маси переміщуваного вантажу

;

;

;

;

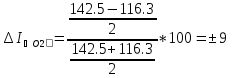

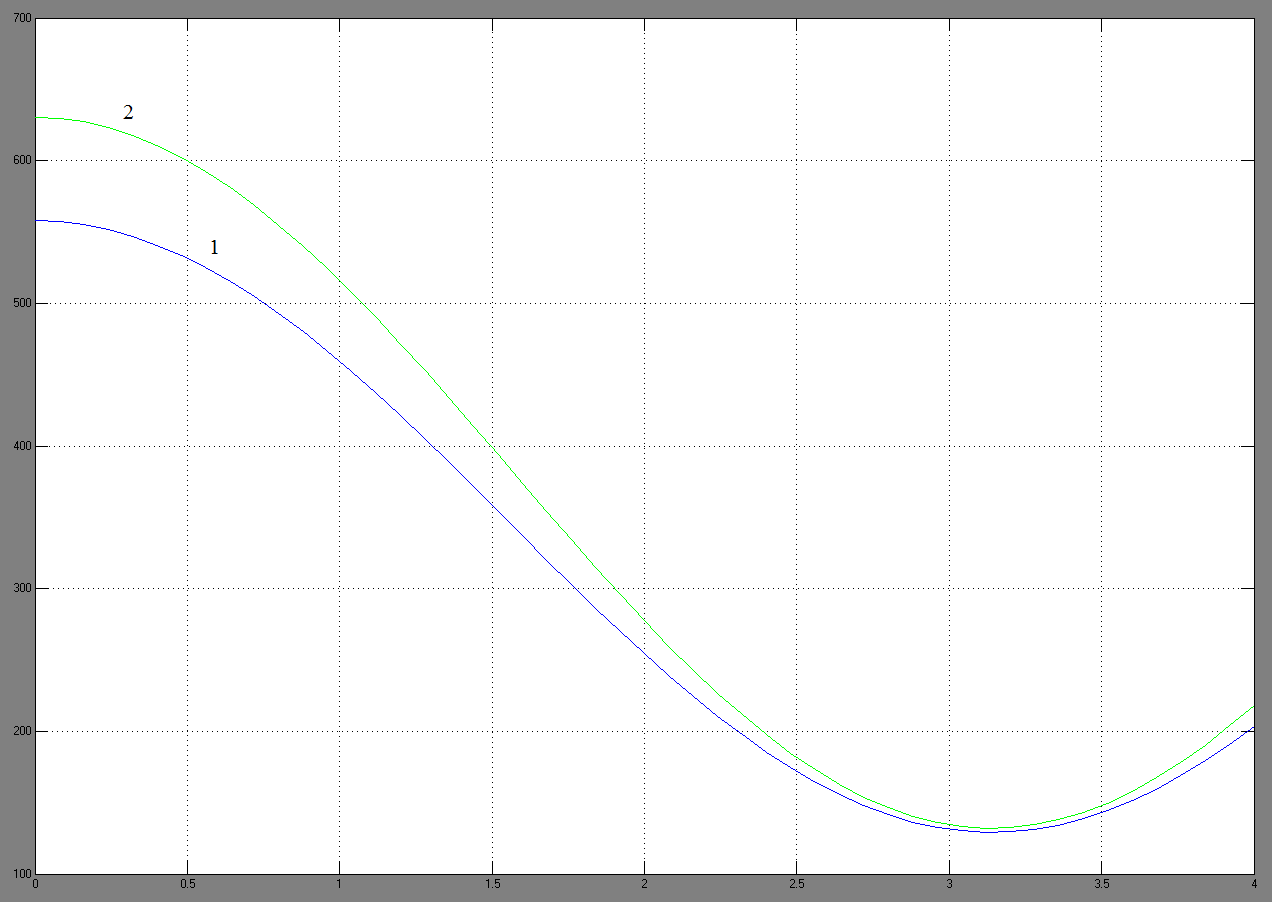

Оцінимо вплив зміни конфігурації маніпулятора (q2) на момент інерції маніпулятора щодо осі О1. На підставі формули (1.1) в пакеті Simulink, балу розроблена модель розрахунку моменту інерції маніпулятора щодо осі О1 для різної маси переміщуваного вантажу, яка показана на рис.1.4.

Рис.1.4.

Проведемо

аналіз залежності

от

от (

( змінюється від 0 до π (180°)) при різних

змінюється від 0 до π (180°)) при різних (

( и

и )

з використанням формули

)

з використанням формули

залежність

от

от представлена на рис. 1.5.

представлена на рис. 1.5.

Графік

1 відповідає

,

при цьому момент інерції маніпулятора

щодо осі О1 змінюється від

,

при цьому момент інерції маніпулятора

щодо осі О1 змінюється від при q2=0

до

при q2=0

до

Графік

2 відповідає

,

при цьому момент інерції маніпулятора

щодо осі О1 змінюється від

,

при цьому момент інерції маніпулятора

щодо осі О1 змінюється від при q2=0

до

при q2=0

до

Варіація моменту інерції маніпулятора щодо осі О1, обумовлена зміною маси переміщуваного вантажу дорівнює

;

;

;

;

Рис.1.5.

Рис.1.5.

Таким чином, можна стверджувати, що зміна конфігурації маніпулятора в значно більшій мірі впливає на момент інерції маніпулятора щодо осі О1, ніж зміна маси переміщуваного вантажу.

,

кг

,

кг ,

кг

,

кг ,

кг

,

кг ,

рад/c

,

рад/c ,

рад/c

,

рад/c ,

рад/c2

,

рад/c2 ,

рад/c2

,

рад/c2