учебное пособие

.pdf

-81-

Уровень напряжений в шейке оси составит:

I 32 20,573 95417кПа 95,4 МПа ; 3,14 0,13

Уровень напряжений в подступичной части оси составит:

|

II |

|

32 102,2 |

142648кПа 142,6 МПа ; |

|

3,14 0,1943 |

|||||

|

|

|

Уровень напряжений в средней части оси составит:

|

III |

|

32 53,82 |

122099 кПа 122,1 МПа . |

|

3,14 0,1653 |

|||||

|

|

|

Значения допускаемых напряжений приводятся в табл. 4.2. Таблица 4.2

Допускаемые напряжения для оси при условном методе расчета

Тип вагона |

Допускаемые напряжения, МПа |

||

|

|

|

|

в шейке |

в подступичной |

в средней |

|

|

|

части |

части |

Грузовой |

120 |

165 |

155 |

|

|

|

|

Пассажирский |

100 |

140 |

130 |

|

|

|

|

Вывод:

Условный метод расчета оси на прочность с нагрузкой qo=206 кН показал, что она имеет достаточный запас прочности.

-82-

4.3 Буксовые узлы ходовых частей

Через буксовые узлы осуществляется взаимодействие колесных пар с рамой тележки жестко или через упругие элементы. При этом взаимодействии ограничиваются перемещения колесных пар относительно рамы тележки в продольном и поперечном направлениях. Корпус буксового узла (букса) должен обеспечивать передачу вертикальной нагрузки от груза и элементов конструкции через середину шейки оси. Желательно иметь такую конструкцию буксы, при которой она под нагрузкой занимает устойчивое положение на шейке, исключающее перекосы корпуса относительно продольной вертикальной плоскости, проходящей через центральную ось колесной пары. Этому требованию в большей мере отвечают корпуса букс с приливами в нижней части для опирания упругих элементов (буксы-балансиры) и не отвечают буксы, у которых нагрузка передается на верхнюю потолочную часть корпуса. Внутри корпуса буксы размещаются подшипники, через которые нагрузка передается на шейки осей колесных пар и которые обеспечивают вращение последних без больших энергетических затрат, с малым тепловыделением.

-83-

Всовременных конструкциях буксового узла используются подшипники качения. Возможны различные комбинации подшипников качения в одном буксовом узле: роликовые с цилиндрическими роликами, роликовые с цилиндрическими роликами и упорным шариковым подшипником для восприятия осевых нагрузок, роликовые с коническими или бочкообразными роликами или комбинации их с подшипниками, имеющими цилиндрические ролики.

На отечественных железных дорогах эксплуатируются конструкции букс с двумя подшипниками качения, имеющими цилиндрические ролики и горячую посадку на шейку оси. Такие подшипники воспринимают поперечные горизонтальные нагрузки через торцы роликов и бурты колец и потому работают не только в режиме трения качения, но и в режиме трения скольжения. Это их существенный недостаток. Только дешевизна и конструктивная простота буксового узла с подшипниками, имеющими цилиндрические ролики, в какой-то мере, компенсирует этот недостаток.

Внастоящее время часть буксовых узлов оборудована коническими подшипниками кассетного типа, в которых

-84-

при всех видахнагруженияреализуетсякачение.

Оценка прочности корпуса буксы представляет очень сложную задачу из-за его конструктивного оформления и неопределенностей в схеме нагружения. Однако в современных условиях, при наличии программных комплексов, реализующих метод конечных элементов для трехмерных задач теории упругости, можно выполнить более или менее удачный расчет напряженнодеформированного состояния корпуса.

Оценка работоспособности типовых подшипников качения производится по долговечности, которая выражается в млн. км (Lп) пробега. Для грузовых вагонов он должен быть не менее 1,2 млн. км, а для пассажирских – 2 млн. км.

Для расчета примем следующие исходные данные:

-подшипники установлены вплотную друг к другу;

-70% рейса вагон груженый, а 30% – порожний;

-тара Т = 24 т, грузоподъемность Р = 60 т;

-коэффициент работоспособности подшипника (для типового подшипника С = 7171 кН).

Пробег вагона до разрушения подшипника можно определить по формуле, которая определяет километры пробега:

|

|

|

-85- |

|

|

|

|

|

C |

m1 |

|

3 |

|

|

|

|

|

D 10 |

, |

(4.8) |

|||

18,5P |

|

||||||

Lп |

|

|

|||||

|

Э |

|

|

|

|

||

где m1 = 3, если подшипники шариковые; m1 = 10/3, если подшипники роликовые; 18,5 коэффициент перевода; D – диаметр круга катания колеса, м; D = 0,9 м;

PЭ – эквивалентная нагрузка на один подшипник.

Для определения эквивалентной нагрузки на подшипник необходимо найти нагрузки, приходящиеся на него, когда вагон находится в груженом и порожнем состоянии.

Для груженого вагона Нагрузка на шейку оси равна:

Qш.гр |

(T P mк.п. m) g |

|

(24 |

60 |

1,23 |

4) 9,81 |

96,97 кН. |

|

2 |

m |

|

|

2 4 |

|

|||

|

|

|

|

|

|

|||

где mк.п. – масса колесной пары, mк.п. = 1,23 т. |

|

||||||||||

Радиальная нагрузка на подшипник |

|

||||||||||

R |

|

Qш.гр |

|

96,97 |

48,49 кН. |

|

|

||||

|

|

|

|

|

|||||||

гр |

|

2 |

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Для порожнего вагона |

|

|

|

|

|

||||||

Нагрузка на шейку оси равна: |

|

|

|

||||||||

Qш.пор |

(T mк.п. m) g |

|

(24 |

1,23 |

4) 9,81 |

23,40 кН. |

|||||

|

|

2 m |

|

|

2 |

4 |

|||||

|

|

|

|

|

|

|

|

|

|||

-86-

Радиальная нагрузка на подшипник

Rпор Qш2.пор 232,40 11,70 кН.

Теперь можно определить среднюю радиальную нагрузку на подшипник:

R 3,33 гр Rгр3,33 пор Rпор3,33 3,33 0,7 48,493,33 0,3 11,73,33 43,62 кН.

Определим эквивалентную нагрузку на подшипник:

РЭ R (1 КД ) 43,62 (1 0,4) 61,07кН.

Для цилиндрических подшипников, установленных вплотную друг к другу, КД = 0,4.

Найдем расчетный пробег вагона до разрушения подшипников по формуле (4.8):

L |

|

7171 |

10 / 3 |

3,14 0,9 10 |

3 |

1,34 млн.км. |

|

|

|

|

|||

18,5 61,07 |

|

|||||

п |

|

|

|

|

|

1,34 млн. км > [Lп] = 1,2 млн. км.

Вывод:

Оценка работоспособности типового подшипника качения с учетом использования его под рассматриваемым вагоном показала, что его долговечность соответствует требованиям, предъявляемым «Нормами...».

-87-

Дополнительно, для оценки прочности, найдем величину контактных напряжений на взаимодействующих поверхностях ролика и колец подшипника по формуле:

|

Pp |

|

2 |

|

1 |

|

, |

В(Н) 0,1925 |

|

|

|

||||

|

|

|

|

|

|||

|

l p d р |

|

RВ(Н) |

|

|||

гдеlp–длинаролика, lp=0,052 м; dp–диаметрролика, dp=0,026 м;

– радиусы дорожек качения, соответственно, внутренних и наружных колец; знак «+» берется для внутреннего кольца, «–» минус – для наружного RВ(Н) = =0,065(0,125).

Рр – радиальная нагрузка на наиболее нагруженный

ролик |

(для |

цилиндрических |

подшипников), |

определяется по формуле: |

|

||

Рр 4,6 R |

4,6 43,62 13,377кH 13377Н, |

||

z |

|

15 |

|

где z – число роликов в подшипнике (z = 15 для подшипников с полиамидными, z = 14 с латунными сепараторами).

|

|

13377 |

|

2 |

|

|

1 |

|

|

|

||

В |

0,1925 |

|

|

|

|

|

|

|

|

|

|

938,1 3500 МПа; |

0,052 |

0,026 |

|

0,065 |

|||||||||

|

|

|

|

|

|

|

|

|||||

|

|

13377 |

|

2 |

|

|

1 |

|

|

|

||

Н |

0,1925 |

|

|

|

|

|

|

|

|

|

|

810,6 3500 МПа. |

0,052 |

0,026 |

0,125 |

|

|||||||||

|

|

|

|

|

|

|

||||||

Вывод: стандартные подшипники соответствуют предъявляемым к ним требованиям по условию контактной прочности, т.к. они изготавливаются из стали ШХ15СГ, а она имеет [σ] = 3500 МПа.

-88-

5. ПРОВЕРКА СООТВЕТСТВИЯ ТРЕБОВАНИЯМ «НОРМ» ОСНОВНЫХ ЭЛЕМЕНТОВ УДАРНОТЯГОВЫХ УСТРОЙСТВ

5.1 Поглощающий аппарат

Основной узел ударно-тяговых устройств – поглощающий аппарат. Его качества оцениваются по уровню предельных сил и энергоемкости.

Поглощающие аппараты – это устройства, обеспечивающие продольную амортизацию вагонов, благодаря которой существенно снижается уровень продольных сил, возникающих при переходных режимах движения: рывках и соударениях, при трогании с места и изменениях режимов тяги и торможения, соударениях при роспуске вагонов с горки и т.д.

Такая амортизация способствует не только защите конструкции, но сохранности грузов и оборудования вагонов, повышенной комфортности пассажирских перевозок.

Значительная часть кинетической энергии взаимодействующих вагонов с помощью поглощающих аппаратов трансформируется в потенциальную энергию деформации его упругих деталей и работу сил сухого или вязкого сопротивления движению рабочих узлов амортизатора.

-89-

Важнейшая характеристика аппарата – энергоёмкость. Это величина кинетической энергии удара, воспринимаемая аппаратом при полном ударном сжатии. Согласно «Нормам...» энергоёмкость должна быть не меньше устанавленной по формуле:

Э |

m 2 |

, |

(5.1) |

|

8 |

||||

|

|

|

где m – номинальная масса вагона;

ν – допустимая скорость соударения (3 м/с – для 4-х осных вагонов).

По этой формуле с учетом названной скорости оценивается минимально допустимая энергоемкость поглощающих аппаратов грузового вагона.

Не менее важный параметр – наибольшая сила в процессе полного сжатия аппарата. Эта сила, для вновь проектируемых аппаратов при маневровых соударениях одиночных 4-х осных грузовых вагонов со скоростями 3 м/с, не должна превышать 2,5 МН.

Силу начальной затяжки рекомендуется иметь в 200÷500 кН. Силазакрытияаппарата должнабыть впределах2÷3 МН.

Сила квазистатического сжатия при полном ходе аппарата грузового вагона – не менее 1,8 МН.

-90-

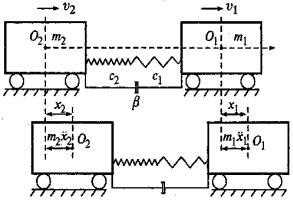

Опишем процесс взаимодействия вагонов с момента их соприкосновения. Для этого рассмотрим расчётную схему

(рис. 5.1).

Рис. 5.1 Расчетная схема соударения вагонов Обозначим силу предварительной затяжки Q, а также введем допущение, что силовые характеристики аппаратов

имеют лишь линейную составляющую.

Это может быть обеспечено из-за наличия в аппарате лишь пружинной части, либо пружинно-фрикционной с трением пропорциональным сжатию, либо постоянным трением. Составляющая β = 0. Она отражает силу сопротивления, зависящую от скорости соударения.

Тогда уравнение движения вагонов с момента соприкосновения их сцепок будут иметь вид: