- •Раздел 1 - Общие сведения об искусственных сооружениях

- •Раздел 2 - Мосты

- •Раздел 3 - Тоннели

- •Тема - Виды и назначения иссо, основные части и размеры моста, классификация мостов.

- •Основные части моста

- •Основные размеры моста

- •Классификация искусственных сооружений по назначению

- •Тема – Опоры, их классификация.

- •Рамная система

- •Вантовые и висячие системы

- •Заклепочные и сварные соединения

- •Сечения элементов

- •Тема – Опорные части. Эксплуатация.

- •Опорные части

- •Тема – Конструкция балочных пролетных строений (плитных, ребристых). Предварительно напряженные элементы.

- •Ребристые

- •Концевые опоры

- •Фундаменты опор

- •Виды фундаментов

- •Тема – Классификация тоннелей, конструкция и элементы тоннельных обделок.

- •Элементы тоннелей

- •Классификация тоннелей

- •Очертание и обделка тоннелей

- •Тема – Область применения труб, материалы, устройство и классификация.

- •Оголовки

- •Фундамент

- •Гидроизоляция труб

- •Тема – Применение подпорных стен, конструкция. Эксплуатация подпорных стен.

- •Тема - Эксплуатационные обустройства иссо

- •Защитные обустройства, покрытия

- •Вспомогательные обустройства для обслуживания сооружений

- •Побочные обустройства

- •Тема - Организация эксплуатации искусственных сооружений Обеспечение нормальной эксплуатации сооружений

- •Тема – Организация работ по пропуску паводковых вод и ледохода

- •Тема – Неисправности и способы их устранения.

- •Ремонт опор и труб

- •Ремонт и усиление бетонных и железобетонных конструкций

- •Ремонт металлических пролетных строений

Тема – Опорные части. Эксплуатация.

Верхние

пояса ферм сжимаются, а нижние растягиваются

от силовых и температурных воздействий.

Например, при нагревании на 20![]() длина

пролётного строения 110

м увеличивается

на 2,5 см.

Опорные части служат для передачи

нагрузки от силовых и температурных

воздействий, выполняя ответственную

роль. Они не должны препятствовать

деформациям пролётных строений при

действии временной нагрузки и изменениях

температуры. Это обеспечивается

установкой пролётных строений не только

на неподвижные опорные части, но и

продольно подвижные, а при значительной

ширине моста и на поперечно подвижные

опорные.

длина

пролётного строения 110

м увеличивается

на 2,5 см.

Опорные части служат для передачи

нагрузки от силовых и температурных

воздействий, выполняя ответственную

роль. Они не должны препятствовать

деформациям пролётных строений при

действии временной нагрузки и изменениях

температуры. Это обеспечивается

установкой пролётных строений не только

на неподвижные опорные части, но и

продольно подвижные, а при значительной

ширине моста и на поперечно подвижные

опорные.

Опорные части

Неподвижные опорные части обеспечивают закрепление конца пролётного строения против смещения как в продольном, так и в поперечном направлениях. Вместе с тем они дают возможность концам пролётного строения поворачиваться при деформациях от изгиба в продольном , а иногда и в поперечном направлении.

Подвижная катковая используется при длине пролётов более 25 м. В зависимости от опорной реакции число катков может меняться от одного до четырёх. Диаметр катков обычно принимают 100-200 мм.

Подвижная со срезными катками применяется в многокатковых опорных частях с целью уменьшения размеров балансиров.

Подвижная секторная нашла себе применение в пролётах начиная с длины 18 м. Угол поворота обеспечивается шарниром, а продольное перемещение - сектором.

Tангенциальная применяется при длине пролётов 10-25 м - на металлических и на железобетонных - 10-20 м.

Общие требования к опорным частям. Все анкера и болты крепящиеся к опорным частям к пролётным строениям должны быть плотно подтянуты. Опорные части должны плотно опираться на подферменную плиту следующими способами:

подсыпка сухого цемента,

подливкой цементного раствора,

применение свинцовых прокладок.

Тема – надзор и уход за металлическими пролетными строениями, основные неисправности и способы их устранения.

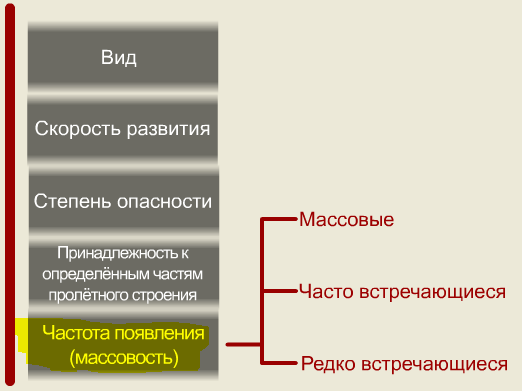

Дефекты мостов

Накоплен большой опыт эксплуатации металлических пролётных строений, особенно клёпаных, при различных условиях их работы (по уровням нагруженности, климатическим условиям, интенисивности движения и грузонапряжённости и др.) и сроках службы. Этот опыт широко используется при прогнозировании характера повреждений металлических пролётных строений, возникающих в процессе длительной эксплуатации, выяснении причин появления и скорости их развития, оценке влияния повреждений на грузоподъёмность пролётных строений и их долговечность, безопасность движения поездов и т. д.

Информация, получаемая с эксплуатируемых мостов, наиболее достоверна, комплексно отражает все процессы действительной работы конструкций, что трудно воспроизвести даже при самых совершенных лабораторных испытаниях. Поэтому данные эксплуатационной проверки мостовых конструкций всегда служат главным критерием оценки их долговечности и надёжности, важным источником для уточнения методов расчёта, совершенствования методов проектирования и технологии изготовления конструкций мостов.

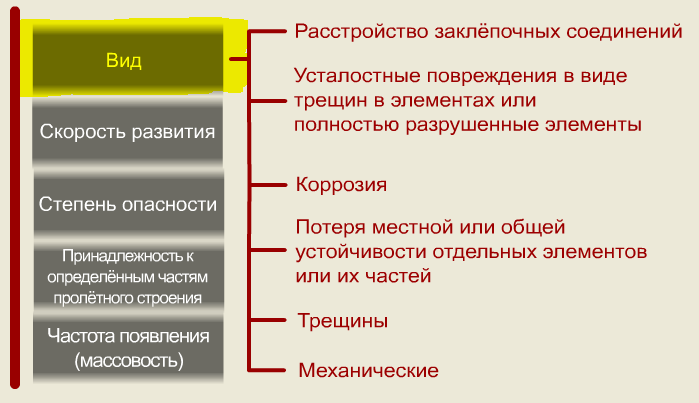

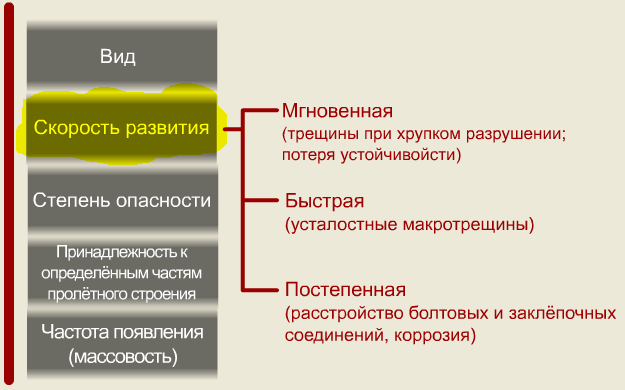

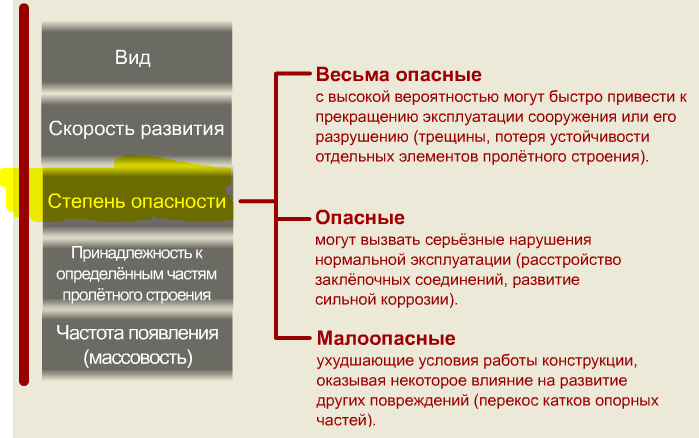

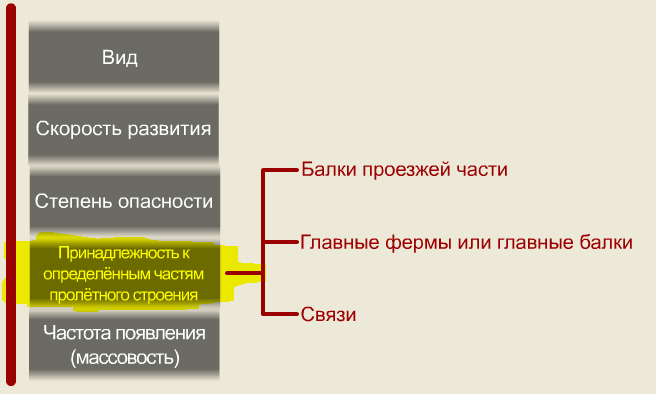

Повреждения (дефекты) металлических пролётных строений мостов классифицируются по таким признакам:

Повреждения металлических пролётных строений - следствия многих причин, к которым прежде всего относятся:

низкое качество металла и изготовления конструкций;

конструктивные недостатки;

несоответствие расчётных предпосылок действительным условиям работы;

плохое содержание сооружения;

особенности климатических условий;

вид перевозимых грузов;

несоблюдение габарита подвижного состава;

характер воздействия подвижной нагрузки.

Расстройство заклёпочных соединений - серьёзное повреждение, которое наряду с увеличением динамического воздействия усилий на прикрепляемый элемент и соединение, деформативности соединений и пролётного строения в целом приводит к значительному повышению концентрации напряжений у заклёпочных отверстий. Коэффициент концентрации напряжений для заклёпочных отверстий в зависимости от степени износа соединения может изменяться в несколько раз. Расстройство заклёпочных соединений - длительный процесс. Оно неуклонно растёт по мере увеличения срока эксплуататции.

В изношенных соединениях изменяется характер передачи усилий. Из-за значительного расстройства заклёпок к кромкам отверстий проникают влага и агрессивные газы, способствующие появлению коррозии и ускоряющие развитие усталостных и коррозионно-усталостных трещин на кромках отверстий в зонах максимальной концентрации напряжений.

Слабые заклёпки обнаруживаются при остукивании лёгким молотком.Если заклёпка слабая, то слышен глухой дребезжащий звук или молоток осткакивает от головки заклёпки. Ржавые потёки из-под головок заклёпок или по контактам соединяемых элементов, трещины в окраске около заклёпочных головок - признак расстройства соединения. В этом случае детально проверяют остукиванием все заклёпки. Слабые заклёпки немедленно заменяют высокопрочными болтами, что позволяет снизить концентрацию напряжений около отверстий, в которые вместо заклёпок поставлены высокопрочные болты, уменьшает деформативность соединения и, следовательно, его износ, в связи с чем замедляется расстройство оставшихся в соединении заклёпок.

Усталостные повреждения. Усталость материала - процесс постепенного накопления повреждений при действии многократно повторяющихся усилий, приводящий в определённых условиях к усталостному разрушению, которое происходит в результате постепенного развития трещины. Свойство материала противостоять усталости называется выносливостью. Усталость - процесс избирательный, происходящий, как правило, в локальных зонах элементов конструкций, где наблюдается максимальная концентрация напряжений. На поверхности излома - на участках зарождения трещин усталости образуются характерные начальные пятна усталости.

Появлению усталостных трещин всегда предшествовало расстройство заклёпок на участке прикрепления элемента, где возникла трещина. В раскосах и подвесках, прикреплённых двухсрезными заклёпками, такие повреждения почти не встречаются. Нередко усталостные трещины возникают в элементах связей между главными фермами и обычно развиваются от кромок заклёпочных отверстий на участках прикрепления элементов связей к фасонкам. Эти повреждения вызваны чрезмерными колебаниями связей при проходе поезда.

Усталостные повреждения - одно их наиболее распространнёных и прогрессирующих повреждений балок проезжей части и их прикреплений. Среди них наиболее часто встречаются трещины выколы в горизонтальных полках верхних поясных уголков продольных балок. Они возникают на участках под мостовыми брусьями около обушков уголков и сначала развиваются вдоль уголка, а затем изменяют свою траекторию в поперечном направлении с последующим выходом на кромку уголков. В результате в полке уголка под мостовым брусом получается своеобразный выкол. Повреждения такого типа встречаются во внутренних и в наружных поясных уголках. Основная причина возникновение этих трещин - давление мостовых брусьев вызывает в горизонтальных полках поясных уголков высокие местные напряжения, вызванные изгибающим моментом в продольных балках в вертикальной плоскости.

В последние годы стали возникать усталостные повреждения стенок продольных балок. Наклонные трещины в стенках образуются у кромок заклёпочных отверстий второго, третьего и четвёртого ряда (считая с верху) прикрепления стенки балки к вертикальным соединительным уголкам. Появлению этих трещин предшествует расстройство заклёпок в прикреплении стенки балки к соединительным уголкам. При некотором несовпадении заклёпочных отверстий и из-за расстройства заклёпок усилия между ними распределяются крайне неравномерно. Это приводит к высокой концентрации напряжений около заклёпочных отверстий с перегруженными заклёпками. При этом у кромок верхних заклёпочных отверстий создаётся значительная концентрация растягивающих напряжений. Высокая концентрация растягивающих напряжений с большой повторяемостью циклов их изменения - основная причина возникновения усталостных трещин в стенках балок. Наиболее эффективный способ предупреждения появления таких трещин - замены заклёпок в прикреплении стенки балки к соединительным уголкам высокопрочными болтами.

Отмечены случаи появления и развития поперечных усталостных трещин в нижних поясных уголках и по середине стенок продольных балок у кромок заклёпочных отверстий или в зоне других концентраторов напряжений, возникших из-за коррозии или механических повреждений. Нередко усталостные трещины образуются в "рыбках" из-за высоких нормальных напряжений от изгибающих моментов в прикреплениях продольных балок к поперечным.

Часто можно обнаружить усталостные трещины у обушков в уголках прикрепления продольных балок к поперечным, особенно в тех, где не поставлены "рыбки" или они очень слабые. Развитие этих усталостных трещин вызвано передачей через соединительные уголки значительных продольных сил, возникающих в продольных балках при совместной работе с поясами главных ферм, а также изгибающих моментов в сопряжениях продольных и поперечных балок.

При обследовании металлических пролётных строений на указанные места возможного возникновения трещин обращают особое внимание. Внешний признак трещин - потёки ржавчины и шелушение краски. За элементами, в которых обнаружены трещины, устанавливают постоянное наблюдение.

Коррозионные повреждения. Длительно эксплуатирующиеся металлические пролётные строения мостов обычно имеют коррозионные повреждения. Коррозионные повреждения, уменьшая плошадь сечения элементов, снижают их грузоподъёмность, а совместное воздействие коррозии и циклических напряжений может привести к возникновению коррозионно-усталостных трещин. Такие трещины начинаются в зонах концентрации напряжений с разрушения защитной плёнки на металле под действием циклических напряжений.

Скорость развития коррозии зависит от способов и качества защиты от коррозии, химического состава металла, агрессивности среды, температуры, напряжённого состояния и др. Главная причина возникновения и развития коррозии - увлажнение поверхности металла.

Существует два вида коррозии: поверхностная - распределяется по поверхности элемента и местная - отдельные очаги.

При обследовании металлических пролётных строений мостов важно выявить все неблагополучные места, с тем чтобы выработать профилактические меры для борьбы с коррозией. Ослабление сечений элементов коррозией учитывают при оценке их грузоподъёмности.

Окраска - основное профилактическое средство защиты металла от коррозии. Следует помнить, что коррозию легче предотвратить, чем с ней бороться.

Механические повреждения и хрупкие разрушения. Часто возникают во время эксплуатации при ударах негабаритных грузов по элементам пролётных строений; могут быть нанесены и в процессе их изготовления и при монтаже.

Механические повреждения могут быть самыми разнообразными: разрывы отдельных элементов или их частей, местные или общие искривления элементов, пробоины, вмятины.

Элементы с механическими повреждениями тщательно обследуют. Степень опасности повреждения устанавливают в каждом конкретном случае. Она зависит не только от размеров повреждения элемента, но и от напряжённого состояния и его изменений в связи с появлением дефекта.

При обследовании металлических пролётных строений особое внимание обращают на элементы, обладающей большой гибкостью: они могут быть слабо натянуты, подвергаться значительным колебаниям при проходе поезда. Чрезмерно большие колебания элементов приводят к расстройству прикреплений и появлению усталостных трещин.

Тема – Область применения. Системы и виды железобетонных мостов.

Характерная особенность сталежелезобетонных пролетных строений — жесткое прикрепление железобетонной плиты проезжей части к стальным главным балкам, которое включает плиту в совместную работу с балками, вызывает сжатие железобетонной плиты при изгибе балок, что существенно уменьшает площадь сечения верхних стальных поясов балок, исключает верхние продольные связи, повышает горизонтальную жесткость пролетных строений, снижает расход стали на 12 - 18%.

Сталежелезобетонные пролетные строения с ездой на балласте имеют хорошие эксплуатационные качества, но более высокую стоимость, трудоемкость и продолжительность монтажа.

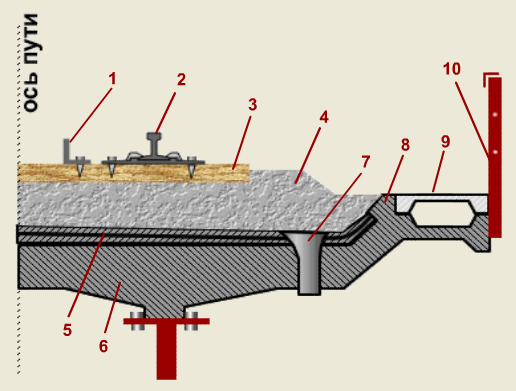

Мостовое полотно с ездой на балласте состоит из путевых рельсов, контруголков, шпал, балласта и железобетонной плиты с бортиками, тротуарами и металлическими перилами.

Рельсовый путь укладывают со строительным подъемом за счет изменения толщины балластного слоя под шпалами. При этом расстояние от нижней плоскости шпал до верха защитного слоя на водораздельных точках должно быть не менее 20 см.

Преимуществом мостового полотна с ездой на балласте является однородность пути на мосту и подходах, которая создает более благоприятные условия для движения поездов, упрощает содержание и ремонт пути.

Недостатками являются: значительный собственный вес (до 39,2 кН/м пути), возможность увеличения толщины балластного слоя и смещения оси пути относительно оси пролетного строения, сложность устройства и ремонта гидроизоляции и водоотвода, возможность образования льда в балласте.

Габаритные размеры и монтажный вес блоков плиты с изоляцией позволяют перевозить их по железным и автомобильным дорогам и устанавливать на место стреловыми кранами. Железобетонную плиту прикрепляют к стальным балкам с помощью гибких анкеров из арматурных стержней с крюком или петлеобразной формы, жесткими упорами из отрезков уголков с ребрами, швеллеров, тавров, труб или полос, а также высокопрочными болтами. Стальные балки сталежелезобетонных пролетных строений обычно имеют сварное двутавровое сечение. Высота балок составляет 1/13 — 1/15 расчетного пролета. Вертикальные стенки балок имеют толщину 12—14 мм и для устойчивости укреплены двусторонними вертикальными ребрами жесткости, а при пролетах 45 м и более, — кроме того, продольными ребрами жесткости в сжатой зоне балок. Стальные балки длиной 45 м и более изготовляют крупными блоками, которые соединяют при монтаже высокопрочными болтами с помощью вериткальных и горизонтальных накладок.

Конструкции стальных балок, связей и железобетонных плит максимально унифицированы, что упрощает изготовление пролетных строений. Стальные балки пролетных строений 18,2 - 33,6 м объединяют связями на заводе и перевозят одним блоком, а пролетных строений 45,0 - 55,0 м крупными блоками, которые содиняют на монтаже.

ВИДЫ ПРОЛЁТНЫХ СТРОЕНИЙ ЖЕЛЕЗОБЕТОННЫХ МОСТОВ

Виды:

Балочные

разрезные,

неразрезные,

консольные.

Рамные - опоры составляют единое целое с пролётным строением. Используется в путепроводах, где по условиям подмостового проезда недопустима большая толщина опор.

Фермы - снижают расход материалов, но сложны в изготовлении и широкого распространения не получили.

Арочные - для перекрытия больших пролётов до 200 м.

По способу изготовления:

Сборные - собирается на месте из готовых элементов и крупных блоков.

Монолитные - бетонируются на месте, изготовление очень трудоёмкое.