- •Тяговые цепи

- •4. Расчет пластинчатых цепей

- •5. Разборные цепи

- •4. Тяговая сила и мощность двигателя

- •Лекция 6

- •Лекция 6 (продолжение) расчёт ленточных конвейеров

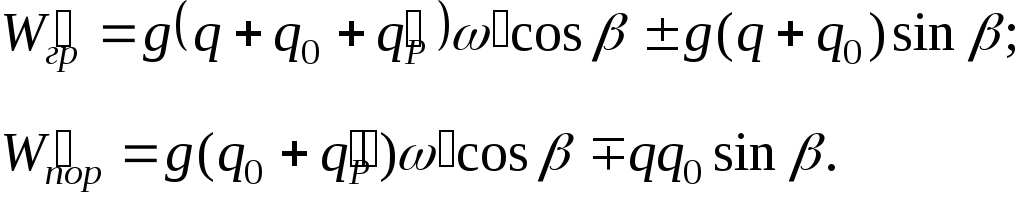

- •4. Тяговая сила, мощность двигателей и сала натяжного устройства

- •Лекция 7 пластинчатые конвейеры

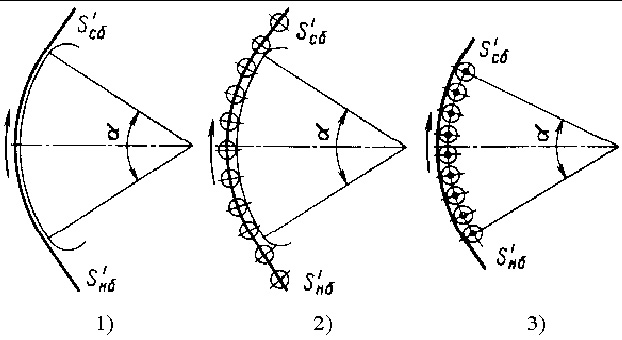

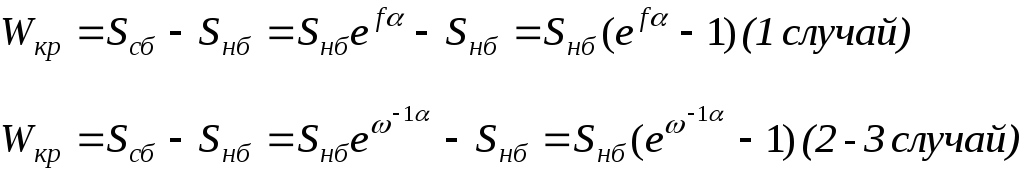

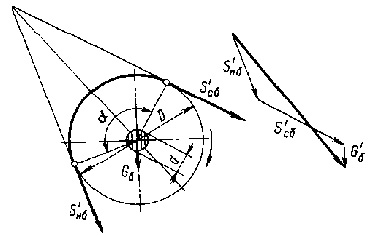

- •Сопротивление на криволинейных направляющих

- •Лекция 8

- •Лекция 9 Скребковые конвейеры

- •3. Расчёт конвейера

- •1. Конвейеры со сплошными низкими скребками

- •2. Скребковые конвейеры для подземного транспортирования угля

- •3. Конвейеры с контурными скребками

- •4. Штанговые скребковые конвейеры

- •Лекция 11

- •4. Люлечные конвейеры

- •Лекция 12 подвесные конвейеры

- •3. Подвесные толкающие конвейеры

- •Лекция 15 грузоведущие конвейеры,винтовые конвейеры,

- •Винтовые конвейеры

- •Лекция 16 подвесные канатные дороги

- •6. Основы расчета и проектирования

- •7. Затворы и питатели

Рисунки к лекциям по МНТ

Лекция 1

1.

Классификация МНТ

2. Экономически оптимальной считается машина, которая дает наибольший экономический эффект по сравнению с другими вариантами. Годовой экономический эффект Э, руб:

Э=(Зб - Зн)Qг,

где Зб и Зн– приведенные затраты на выполнение единицы работы (единицы продукции) по базовому и новому варианту (машина), руб;

Qг– годовой объем работы (производства продукции) в натуральных единицах (т, м3, шт).

Для каждого из сравниваемых вариантов приведенные затраты З, руб:

З=С+Енk,

где С – себестоимость единицы работы (продукции), руб;

Ен– нормативный коэффициент эффективности вложений (Ен=0,15)

k– удельные капитиальные вложения, руб.

3. Режимы эксплуатации

При выборе типов и параметров конвейеров необходимо учитывать условия их работы и режим эксплуатации.

Условия работы конвейеров определяются числом часов работы в сутки и дней работы в году, характеристикой места установки, температурой окружающей среды, влажностью или запыленностью воздуха (табл. 2.1, 2.2).

Таблица 2.1

Параметры, определяющие условия работы конвейеров

|

|

Условия работы | |||

|

Параметр |

легкие |

средние |

тяжелые |

весьма тяжелые |

|

Время работы в сутки, ч |

До 6 |

6…12 |

12…18 |

Св. 18 |

|

Свойства груза: - насыпная плотность, т/м3 - размер куска, мм - абразивность |

До 0,6 До 20 нет |

0,6…1,1 20…60 Средняя |

1,1…2,0 60…160 Средняя |

Св. 2,0 Св. 160 Повышен. |

|

Влажность воздуха, % |

До 50 |

50…65 |

65…90 |

Св. 90 |

|

Запыленность воздуха, мг/м3 |

До 10 |

10…100 |

100…150 |

Св. 150 |

|

Температура окружающей среды, 0С |

+5…+25 |

0…+30 |

-20…+30 |

-40…+40 |

Условия работы конвейера в зависимости от характеристики его установки

|

Условия работы |

Характеристика места установки |

|

Легкие |

Чистое, сухое, отапливаемое, хорошо освещенное помещение; отсутствует абразивная пыль; конвейер доступен для обслуживания, осмотра и ремонта |

|

Средние |

Отапливаемое помещение; небольшое количество абразивной пыли; временами влажный воздух; средняя освещенность и доступность для обслуживания |

|

Тяжелые |

Неотапливаемое помещение; возможны большое количество абразивной пыли или повышенная влажность воздуха; плохие освещенность и доступность для обслуживания |

|

Весьма тяжелые |

Очень пыльная атмосфера и наличие факторов, вредно влияющих на работу конвейера |

Если условия работы по табл. 2.1 и 2.2 не совпадают, то следует принимать более тяжелые. Например, если определенные по табл. 2.1 условия относятся к легким, а работа длится более 18 ч, то следует, что конвейер работает в весьма тяжелых условиях.

Режимы работы учитывают при расчете элементов конвейеров на прочность и долговечность. Различают пять режимов работы:

весьма легкий (ВЛ);

легкий (Л);

средний (С);

тяжелый (Т);

весьма тяжелый (ВТ).

Режим работы определяется сочетанием класса использования конвейера по времени (В), производительности (П), грузоподъемности (Н), натяжения гибкого органа (Ц) (табл. 2.5).

Класс использования конвейера по времени характеризуется продолжительностью их работы в сутки или год (табл. 2.3).

Класс использования конвейера по производительности (табл. 2.4) характеризуется общим коэффициентом загрузки

![]() ,

,

где QC- средняя производительность конвейера;

Qmax– максимальная производительность конвейера.

Таблица 2.3

Классы использования конвейеров по времени

|

Время фактической |

Класс использования конвейера по времени | ||||

|

работы конвейера, ч |

В1 |

В2 |

В3 |

В4 |

В5 |

|

В сутки |

До 5 |

5…7 |

7…16 |

16…24 |

24 |

|

В год |

До 1600 |

1600…2500 |

2500…4000 |

4000…6300 |

6300…8000 |

Таблица 2.4

Классы использования конвейера по производительности

|

Класс использования |

П1 |

П2 |

П3 |

|

Коэффициент КП |

До 0,25 |

0,25…0,63 |

0,63…1,0 |

Класс использования конвейера по грузоподъемности характеризуется отношением максимальной фактической нагрузки на грузонесущий орган к его номинальной грузоподъемной силе. К классу Н1 относятся конвейеры, для которых это отношение не выше 0,5, к классу Н2 – от 0,5 до 0,63, к классу Н3 – от 0,63 до 1,0.

Класс использования конвейера по нагружению (натяжению) тягового элемента определяется в зависимости от отношения максимального фактиче фактического натяжения к допускаемому. Для конвейеров класса Ц1 это отношение составляет не более 0,63, класса Ц2 – от 0,63 до 0,8, для класса Ц3 от 0,8 до 1,0.

Таблица 2.5

Режимы работы конвейеров в зависимости от классов их использования

|

|

Класс использования конвейера | ||||

|

Режим работы |

по времени |

по произво- дительности |

по грузо-подъемности |

По натяжению тягового элемента | |

|

ВЛ |

В1 |

П1, П2 |

Н1, Н2 |

Ц1 | |

|

Л |

В1 В2 |

П3 П1, П2 |

Н3 Н1, Н2 |

Ц2 Ц1, Ц2 | |

|

С |

В3 |

П1, П2 |

Н1, Н2 |

Ц1, Ц2 | |

|

Т |

В4 В5 |

П1, П2 П1 |

Н1, Н2 Н1 |

Ц1, Ц2 Ц1 | |

|

ВТ |

В5 |

П2, П3 |

Н2, Н3 |

Ц2, Ц3 | |

Лекция 2

По однородности частиц грузы делятся на рядовые и сортированные.

У рядовых грузов

![]()

У сортированных

![]()

где amaxиamin– размеры максимальных и минимальных кусков.

Насыпные грузы характеризуются размером а наиболее характерных типичных кусков.

Для рядовых грузов а зависит от массы А группы наибольших кусков с размерами от 0,8 amax до amin.

Если А>10% массы пробы а= amax, при А<10% массы пробы а=0,8 amax.

Сортированные грузы характеризуются средним размером кусков

![]()

По крупности грузы делятся на следующие группы (табл. 3.1).

Таблица 3.1.

Характеристики грузов по крупности

|

Наименование грузов |

Размер типичных кусков а, мм | |

|

минимум |

Максимум | |

|

Кусковые: особо крупнокусковые крупнокусковые среднекусковые мелкокусковые Зернистые: крупнозернистые мелкозернистые Порошкообразные Пылевидные |

320 160 60 10

2 0,5 0,06 - |

- 320 160 60

10 2 0,5 0,05 |

Сортированные грузы характеризуются средним размером кусков

Отношение плотности

![]() в массиве к его плотности в разрыхленном

состоянии

в массиве к его плотности в разрыхленном

состоянии![]() называется коэффициентом разрыхления

называется коэффициентом разрыхления

![]()

Коэффициент уплотнения

![]()

По насыпной плотности (т/м3) грузы делятся на:

- легкие (торф, мука, кокс)

![]() до 0,6;

до 0,6;

- средние (зерно, каменный уголь) от 0,6 до 1,6;

- тяжелые (порода, каменный уголь) от 1,6 до 2,0;

- особо тяжелые (руды) свыше 2,0.

![]()

Лекция 3

Диаметр

тяговых канатов принимают не более

25..35 мм, чтобы не увеличивать размеры

приводных шкивов, так как

![]() (dk– диаметр каната).

(dk– диаметр каната).

Канатный тяговый элемент рассчитывается по разрывному тяговому усилию Sразр, кН:

![]()

где

![]() - максимальное расчетное усилие в канате

при работе конвейера,

- максимальное расчетное усилие в канате

при работе конвейера,

![]() - запас прочности,

- запас прочности,![]() =5-7,5

в зависимости от типа конвейера.

=5-7,5

в зависимости от типа конвейера.

Тяговые цепи

Тяговые цепи применяются наиболее широко в различных типах конвейеров, они весьма разнообразны по конструкции и способу изготовления. Основными параметрами цепей, установленными ГОСТами, являются: шаг звена t, масса одного погонного метра, продольная разрушающая нагрузкаSР.

Цепь круглозвенная

Стандартные цепи выбирают по разрывному усилию Sраз:

![]()

где Sрасч– расчетное усилие в цепи;

n – запас прочности; n = 10-15 для термообработанных цепей;n= 15-20 для цепей без термообработки.

Сн– коэффициент неравномерности распределения нагрузки между параллельными ветвями,Сн=1,1…1,25;

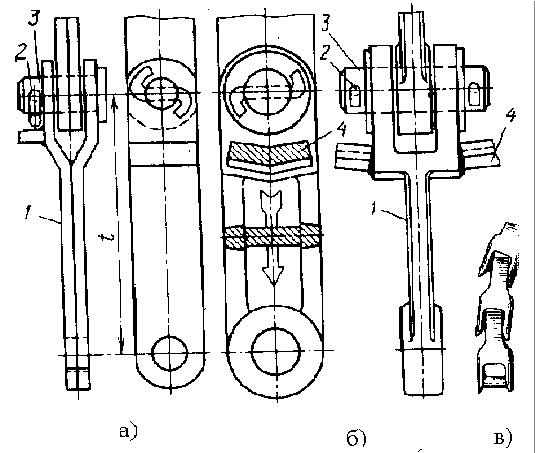

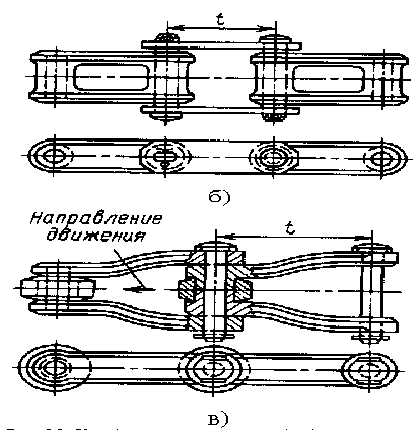

. Вильчатые цепи: а - холодноштампованная, б - кованая, в - литая

. Пластинчатые цепи: а - безвтулочные, в - втулочные, в – катковые

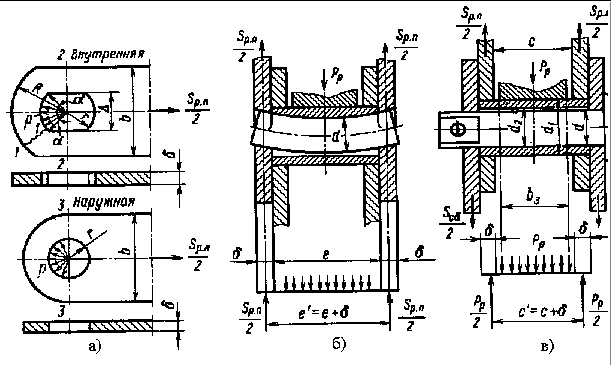

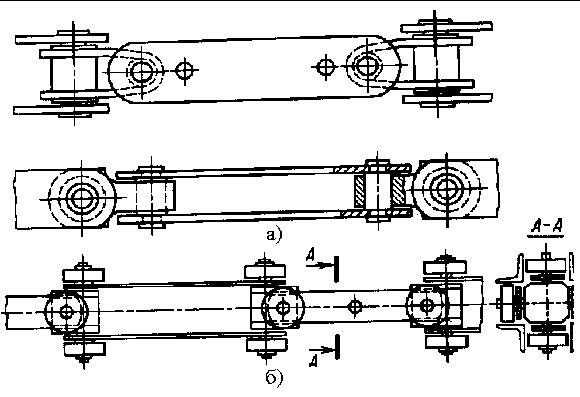

4. Расчет пластинчатых цепей

Расчеты должны обеспечивать прочность и долговечность цепи. Расчет на прочность ведется по максимальному действующему на нее расчетному усилию.

Пластина (расчетная схема рис. 5.1, а). Напряжение в сечении I-I

![]()

где р– равномерно распределенное

давление при расчетном натяженииSРП,

МПа:![]()

![]() - допускаемое напряжение при разрыве;

для сталей 40,45,50

- допускаемое напряжение при разрыве;

для сталей 40,45,50![]() =

100 – 120 МПа

=

100 – 120 МПа

. Расчетные схемы элементов пластинчатой цепи: а - пластины,

б - валика, в - втулки

Напряжение в сечении 2-2

![]()

где

![]() = 60 – 75 МПа для сталей 40, 45, 50

= 60 – 75 МПа для сталей 40, 45, 50

Напряжение в сечении 3-3

![]()

![]()

Рекомендуемый для пластин материал – сталь 40, 45, 50 с термообработкой до твердости HRC27 – 35.

Валик (рис. 5.1, б). Уравнение прочности на изгиб

![]()

где М - изгибающий момент:

![]()

где W– момент сопротивления;![]() , здесьd– диаметр

, здесьd– диаметр

валика;

![]() где

где![]() , для сталей 40, 50).

, для сталей 40, 50).

Напряжение среза

![]()

где

![]() - допускаемое напряжение среза (для

сталей 40, 50

- допускаемое напряжение среза (для

сталей 40, 50![]() = 40 МПа).

= 40 МПа).

Рекомендуемые для валика материалы - стали 40, 45, 50 (HRC40 – 50), 20Г (HRC55 – 62), 20Х (HRC55 – 62), 40Х (HRC50 – 58).

Втулка (рис. 5.1, в). Уравнение прочности на изгиб:

![]()

где МВ – изгибающий момент;

![]()

где РР – усилие на зубе звездочки;РР = Sр.п. – Sсб(здесьSсб– натяжение сбегающей ветви цепи);

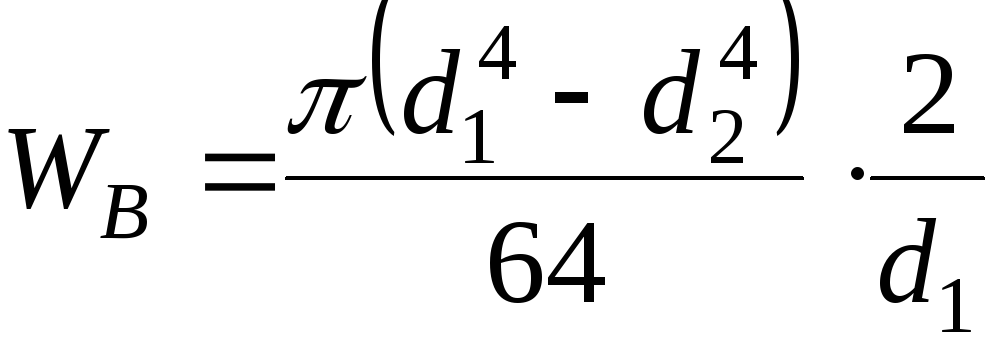

WВ– момент сопротивления,

Напряжение изгиба (d2/d1=m)

Для сталей 40 и 50

![]()

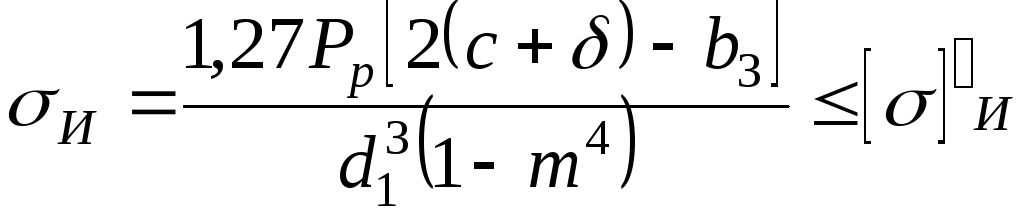

5. Разборные цепи

Рис. 5.2. Разборные цепи: а, б, в - кованая: а - схема отклонения внутреннего звена в плоскости оси шарнира, б - секция цепи, в - схема сборки-разборки;

г, д - холодноштампованные

. Комбинированные цепи:б - безроликовая, в – роликовая

. Двухшарнирные цепи с разомкнутыми осями шарниров

Основными элементами привода конвейера являются: двигатель, редуктор, приводной барабан (шкив) или звездочка, муфты, тормоза. По виду энергии двигатели подразделяются на: электрические, электрогидравлические, пневматические, внутреннего сгорания.

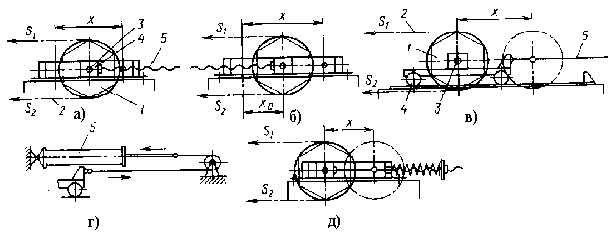

. Натяжные устройства

. Схемы натяжных устройств

Величина натяжного усилия, необходимого для перемещения барабана(звездочки)

![]()

где S1иS2 – натяжение ветвей тягового элемента,

Т– усилие на перемещение ползунов или натяжной тележки (лучше устанавливать там, гдеS1 иS2малые)

Масса натяжного груза

![]()

где

![]() - КПД полиспаста и отводных блоков; при

отсутствии полиспаста

- КПД полиспаста и отводных блоков; при

отсутствии полиспаста

![]() =0,95

=0,95

![]() - кратность полиспаста, при его отсутствии

- кратность полиспаста, при его отсутствии

![]() =

1.

=

1.

Лекция 4

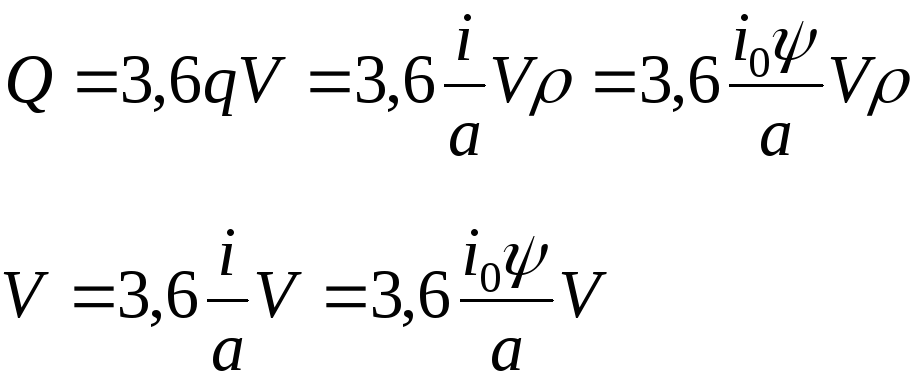

Производительность может быть массовая Q, т/ч ; объёмная V, м3/ч и штучная Z, шт/ч.

![]()

где

![]() - сменная производительность машины

т/см (м3/см);

- сменная производительность машины

т/см (м3/см);

![]() - продолжительность смены в часах.

- продолжительность смены в часах.

Техническая и эксплуатационная производительность связаны между собой соотношением:

![]()

где

![]() (т/ч) и

(т/ч) и![]() (м3/ч) – эксплутационная массовая

и объемная производительности машины;

(м3/ч) – эксплутационная массовая

и объемная производительности машины;

![]() (т/ч) и

(т/ч) и![]() (м3/ч) – техническая массовая и

объемная производительность машины;

(м3/ч) – техническая массовая и

объемная производительность машины;

![]() - общий эксплуатационный коэффициент

использования машины

- общий эксплуатационный коэффициент

использования машины

![]()

где

![]() - коэффициент неравномерности загрузки

машины;

- коэффициент неравномерности загрузки

машины;

![]() - коэффициент использования машины по

времени;

- коэффициент использования машины по

времени;

![]() - коэффициент готовности машины.

- коэффициент готовности машины.

Техническую производительность можно определить по формулам:

![]()

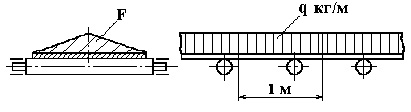

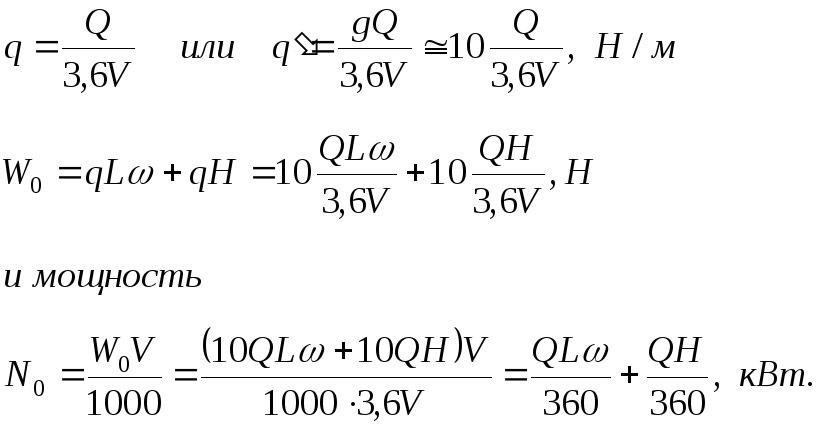

Различают три случая движения грузов - сплошным потоком, отдельными порциями, штуками.

При непрерывном движении груза потоком по желобу или на ленте (рис. 7.1) на 1 м длины будет q кг/м груза, который движется со скоростью V м/с. Тогда массовая секундная производительность

![]()

Схема нагружения

Если задана производительность, то погонная нагрузка q, кг/м

![]()

Если груз перемещается по желобу или трубе, то площадь сечения груза F обычно меньше площади сечения желоба F0. Их отношение называется коэффициент заполнения:

![]()

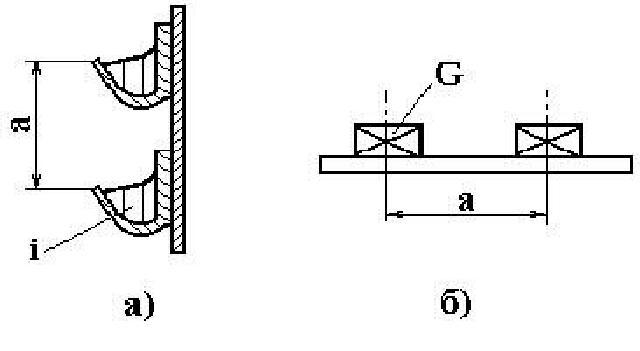

2. При перемещении насыпного груза в отдельных сосудах (ковшах с объёмом груза в ковше i , л (рис. 7.2) и расстоянием между ними а, м (шаг) погонная нагрузка составит, кг/м

![]()

где i0– емкость ковша

Производительность

Перемещение груза порциями

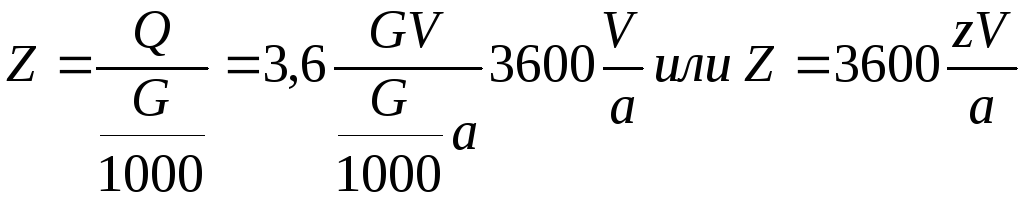

3. При перемещении штучных грузов массой G(кг) каждый или партиями поZшт

3десь Q возрастает при увеличении V, G и Z и уменьшении а. При Q=const увеличение V уменьшает q (меньше нагрузка на торговый элемент

![]()

где

![]() - величина сил сопротивления (тяговое

усилие), Н;

- величина сил сопротивления (тяговое

усилие), Н;

V – скорость движения груза, м/с.

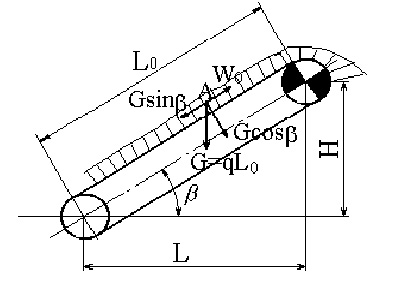

Общее тяговое усилие W0, или усилие перемещения груза складывается из суммы сил - вредного сопротивления по всей длине конвейера и усилия подъема груза на заданную высоту Н.

Расчетная схема наклонного ленточного конвейера

Сосредоточим общую массу груза в одной точке А - G = gqL0 10qL(H), тогда усилие перемещения груза:

![]()

![]()

![]() - общий коэффициент сопротивления

горизонтальному перемещению груза.

- общий коэффициент сопротивления

горизонтальному перемещению груза.

Общим (обобщенным) коэффициентом сопротивления движению называется отношение суммы всех сил вредного сопротивления (сопротивление перемещению груза и всех движущихся частей конвейера) при перемещении груза к массе груза и всех движущихся частей.

В общем виде:

![]() (кг/кг, кг/т)

(кг/кг, кг/т)

где

![]() - сумма всех сил вредного сопротивления;

- сумма всех сил вредного сопротивления;

![]() - масса перемещаемого груза;

- масса перемещаемого груза;

![]() - масса движущихся частей конвейера.

- масса движущихся частей конвейера.

Важный показатель

![]() – показывает долю тягового усилия на

вращение единицы груза.

– показывает долю тягового усилия на

вращение единицы груза.

Так как

Первый член показывает необходимую

мощность на преодоление вредных

сопротивлений при движении по горизонтали

на длину L, а второй мощность подъема

груза на высотуН. Если груз движется

вниз, тоНсо знаком минус, для

горизонтальных конвейеровН = 0и

второй член отпадает).![]() .

.

Установочная мощность двигателя:

![]()

где k=1,1 – 1,2 – коэффициент

учитывающий инерционные усилия и

дополнительные сопротивления (коэффициента

запаса мощности![]() - общий КПД приводного механизма

конвейера.

- общий КПД приводного механизма

конвейера.

. Сопротивление движению тягового органа

Для расчета элементов конвейера на прочность, определения общего тягового усилия и мощности привода необходимо знать натяжение тягового элемента по всей трассе.

Это натяжение слагается из первоначального натяжения, суммы всех сопротивлений, усилия подъема груза и дополнительных динамических нагрузок. Трасса конвейера состоит из прямолинейных, криволинейных участков и поворотных пунктов. На этих участках трассы сопротивления могут быть распределёнными (линейными) и сосредоточенными (местными). Рассредоточенные сопротивления действуют на прямолинейных горизонтальных, наклонных и вертикальных участках и на криволинейных участках.

Сосредоточенные - на поворотных пунктах. Кроме того сосредоточенные сопротивления могут быть в местах погрузки, разгрузки конвейера, на очищающих устройствах и др.

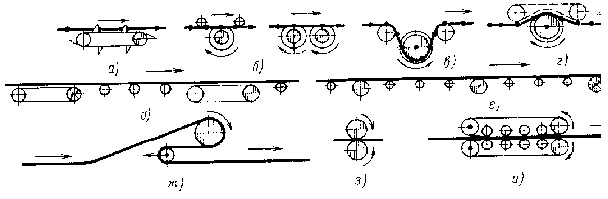

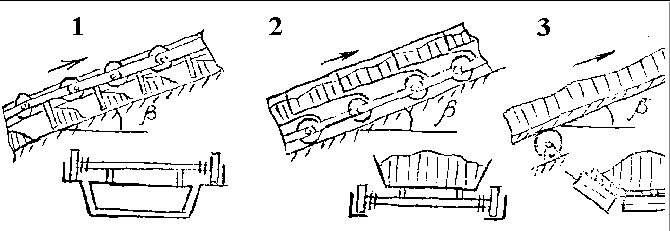

На рис. 8.1 приведены три случая движения тягового органа и груза:

1) толканием (волочением) груза по неподвижному желобу скребками, прикрепленными к тяговому органу, перемещающемуся в желобе (скребковые, толкающие конвейеры);

2) переноской груза на несущей поверхности (пластины, лента), прикрепленной к тяговому органу, опирающемуся на ходовые катки, движущиеся по направляющим (пластинчатые, ленточно-цепные конвейеры);

3) переноской груза на несущей поверхности ленты, движущейся по стационарным опорным роликам (ленточные конвейеры).

Рис. 8.1. Схемы движения тягового органа и груза

Сопротивление на прямолинейных участках

Величина сопротивления на единицу длины (1 п.м.) участка , Н

Для первого случая:

где

![]() - погонная масса цепи со скребками;

- погонная масса цепи со скребками;

![]() - коэффициент сопротивления перемещения

груза;

- коэффициент сопротивления перемещения

груза;

![]() - коэффициент сопротивления движению

цепи со скребками.

- коэффициент сопротивления движению

цепи со скребками.

Если цепь перемещается скольжением по

желобу

![]() (коэффициент

трения).

(коэффициент

трения).

Если цепь перемещается на катках:

![]()

где

![]() - коэффициент трения скольжения в цапфах,

- коэффициент трения скольжения в цапфах,

![]() - диаметр цапфы;

- диаметр цапфы;

k - коэффициент трения качения;

Д – наружный диаметр катка;

С – коэффициент добавочного сопротивления для катков с ребордами вследствие трения реборд о направляющие (рельсы).

Для второго случая:

![]()

где

![]() - погонный вес цепи с пластинами;

- погонный вес цепи с пластинами;

![]() - коэффициент сопротивления перемещению

пластинчатого полотна с грузом на катках

- коэффициент сопротивления перемещению

пластинчатого полотна с грузом на катках

Для третьего случая:

![]()

где

![]() -

погонная масса ленты; кг/м;

-

погонная масса ленты; кг/м;

![]() - масса вращающихся частей стан. опорн.

роликов;

- масса вращающихся частей стан. опорн.

роликов;

![]() -

то же на 1 м длины холостой ветви, кг/м;

-

то же на 1 м длины холостой ветви, кг/м;

![]() - масса вращающихся частей одной

роликоопоры соответственно грузовой

и порожней ветвей, кг;

- масса вращающихся частей одной

роликоопоры соответственно грузовой

и порожней ветвей, кг;

![]() - расстояние между опорами на грузовой

и порожней ветвях;

- расстояние между опорами на грузовой

и порожней ветвях;

![]() - коэффициент сопротивления движения

ленты с грузом по роликоопорам;

- коэффициент сопротивления движения

ленты с грузом по роликоопорам;

![]() - коэффициент сопротивления в цапфах

роликов.

- коэффициент сопротивления в цапфах

роликов.

В практических расчетах обычно вместо двух коэффициентов вводят один общий коэффициент сопротивления, определяемый экспериментально, а погонный вес роликов складывают с весом движущихся частей конвейера. Тогда

![]()

Знак "плюс" соответствует движению вверх, "минус" - вниз.

Для определения сопротивления движению всего прямолинейного участка длиной L необходимо полученные сопротивления и умножить на L.

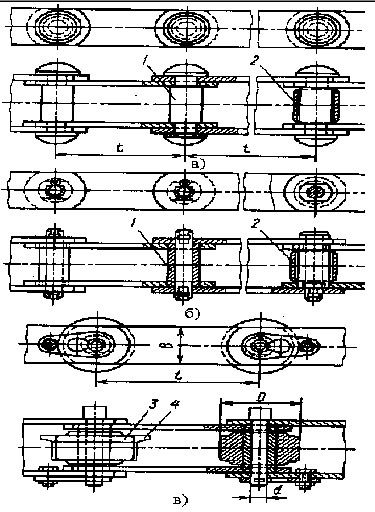

Сопротивление на криволинейных участках трассы

Чаще всего тяговый элемент проходит криволинейные участки трассы конвейера следующими способами (рис. 8.2):

1) скольжением по криволинейной направляющей шин, борту желоба ;

2) качением по криволинейной направляющей на ходовых катках (роликах);

3) качением по стационарным роликам, расположенным вдоль криволинейного участка.

Рис. 8.2. Схемы криволинейных участков конвейеров

При движении тягового органа скольжением по криволинейной направляющей с центральным углом (в радианах) и с коэффициентом трения f соотношение между величинами натяжения тягового элемента в начальной Sнб и конечной Sсб точках криволинейного участка можно считать (несколько ориентировочно) по Эйлеру

![]()

при качении на ходовых роликах или на

батарее стационарных роликов с

коэффициентом их сопротивления

![]() .

.

![]()

![]()

Сопротивление на криволинейном участке

Более утонченно можно найти Sсб по довольно сложным формулам.

Сопротивление на поворотных пунктах

Рис. 8.3. Схема поворотного участка

Поворотные пункты служат для сопряжения двух соседних, расположенных под углом друг к другу участков трассы конвейера. Здесь тяговый элемент огибает блоки с гладким ободом (канат, кольцевая цепь) или барабаны (лента), блоки с прямолинейными гранями (длиннозвенные цепи) или зубчатые блоки-звёздочки (цепи).

Сопротивление складывается в основном из сопротивления трению в подшипниках вала и сопротивления сгибанию и разгибанию тягового органа. Величину сопротивлений можно принимать пропорциональной натяжению в набегающей ветви тягового элемента, т.е.

![]()

Тогда натяжение в сбегающей ветви

![]()

Обозначим (1+k)=К, тогда

![]()

При приближенных расчетах в зависимости от диаметра блока, барабана или звездочки и условий работы можно принимать при углах обхвата тяговым элементом 900К=1,03(1,05 и 1800: К = 1,05-1,07.