- •Горьковской железной дороги – филиала оао «ржд»

- •Конспект лекций по дисциплине: «Автоматические тормоза подвижного состава» Профессия: Машинист тепловоза

- •Назначение тормозов и их классификация

- •Тормозная и отпускная волна.

- •Виды торможения.

- •Тормозная сила.

- •1) Приборы питания сжатым воздухом - расположены на локомотиве.

- •Действие компрессора:

- •Регулятор давления усл. № 3рд.

- •2. При отключении компрессоров

- •3.При включении компрессора.

- •Регулятор давления чмэ3.

- •Регулятор давления ак-11б.

- •Раздел: Приборы управления тормозами.

- •Действие крана в каждом положении ручки.

- •3.Перекрыша без питания тм.

- •4. Перекрыша с питанием тм.

- •5.Служебное торможение.

- •5А. Служебное торможение с медленной разрядкой тм.

- •6. Экстренное торможение.

- •Проверки км.

- •Сигнализатор обрыва тормозной магистрали с датчиком усл.№ 418

- •Проверка исправности манометра:

- •Раздел: Приборы торможения.

- •1. Действие при зарядке.

- •2. При полном служебном торможении.

- •4. При экстренном торможении.

- •5. При отпуске автотормозов.

- •Особенности работы вр усл. № 483 на 8-осных вагонах.

- •Воздухораспределитель усл №483 при отпуске Устройство, действие в другой редакции.

- •1. При незаряженных тормозах.

- •2. При зарядке.

- •3. Поездное положение.

- •4. При торможении.

- •Раздел: Электропневматический тормоз(эпт).

- •1.Расположено только на локомотиве:

- •2. Оборудование, расположенное на локомотиве и каждом вагоне:

- •1. При зарядке.

- •2. При торможении.

- •3. Положение перекрыша.

- •4. При отпуске.

- •Раздел: Тормозная рычажная передача.

- •Трп пассажирского вагона

- •Авторегулятор.

- •1. Перед выездом из депо после плановых видов ремонта или технического обслуживания (кроме то-1) в специально отведенном для этой цели месте необходимо:

- •1.8. Из обеих кабин управления при установленном для каждого типа подвижного состава необходимо проверить:

- •1.9. На локомотивах пассажирского типа дополнительно проверить:

- •2. При приемке локомотива перед выездом из депо после технического обслуживания, отстоя локомотива без бригады принимающая локомотивная бригада в определенном месте обязана:

- •3. При смене локомотивных бригад без отцепки от поезда принимающая бригада обязана проверить на локомотиве:

- •4. При сдаче локомотива в депо или пунктах оборота необходимо:

- •1. Нормы единого наименьшего тормозного нажатия

- •2. Скорости движения пассажирских поездов

- •III.4 Порядок пропуска и отправления поездов при невозможности обеспечения единого наименьшего тормозного нажатия

- •2 Для поездов по пп. 10-13 в графе 6 указаны в скобках максимальные скорости движения для руководящих спусков круче 0,010 до 0,012 включительно.

- •III.5 Порядок установления допускаемых скоростей движения поездов в исключительных случаях

- •III.6 Определение расчетных сил нажатия тормозных колодок на ось подвижного состава, учетного веса локомотивов, мотор-вагонного подвижного состава

- •1 Для вагонов, оборудованных грузовым авторежимом, принимать силу нажатия тормозных колодок в соответствии с загрузкой на ось при порожнем, среднем и груженом режимах.

- •III.7 Определение необходимого количества стояночных (ручных) тормозов и тормозных башмаков

- •1. В числителе - при нагрузке на ось 10 тс и более, в знаменателе – при нагрузке на ось менее 10 тс.

- •2. При подсчете числа осей ручного торможения учитывать ручные тормоза грузовых и специальных вагонов, имеющих боковой привод без сквозной тормозной площадки.

- •VIII опробование тормозов в поездах с локомотивной тягой

- •IV порядок проведения опробования тормозов

- •IV.1 Полное опробование тормозов

- •IV.1.1 Полное опробование тормозов в грузовых поездах

- •1. При проверке плотности тормозной магистрали грузового поезда при зарядном давлении 0,52-0,55 мПа (5,3-5,6 кгс/см2) норму времени указанную в таблице уменьшить на 10%.

- •2. При работе по системе многих единиц, когда главные резервуары локомотивов соединены в общий объем, указанное время увеличивать пропорционально изменению объемов главных резервуаров.

- •3. При общем объеме главных резервуаров локомотива, отличном от представленного в таблице, объем принимать по ближайшему наименьшему объему, приведенному в таблице.

- •4. На каждом локомотиве на видном месте должна быть выписка с указанием общего объѐма главных резервуаров.

- •IV.1.2 Полное опробование тормозов в пассажирских поездах с локомотивной тягой

- •IV.2 Сокращенное опробование тормозов

- •IV.2.1 в грузовых поездах

- •IV.2.2 . В пассажирских поездах

- •IV.3 Опробование тормозов в поездах с составом из недействующих локомотивов или вагонов мотор-вагонного подвижного состава

- •IV.4 Особенности опробования тормозов в поездах повышенного веса и длины

- •IV.4.1 . При постановке локомотива в голове состава

- •IV.4.2. При опробовании тормозов соединенного поезда с автономными тормозными магистралями

- •IV.4.3 При опробовании тормозов соединенного поезда с объединенной тормозными магистралями

- •IV.5. Особенности опробования тормозов у пересылаемого мотор-вагонного подвижного состава

- •IV.6 Технологическое опробование тормозов в грузовых поездах

- •IV.7 Опробование тормозов одиночно следующего локомотива

- •I Управление тормозами грузового поезда

- •I.2 Особенности управления тормозами грузовых поездов повышенного веса и длины

- •I.2.1 Общие положения

- •I.2.2 При постановке локомотива в голове состава

- •I.2.3. При ведении соединенного поезда с автономными тормозными магистралями

- •I.2.4 . При ведении соединенного поезда с постановкой локомотива в голове и в составе или в хвосте поезда с объединенной тормозной магистралью

- •I.3. Особенности управления тормозами в зимних условиях

- •II управление тормозами пассажирского поезда

- •II.1 . Управление автоматическими тормозами

- •II.2 . Управление электропневматическими тормозами

- •II.3. Особенности управления тормозами в зимних условиях

- •V. Действия машиниста при нештатных ситуациях

- •V.1 . Остановка поезда на спуске

- •V.2 . Остановка поезда на подъеме

- •V.3. При остановках поезда на крутых затяжных спусках, подъемах после применения экстренного торможения

- •V.4 . При доставке поезда на станцию после разрыва

- •I . Порядок проведения контрольной проверки тормозов на станции

- •II. Порядок проведения контрольной проверки тормозов в пути следования

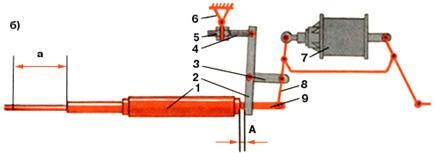

Авторегулятор.

Служит для автоматического поддержания заданного выхода штока по мере износа колодок. Установлен на тяге ТРП.

В основном на грузовых и пассажирских вагонах применяется авторегулятор 574 Б, который за одно торможение стягивает ТРП на 11мм.

На вагонах, используемых в эксплуатации на крутых затяжных спусках применяются авторегуляторы РТРП – 675, который стягивает ТРП за одно торможение на 20мм.

Устройство. Оба авторегулятора одинаковой конструкции у РТРП – 675 удлинённый корпус с крышкой. Имеет корпус в виде цилиндра 12. С одной стороны у него ввернута головка 4, которая фиксируется болтом 5, с другой стороны развальцована крышка 13, на наружной поверхности крышки и головки шестигранник под ключ. Через осевое отверстие головки входит регулировочный винт 1, с этой стороны он имеет двухходовую прямоугольную резьбу, ее наружный участок закрыт защитной трубой 3. На конце этого винта метрическая резьба под муфту 2.

Через осевое отверстие крышки входит полый тяговый стержень 14, внутри в него входит винт 1. Внутри корпуса расположен стакан 9, в него с одной стороны ввернута тяговая втулка 10, а с другой стороны крышка 6. Они фиксируются винтами. На тяговую втулку действует усилие возвратной пружины 11, которая установлена с предварительной затяжкой. Внутри стакана регулировочная 8 и вспомогательная гайка 7, навернутая на регулировочный винт, на эти гайки действуют усилия пружин 18 и 19 через упорные шарикоподшипники. Внутренняя полость заполняется густой смазкой. Ушко регулятора соединяется со штоком ТЦ приводом.

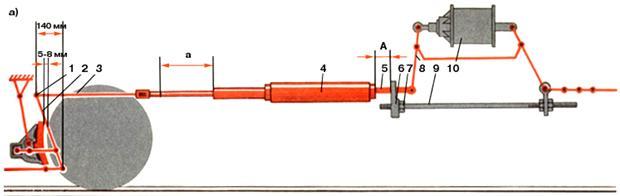

Авторегулятор имеет привод: на грузовых вагонах рычажный (рисунок б), на пассажирских - стержневой (рисунок а) и рычажный.

Для авторегулятора согласно инструкции устанавливают два контрольных зазора:

А – зазор между крышкой корпуса и рычагом (упором). От этого размера зависит выход штока, который будет поддерживать авторегулятор, устанавливается согласно инструкции при постановке на вагон (для грузовых вагонов при чугунных колодках - 40 - 60 мм, а при композиционных - 35-50мм).

а – зазор между торцом защитной трубы и началом резьбы под муфту на регулировочном винте, этот размер наибольший при постановке новых колодок. По мере износа колодок авторегулятор стягивает ТРП и он уменьшается. Согласно инструкции минимальный допустимый размер «а», в грузовых вагонах 150мм, пассажирских 250мм.

Работа. Авторегулятор механического действия, если выход штока в норме, то авторегулятор работает как жесткая тяга:

При торможении шток ТЦ выходит, а через рычаг 8 вправо перемещается стержень 14 регулятора, откуда усилие через головку 4 и вспомогательную гайку 7 передается на регулировочный винт 1.

По мере износа колодок, выход штока увеличивается. Когда выход будет больше нормы, в момент прижатия крышки корпуса в упор, колодки еще не прижмутся к колесам, поэтому шток выходит дальше. Стержень продолжает перемещаться вправо, а корпус стоит на месте. При этом пружина 11 внутри корпуса сжимается, между головкой и вспомогательной гайкой 7 образуется зазор. Под действием пружины 19 вспомогательная гайка наворачивается на винт и образуется зазор между вспомогательной и регулировочной гайками. В результате - тяга стягивается и размер а - уменьшается.

При отпуске тормозов шток уходит в ТЦ, стержень перемещается влево, а за ним, под действием пружины 11 и стакан 9. Освобождается регулировочная гайка, которая под действием пружины 18 наворачивается на винт до упора во вспомогательную гайку.

За одно торможение ТРП стягивается примерно на 10мм. При этом уменьшается зазор между колодками и колесами и соответственно выход штока.

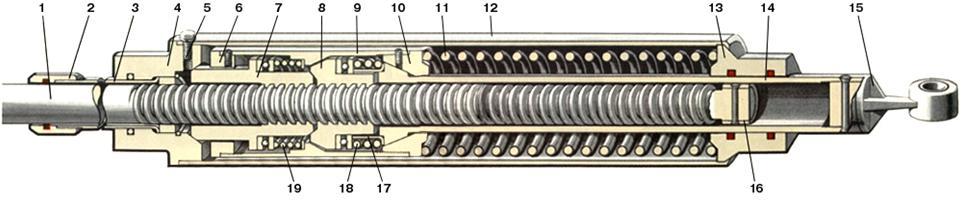

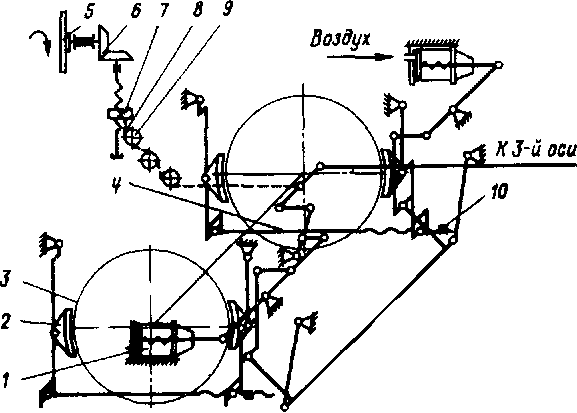

Тормозная рычажная передача тележки тепловоза ЧМЭЗ

Тормозная рычажная передача тепловоза ЧМЭЗ, смонтированная на раме тележки, обеспечивает прижатие тормозных колодок к колесам с обеих сторон, т. е. является двусторонней. Она собрана из четырех одинаковых по конструкции групп. Каждая группа управляется тормозным цилиндром 4 и состоит из рычагов I, 2, 8, 10 и 12, тормозных тяг 5 и 13, подвесок 3 и 6, винтовой стяжки 9, трех башмаков 34 с тормозными колодками 7, тормозного вала 37 и тринадцати соединительных валиков. Все детали тормозной рычажной передачи (кроме колодок) изготовлены из стали.

Тормозной цилиндр 4 диаметром 8" (203 мм) прикреплен шестью болтами М16 к кронштейну 3, приваренному снаружи к продольной балке рамы тележки. По концам продольных балок 14 приварены наклонные кронштейны 36. Снизу к кронштейну приварена толстостенная труба, через которую свободно проходит тормозной вал 37. На выступающем конце вала посредством клиновой шпонки 38 укреплен рычаг 2, представляющий собой пластину толщиной 25 мм, к которой приварена втулка с профрезерованной в ней шпоночной канавкой.

Верхний конец рычага 2 соединен валиком 18 с вилкой, образованной двумя пластинами, приваренными к стержню, на который при торможении воздействует шток 17 тормозного цилиндра. К средней части рычага 2 приварена скоба для крепления возвратной пружины 19. Другой конец пружины соединен с рамой тележки крюком, закрепленным на выступе, который приварен к тарелке 31 под пружины рессорного подвешивания.

На противоположном конце вала 37 жестко укреплен рычаг 1. Вначале крепление рычага осуществлялось клиновой шпонкой. Впоследствии для фиксации рычага стали применять обычную

шпонку, а для крепления на валу — стяжной болт 40. Под головку болта и гайку ставят лепестковые шайбы. Для смазки тормозного вала предусмотрены масленки р.

Нижний конец рычага 1 валиком 39 соединен с нижними тормозными тягами 13, которые выполнены в виде двух пластин толщиной 17 мм, соединенных между собой приваренной к ним проставкой. Второй валик 39 соединяет с нижними тормозными тягами рычаг 12. Через отверстие в средней части этого рычага проходит валик 35, посредством которого на рычаге закреплены подвеска 3 и тормозной башмак 34. Подвеска представляет собой две полосы толщиной 10 мм, соединенные в верхней части приваренной к ним втулкой. При помощи валика 16 подвеска закреплена на кронштейне 15, приваренном к продольной балке 14 рамы тележки.

На башмаке 34, имеющем специальную конфигурацию, укреплена при помощи клина 33 тормозная колодка 7, отлитая из фосфористого чугуна. Колодка гребневая, с твердыми вставками из стали. Клин проходит через отверстия в башмаке и колодке. На башмаке и рычаге укреплен двумя шпильками фиксатор 26, обеспечивающий равномерный износ тормозной колодки. Одна шпилька ввернута в отверстие н на башмаке, а другая вместе с пружиной, прижимающей планку фиксатора к рычагу, укреплена на самом рычаге.

Рычаги 10 и 12 посредством валиков 20 и 41 соединены с верхними тормозными тягами 5. Рычаг 10 валиком 28 связан с тормозным башмаком и подвеской 6, закрепленной посредством валика 22 на кронштейне 21, приваренном к поперечной балке рамы тележки. Одинаковые по конструктивному исполнению рычаги 8 и 10 соединены между собой винтовой стяжкой 9. Она представляет собой муфту, в которую ввернуты две вилки и, причем хвостовик одной вилки имеет правую резьбу, а хвостовик другой — левую. Со стороны вилки с правой резьбой на цилиндрической поверхности муфты имеется шестигранник под ключ 65 мм. Вилки закрепляют контргайками к, под которые ставят разрезные шайбы. Предохранительная скоба 29, привернутая двумя болтами к усилительному ребру фартука рамы тележки, предотвращает падение винтовой стяжки на путь.

Верхний конец рычага 8 валиком 23 соединен с кронштейном 24, приваренным к продольной балке 14. К рычагу 8 валиком 25 присоединяют башмак с тормозной колодкой. На валики 18, 25, 27, 28 и 39, имеющие бурты, с противоположной стороны надевают шайбы и ставят шплинты. Валик /6 фиксируется стопорной планкой ж, входящей в прорезь на его поверхности и закрепляемой двумя болтами на приваренной к кронштейну 15 пластине з. Валики 20, 22, 23, 35 и 41 фиксируются шайбами и шплинтами, поставленными с обеих сторон. В местах прохода валиков для уменьшения износа подвесок, рычагов, тяг и башмаков запрессованы сменные втулки д.

При монтаже тормозной рычажной передачи применяются дистанционные втулки е, позволяющие при необходимости переоборудовать передачу на колею 1435 мм.

Для регулировки выхода штока тормозного цилиндра необходимо, отвернув контргайки к, ключом поворачивать муфту винтовой стяжки 9 в ту или другую сторону. При повороте по часовой стрелке выход штока увеличивается, а при повороте против часовой стрелки — уменьшается. По окончании регулировки положение винтовой стяжки фиксируют обеими контргайками. Дополнительная регулировка выхода штока может производиться с помощью устройства, смонтированного на переднем конце верхних тормозных тяг 5. Между тягами укреплен двумя гайками квадратный стержень 6, в который ввернут регулировочный винт в. На цилиндрическую часть винта надевают проушину а, после чего к торцу винта приваривают головку м. Валик 41, устанавливаемый в прорези о тяг, соединяет проушину а с рычагом 12.

Для уменьшения выхода штока 17 (при изношенных бандажах колесных пар), отвернув контргайку г, поворачивают ключом на 17 мм регулировочный винт в (на конце винта сделан квадратный хвостовик под ключ) по часовой стрелке. При этом головка м винта, упираясь в рычаг 12, перемещает его вместе с валиком 41 относительно прорезей о в тягах 5. По окончании такой регулировки винт в закрепляют контргайкой г.

При толщине бандажа 60 мм и менее стержень 6 при ремонтах переставляют в отверстие п верхних тяг. После последней обточки бандажей колесных пар (т. е. при толщине бандажа 43 — 45 мм) валик 39 на нижних тормозных тягах переставляют в крайнее отверстие с.

Одна из четырех групп задней тележки используется для ручного торможения тепловоза. Установленный в кабине машиниста штурвал ручного тормоза связан с цепью 30, другой конец которой валиком 32 соединен с дополнительным плечом л рычага 2. Следовательно, при ручном торможении к бандажам колесных пар прижимаются только три колодки (с левой стороны тепловоза) — у пятой колесной пары с одной стороны и у шестой — с обеих сторон. В заторможенном состоянии штурвал удерживается защелкой и храповиком. Следует помнить, что использовать ручной тормоз для остановки движущегося тепловоза запрещено инструкцией завода-изготовителя, так как при движении по кривым участкам пути такое торможение приведет к повреждению деталей ручного тормоза.

Толщина чугунных тормозных колодок на локомотивах в эксплуатации допускается не менее 15 мм (на маневровых и вывозных локомотивах – 10 мм).

Выход штока ТЦ - 75-100 мм, в эксплуатации допускается до 125 мм.

Рис. 16. Кинематическая схема (а) и конструктивное исполнение (б)

тормозной рычажной передачи тележки тепловоза ЧМЭЗ: 1,2, 8, 10,12 — рычаги; 3,6 — подвески; 4 — тормозной цилиндр; 5,13 — тяги; 7—тормозная колодка; 9— винтовая стяжка; 11 — колесная пара; 14— продольная балка; 15, 21, 24, 36 — кронштейны; 16, 18, 20, 22, 23, 25, 27, 28, 32, 35, 39, 41 — валики; 17 — шток; 19 — возвратная пружина; 26 — фиксатор; 29 — предохранительная скоба; 30 — цепь; 31 — тарелка; 33 — клин; 34 — башмак; 37 — тормозной вал; 38 — клиновая шпонка; 40 — стяжной болт; а — проушина; б — стержень; в — регулировочный винт; г, к — контргайки; д — сменная втулка; е — дистанционная втулка; ж — стопорная планка; э — пластина; и — вилка; л — плечо; м —головка; н, п, с — отверстия; о — прорезь; р — масленка

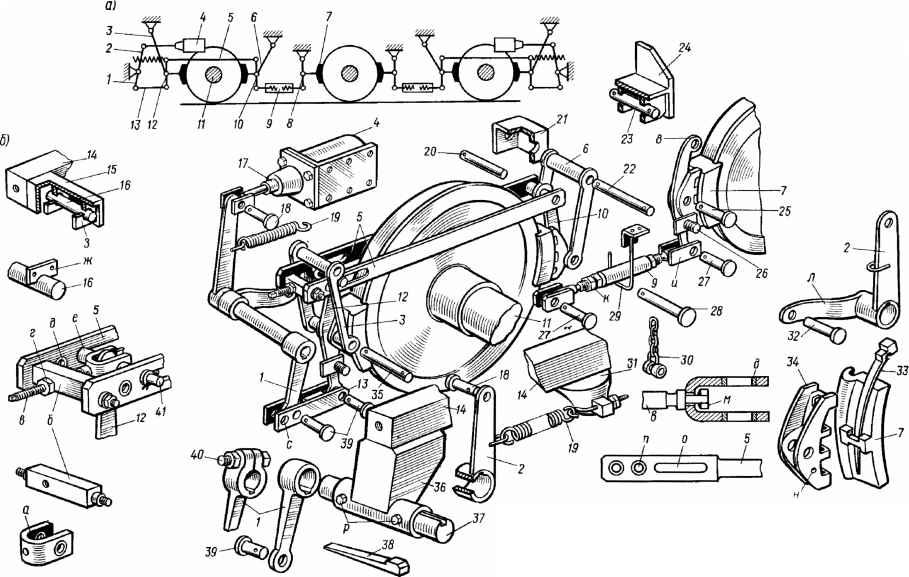

Рычажная передача тормоза тележки тепловозов 2ТЭ10М и 3ТЭ10М

1

— тормозной цнлиндр, 2 — тормозная

колодка, 3 — колесо, 4 — продольная

регулируемая тяга, 5 — штурвал ручного

тормоза, 6—коническая зубчатая пара, 7

— винтовая передача, 8 — цепь, 9—направляющий

ро лик, 10 — регулятор

1

— тормозной цнлиндр, 2 — тормозная

колодка, 3 — колесо, 4 — продольная

регулируемая тяга, 5 — штурвал ручного

тормоза, 6—коническая зубчатая пара, 7

— винтовая передача, 8 — цепь, 9—направляющий

ро лик, 10 — регулятор

В конструкции тележки применен пневматический, индивидуальный (для каждого колеса) колодочный тормоз с двусторонним нажатием чугунных гребневых тормозных колодок на колеса тепловоза. Каждое колесо обслуживается одним тормозным цилиндром № 553 через рычажную передачу с общим передаточным числом, равным 7,8.

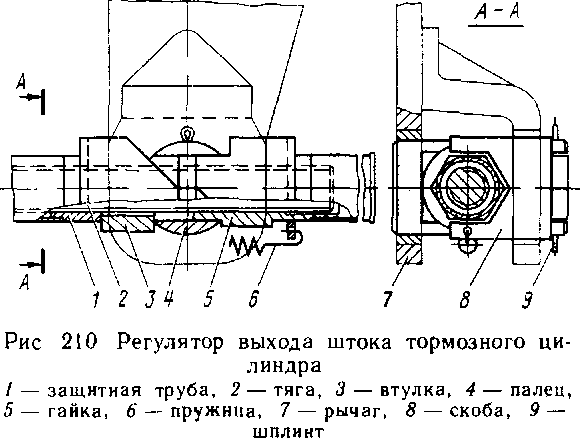

При подаче воздуха в тормозной цилиндр шток его выдвигается и тормозные колодки 2 посредством рычажной передачи прижимаются к колесу 3. Все тормозные цилиндры работают синхронно. Две колесные пары (вторая и третья) только передней тележки тепловоза имеют привод ручного тормоза. Он приводится в действие вращением штурвала 5, установленного на левой стороне задней стенки кабины машиниста. Вращение по часовой стрелке соответствует затормаживанию. Тормозное усилие на колодки при ручном тормозе передается через зубчатую пару 6 и винтовую передачу 7, соединенную цепью 8 через направляющие ролики 9 с рычажной передачей второй и третьей колесных пар передней тележки. Продольной регулируемой тягой 4 путем ее удлинения или укорочения, при помощи регулятора 10 можно регулировать рычажную передачу при износе колодок и их замене. По мере износа тормозных колодок необходимо регулировать выход штоков тормозных цилиндров в пределах 55—120 мм Для уменьшения выхода штоков следует укоротить продольную тормозную тягу регулятором (рис. 210) путем отвода скобы 8 и навинчивания на тягу 2 защитной трубы 1 и гайки 5 (вначале трубу, а потом гайку), установив требуемый выход штока. При выходе штока на 55 мм зазор между бандажом колеса и тормозной колодкой при полностью отпущенном тормозе должен быть 7 мм. После регулировки установить скобы 8, для чего грани гаек необходимо расположить в одинаковой плоскости так, чтобы скобы их охватили. Пружины 6 должны удерживать скобы в положении законтренных гаек.

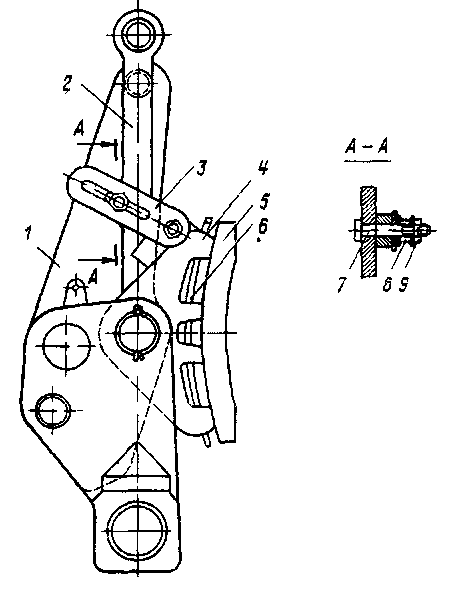

Рис 211 Подвеска тормозной колодки 1 — рычаг, 2 — подвеска, 3 — кронштейн, 4 — башмак, 5 — колодка, 6 — чека, 7 — болт, 8 — пружина, 9 — гайка

Подвески тормозных колодок (рис. 211) левой и правой стороны тележки (одной и той же стороны каждой оси колесной пары) соединены между собой поперечными соединительными балками — триангелями для придания рычажной передаче тормоза необходимой поперечной жесткости, предотвращающей сползание колодок с бандажа, и обеспечения синхронной работы тормоза.

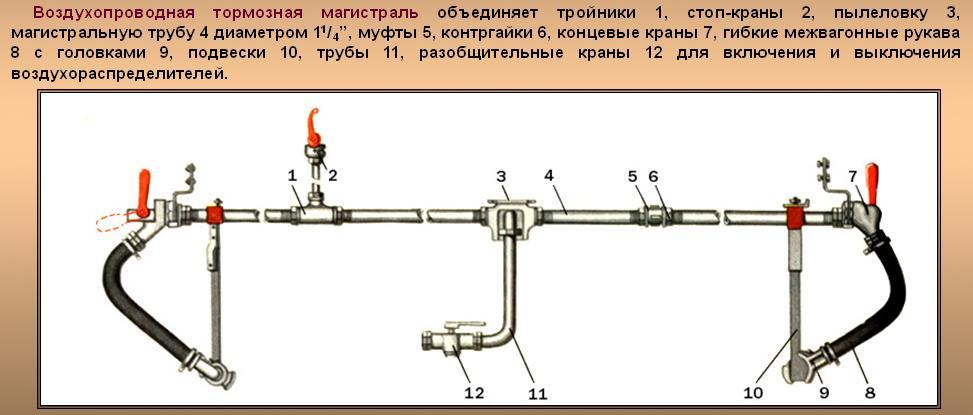

Раздел: Воздухопровод и арматура

ПРАВИЛА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ТОРМОЗНОГО ОБОРУДОВАНИЯ И УПРАВЛЕНИЯ ТОРМОЗАМИ

ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА

Проверка тормозного оборудования при выдачи локомотива из депо (Приложение 1, п.1, стр. 52-62)