- •Цели и задачи технического диагностирования подвижного состава. Общие понятия о системе технического диагностирования вагонов и подвижного состава (пс)

- •Основные термины и определения

- •Виды технического состояния подвижного состава

- •Диагностические параметры технического состояния

- •Качество и контроль качества. Дефекты и их классификация

- •Неразрушающийконтроль

- •Визуальный и визуально-измерительный нк

- •Акустический вид неразрушающего контроля (Программа «Планеты»)

- •Магнитные методы неразрушающего контроля

- •Алгоритмы диагностирования

- •Математические методы

Цели и задачи технического диагностирования подвижного состава. Общие понятия о системе технического диагностирования вагонов и подвижного состава (пс)

Техническая диагностика – область знаний, охватывающая теорию, методы и средства определения технического состояния объектов (ГОСТ 20911-89. Техническая диагностика. Термины и определения).

Техническое диагностирование – определение технического состояния объекта с указанием места, вида и причин возникновения дефектов и повреждений.

Для поддержания вагонов и подвижного состава (ПС) в постоянной исправности в настоящее время на железных дорогах России применяется планово-предупредительная система, в основу которой положены следующие принципы:

периодичность ремонта, установленная в плановом порядке, определение объема работ для восстановления работоспособности вагона и ПС по видам периодического ремонтов;

установление продолжительности межремонтного периода в ремонтном цикле в зависимости от типа вагона и условий его работы;

организация межремонтного технического обслуживания вагонов, при котором, наряду с техническими мероприятиями (очистка, смазка, регулировка проводится нетрудоемкий ремонт (замена легкодоступных деталей, устранение повреждений и ремонт некоторых быстроизнашивающихся деталей и др.);

ИНСТРУКЦИЯ по техническому обслуживанию вагонов в эксплуатации ЦВ-ЦЛ-408:

Система технического обслуживания и ремонта грузовых вагонов предусматривает следующие виды технического обслуживания и ремонта:

- техническое обслуживание вагона; ТО: Комплекс операций или операция по поддержанию работоспособности или исправности грузового вагона в сформированных или транзитных поездах, а также порожнего вагона при подготовке к перевозкам без его отцепки от состава или группы вагонов.

- текущий отцепочный ремонт вагона; ТР: Ремонт, выполняемый для обеспечения или восстановления работоспособности грузового вагона с заменой или восстановлением отдельных частей, переводом вагона в нерабочий парк и подачей на специализированные пути.

По состоянию грузового вагона, месту обнаружения его отказа и отцепки, текущий отцепочный ремонт подразделяется:

- текущий ремонт вагона; ТР-1: Ремонт порожнего грузового вагона, выполняемый при его подготовке к перевозке с отцепкой от состава или группы вагонов, подачей на специализированные пути и переводом в нерабочий парк;

- текущий ремонт вагона; ТР-2: Ремонт груженого или порожнего грузового вагона, с отцепкой от транзитных и прибывших в разборку поездов или от сформированных составов, переводом в нерабочий парк и подачей на специализированные пути.

- деповской ремонт вагона; ДР: Ремонт, выполняемый для восстановления исправности и частичного восстановления ресурса вагона с заменой или восстановлением составных частей ограниченной номенклатуры и контролем технического состояния составных частей.

- капитальный ремонт вагона; КР: Ремонт, выполняемый для восстановления исправности полного или близкого к полному восстановлению ресурса вагона с заменой или восстановлением любых его частей, включая базовые.

- капитальный ремонт с продлением срока полезного использования; КРП: Контроль технического состояния всех несущих элементов конструкции вагона с восстановлением их назначенного ресурса, заменой или восстановлением любых его составных частей, включая базовые и назначением нового срока службы.

Техническое обслуживание пассажирских вагонов предусматривает:

- текущий ремонт вагонов; ТР: Ремонт, выполняемый с отцепкой от транзитных поездов или сформированных составов, а также с отцепкой вагонов от состава или поезда в пунктах формирования или оборота пассажирских поездов с подачей их на специализированные ремонтные пути или в вагонные депо.

- техническое обслуживание вагонов; ТО-1: Обслуживание вагонов в составах поездов на пунктах технического обслуживания станций формирования и оборота пассажирских поездов перед каждым отправлением в рейс, а также в поездах в пути следования и на промежуточных станциях.

- техническое обслуживание вагонов; ТО-2: Обслуживание вагонов перед началом летних и зимних перевозок.

- техническое обслуживание; ТО-3: Единая техническая ревизия основных узлов пассажирских вагонов. Производится, через шесть месяцев после постройки, планового вида ремонта, предыдущей ревизии, с отцепкой от составов на специализированных путях в вагонных депо или в пунктах формирования пассажирских поездов.

- капитальный ремонт; КР-1: Плановый ремонт вагонов для восстановления исправности и ресурса вагонов путем замены или ремонта изношенных и поврежденных узлов и деталей, а также их модернизации.

- капитальный ремонт; КР-2: Плановый ремонт для восстановления исправности и ресурса вагонов с частичным вскрытием кузова до металла с заменой теплоизоляции и электропроводки. При необходимости с заменой базовых систем, элементов конструкций и модернизации основных узлов.

- капитально-востановительный ремонт; КВР: Ремонт пассажирских вагонов с использованием восстановленных существующих конструкций кузовов и тележек, обновлением внутреннего оборудования и созданием современного интерьера.

Наряду с известными преимуществами эта система имеет и недостатки. Главный из них состоит в том, что она является по существу разомкнутой системой управления и строится на базе среднестатистического подхода к техническому состоянию вагонов и ПС, предусматривая обязательное выполнение определенного перечня работ. Вместе с тем, как показывает практика, необходимость во многих из них вследствие существенного различия условий эксплуатации может и не возникать. Так, анализ износов деталей, поступающих в деповской ремонт пассажирских вагонов показывает, что более половины из них направляются в ремонт преждевременно, с недоиспользованным от 25 до 95 процентов ресурсом. Необоснованная же разборка и сборка узлов зачастую снижает их работоспособность на 10-12 процентов, требует излишних затрат труда и средств. Поэтому необходимо продолжить работу по совершенствованию существующей системы. Значительного сокращения материальных трудовых затрат на техническое обслуживание вагонов при одновременном повышении уровня их технического состояния можно добиться, если сделать систему замкнутой с введением прямых и обратных связей. Как показывает практика, такие системы более устойчивы и обладают высокой степенью приспособляемости к изменяющимся условиям эксплуатации. Роль замыкающего и управляющего звена должна играть подсистема технической диагностики. Функционирование этой подсистемы к тому же может способствовать повышению качества ремонта, выявлению скрытых дефектов, обеспечению оптимальных регулировок агрегатов и механизмов, повышению производительности труда и уровня безопасности.

Пример – контрольная работа Калашникова Андрея Сергеевича: «Оптимизация контроля качества деталей вагонов по результатам статистических данных с целью исключения данной номенклатуры из технологической цепочки дефектоскопирования».

|

№ п/п |

зона контроля |

тип дефектоскопа |

2005 |

2006 |

2007 |

2008 |

2009 | |||||

|

деталей всего |

забраковано |

деталей всего |

забраковано |

деталей всего |

забраковано |

деталей всего |

забраковано |

деталей всего |

забраковано | |||

|

шестерня-вал редуктора ТРКП |

вся поверхность |

МД-12ПШ |

138 |

0 |

347 |

0 |

401 |

1 |

158 |

1 |

152 |

0 |

|

крестовина карданного вала |

вся поверхность |

МД-12ПШ |

424 |

0 |

548 |

0 |

400 |

0 |

790 |

1 |

262 |

0 |

|

вилка со шлицевой втулкой |

вся поверхность |

МД-12ПШ |

227 |

0 |

481 |

0 |

388 |

0 |

671 |

0 |

235 |

0 |

|

вилка со шлицевым валом |

вся поверхность |

МД-12ПШ |

155 |

0 |

401 |

0 |

392 |

0 |

546 |

0 |

219 |

0 |

|

валик опоры момента |

вся поверхность |

Ф-205.30 |

384 |

0 |

572 |

0 |

419 |

0 |

542 |

0 |

366 |

0 |

|

надрессорная балка тележки КВЗ(ТВЗ)-ЦНИИ |

сварные швы |

Ф-205.30 |

899 |

5 |

1295 |

0 |

844 |

4 |

932 |

0 |

774 |

0 |

|

рама тележки КВЗ(ТВЗ)-ЦНИИ |

сварные швы |

МД-12ПШ |

899 |

2 |

1295 |

0 |

844 |

2 |

932 |

0 |

774 |

0 |

|

вал генератора |

поверхность хвостовика |

МД-12ПШ |

445 |

0 |

727 |

0 |

425 |

0 |

424 |

0 |

375 |

0 |

Сводная таблица дефектоскопирования деталей пассажирского вагона малой вероятности браковки

Система технического диагностирования вагонов представляет собой совокупность объектов, методов и средств, а также исполнителей, позволяющую осуществить диагностирование по правилам, установленным соответствующей нормативно-технической документацией. Эта система предназначается для решения следующих задач:

диагноза (от греческого «диагнозис» – распознавание, определение) – оценки технического состояния ПС или сборочной единицы в настоящий момент времени (при этом определяется качество изготовления или ремонта вагонов и ПС;

прогнозирования (от греческого «прогнозно» – предвидение, предсказание) технического состояния, в котором окажется подвижная единица через некоторый период эксплуатации (например, на пунктах технического обслуживания (ПТО) вагонов не только определяется техническое состояние, но и решается вопрос о возможности следования вагонов до следующего ПТО без возникновения отказов);

генезиса (происхождение, возникновение, процесс образования) – установления технического состояния ПС в прошлом (например, перед аварией, крушением, другими чрезвычайными событиями); решение задач этого типа называется технической генетикой.

Диагностирование выполняется на каждой стадии жизненного цикла ПС: на стадии проектирования, при производстве, в режиме эксплуатации и при всех плановых видах ремонта.

Математическая модель объекта диагностирования разрабатывается на стадии проектирования ПС, определяется тактика управления работоспособностью, формулируются требования приспособленности к диагностированию (контролепригодности) изделий и технологии ее выполнения, назначается последовательность профилактических и ремонтных работ на объекте.

Контролепригодность (приспособленность к диагностированию)– свойство изделия обеспечивать достоверную оценку его технического состояния и своевременное обнаружение неисправностей и отказов. Контролепригодность обеспечивается конструкцией изделия и принятой системой технической диагностики.

Контролепригодность изделия задается на стадии разработки и обеспечивается на стадии производства. Возможности улучшения контролепригодности в условиях эксплуатации практически отсутствуют.

В качестве показателей контролепригодности используется коэффициент полноты проверки исправности (работоспособности, функционирования)

КПП = К/0, где К – суммарное число отказов проверяемых составных частей изделия; 0 – суммарное число отказов всех составных частей изделия.

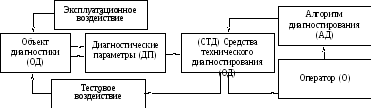

Структурная схема системы технического диагностирования вагонов и ПС представлена на рис. 1.1.

Рис. 1.1. Структурная схема системы технического диагностирования вагонов и ПС

Вагон, ПС, сборочная единица или деталь как объекты диагностирования (ОД) испытывают эксплуатационные воздействия при обычном их функционировании или тестовые воздействия от средств технического диагностирования (СТД), имитирующих условия работы ОД, близкие к эксплуатационным. О техническом состоянии ОД можно судить по диагностическим параметрам (ДП).

Информация от СТД, измеряющих и преобразующих параметры по заранее разработанному алгоритму диагностирования (АД), поступает к оператору (О) для принятия решения.

Протекающий в системе диагноза процесс в общем случае представляет собой подачу (возможно многократную) на объект определенных воздействий (входных сигналов) и измерение и анализ ответов (выходных сигналов) объекта на эти воздействия. Воздействия на объект либо являются сигналами, определяемыми рабочим алгоритмом функционирования объекта, либо поступают от средств диагноза. Измерение и анализ ответов объекта (ДП) всегда осуществляются средствами технического диагностирования (СТД). Для формирования этих сигналов используются всевозможные датчики, работающие на различных физических принципах.

В качестве количественных и качественных характеристик технических состояний изделия обычно используются контролируемые параметры с установленными нормативами по допустимому изменению их численных значений.

Например, если объектом диагноза является электрический кабельный жгут. По качественным показателям он оценивается по проверке правильности распайки (монтажа) проводов. Количественно он оценивается по сопротивлению изоляции между разными цепями.

Классификация систем диагностирования по назначению

По назначению системы диагностирования разделяются на системы для:

проверки работоспособности (исправен или неисправен вагон, ПС или сборочная единица);

правильности функционирования (соответствуют или не соответствуют параметры его работы исправному техническому состоянию);

обнаружения дефекта (определение места, типа и вида дефекта, причин его возникновения).

Системы технического диагностирования разделяются также на общие (для оценки технического состояния сборочных единиц и деталей), функциональные в процессе эксплуатации вагонов, тестовые (когда на вагон ПС или сборочную единицу воздействуют СТД) и комбинированные (сочетание функционального и тестового методов диагностирования).