- •В.З.Гребенкин, а.А.Дегтярев, в.А.Летягин,

- •Теоретическая часть

- •1.1 Термины и определения

- •1.2 Погрешности измерения

- •1.3 Методы измерений

- •1.4 Средства измерений

- •1.5 Единицы измерения

- •1.6 Измерение и контроль

- •Практическая часть Лабораторная работа № 1 поверка штангенциркуля

- •Теоретические сведения

- •Средства измерений

- •Лабораторное задание

- •Порядок выполнения работы

- •Определение погрешности штангенциркуля

- •Заключение по результатам поверки

- •Требования к отчету

- •Средства измерений

- •Лабораторное задание

- •Порядок выполнения работы

- •Требования к отчету

- •Контрольные вопросы

- •Лабораторная работа № 3 метрологическая аттестация манометра

- •Теоретические сведения

- •Средства измерений

- •Лабораторное задание

- •Порядок выполнения работы

- •Требования к отчету

- •Передаточный коэффициент k для трехконтактного измерения отклонения от круглости

- •Средства измерений

- •Лабораторное задание

- •Порядок выполнения работы

- •Измерение погрешности формы продольного сечения цилиндрической поверхности

- •Лабораторная работа № 10 измерение отклонения от круглости и параметров волнистости поверхности вращения

- •Теоретические сведения

- •Средства измерений

- •Лабораторное задание

- •Порядок выполнения работы

- •Требования к отчету

- •Контрольные вопросы

- •Контроль погрешности формы и волнистости

- •Определение параметров волнистости

- •Лабораторная работа № 11

Требования к отчету

Контрольные вопросы

Подрисуночные надписи

Лабораторная работа № 4

ИСКЛЮЧЕНИЕ СИСТЕМАТИЧЕСКОЙ ПОГРЕШНОСТИ

ПРИ ИЗМЕРЕНИИ ЭЛЕКТРИЧЕСКИХ ВЕЛИЧИН

Лабораторная работа № 5

СТАТИСТИЧЕСКИЙ КОНТРОЛЬ ПАРТИИ ДЕТАЛЕЙ

Лабораторная работа № 6

ОПРЕДЕЛЕНИЕ ФУНКЦИИ ПРЕОБРАЗОВАНИЯ ИЗМЕРИТЕЛЬНОГО ПРЕОБРАЗОВАТЕЛЯ

Лабораторная работа № 7

КОНТРОЛЬ ЛИНЕЙНЫХ РАЗМЕРОВ

Лабораторная работа № 8

ОПРЕДЕЛЕНИЕ ДЕЙСТВИТЕЛЬНОГО ЗНАЧЕНИЯ

ЗАЗОРА В ПОСАДКЕ

Лабораторная работа № 9

ИЗМЕРЕНИЕ ПОГРЕШНОСТИ ФОРМЫ И РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ

Цель работы: ознакомление с методиками измерений основных видов отклонений формы и расположения поверхностей, обозначением их на чертеже.

Продолжительность работы: 2 часа.

Оборудование и инструменты: биениемер, индикаторы часового типа, штатив, призмы, поверочная плита.

Теоретические сведения

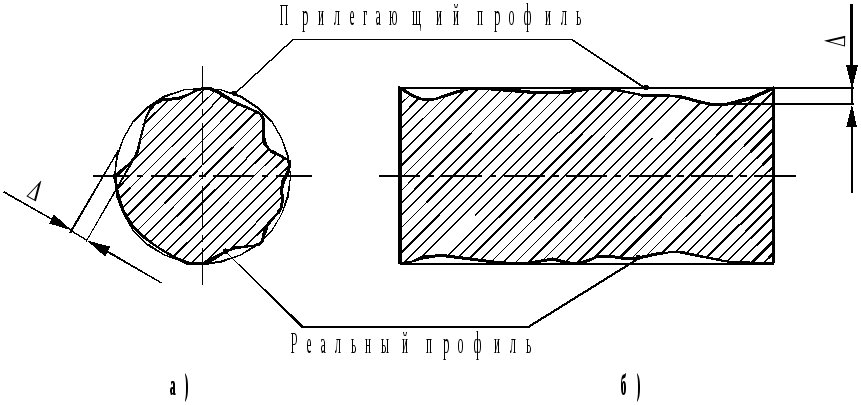

Любая реальная поверхность (профиль) неизбежно имеет отклонения от идеальной формы и положения в пространстве, в связи с чем выделяют погрешности формы поверхностей (профилей) и погрешности их расположения. Отсчет отклонений производят от прилегающей поверхности, под которой понимается поверхность, имеющая форму номинальной поверхности, соприкасающаяся с реальной поверхностью и расположенная вне материала детали так, чтобы отклонение от нее наиболее удаленной точки реальной поверхности имело минимальное значение. Например, для реального профиля поперечного сечения вала прилегающим профилем является окружность минимального радиуса, описанная вокруг профиля (рис.1,а), для профиля продольного сечения вала - описанный прямоугольник (рис.1,б).

Параметром для количественной оценки отклонения формы или расположения согласно ГОСТ 10356-63 является наибольшее расстояние D от точек реальной поверхности до прилегающей поверхности (рис.1). Непосредственный контроль формы поверхности представляет существенные трудности. Поэтому на практике он часто заменяется проверкой реального профиля, являющегося сечением проверяемой поверхности плоскостью, ориентированной в заданном направлении.

Рис.1.Отклонения

формы цилиндрической поверхности:

а ‑ отклонение

от круглости; б ‑ отклонение

формы

продольного сечения

называют наибольшее допускаемое отклонение формы (расположения). Допуск формы назначается только в тех случаях, когда он должен быть меньше допуска размера. Суммарное отклонение формы и расположения является результатом совместного проявления отклонений формы и отклонений расположения рассматриваемого элемента относительно заданной базы. Для оценки точности расположения поверхности, как правило, назначают базы.

Базой может быть поверхность, линия или точка. Базой может служить и сочетание нескольких элементов. Различают базы конструкторские, технологические и измерительные. Для повышения точности важно соблюдать принцип единства баз (см. теоретическую часть). При измерениях погрешности расположения необходимо исключать влияние отклонения формы базовой поверхности.

На чертеже согласно ГОСТ 2.308-68 допуск формы (расположения) поверхности (табл. 1) указывается одним из двух способов: условным обозначением или текстом в технических требованиях. Применение условного обозначения предпочтительнее. Допуск формы указывается в прямоугольной рамке, разделенной на два поля. На первом поле помещается знак отклонения, на втором ‑ допуск в миллиметрах. Допуск расположения указывается в рамке, разделенной на три поля. Содержание первых двух полей аналогично предыдущему, а на третьем поле приводится обозначение базы. Сама база обозначается зачерненным равносторонним треугольником, основание которого лежит на оси или размерной линии базовой поверхности, а противоположная его вершина соединена линией с квадратом, в котором заключено обозначение базы. Если основание треугольника указано на размерной линии поверхности, базой является сама поверхность; если на оси детали, базой является общая ось центровых гнезд детали. Соответственно при измерении погрешности расположения деталь базируется в призме или в центрах измерительного приспособления

Таблица 1

Допуски формы и расположения

-

Вид допуска

Знак

Группа допусков

Допуск прямолинейности

Д

Д

опуски

формы

опуски

формыДопуск плоскостности

Допуск круглости

Допуск цилиндричности

Допуск профиля продольного сечения

Допуск параллельности

Д

Д

опуски

расположения

опуски

расположенияДопуск перпендикулярности

Допуск наклона

Допуск соосности

Допуск симметричности

Позиционный допуск

Допуск пересечения осей

Допуск радиального, торцового биения и биения в заданном направлении

Суммарные

допуски

формы и

расположения

Допуск формы заданного профиля

Допуск формы заданной поверхности

Допуск формы (расположения) цилиндрической поверхности может относиться к диаметру или к радиусу. В первом случае на втором поле перед значением допуска указывается один из двух символов: Æ или T, во втором ‑ R или T/2. Классификация отклонений формы, расположения и суммарных отклонений формы и расположения дана в табл.1.

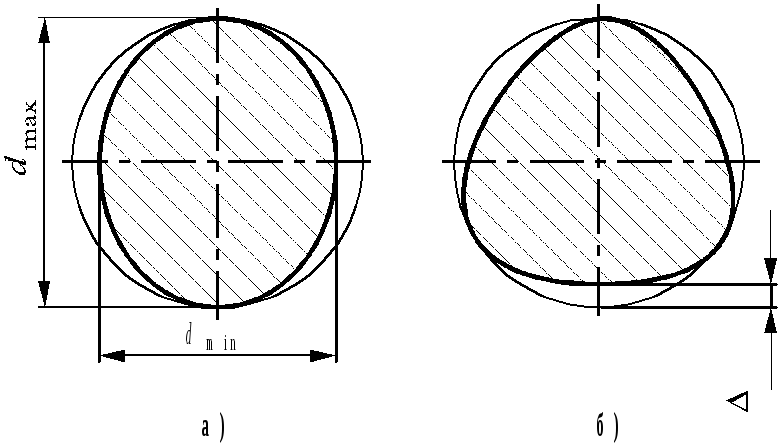

Рис.2.

Частные виды отклонения от круглости:

а ‑ овальность;

б – огранка.

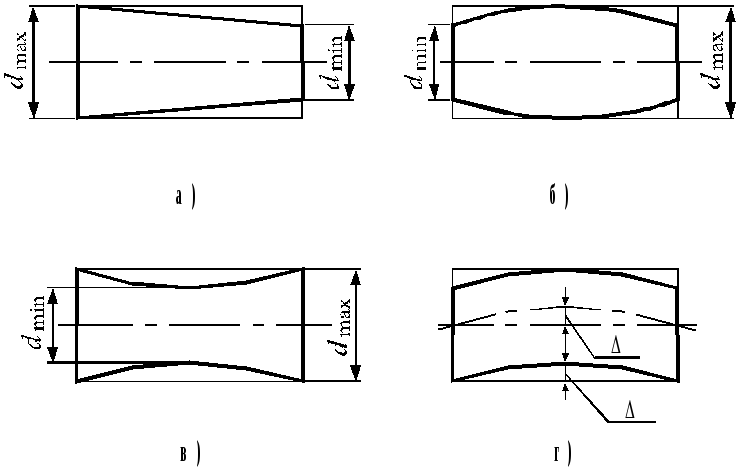

Рис.3.

Частные виды отклонения формы продольного

сечения:

а ‑ конусообразность;

б ‑ бочкообразность

в ‑ седлообразность;

г ‑ отклонение

от прямолинейности оси.

овальность ‑ реальный профиль поперечного сечения, представляющий собой фигуру, наибольший и наименьший диаметры которой находятся во взаимно перпендикулярных направлениях;

огранка ‑ реальный

профиль, представляющий собой фигуру

с числом граней

![]() ;

характеризуется тем, что расстояние

между параллельными касательными к

профилю постоянно и не зависит от

ориентации касательных;

;

характеризуется тем, что расстояние

между параллельными касательными к

профилю постоянно и не зависит от

ориентации касательных;

конусообразность ‑ образующие продольного сечения прямолинейны, но не параллельны;

бочкообразность ‑ образующие не прямолинейны и диаметры увеличиваются от краев к середине сечения;

седлообразность ‑ образующие не прямолинейны и диаметры уменьшаются от краев к середине сечения;

отклонение от прямолинейности оси ‑ диаметры всех поперечных сечений одинаковы, ось не прямолинейна.

Отклонение формы для всех частных видов, кроме огранки и отклонения от прямолинейности оси, равно полуразности наибольшего и наименьшего диаметров:

![]() .

.

Для выявления погрешности формы в случае огранки и отклонения от прямолинейности оси используют специальные приемы.

Виды и методы контроля формы и расположения поверхностей весьма многообразны. Поэтому в данной работе ограничимся рассмотрением наиболее распространенных видов измерения погрешностей наружной цилиндрической поверхности.

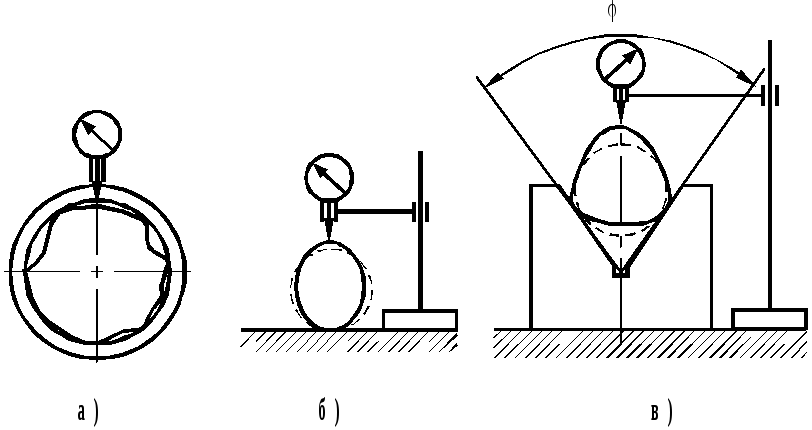

Отклонение от круглости наиболее полно контролируется на специальном приборе ‑ кругломере с записью профилограммы (подробнее ‑ см. лабораторную работу № 4). Возможно измерение той же погрешности в регулируемом кольце, диаметр которого равен диаметру прилегающей окружности (рис.4,а). Приближенно отклонение от круглости может быть измерено по двух- или трехконтактной схеме (рис.4,б,в). Сначала определяется число n граней профиля поперечного сечения, затем выбирается способ измерения. Если n ‑ четное (овальность, огранка с четным числом граней и их комбинации), применяют двухконтактное измерение с базированием на плоскости. Если n ‑ нечетное, используют трехконтактную схему с базированием в призме. В призме можно контролировать также и овальность,

Рис.4.Схемы

контроля отклонения от круглости:

а - в регулируемом

кольце; б - двухконтактная;

в - трехконтактная

![]() рассчитывают через показанияd

по шкале измерительной головки и

передаточному коэффициенту k,

который определяется по табл.2 в

зависимости от числа n

граней и угла j

призмы:

рассчитывают через показанияd

по шкале измерительной головки и

передаточному коэффициенту k,

который определяется по табл.2 в

зависимости от числа n

граней и угла j

призмы:

![]() .

Частный вид и величина отклонения

профиля продольного сечения оцениваются

по записанным и соответствующим образом

совмещенным профилограммам двух

образующих, лежащих в одном осевом

сечении. Приближенно это отклонение

может быть определено как полуразность

между наибольшим и наименьшим диаметрами,

измеренными в трех сечениях – двух

крайних и среднем. В каждом сечении

диаметр трижды

.

Частный вид и величина отклонения

профиля продольного сечения оцениваются

по записанным и соответствующим образом

совмещенным профилограммам двух

образующих, лежащих в одном осевом

сечении. Приближенно это отклонение

может быть определено как полуразность

между наибольшим и наименьшим диаметрами,

измеренными в трех сечениях – двух

крайних и среднем. В каждом сечении

диаметр трижды

измеряется для устранения влияния отклонения от круглости (см. лабораторную работу № 2).

У деталей цилиндрической формы относительное расположение поверхностей определяют путем измерения радиального и торцового биений, осуществляемого при базировании детали в контрольных центрах или в

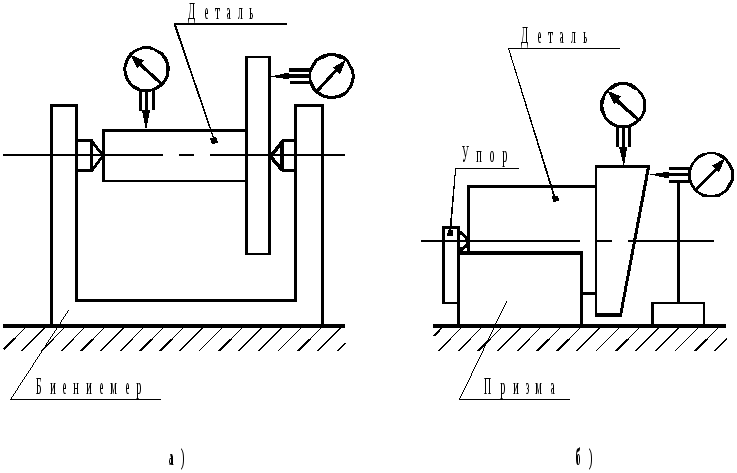

Рис.5.Схемы

измерения радиального и торцового

биений:

а - в центрах;

б - в призме

Таблица 2